¿Alguna vez te has encontrado frente a un laberinto de moldes y te preguntas por dónde empezar? Yo he pasado por eso y sé lo crucial que es dominar el diseño de moldes multicavidad.

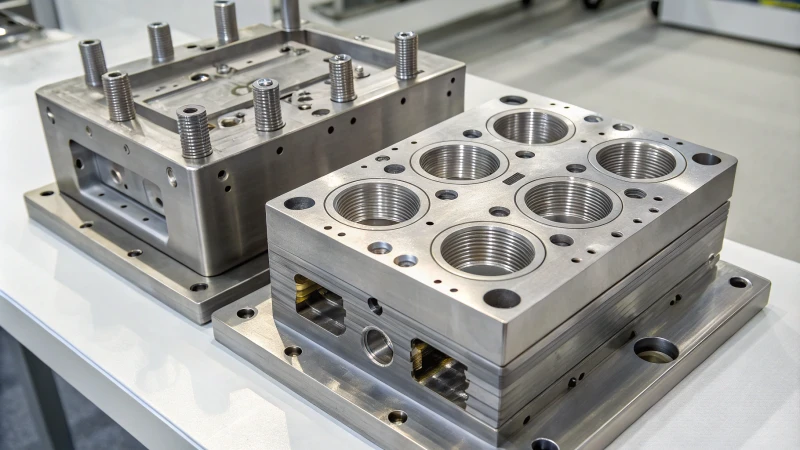

Los factores clave en el diseño de moldes multicavidades incluyen la selección del material, el equilibrio de la cavidad, el diseño del sistema de enfriamiento y los métodos de expulsión eficientes, esenciales para una alta eficiencia de producción y una calidad constante.

Recuerdo mi primer proyecto, frente a esa abrumadora variedad de moldes, abrumado pero con ganas de aprender. Si bien comprender los conceptos básicos me dio confianza, profundizar en cada elemento reveló matices que no había considerado. Analicemos estos factores y descubramos el potencial para mejorar la eficiencia y la calidad en el diseño de moldes.

La selección del material no es importante en el diseño del molde.FALSO

La selección del material es crucial para garantizar la durabilidad y la funcionalidad.

Los métodos de expulsión eficientes mejoran la eficiencia de la producción.Verdadero

La expulsión eficiente reduce el tiempo del ciclo, lo que aumenta las tasas de producción generales.

- 1. ¿Cómo afecta la selección del material al diseño del molde?

- 2. ¿Por qué es importante el equilibrio de cavidades en moldes multicavidades?

- 3. ¿Por qué el diseño del sistema de enfriamiento es fundamental para la eficiencia del molde?

- 4. ¿Cómo puedo optimizar los métodos de expulsión para una producción de gran volumen?

- 5. ¿Qué desafíos enfrentan los diseñadores en el diseño de moldes multicavidad?

- 6. ¿Cómo pueden las herramientas CAD avanzadas mejorar la precisión del diseño de moldes?

- 7. Conclusión

¿Cómo afecta la selección del material al diseño del molde?

Todo diseñador de moldes conoce la dificultad de equilibrar la elección de materiales con los requisitos de diseño. No se trata solo de elegir algo que luzca bien, sino de crear un molde que resista el paso del tiempo y funcione eficientemente.

La selección del material afecta el diseño del molde al influir en la durabilidad, el costo y la eficiencia térmica, lo que garantiza moldes robustos, una producción rentable y productos de alta calidad.

Durabilidad y longevidad

La selección de materiales puede influir significativamente en la durabilidad y longevidad de un proyecto. Recuerdo la primera vez que tuve que elegir entre acero inoxidable y aluminio para un proyecto. Fue como decidir si invertir en un coche de lujo o optar por algo más económico pero menos duradero. El acero inoxidable, con su resistencia al desgaste y la corrosión 1 , parecía la opción más segura para un uso a largo plazo. Sin embargo, su elevado coste me hizo dudar. El aluminio parecía tentador para prototipos rápidos con un presupuesto ajustado y la longevidad no era crucial.

- Acero inoxidable : un campeón en resistencia a la corrosión, perfecto para proyectos donde la durabilidad no es negociable.

- Aluminio : mi opción preferida para pruebas experimentales cuando todavía estamos probando el proceso de producción.

Rentabilidad

Las limitaciones presupuestarias son un factor constante en el trabajo de diseño. He aprendido que, a veces, vale la pena invertir en materiales que prometen durabilidad, especialmente cuando el objetivo final es la producción en masa. Pero hay momentos en que optar por una opción más asequible como el aluminio es la mejor decisión, sobre todo para proyectos a corto plazo.

| Material | Costo | Durabilidad |

|---|---|---|

| Acero inoxidable | Alto | Alto |

| Aluminio | Moderado | Bajo |

Conductividad térmica

Recuerdo un proyecto en el que el tiempo de enfriamiento nos estaba robando el cronograma de producción. Fue entonces cuando descubrí la magia del berilio-cobre. Su conductividad térmica fue revolucionaria, reduciendo drásticamente los tiempos de ciclo y aumentando la eficiencia: una verdadera salvación cuando se acercaban los plazos.

- Berilio-Cobre : Un héroe anónimo en la gestión térmica, que convierte nuestros frenéticos plazos en cronogramas manejables.

Requisitos estéticos y funcionales

En mi trabajo con electrónica de consumo 2 , el acabado estético es tan crucial como la funcionalidad. He tenido que encontrar el equilibrio entre materiales que ofrecen acabados elegantes y aquellos que aportan integridad estructural. Es como intentar encontrar el par de zapatos perfecto: elegantes pero resistentes.

Aplicaciones del mundo real

Pensando en un proyecto automotriz, había mucho en juego. Necesitábamos materiales que pudieran soportar tanto estrés como temperaturas extremas. Las decisiones aquí no se basan solo en especificaciones técnicas; se trata de la tranquilidad de saber que el producto final no fallará bajo presión.

Los diseñadores como yo debemos gestionar estos factores, compaginando las propiedades de los materiales para garantizar que cada decisión de diseño se ajuste a la visión definitiva de calidad y rendimiento. Comprender estos matices nos ayuda a crear productos que no solo están diseñados para durar, sino que también superan las expectativas en todos los sentidos.

El acero inoxidable es el material de molde más rentable.FALSO

El acero inoxidable es duradero pero no rentable debido a sus elevados costes.

El berilio-cobre mejora la eficiencia de enfriamiento en los moldes.Verdadero

La excelente conductividad térmica del berilio-cobre mejora las tasas de enfriamiento.

¿Por qué es importante el equilibrio de cavidades en moldes multicavidades?

¿Alguna vez te has preguntado por qué algunas piezas moldeadas son perfectas mientras que otras son un desastre? El secreto suele estar en el equilibrio de las cavidades, sobre todo al trabajar con moldes multicavidad.

El equilibrio de cavidades en moldes multicavidad garantiza un llenado uniforme, crucial para lograr dimensiones y calidad consistentes, reducir defectos, acortar los tiempos de ciclo y aumentar la eficiencia de la producción.

Comprensión del equilibrio de cavidades

El equilibrio de cavidades se refiere a la distribución uniforme del flujo de material dentro del molde durante el proceso de inyección. En moldes multicavidad, lograr un equilibrio de cavidades 3 es vital para garantizar que cada cavidad se llene al mismo ritmo. Esta uniformidad evita problemas como la deformación o el enfriamiento desigual, que pueden comprometer la calidad de la pieza.

Permítanme recordarles la primera vez que comprendí el poder del equilibrio de cavidades. Todavía estaba incursionando en el diseño de moldes cuando un colega con experiencia me enseñó los entresijos. Fue como ver a un chef experto equilibrar los sabores de un plato complejo.

Importancia en el moldeo por inyección

el moldeo por inyección es fundamental 4 Influye directamente en la calidad y la consistencia de las piezas moldeadas. Cuando las cavidades no están equilibradas, algunas pueden llenarse más rápido que otras, lo que genera variaciones en las dimensiones y el acabado superficial de las piezas. Estas inconsistencias pueden resultar en un aumento de las tasas de desperdicio y un menor rendimiento del producto.

Recuerdo el primer proyecto en el que realmente tuve que lidiar con este concepto. Teníamos un lote de fundas para teléfonos que siempre resultaban diferentes, aunque se suponía que eran idénticas. Resultó que el problema radicaba en el desequilibrio de las cavidades.

Beneficios de lograr el equilibrio de las cavidades

- Calidad de pieza mejorada : las cavidades equilibradas dan como resultado dimensiones de pieza uniformes, lo que mejora la calidad general.

- Tiempos de ciclo reducidos : el equilibrio adecuado de la cavidad permite el llenado simultáneo, lo que reduce los tiempos de ciclo.

- Defectos minimizados : con un relleno equilibrado, se minimizan defectos como disparos cortos o destellos.

| Beneficios | Detalles |

|---|---|

| Consistencia | Dimensiones de piezas uniformes |

| Eficiencia | Tiempos de ciclo reducidos |

| Calidad | Defectos minimizados como deformaciones y rebabas |

Técnicas para lograr el equilibrio de las cavidades

He encontrado varias técnicas útiles para lograr este difícil equilibrio:

- Optimización del diseño de compuertas : al ajustar el tamaño o la ubicación de las compuertas, puede controlar cómo fluye el material hacia cada cavidad.

- Software de simulación de flujo : el uso de herramientas de simulación de flujo 5 puede ayudar a predecir y ajustar los desequilibrios de flujo antes de la producción real.

- Ajustes del sistema de canales : modificar el sistema de canales puede ayudar a lograr una distribución uniforme del material.

Desafíos para mantener el equilibrio de las cavidades

Pero seamos realistas, mantener el equilibrio es más fácil de decir que de hacer. A pesar de su importancia, mantener el equilibrio de la cavidad puede ser un desafío debido a las variaciones en la viscosidad del material o a los cambios en la temperatura del molde que lo alteran. Es fundamental monitorear continuamente estas variables y ajustarlas según sea necesario para un rendimiento óptimo.

Explorar estos aspectos desde múltiples perspectivas ayuda a los diseñadores de moldes a optimizar sus procesos para obtener mejores resultados.

El equilibrio de cavidades reduce los tiempos de ciclo en el moldeo por inyección.Verdadero

Las cavidades equilibradas se llenan simultáneamente, acortando el tiempo total del ciclo.

El llenado desigual de la cavidad provoca que las dimensiones de las piezas sean uniformes.FALSO

El llenado desigual produce variaciones en las dimensiones de las piezas, no en la consistencia.

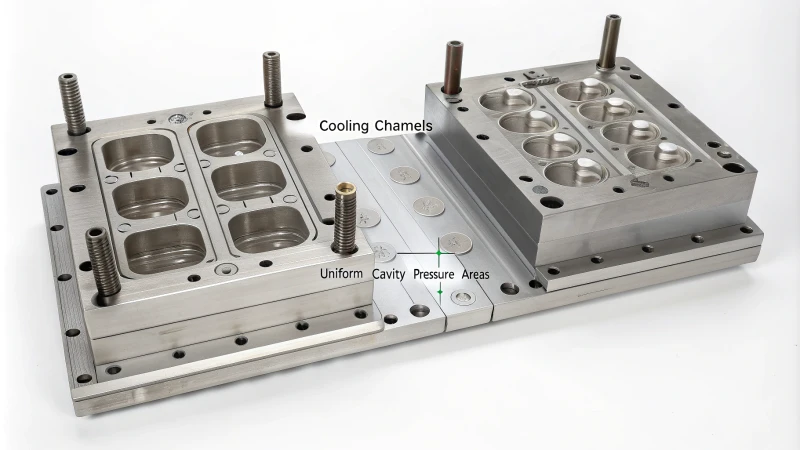

¿Por qué el diseño del sistema de enfriamiento es fundamental para la eficiencia del molde?

Recuerdo mis primeros días en el diseño de moldes; enseguida aprendí lo vital que era un sistema de refrigeración. Era como el corazón de todo el proceso, impactando todo, desde la velocidad hasta la calidad. Analicemos por qué los sistemas de refrigeración son tan importantes.

El diseño del sistema de enfriamiento es crucial para la eficiencia del molde, ya que influye en los tiempos de ciclo, la calidad del producto y los costos, reduciendo los defectos, mejorando la eficiencia energética y aumentando la productividad.

El papel del enfriamiento en la eficiencia del molde

No puedo enfatizar lo suficiente la importancia de un sistema de enfriamiento efectivo en el de moldeo por inyección 7. Controla la velocidad de enfriamiento del molde, lo que a su vez afecta la duración del ciclo y la eficiencia de la producción. Si el enfriamiento no es el adecuado, podría experimentar problemas como deformaciones, hundimientos o piezas que no estén completamente formadas. Es como hornear un pastel y darse cuenta demasiado tarde de que se olvidó precalentar el horno: frustrante y un desperdicio.

Consideraciones clave en el diseño de refrigeración

-

Enfriamiento uniforme : En mi experiencia, lograr un enfriamiento uniforme en todo el molde es crucial. Garantiza la integridad de la pieza y evita problemas como la contracción diferencial, que puede causar deformaciones. En una ocasión, tuve un proyecto en el que un enfriamiento desigual casi nos arruina. Fue una experiencia inolvidable.

-

Compatibilidad de materiales : Cada material tiene sus propias peculiaridades térmicas. Comprenderlas ayuda a diseñar un sistema de refrigeración que maximice la transferencia de calor. Me recuerda a maridar un buen vino con el queso adecuado: si se hace mal, la experiencia es un fracaso.

-

Caudal y presión : calibrar meticulosamente el caudal y la presión del medio de enfriamiento es clave para una eliminación eficiente del calor.

| Parámetro | Impacto en la eficiencia |

|---|---|

| Tasa de flujo | Afecta la velocidad de eliminación de calor |

| Presión | Influye en la uniformidad del enfriamiento |

| Conductividad térmica | Determina la eficacia del enfriamiento |

Desafíos y soluciones comunes

-

Puntos calientes : A veces, ciertas áreas se enfrían más lentamente, lo que provoca defectos. Descubrí que los canales de refrigeración conformados son fantásticos para proporcionar refrigeración localizada donde más se necesita, reduciendo así estos molestos puntos calientes.

-

Reducción del tiempo de ciclo : al optimizar el diseño del sistema de enfriamiento 8 , he visto de primera mano cómo los fabricantes pueden reducir drásticamente los tiempos de ciclo, aumentando significativamente el rendimiento de la producción.

Técnicas avanzadas de enfriamiento

La implementación de técnicas avanzadas como deflectores o burbujeadores puede mejorar considerablemente la disipación de calor en moldes complejos. Y tecnologías como el enfriamiento conformal 9 mediante impresión 3D permiten soluciones de enfriamiento personalizadas que se adaptan perfectamente a geometrías complejas.

Comprender estos elementos del diseño de refrigeración puede mejorar la eficiencia del molde 10 , la calidad del producto y reducir los costos de producción. Créeme, una vez que domines este aspecto, te preguntarás cómo te las arreglabas sin él.

El enfriamiento uniforme evita deformaciones en las piezas moldeadas.Verdadero

El enfriamiento uniforme garantiza una contracción constante, evitando deformaciones.

Un caudal elevado disminuye la eficacia del enfriamiento.FALSO

Un alto caudal mejora la eliminación de calor, mejorando la eficiencia de enfriamiento.

¿Cómo puedo optimizar los métodos de expulsión para una producción de gran volumen?

¿Recuerdas aquella vez que un pequeño ajuste salvó la situación en la planta de producción? Optimizar los métodos de expulsión es así: un cambio sencillo que genera grandes mejoras en la eficiencia.

Optimice la expulsión de productos de alto volumen seleccionando sistemas adecuados, manteniendo las condiciones del molde y utilizando tecnologías avanzadas. Estas medidas mejoran la eficiencia, reducen los tiempos de ciclo y optimizan la calidad.

Cómo seleccionar el sistema de eyección adecuado

Cuando empecé a trabajar con producción de alto volumen, seleccionar el sistema de expulsión adecuado era como navegar por un laberinto. Aprendí rápidamente que hay que tener en cuenta el tipo de material, la complejidad de la pieza y el volumen de producción. Los eyectores hidráulicos se convirtieron en mi opción preferida para diseños complejos: ofrecen la precisión necesaria. En una ocasión, seguí una guía completa 11 que me ayudó mucho a evaluar diferentes sistemas y a elegir el más adecuado para mis proyectos.

Mantener condiciones óptimas de moho

Les cuento que el mantenimiento de moldes es como cuidar un auto clásico. Hay que ser diligente con las inspecciones regulares. Solía descuidarlo, pensando que era algo menor, hasta que el desgaste de los pasadores de expulsión provocó una costosa interrupción de la producción. Implementar un programa de mantenimiento preventivo 12 fue un cambio radical para prolongar la vida útil del molde y mejorar su rendimiento.

Aprovechamiento de tecnologías avanzadas

Las tecnologías avanzadas son la guinda de un proceso de producción impecable. Los eyectores servoaccionados, por ejemplo, no solo ofrecen eficiencia energética, sino también un control inigualable. Además, la integración de 13 sensores para la monitorización en tiempo real ha sido fundamental para prever y solucionar problemas de eyección antes de que se agraven.

| Tecnología | Beneficios |

|---|---|

| Servoaccionado | Control preciso y energéticamente eficiente |

| Sensores | Monitoreo en tiempo real para mantenimiento proactivo |

Personalización de diseños de eyectores

Personalizar los diseños de eyectores puede ser como confeccionar un traje a medida: todo debe quedar perfecto. Una vez trabajé en un proyecto con moldes complejos, y el uso de sistemas multipin fue crucial para una extracción consistente de las piezas sin retrasar el ciclo. Quizás quieras explorar las técnicas de diseño personalizado 14 para mejorar la eficiencia en tus propias configuraciones.

Análisis de la reducción del tiempo de ciclo

Reducir el tiempo de ciclo suele ser el héroe anónimo de la eficiencia productiva. Descubrí que examinar detenidamente la velocidad y el tiempo de expulsión marcaba la diferencia. Con herramientas de análisis del tiempo de ciclo 15 , he podido identificar cuellos de botella y optimizar aún más las operaciones; cada segundo ahorrado se sentía como una pequeña victoria.

Los eyectores hidráulicos ofrecen un control preciso para diseños complejos.Verdadero

Los eyectores hidráulicos proporcionan precisión, lo que resulta beneficioso para piezas complejas.

Las inspecciones regulares del molde no son necesarias para la eficiencia de expulsión.FALSO

Las inspecciones periódicas previenen el desgaste y garantizan una expulsión eficiente.

¿Qué desafíos enfrentan los diseñadores en el diseño de moldes multicavidad?

¿Alguna vez has intentado diseñar moldes multicavidad? Es como hacer malabarismos: un paso en falso y todo puede venirse abajo. Pero dominar estos desafíos es lo que hace que nuestros diseños destaquen.

Los diseñadores de moldes multicavidad se enfrentan a retos como equilibrar la presión en la cavidad, garantizar la consistencia de las piezas y gestionar las variaciones térmicas. Estos retos se abordan optimizando los sistemas de canales de colada y los canales de refrigeración.

Comprensión de la presión uniforme en la cavidad

Recuerdo mi primer gran proyecto con moldes multicavidad. Era como caminar por la cuerda floja. Mantener una presión uniforme en la cavidad era una batalla constante. Un día, estaba mirando la pantalla, preguntándome por qué algunas piezas estaban un poco desviadas. Fue entonces cuando me di cuenta: los 16 sistemas de canales no estaban equilibrados. Cada cavidad recibía una dosis diferente de presión, lo que provocaba problemas dimensionales. La clave estaba en optimizar los sistemas de canales para distribuir la masa fundida uniformemente, algo que a menudo requiere cálculos minuciosos y un poco de ensayo y error.

Garantizar una calidad constante de las piezas

La consistencia entre cavidades no es solo una palabra de moda; es fundamental. Recuerdo pasar horas con herramientas CAD, intentando prever cualquier problema en la calidad de las piezas. En una ocasión, una ligera variación en el tamaño de la compuerta lo desequilibró todo. ¿La solución? El mantenimiento regular y el mecanizado de precisión se convirtieron en mis nuevos mejores aliados. Y no olvidemos esas simulaciones CAD avanzadas 17 que me ayudaron a predecir posibles problemas antes de que se convirtieran en costosos contratiempos.

Gestión de las variaciones térmicas

La gestión térmica puede ser como domar un caballo salvaje. En una ocasión, tuve problemas de deformación debido a que las velocidades de enfriamiento no eran uniformes en todas las cavidades. Esto me enseñó la importancia de diseñar canales de enfriamiento 18 . El software de análisis térmico se volvió indispensable, ayudándome a detectar posibles puntos calientes antes de que se convirtieran en problemas.

Equilibrio de caudales

Equilibrar el caudal es como dirigir una orquesta: todo debe estar perfectamente sincronizado. Lo aprendí a las malas al lidiar con defectos como inyecciones cortas y rebabas. El sistema de inyección requería un diseño meticuloso para que cada cavidad se llenara simultáneamente. El análisis de flujo de moldes 19 proporcionó información invaluable para ajustar los caudales y garantizar una distribución uniforme del material.

| Desafío | Estrategia de solución |

|---|---|

| Presión uniforme en la cavidad | Optimizar los sistemas de corredores |

| Calidad de pieza consistente | Mecanizado y mantenimiento de precisión |

| Variaciones térmicas | Canales de enfriamiento efectivos |

| Equilibrio del caudal | Análisis del flujo del molde |

Estas experiencias me enseñaron que, si bien el diseño de moldes de múltiples cavidades puede resultar abrumador, cada desafío es una oportunidad para perfeccionar nuestra técnica y producir resultados impecables.

La presión desigual en la cavidad afecta las dimensiones de la pieza.Verdadero

Las variaciones de presión pueden generar dimensiones inconsistentes, lo que afecta la calidad.

La gestión térmica no es necesaria en el diseño de moldes.FALSO

Una gestión térmica eficaz evita defectos como deformaciones y llenado incompleto.

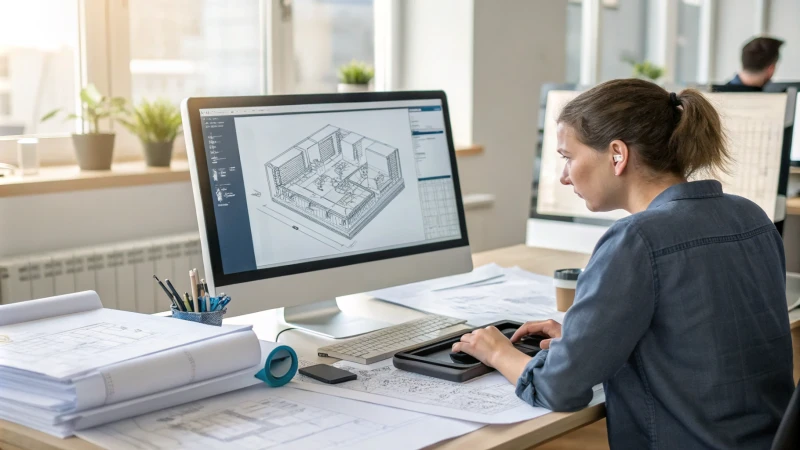

¿Cómo pueden las herramientas CAD avanzadas mejorar la precisión del diseño de moldes?

¿Alguna vez te has preguntado cómo se hacen realidad esos elegantes diseños que usamos a diario? Como diseñador de moldes, he descubierto que la precisión es la clave, y las herramientas CAD avanzadas son mi recurso predilecto para lograrla.

Las herramientas CAD avanzadas mejoran la precisión del diseño de moldes con simulaciones precisas, permiten geometrías complejas, tolerancias precisas, colaboración en tiempo real y detección automatizada de errores, agilizando el proceso de diseño en general.

El papel de la simulación en la mejora de la precisión

Recuerdo la primera vez que vi una simulación del diseño de un molde 20. Fue como mirar en una bola de cristal: predecir cómo fluirían los materiales y dónde podrían surgir posibles contratiempos. Estas simulaciones me han ahorrado incontables horas, permitiéndome ajustar y perfeccionar diseños incluso antes de moldear el primer prototipo. La ventaja de estas herramientas reside en su capacidad para detectar problemas desde el principio, ahorrando tiempo y desperdicio de material.

| Beneficios de la simulación | Descripción |

|---|---|

| Detección temprana de errores | Identificar fallas de diseño antes de realizar prototipos físicos |

| Rentabilidad | Reducir los costes asociados con la reelaboración y el desperdicio de material |

| Ahorro de tiempo | Acelerar el cronograma desde el diseño hasta la producción |

Facilitando geometrías complejas

Hubo un proyecto en el que trabajé que requería estructuras internas realmente complejas. Usar herramientas CAD avanzadas fue como tener una varita mágica. Estas herramientas me permitieron visualizar diseños en 3D, ajustarlos sobre la marcha y asegurarme de que cada pequeño detalle fuera perfecto. Los algoritmos manejaban geometrías complejas con facilidad, lo que me permitió concentrarme en mi creatividad sin preocuparme por las limitaciones técnicas.

- Visualizar y ajustar diseños en 3D

- Implementar mediciones y dimensiones precisas

- Garantizar la coherencia entre todos los componentes

Funciones de colaboración en tiempo real

Trabajar a través de zonas horarias y fronteras es ahora parte del trabajo, y las herramientas CAD avanzadas lo hacen todo sin problemas. Innumerables son las veces que la colaboración en tiempo real ha sido fundamental. Imagine poder compartir actualizaciones de diseño al instante con colegas de todo el mundo y hacer ajustes juntos, en ese mismo instante. Reduce la falta de comunicación y garantiza que todos estemos en sintonía.

Detección y corrección automatizadas de errores

La detección automatizada de errores es como tener un par de ojos extra vigilándome. Los sistemas CAD avanzados detectan posibles problemas que incluso diseñadores experimentados como yo podrían pasar por alto. Es como tener una red de seguridad que detecta esas pequeñas discrepancias antes de que se conviertan en problemas de producción graves.

Al incorporar estas capacidades a mi flujo de trabajo, he visto de primera mano cómo resultan en productos de calidad superior y una mayor eficiencia de fabricación. Estas herramientas se han vuelto indispensables en mi búsqueda de precisión y excelencia en el diseño de moldes.

Las herramientas CAD avanzadas pueden predecir el comportamiento del molde bajo tensión.Verdadero

Las simulaciones CAD prueban escenarios para prever el comportamiento del molde, garantizando la precisión del diseño.

La colaboración en tiempo real en herramientas CAD reduce la precisión del diseño.FALSO

La colaboración minimiza los problemas de comunicación y mejora la precisión al permitir actualizaciones instantáneas.

Conclusión

El dominio del diseño de moldes multicavidad implica factores clave como la selección de materiales, el equilibrio de la cavidad, los sistemas de enfriamiento y los métodos de expulsión para mejorar la eficiencia de la producción y la calidad del producto.

-

Explora por qué se prefiere el acero inoxidable por su durabilidad y resistencia al desgaste y la corrosión. ↩

-

Conozca qué materiales garantizan acabados superficiales suaves ideales para la electrónica. ↩

-

Descubra los fundamentos del equilibrio de la cavidad y por qué es fundamental para garantizar una calidad constante de las piezas. ↩

-

Conozca la importancia del equilibrio de cavidades para mejorar la consistencia del producto y reducir los defectos. ↩

-

Descubra cómo las herramientas de simulación de flujo ayudan a predecir y corregir desequilibrios de flujo antes de la producción. ↩

-

Obtenga información de diseñadores experimentados sobre estrategias para mantener el equilibrio de la cavidad de manera efectiva. ↩

-

Explore los aspectos fundamentales de los sistemas de enfriamiento de moldeo por inyección y su impacto en los procesos de fabricación. ↩

-

Conozca diversas estrategias para optimizar los sistemas de enfriamiento para una mejor eficiencia en el moldeo por inyección. ↩

-

Descubra cómo el enfriamiento conforme mejora la eliminación de calor y reduce el tiempo del ciclo en moldes complejos. ↩

-

Comprenda la relación directa entre el diseño de enfriamiento y las mejoras en la eficiencia del molde. ↩

-

Aprenda sobre los distintos sistemas de expulsión, sus beneficios y mejores usos. Este conocimiento le ayudará a seleccionar el sistema adecuado para sus necesidades de producción. ↩

-

Comprenda cómo un programa de mantenimiento preventivo puede mantener las condiciones óptimas del moho, extendiendo su vida útil y mejorando el rendimiento. ↩

-

Descubra cómo los sensores brindan monitoreo en tiempo real, lo que ayuda a mantener la eficiencia y prevenir posibles problemas de expulsión. ↩

-

Encuentre técnicas para personalizar los diseños de eyectores para mejorar la eficiencia y garantizar un mejor rendimiento adaptado a las necesidades de producción específicas. ↩

-

Obtenga información sobre herramientas que ayudan a analizar las reducciones del tiempo de ciclo, identificando cuellos de botella y oportunidades para optimizar las operaciones. ↩

-

Descubra estrategias para optimizar los sistemas de canales, cruciales para garantizar una distribución uniforme de la masa fundida y prevenir problemas de caída de presión en moldes de múltiples cavidades. ↩

-

Explore las ventajas de utilizar herramientas CAD avanzadas para simular y predecir posibles problemas de diseño de moldes antes de que ocurran. ↩

-

Descubra cómo el diseño eficaz del canal de enfriamiento garantiza una distribución uniforme de la temperatura, algo crucial para gestionar las variaciones térmicas en los moldes. ↩

-

Comprenda la importancia del análisis del flujo del molde para predecir y ajustar los caudales para una distribución óptima del material. ↩

-

Descubra cómo las simulaciones CAD ayudan a predecir problemas de diseño de moldes de forma temprana, ahorrando tiempo y recursos. ↩

-

Descubra cómo la colaboración en tiempo real en el software CAD mejora el trabajo en equipo y la precisión del diseño. ↩