Crear el molde de inyección perfecto para la producción en masa es todo un arte. ¿Cómo se garantiza que no solo sea funcional, sino también impecablemente eficiente?

Los factores esenciales para diseñar moldes de inyección en una producción de gran volumen incluyen la selección cuidadosa de materiales, la optimización de la capacidad de fabricación, una construcción precisa y ciclos de producción optimizados, lo que garantiza una calidad constante a escala.

Al reflexionar sobre mis propias experiencias, me doy cuenta de que, si bien comprender los fundamentos es importante, profundizar en cada factor revela el verdadero arte del diseño de moldes. Con el tiempo, he aprendido que seleccionar los materiales adecuados no es solo una decisión técnica, sino una decisión estratégica que puede determinar la eficiencia de una línea de producción. Permítanme explicarles estos elementos con la información que he adquirido durante mi trayectoria en esta industria, ofreciendo consejos prácticos que han dado resultados extraordinarios en situaciones reales.

La precisión en la construcción de moldes es crucial para la producción de grandes volúmenes.Verdadero

La precisión garantiza la consistencia y la calidad en las piezas producidas en masa.

La selección del material es irrelevante en el diseño de moldes de inyección.FALSO

La elección del material adecuado afecta la durabilidad y el rendimiento.

- 1. ¿Cómo afecta la selección del material al diseño del molde?

- 2. ¿Cuáles son los principios clave del diseño de moldes para la producción de gran volumen?

- 3. ¿Cómo mejora el software CAD la eficiencia del diseño de moldes?

- 4. ¿Por qué es crucial la precisión en la construcción de moldes?

- 5. ¿Cómo puedes hacer más eficientes tus ciclos de producción?

- 6. ¿Cuáles son las últimas tendencias en diseño de moldes de inyección?

- 7. Conclusión

¿Cómo afecta la selección del material al diseño del molde?

¿Alguna vez se preguntó cómo el material adecuado puede hacer o deshacer el diseño de un molde?

La selección del material en el diseño del molde influye en las propiedades térmicas, la resistencia al desgaste y la eficiencia de producción, lo que garantiza un rendimiento y una longevidad óptimos.

Comprender las propiedades de los materiales

Cuando me adentré en el mundo del diseño de moldes, aprendí una lección crucial: el material que elijas puede ser decisivo para el éxito o el fracaso de tu proyecto. Cada material tiene propiedades térmicas 1 , y comprenderlas es vital para una transferencia de calor eficaz durante el proceso de moldeo. Imagina trabajar con acero; es como intentar calentar un abrigo grueso de invierno: excelente para la resistencia al desgaste, pero no tanto para la conducción del calor. Por otro lado, el aluminio actúa como una camisa fresca de verano, ofreciendo una conductividad térmica fantástica, lo que puede reducir drásticamente los tiempos de ciclo y aumentar la eficiencia energética.

| Material | Conductividad térmica | Resistencia al desgaste |

|---|---|---|

| Acero | Bajo | Alto |

| Aluminio | Alto | Moderado |

Consideraciones de costos

Equilibrar el costo con las necesidades de rendimiento es como caminar por la cuerda floja, algo que he experimentado muchas veces. Si bien el aluminio puede ahorrar algo de dinero al principio, su menor durabilidad significa que podría no ser ideal para la producción a gran escala. Se trata de sopesar los ahorros a corto plazo con los beneficios a largo plazo y asegurar que la elección se ajuste a los objetivos de longevidad del proyecto.

Influencia en la geometría del diseño del molde

La complejidad de la geometría de un molde suele depender de las propiedades del material. Los materiales más duros, como el acero, son perfectos para capturar detalles finos sin comprometer la durabilidad. Sin embargo, con materiales más blandos, he aprendido a simplificar 2 para evitar el desgaste excesivo.

Acabado superficial y estética

En mi experiencia, la elección del material también influye considerablemente en el acabado superficial de los productos moldeados. Lograr un acabado de alto brillo a veces requiere materiales específicos para evitar costes adicionales de posprocesamiento. Se trata de garantizar que la estética se ajuste a las expectativas del consumidor 3 sin perder de vista el presupuesto.

Tomar decisiones informadas sobre los materiales es crucial para alinearse con los objetivos de producción y mantener los estándares de calidad. Analizar a fondo las bases de datos de materiales me ha proporcionado a menudo información para equilibrar eficazmente estos factores, garantizando que cada proyecto cumpla con sus objetivos de diseño y funcionales.

Los moldes de aluminio tienen mayor conductividad térmica que los de acero.Verdadero

El aluminio conduce mejor el calor, lo que afecta los tiempos de ciclo y la eficiencia.

Los moldes de acero son más rentables para producciones de bajo volumen.FALSO

El acero es más costoso y mejor para grandes volúmenes debido a su durabilidad.

¿Cuáles son los principios clave del diseño de moldes para la producción de gran volumen?

¿Alguna vez te has preguntado qué implica el diseño de moldes para una producción de alto volumen? Permíteme explicarte los principios clave que garantizan la eficiencia y la máxima calidad.

Los principios clave del diseño de moldes para la producción de gran volumen incluyen la optimización de los sistemas de enfriamiento, el mantenimiento de un espesor de pared uniforme y la selección de materiales adecuados, todo ello orientado a mejorar la eficiencia, reducir costos y mejorar la calidad del producto.

1. Optimizar los sistemas de refrigeración

He aprendido que en la producción de alto volumen, el sistema de refrigeración 4 es como el héroe anónimo. Cuando empecé a diseñar moldes, me di cuenta rápidamente de la importancia de este sistema: puede determinar el tiempo de ciclo y la calidad de las piezas. Imagine intentar que una tanda de galletas quede perfecta y que el horno enfríe de forma desigual. No es lo ideal, ¿verdad? Un sistema de refrigeración eficaz reduce el tiempo de enfriamiento, lo que aumenta la producción. Créanme, usar canales de refrigeración conformados puede mejorar considerablemente la eficiencia de la transferencia de calor.

2. Asegúrese de que el espesor de la pared sea uniforme

Mantener un grosor de pared constante me recuerda a cuando construí un coche a escala con mi sobrino. ¡Tuvimos problemas con piezas que no encajaban debido a capas de plástico desiguales! En el diseño de moldes, es fundamental evitar defectos como deformaciones o hundimientos, asegurando una contracción uniforme y estabilidad dimensional. Suelo usar el software CAD 5 para simular el flujo y detectar posibles problemas antes de que arruinen mi diseño.

3. Selección y compatibilidad de materiales

Elegir el material adecuado es como elegir el equipo perfecto: cada componente debe complementarse entre sí. Ya sea la expansión térmica o la compatibilidad química, estos factores influyen en la durabilidad y el rendimiento. He aprendido que seleccionar los materiales con cuidado puede prevenir fallos en el molde y prolongar su vida útil.

La siguiente tabla describe los materiales típicos utilizados:

| Material | Propiedades | Aplicaciones |

|---|---|---|

| Acero P20 | Alta resistencia al desgaste | Moldes de uso general |

| Aluminio | Ligero y rentable | Producción de bajo volumen |

| Acero inoxidable | Resistencia a la corrosión | Piezas de precisión de gran volumen |

4. Incorporar ángulos de inclinación

Los ángulos de desmoldeo son como el suave empujón que necesitan los moldes para soltar las piezas sin problemas. Imagine un pastel desprendiéndose perfectamente de un molde engrasado: eso es lo que hacen los ángulos de desmoldeo. Suelen oscilar entre 1 y 5 grados, lo que reduce el desgaste del molde y protege el producto de daños.

5. Implementar medidas de control de calidad

Tras enfrentar problemas de producción inesperados, ahora integro controles de calidad en cada etapa del diseño del molde. El uso de herramientas de simulación avanzadas 6 facilita la evaluación de los puntos de tensión y la optimización de los patrones de flujo antes de comenzar la fabricación.

Al centrarnos en estos principios, puedo decir con confianza que diseñadores como nosotros podemos mejorar significativamente los diseños de moldes para aplicaciones de gran volumen, garantizando que nuestros productos finales no solo se vean bien, sino que también funcionen perfectamente.

Los canales de enfriamiento conformes reducen el tiempo de ciclo en el diseño de moldes.Verdadero

El enfriamiento conforme mejora la transferencia de calor, reduciendo el tiempo de enfriamiento.

El aluminio es ideal para moldes de producción de gran volumen.FALSO

El aluminio se utiliza generalmente para volúmenes pequeños debido a su relación coste-beneficio.

¿Cómo CAD la eficiencia del diseño de moldes?

¿Alguna vez te has preguntado cómo los diseñadores crean esos moldes tan complejos con tanta eficiencia? CAD podría ser el arma secreta que no sabías que necesitabas.

CAD mejora la eficiencia del diseño de moldes a través de la automatización de cálculos, simulaciones precisas y una mejor colaboración, reduciendo errores y acelerando el proceso para una producción más rápida y una calidad de producto superior.

Automatización de cálculos complejos

Imagínate sentado en tu escritorio, encorvado sobre una calculadora, intentando calcular las tasas exactas de contracción para un nuevo diseño de molde. Recuerdo haber hecho eso en mis inicios en el diseño de moldes, a menudo dudando de mis cálculos. Con el software CAD 7 , esos días son un recuerdo lejano. Automatiza estos cálculos complejos, lo que me permite concentrarme en los aspectos creativos del diseño.

Por ejemplo, el cálculo de las tasas de contracción y los ángulos de inclinación se puede automatizar, garantizando la precisión y acelerando el proceso de diseño 8 .

| Característica | Método tradicional | Software CAD |

|---|---|---|

| Tasas de contracción | Cálculo manual | Automatizado |

| Ángulo de tiro | Ajuste manual | Detección automática |

Imagínate esto: en lugar de ajustar manualmente los ángulos de inclinación, dejé que el CAD se encargara. Es como tener un copiloto que nunca se cansa.

Habilitación de simulaciones precisas

Realizar simulaciones con CAD es como tener una bola de cristal. Puedo prever cómo se comportarán los materiales durante el moldeo por inyección antes de crear un prototipo físico. Esta capacidad me ha ahorrado incontables horas y recursos al detectar posibles problemas a tiempo.

Simulaciones como el análisis de flujo permiten predecir el comportamiento de los materiales durante el moldeo por inyección, reduciendo el ensayo y error en aplicaciones reales. Esta capacidad predictiva mejora significativamente la eficiencia.

¿Recuerdas aquella vez que estabas inmerso en un proceso de prueba y error, intentando perfeccionar un molde? Con CAD , ese proceso se vuelve mucho más fluido.

Facilitando una colaboración fluida

En nuestro mundo interconectado, la colaboración lo es todo. He trabajado en proyectos con equipos repartidos por diferentes continentes. Gracias a CAD con almacenamiento en la nube y edición en tiempo real, estamos todos en sintonía, literalmente.

Estas herramientas permiten compartir archivos, lo que garantiza que todas las partes interesadas tengan acceso a las últimas iteraciones de diseño. Esto no solo agiliza el proceso de diseño, sino que también minimiza los malentendidos y errores.

La colaboración 9 se convierte en un activo y no en una molestia, especialmente en proyectos grandes donde varias personas necesitan estar sincronizadas.

Es como tener una sala de conferencias virtual donde todos pueden ver las últimas versiones de diseño. Esto minimiza los malentendidos y acelera todo el proceso.

Reducir errores y acelerar la producción

Los errores pueden ser costosos, tanto en tiempo como en dinero. Desde que integré CAD en mi flujo de trabajo, he notado una reducción significativa de errores. El software detecta rápidamente los fallos de diseño, lo que permite correcciones más rápidas.

Al automatizar los cálculos y las simulaciones, CAD reduce la probabilidad de errores que podrían retrasar la producción. La rápida detección de defectos de diseño implica ajustes más rápidos, lo que se traduce en plazos de entrega más cortos.

Esta eficiencia no se limita a la velocidad; se traduce en productos de mayor calidad. Al integrar el CAD a la perfección en los flujos de trabajo existentes, pasar del diseño a la fabricación se vuelve prácticamente sin esfuerzo. Para quienes desean mantenerse competitivos, adoptar el CAD no es solo una opción: es esencial.

El software CAD automatiza los cálculos de tasa de contracción.Verdadero

Las herramientas CAD automatizan los cálculos de tasa de contracción, mejorando la precisión.

El ajuste manual del ángulo de diseño es más rápido que la detección CAD.FALSO

CAD detecta automáticamente los ángulos de inclinación, acelerando el proceso.

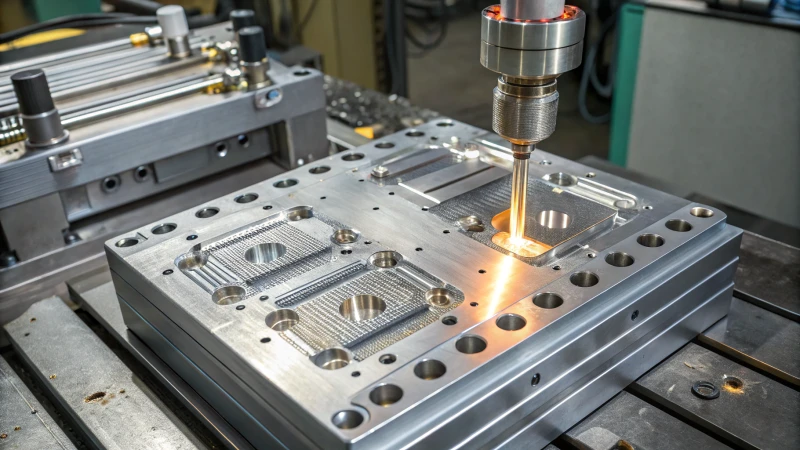

¿Por qué es crucial la precisión en la construcción de moldes?

Imagina construir un rompecabezas con piezas que no encajan del todo. Es frustrante, ¿verdad? Eso es lo que impide la precisión en la construcción de moldes.

La precisión en la construcción de moldes es vital para garantizar un ajuste perfecto de los componentes, productos de alta calidad, errores minimizados, menos desperdicios y un mejor rendimiento del producto, optimizando así la eficiencia de fabricación.

La importancia de las tolerancias

Siempre me ha fascinado el arte de la precisión, especialmente en lo que respecta a las tolerancias en la construcción de moldes. Las tolerancias son como los héroes anónimos: definen nuestro margen de maniobra con las dimensiones. Cuando empecé a trabajar en este campo, recuerdo el reto de mantener una tolerancia de ±0,01 mm. Era como enhebrar una aguja, pero ¿el resultado? Piezas que encajan a la perfección, reduciendo la necesidad de ajustes de posproducción y ahorrando tiempo y recursos valiosos. Aprenda más sobre las tolerancias 10 para comprender su función en diferentes industrias.

Herramientas y tecnologías de precisión

Lograr una alta precisión no se trata solo de tener pulso firme, sino de usar las herramientas adecuadas. Recuerdo mi primer encuentro con una máquina CNC: fue como presenciar magia. Estas máquinas son una maravilla, ya que permiten cortar y dar forma con precisión a los componentes del molde según especificaciones exactas.

A continuación se muestra una comparación rápida de algunas herramientas de precisión:

| Herramienta | Nivel de precisión | Solicitud |

|---|---|---|

| CNC | ±0,001 mm | Cortar formas complejas |

| Música electrónica de movimiento (EDM) | ±0,005 mm | Trabajo de detalle intrincado |

| CMM | ±0,002 mm | Controles de garantía de calidad |

Con estas herramientas, puedo lograr una precisión increíble, garantizando que cada molde cumpla con los altos estándares requeridos para la fabricación de productos electrónicos de consumo.

Consideraciones materiales

Pero la precisión no se limita a las medidas; elegir los materiales adecuados es igualmente crucial. Aprendí desde muy temprano que materiales como el acero endurecido o las aleaciones de aluminio son esenciales para moldes de alta precisión. Estos materiales pueden soportar las tensiones de la producción sin deformarse, lo que garantiza la durabilidad y la precisión.

Los distintos materiales ofrecen distintos grados de precisión y durabilidad. Por ejemplo, si bien los moldes de acero endurecido ofrecen una excelente durabilidad y precisión, su precio es más elevado en comparación con el aluminio. La clave está en encontrar el equilibrio perfecto entre satisfacer las necesidades de producción y ajustarse al presupuesto.

Para profundizar en cómo la elección del material afecta la precisión, consulte nuestra guía de materiales 11 .

El impacto en la calidad del producto

En definitiva, la precisión en la construcción de moldes afecta directamente la calidad del producto, una lección que aprendí a las malas durante uno de mis primeros proyectos. Tuvimos problemas con piezas que no encajaban como debían, lo que provocó costosas retiradas de productos. Desde entonces, la precisión ha sido mi máxima prioridad.

En industrias donde los productos deben funcionar consistentemente bajo condiciones rigurosas, como las de automoción o dispositivos médicos, la precisión en la construcción del molde puede significar la diferencia entre el éxito y los costosos retiros del mercado.

Para conocer más sobre las aplicaciones reales de los moldes de precisión, explore nuestros estudios de caso 12 .

Tendencias futuras en el moldeo de precisión

El futuro de la precisión en la construcción de moldes es emocionante, con avances en la fabricación digital y la inteligencia artificial en el horizonte. Estas tecnologías prometen niveles aún mayores de precisión y eficiencia.

A medida que surgen nuevas tecnologías, mantenerse actualizado es crucial para profesionales como yo en este campo. Explore las 13 últimas tendencias que definen el futuro de la construcción de moldes de precisión.

Las máquinas CNC tienen un nivel de precisión de ±0,002 mm.FALSO

Las máquinas CNC tienen un nivel de precisión de ±0,001 mm, no de ±0,002 mm.

Los moldes de acero endurecido son más caros que los de aluminio.Verdadero

El acero endurecido ofrece longevidad y precisión, pero cuesta más que el aluminio.

¿Cómo puedes hacer más eficientes tus ciclos de producción?

¿Alguna vez te has preguntado cómo algunas fábricas parecen funcionar a la perfección, mientras que otras se enfrentan a un problema tras otro? Yo también he pasado por eso, y esto es lo que he aprendido sobre la optimización de los ciclos de producción.

Mejorar la eficiencia de la producción, agilizar los procesos, adoptar metodologías lean, aprovechar la IA y la IoT y fomentar una cultura de mejora continua.

Agilización de procesos

La primera vez que abordé la optimización de los ciclos de producción, me di cuenta de que era como desenredar un ovillo de lana. Empecé mapeando cada paso de nuestro proceso de producción. Es sorprendente la cantidad de cuellos de botella que se pueden detectar cuando todo está visualmente organizado. Usar el mapa de flujo de valor 14 me ayudó a ver dónde nos estábamos estancando. Al identificar y eliminar las actividades superfluas (esas actividades no esenciales), logramos que todo volviera a funcionar con fluidez.

Adopción de metodologías Lean

Nunca olvidaré el día en que mi equipo y yo adoptamos metodologías Lean. Al principio, fue un poco abrumador. Pero una vez que dominamos técnicas como Kaizen y Kanban, fue como encender un interruptor. De repente, reducir el desperdicio y agregar valor se sintió alcanzable. La Caja de Herramientas Lean se convirtió en nuestra mejor aliada, especialmente al organizar nuestro espacio de trabajo con la metodología 5S 15 .

| Herramienta Lean | Objetivo |

|---|---|

| Kaizen | Mejora continua |

| Kanban | Gestión de inventario |

| 5S | Organización del lugar de trabajo |

Aprovechar la tecnología

La tecnología siempre me ha parecido mágica, sobre todo en producción. Gracias a la IA, que predecía cuándo nuestros equipos necesitaban mantenimiento, redujimos significativamente el tiempo de inactividad. ¿Y esos dispositivos IoT? Nos proporcionaron información en tiempo real invaluable. Exploramos 16 de mantenimiento predictivo y, sinceramente, fue como tener una bola de cristal.

Fomentar una cultura de mejora continua

Crear un entorno donde mi equipo se sintiera capacitado para compartir ideas fue un punto de inflexión. Fomentar sus aportaciones no solo mejoró los procesos, sino que también elevó la moral. Invertimos en programas de formación para mejorar sus habilidades, lo que les permitió ganar confianza y dominio de herramientas y técnicas avanzadas. Descubrir estrategias de formación para empleados 17 que conectaran con mi equipo fue clave para impulsar el compromiso y la innovación.

Centrarnos en estas áreas transformó nuestra eficiencia, pero es importante recordar que la optimización es un proceso continuo. Cada ajuste nos acerca un paso más a la perfección.

El mapeo del flujo de valor identifica cuellos de botella en la producción.Verdadero

El mapeo del flujo de valor ayuda a visualizar todo el proceso y revelar retrasos.

Kaizen se centra en mejoras a gran escala.FALSO

Kaizen enfatiza pequeñas mejoras continuas, no cambios a gran escala.

¿Cuáles son las últimas tendencias en diseño de moldes de inyección?

Imagínese entrar en un mundo donde el diseño de moldes de inyección no se trata solo de crear productos, sino de crear un futuro más inteligente y más ecológico.

Las últimas tendencias en diseño de moldes de inyección se centran en la sostenibilidad, la automatización y la tecnología inteligente, utilizando materiales y software avanzados para mejorar la precisión y la eficiencia.

Adopción de la sostenibilidad en el diseño de moldes

Recuerdo la primera vez que tuve en mis manos un producto hecho con plásticos biodegradables. Era una simple funda de teléfono, pero representaba mucho más: era un paso hacia un futuro sostenible. En el diseño de moldes, utilizamos cada vez más estos materiales junto con los reciclados para reducir nuestra huella ambiental. No solo nos alegra saber que estamos ayudando al planeta, sino que también satisfacemos la creciente demanda de productos ecológicos por parte de los consumidores. Además, ¿a quién no le encanta la idea de ahorrar en materiales siendo ecológico?

Automatización y tecnologías inteligentes

Permítanme contarles sobre el día en que integramos por primera vez sistemas robóticos 18 en nuestro proceso. Ver cómo estas máquinas realizaban tareas repetitivas con tanta precisión fue como presenciar un baile: un baile que redujo drásticamente el error humano y aceleró nuestros tiempos de producción. Incorporar dispositivos IoT a nuestros sistemas de moldes fue como tener ojos en todas partes a la vez, monitoreando constantemente los datos en tiempo real para detectar cualquier problema antes de que se convirtiera en un problema.

Uso de materiales avanzados

Trabajar con polímeros y compuestos de alto rendimiento fue como descubrir un nuevo mundo de posibilidades. Estos materiales aportan durabilidad y flexibilidad, lo que nos permite crear productos ligeros y resistentes. Es como construir con bloques de Lego, pero a un nivel mucho más sofisticado. Cada pieza encaja a la perfección, ampliando nuestras posibilidades.

El papel del software CAD

Cuando empecé a usar CAD (Diseño Asistido por Computadora), ya era impresionante. Pero ahora, con las herramientas de simulación integradas, es como tener una bola de cristal para nuestros diseños. Incluso antes de cortar un molde, podemos probarlo virtualmente con tecnología de simulación 19 . Esto significa detectar problemas a tiempo, ahorrándonos tiempo y recursos en el futuro: una gran ayuda en todos los sentidos.

| Tendencia | Descripción |

|---|---|

| Sostenibilidad | Centrarse en el uso de materiales biodegradables y reciclados para reducir el impacto ambiental y al mismo tiempo reducir costes. |

| Automatización | Utilización de sistemas robóticos para eficiencia en tareas repetitivas e integración de IoT para monitoreo. |

| Materiales avanzados | Uso de polímeros de alto rendimiento para mejorar las propiedades del producto, como la durabilidad y la flexibilidad. |

| CAD y simulación | Integración de herramientas de simulación en CAD para pruebas virtuales antes de que comience la producción física. |

Los plásticos biodegradables reducen el impacto ambiental.Verdadero

Los plásticos biodegradables se descomponen de forma natural, minimizando la contaminación.

La automatización aumenta el error humano en el diseño de moldes.FALSO

La automatización reduce el error humano al realizar tareas de manera consistente.

Conclusión

Los factores clave en el diseño de moldes de inyección para producción de gran volumen incluyen la selección de materiales, la optimización del enfriamiento, la construcción de precisión y de CAD para mejorar la eficiencia y la calidad del producto.

-

Explore cómo los diferentes materiales influyen en la gestión térmica durante el moldeo, impactando la eficiencia y el tiempo del ciclo. ↩

-

Descubra cómo la dureza del material afecta la complejidad y la durabilidad del diseño del molde. ↩

-

Comprenda cómo la selección del material adecuado puede lograr los acabados de superficie deseados sin costos adicionales. ↩

-

Descubra cómo los sistemas de enfriamiento eficientes pueden reducir drásticamente los tiempos del ciclo de producción, mejorando el rendimiento. ↩

-

Descubra las mejores herramientas CAD para simular diseños de moldes, lo que le ayudará a detectar y resolver problemas antes de la producción. ↩

-

Conozca las herramientas que optimizan los patrones de flujo y prueban los puntos de tensión, mejorando la precisión del diseño. ↩

-

Descubra cómo el software CAD optimiza el diseño de moldes con capacidades de automatización y simulación. ↩

-

Conozca las funciones de automatización específicas del software CAD que mejoran el diseño de moldes. ↩

-

Descubra cómo las herramientas CAD permiten el trabajo en equipo y la comunicación eficiente entre diseñadores. ↩

-

Comprender las tolerancias ayuda a garantizar que los componentes encajen perfectamente y funcionen correctamente, reduciendo errores y defectos. ↩

-

La elección del material afecta la durabilidad y la precisión; saber más ayuda a seleccionar las mejores opciones para necesidades específicas. ↩

-

Descubra casos reales en los que el moldeo de precisión dio lugar a productos de alta calidad y procesos eficientes. ↩

-

Manténgase a la vanguardia aprendiendo sobre tecnologías emergentes que mejoran la precisión y la eficiencia en el moldeo. ↩

-

Descubra cómo el mapeo del flujo de valor puede revelar ineficiencias en su proceso de producción y mejorar el flujo de trabajo. ↩

-

Descubra cómo la metodología 5S puede organizar su espacio de trabajo y mejorar la productividad. ↩

-

Descubra cómo el mantenimiento predictivo puede minimizar el tiempo de inactividad del equipo y optimizar la producción. ↩

-

Descubra cómo la capacitación estratégica de los empleados puede impulsar la productividad y la innovación. ↩

-

Descubra cómo los sistemas robóticos mejoran la precisión y la eficiencia en los procesos de diseño de moldes. ↩

-

Descubra cómo la tecnología de simulación ayuda a identificar posibles problemas de diseño antes de la producción. ↩