Elegir el sistema de enfriamiento de moldes de inyección adecuado es crucial para entregar productos de alta calidad de manera eficiente.

Para elegir un sistema de enfriamiento de moldes de inyección eficaz, considere factores como el medio de enfriamiento (agua, aceite o aire), el diseño de la tubería de enfriamiento, los controles del sistema y los requisitos de los materiales y productos del molde. Estos elementos impactan la eficiencia, la calidad y el costo.

¡Pero hay mucho más debajo de la superficie! Profundicemos en cada uno de estos factores para descubrir sus secretos y potenciar su proceso de producción.

El agua es el medio de refrigeración más rentable para los moldes.Verdadero

El agua tiene un bajo costo y una alta disipación de calor, lo que la hace ideal para moldes.

- 1. ¿Cómo afecta la selección del medio de enfriamiento el rendimiento del molde?

- 2. ¿Qué papel juega el diseño de tuberías de refrigeración en la eficiencia?

- 3. ¿Cómo pueden los controles del sistema de enfriamiento optimizar la producción?

- 4. ¿Por qué son fundamentales los materiales del molde y los requisitos del producto?

- 5. Conclusión

¿Cómo afecta la selección del medio de enfriamiento el rendimiento del molde?

La elección del medio refrigerante en el moldeo por inyección influye dramáticamente en el rendimiento del molde, la calidad del producto y los costos operativos.

La selección del medio de refrigeración adecuado (ya sea agua, aceite o aire) afecta la eficiencia de la disipación de calor, las necesidades de mantenimiento y la idoneidad para entornos de moldeo específicos. Cada medio ofrece ventajas y desafíos únicos que impactan el rendimiento del molde y la eficiencia de la producción.

El papel del agua en el enfriamiento del molde

El agua suele ser el medio de refrigeración preferido debido a su excepcional capacidad de disipación de calor y su rentabilidad. Su gran capacidad calorífica específica le permite absorber una cantidad significativa de calor del molde rápidamente, reduciendo eficazmente la temperatura del molde. Sin embargo, la calidad del agua puede afectar el rendimiento; Las impurezas pueden provocar incrustaciones dentro de los canales de enfriamiento, lo que afecta la eficiencia. En climas más fríos, el agua puede congelarse, lo que requiere medidas preventivas.

| Ventajas | Desventajas | Aplicaciones |

|---|---|---|

| Bajo costo | Potencial de formación de incrustaciones. | La mayoría de los moldes de inyección con enfriamiento moderado. |

| Alta disipación de calor | Riesgo de heladas en climas fríos | |

| Fácilmente accesible |

Utilización de aceite para moldeo a alta temperatura

El aceite es otro medio de enfriamiento viable, particularmente en escenarios que requieren aislamiento eléctrico o operan a temperaturas más altas. Su alto punto de ebullición lo hace apto para moldes que deben soportar un calor intenso. Aunque es más costoso que el agua, el aceite ofrece una opción más segura en entornos donde la corrosión eléctrica es un problema.

A pesar de sus ventajas, la capacidad de disipación de calor del aceite es ligeramente menos efectiva que la del agua y puede resultar engorroso limpiar derrames o fugas. Por lo tanto, el aceite es más adecuado para aplicaciones de alta temperatura o aquellas con estrictos requisitos de aislamiento.

El aire como solución de refrigeración sencilla

La refrigeración por aire ofrece simplicidad y no requiere sistemas de suministro adicionales. Forma corrientes de convección naturales para disipar el calor, lo que lo hace adecuado para moldes más pequeños con bajas demandas de enfriamiento. Sin embargo, su limitada capacidad de disipación de calor restringe su uso a funciones auxiliares o moldes de inyección pequeños y simples.

| Ventajas | Desventajas | Aplicaciones |

|---|---|---|

| Sin sistema de suministro adicional | Mala disipación del calor | Moldes pequeños simples o refrigeración auxiliar. |

| Fácil implementación | Limitado a escenarios de baja demanda |

Consideraciones para la selección media

Elegir el medio de enfriamiento adecuado implica comprender sus requisitos de moldeo específicos. La evaluación de la conductividad térmica 1 de los materiales de su molde junto con las especificaciones del producto puede guiar su decisión. Además, considere las implicaciones de mantenimiento de cada medio, como las necesidades de limpieza para la gestión de la calidad del aceite o el agua, y su impacto en los costos operativos a largo plazo y la longevidad del molde.

Comprender estos matices permite a los fabricantes adaptar sus sistemas de refrigeración de forma eficaz, mejorando tanto el rendimiento como la eficiencia.

El agua es el medio de refrigeración más rentable.Verdadero

El agua es de bajo costo y ofrece una alta disipación de calor, lo que la hace económica.

El aceite tiene mejor disipación de calor que el agua.FALSO

La disipación de calor del aceite es menos efectiva que la del agua, a pesar de su alto punto de ebullición.

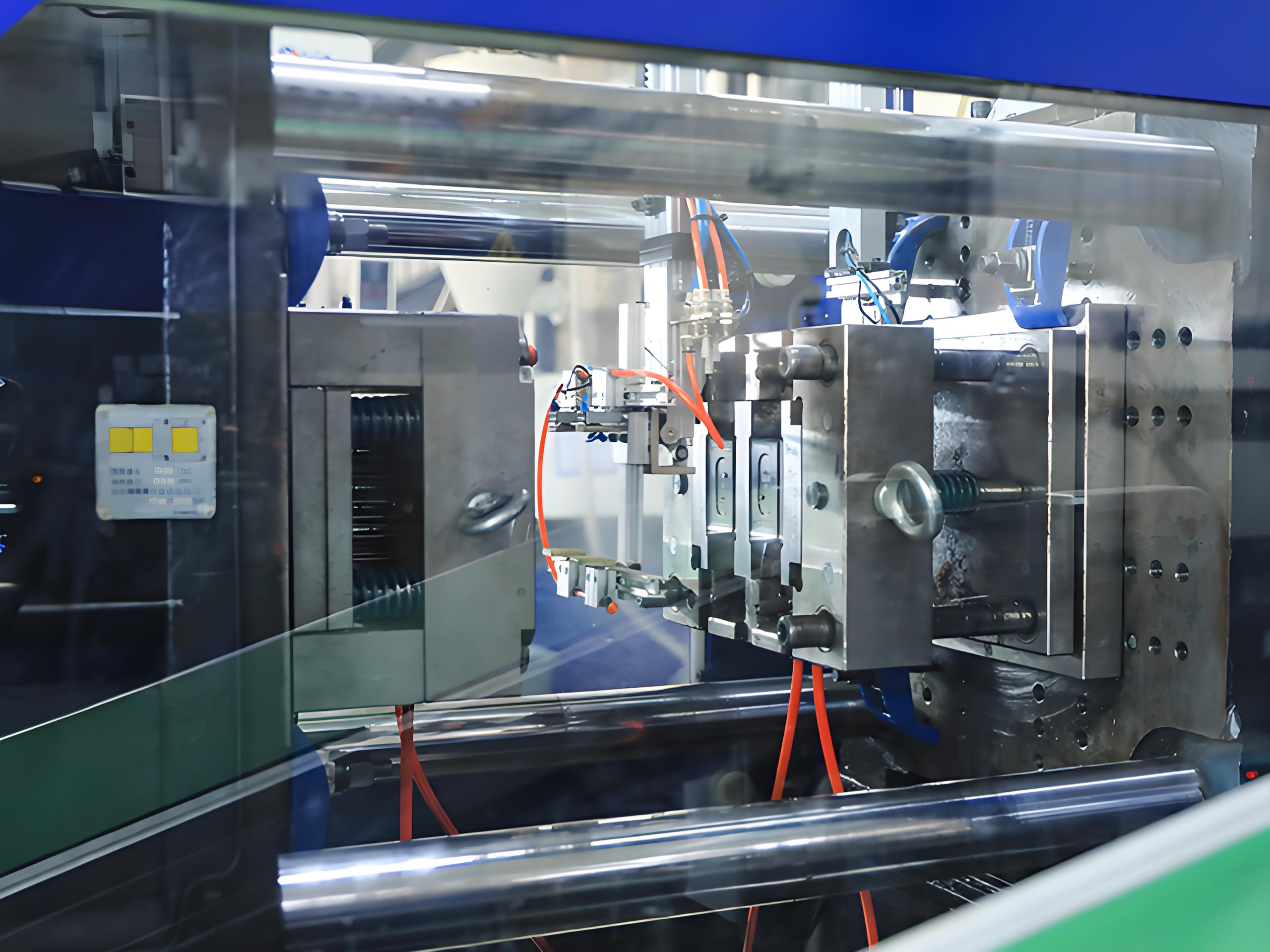

¿Qué papel juega el diseño de tuberías de refrigeración en la eficiencia?

Un sistema de tuberías de enfriamiento bien diseñado puede mejorar significativamente la eficiencia del moldeo por inyección y la calidad del producto.

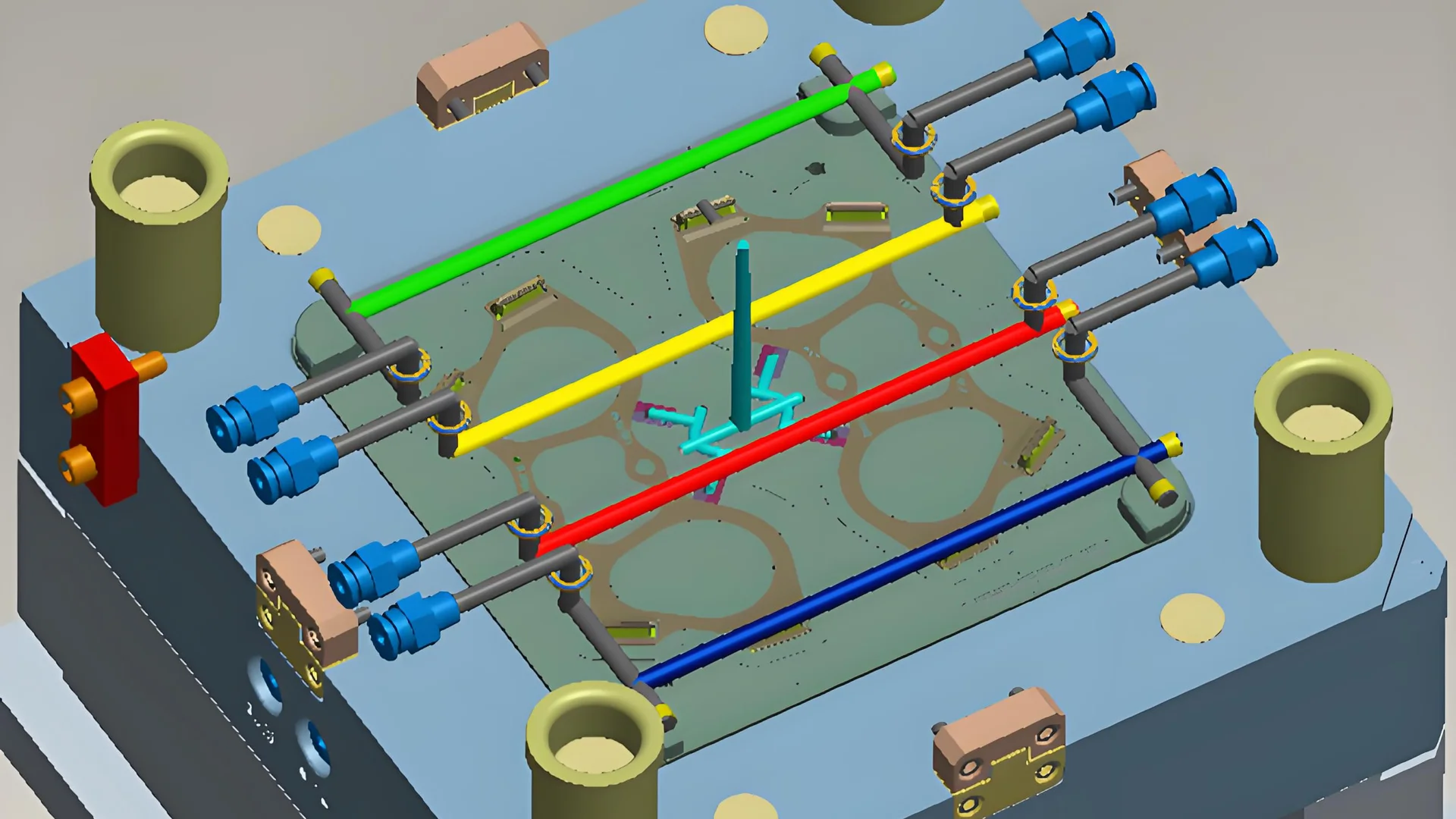

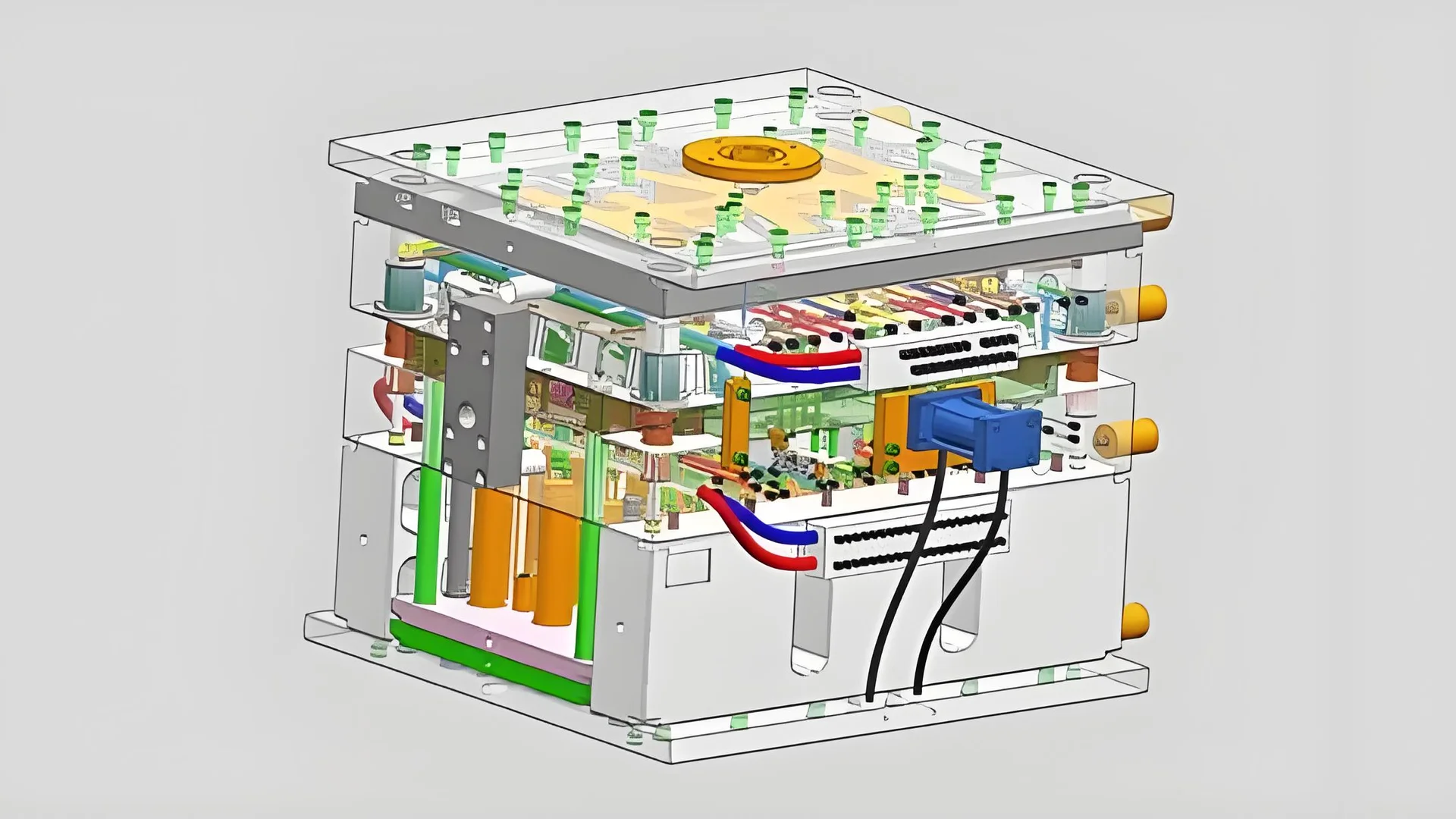

El diseño de la tubería de enfriamiento es crucial para mantener temperaturas uniformes del molde, prevenir defectos y optimizar el proceso de enfriamiento. Los métodos de diseño, diámetro, espaciado y conexión adecuados son consideraciones vitales para lograr una disipación de calor eficiente.

Diseño de tuberías: garantizar un enfriamiento uniforme

La disposición de los tubos de refrigeración dentro de un molde es fundamental para una distribución uniforme de la temperatura. Para obtener resultados óptimos, las tuberías deben distribuirse estratégicamente en áreas esenciales como la cavidad y el núcleo. Esto evita el sobrecalentamiento o enfriamiento excesivo localizado, lo que reduce defectos como deformaciones o contracción. En los casos en que los moldes tienen formas complejas, la utilización de tuberías multicapa o con formas especiales puede mejorar aún más el efecto de enfriamiento. estrategias innovadoras 2 para adaptar el sistema de enfriamiento a diseños de moldes complejos.

Diámetro y espaciado de tuberías: equilibrio entre flujo y espacio

Elegir el diámetro y el espaciado correctos para las tuberías de enfriamiento es esencial para equilibrar el enfriamiento efectivo con la integridad del molde. Los diámetros más grandes facilitan mejores caudales, mejorando la disipación de calor pero a costa de ocupar más espacio en el molde. Por el contrario, los diámetros más pequeños pueden limitar el flujo pero conservar espacio. Generalmente, se recomienda una separación entre tuberías de 20 mm a 50 mm para garantizar una refrigeración adecuada sin comprometer la estructura del molde. Investigue las configuraciones óptimas de las tuberías 3 para satisfacer las necesidades de refrigeración y los tamaños de molde específicos.

Métodos de conexión de tuberías: garantía de confiabilidad y facilidad de mantenimiento

Las conexiones confiables son fundamentales para evitar fugas que podrían provocar fallas en el enfriamiento o daños al molde. Los métodos comunes incluyen soldadura, conexiones roscadas y conectores rápidos, cada uno de ellos adecuado para diferentes contextos operativos. Los conectores rápidos, por ejemplo, son ideales para moldes que requieren un desmontaje frecuente para mantenimiento. Al seleccionar un método de conexión, considere la facilidad de mantenimiento 4 junto con los factores ambientales y las demandas operativas.

Control de temperatura y flujo: lograr precisión

Los sistemas de control de temperatura, equipados con sensores y PID , permiten una regulación precisa de las temperaturas del molde ajustando los caudales del medio refrigerante. Esta precisión ayuda a evitar temperaturas extremas que podrían afectar la calidad del producto. Además, controlar los caudales con medidores de flujo y válvulas reguladoras garantiza velocidades de enfriamiento óptimas adaptadas a procesos de inyección específicos. Explore los sistemas avanzados de control de temperatura 5 para mejorar la precisión y la eficiencia del moldeado.

Los diámetros de tubería más grandes mejoran la disipación del calor.Verdadero

Los diámetros más grandes permiten mejores caudales, mejorando la disipación del calor.

Los conectores rápidos no son adecuados para un desmontaje frecuente.FALSO

Los conectores rápidos son ideales para moldes que necesitan un desmontaje frecuente.

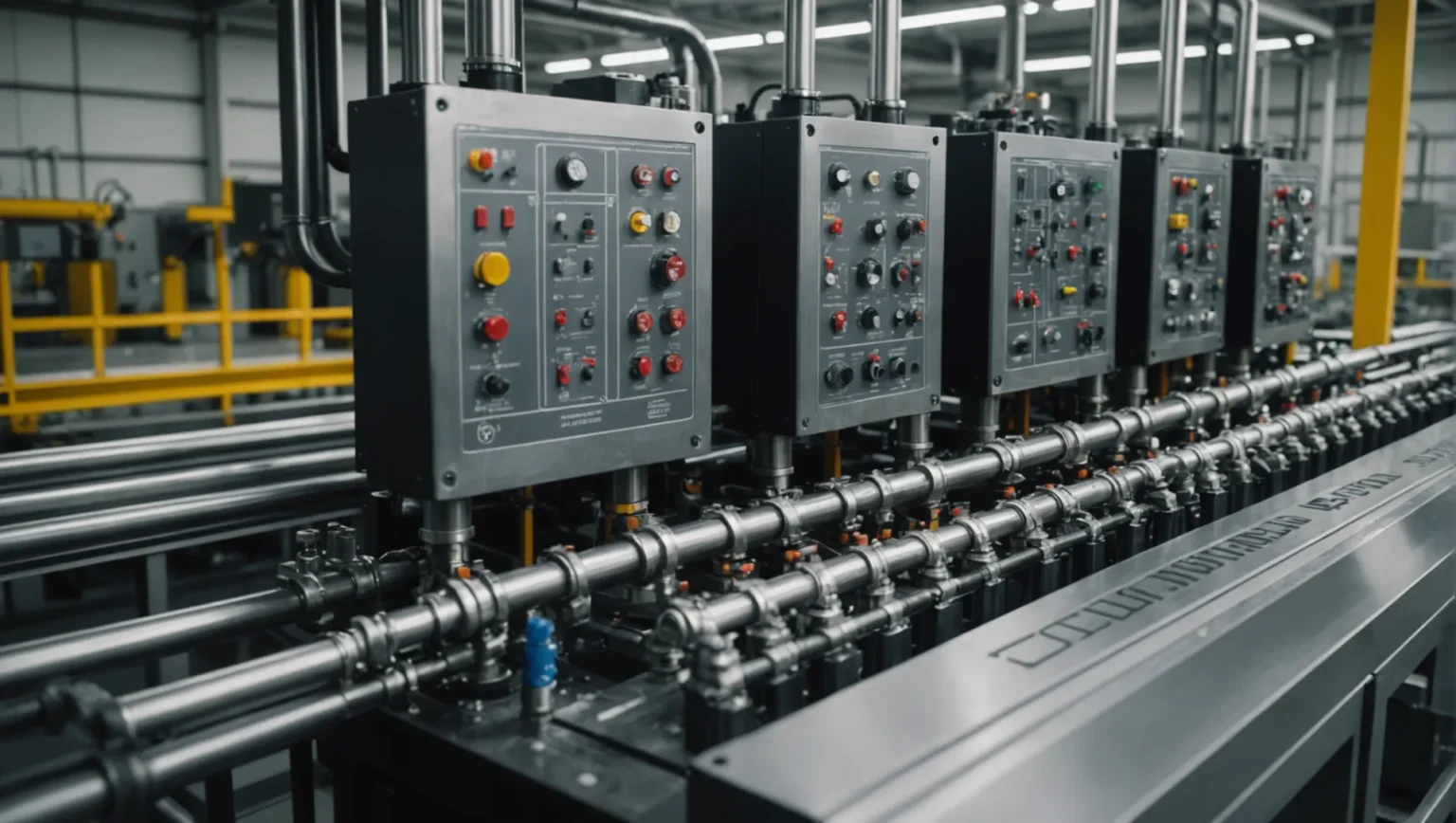

¿Cómo pueden los controles del sistema de enfriamiento optimizar la producción?

Libere el potencial de su línea de fabricación con controles optimizados del sistema de refrigeración que aumentan la eficiencia y la calidad del producto.

Los controles del sistema de enfriamiento optimizan la producción al mantener la temperatura, el flujo y el tiempo de enfriamiento precisos, lo que garantiza una calidad constante del producto y una fabricación eficiente.

La importancia del control de la temperatura

El control de la temperatura es un aspecto crítico de cualquier sistema de refrigeración en la fabricación. Al instalar sensores de temperatura para monitorear la temperatura del molde en tiempo real, los fabricantes pueden garantizar que la temperatura se mantenga dentro de un rango adecuado. Este control preciso ayuda a prevenir problemas como el sobrecalentamiento, que puede provocar defectos en el producto final. La implementación de equipos de control automático, como un PID , permite realizar ajustes matizados de temperatura, que pueden adaptarse a necesidades de producción 6 .

Ajustes de caudal

El caudal del medio refrigerante afecta directamente la velocidad a la que se enfría el molde. Un caudal óptimo garantiza que la temperatura del molde se mantenga sin comprometer la calidad del producto. Equipos como medidores de flujo y válvulas reguladoras son esenciales para ajustar el caudal según sea necesario. Esto es particularmente importante cuando se trata de moldes que tienen diferentes requisitos de enfriamiento 7 según la complejidad o el tamaño del producto que se fabrica.

Gestión del tiempo de enfriamiento

La gestión eficaz del tiempo de enfriamiento es vital para optimizar la producción. Si el tiempo de enfriamiento es demasiado corto, puede provocar deformación del producto e inestabilidad dimensional. Por el contrario, tiempos de enfriamiento excesivamente largos reducen la eficiencia de la producción. Determinar el tiempo de enfriamiento adecuado a menudo implica experimentar y aprovechar experiencias previas. Al monitorear y ajustar cuidadosamente la duración del enfriamiento durante la producción, los fabricantes pueden lograr un equilibrio que mejore tanto la calidad como el rendimiento.

Integración con materiales de moldes y especificaciones de productos

La integración de los controles del sistema de enfriamiento con los materiales del molde y las especificaciones del producto es otra consideración clave. Los diferentes materiales tienen propiedades de conductividad térmica únicas, lo que influye en cómo interactúan con los sistemas de refrigeración. Por ejemplo, los moldes de acero pueden requerir estrategias de enfriamiento diferentes en comparación con los moldes de aleación de aluminio. De manera similar, los productos con paredes más gruesas o formas intrincadas pueden necesitar enfoques de enfriamiento especializados para evitar defectos como las cavidades por contracción.

En conclusión, al comprender e implementar controles avanzados del sistema de enfriamiento, los fabricantes pueden mejorar significativamente sus resultados de producción. Estos controles no solo mejoran la calidad del producto sino que también agilizan la eficiencia operativa, lo que lleva a una reducción de los costos de producción y una mayor calidad del resultado. Para obtener información más detallada sobre cada aspecto de los controles del sistema de enfriamiento, explore recursos adicionales y opiniones de expertos disponibles en línea.

Los controladores PID ajustan la temperatura en tiempo real.Verdadero

Los controladores PID utilizan retroalimentación para mantener un control preciso de la temperatura.

Los medidores de flujo son innecesarios en los sistemas de refrigeración.FALSO

Los medidores de flujo son cruciales para monitorear y ajustar los caudales.

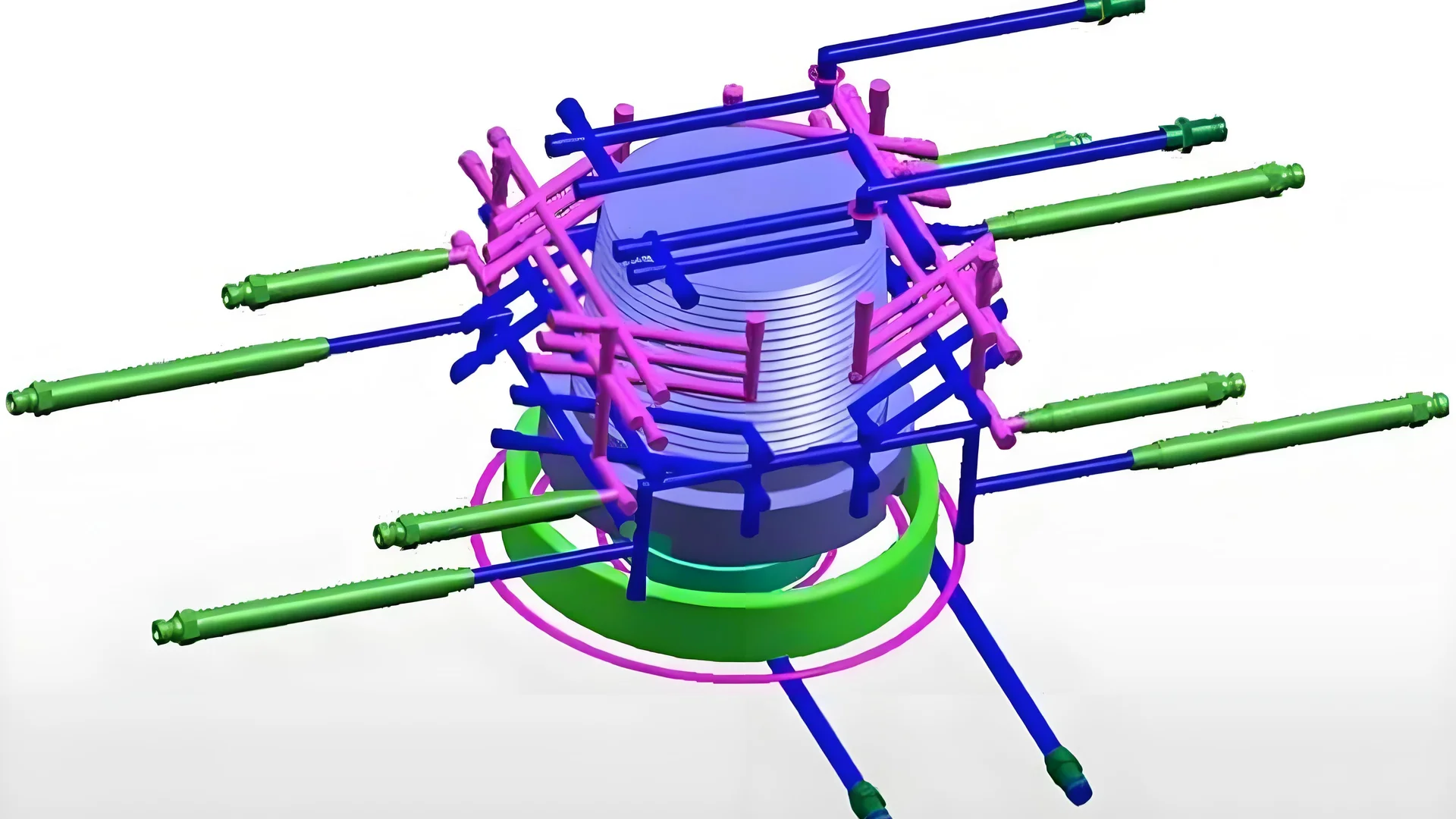

¿Por qué son fundamentales los materiales del molde y los requisitos del producto?

Comprender la importancia de los materiales del molde y los requisitos del producto es crucial para lograr resultados de moldeo por inyección de alta calidad.

Los materiales del molde y los requisitos del producto determinan la eficiencia de enfriamiento y la calidad del producto final. La elección del material del molde afecta la conductividad térmica, mientras que las especificaciones del producto influyen en el diseño del sistema de refrigeración. Seleccionar los materiales adecuados y satisfacer las necesidades del producto garantiza un rendimiento superior del molde y la excelencia del producto final.

La importancia de los materiales de los moldes en los sistemas de refrigeración

La elección del material del molde impacta directamente en la conductividad térmica y, en consecuencia, en la eficiencia de enfriamiento de un molde de inyección. Por ejemplo, los moldes de acero son conocidos por su excelente conductividad térmica, lo que facilita una rápida disipación del calor, reduce los tiempos de ciclo y mejora la productividad. Por el contrario, los moldes de aleación de aluminio, si bien son más livianos y fáciles de mecanizar, tienen una conductividad térmica relativamente menor, lo que puede requerir consideraciones de enfriamiento adicionales.

Los materiales especiales, como el acero para troqueles para trabajo en caliente, pueden necesitar métodos de enfriamiento 8, como el enfriamiento por aspersión, para controlar la temperatura de manera efectiva. Esto resalta la importancia de alinear el material del molde con el diseño del sistema de enfriamiento para mantener un control de temperatura óptimo y evitar defectos.

Requisitos del producto: configuración de la estrategia de refrigeración

Las especificaciones del producto, incluida la forma, el tamaño y el espesor de la pared, influyen significativamente en el diseño del sistema de refrigeración. Para productos con paredes más gruesas, es necesario un enfriamiento mejorado para evitar problemas como cavidades por contracción. En tales escenarios, los canales de enfriamiento estratégicamente ubicados pueden garantizar una distribución uniforme de la temperatura en toda la superficie del molde.

Además, los productos que requieren una alta calidad de superficie exigen un diseño meticuloso del sistema de enfriamiento para evitar un enfriamiento desigual, que puede provocar defectos o deformaciones en la superficie. Al considerar estos requisitos, los fabricantes pueden diseñar un sistema de refrigeración que no sólo cumpla sino que supere las expectativas de producción.

Equilibrio entre el material del molde y las necesidades del producto

Para lograr un proceso de moldeo por inyección ideal, es esencial lograr un equilibrio entre las propiedades del material del molde y las demandas del producto. La evaluación de factores como los coeficientes de expansión térmica y la compatibilidad del acabado superficial puede guiar la selección tanto de los materiales del molde como de los diseños del producto.

Por ejemplo, si un producto requiere un acabado superficial específico, será crucial elegir un material de molde que complemente este requisito. De manera similar, comprender las propiedades térmicas de los materiales del molde puede ayudar a decidir si técnicas de enfriamiento 9 para cumplir con las estrictas especificaciones del producto.

Este enfoque integral garantiza que tanto las características del material del molde como las necesidades del producto se integren en el proceso de diseño, lo que conduce a resultados superiores en el moldeo por inyección.

Los moldes de acero tienen una mayor conductividad térmica que el aluminio.Verdadero

Las propiedades térmicas del acero facilitan una rápida disipación del calor, a diferencia del aluminio.

Los productos más gruesos requieren menos enfriamiento para evitar cavidades por contracción.FALSO

Las paredes más gruesas necesitan más enfriamiento para evitar encogimientos y defectos.

Conclusión

Al considerar cuidadosamente estos factores, puede mejorar la eficiencia del moldeo por inyección y la calidad del producto al mismo tiempo que reduce los costos. Reflexiona sobre tus necesidades específicas para tomar la mejor decisión.

-

Descubra cómo el material del molde afecta la selección del medio de enfriamiento: Desde hace varias décadas, la conductividad térmica de los aceros para herramientas convencionales utilizados para el moldeo por inyección de plástico se ha limitado a 12-20 Btu/(... ↩

-

Descubra diseños de tuberías personalizados para diseños de moldes complejos. Mantenga el sistema de refrigeración a una distancia adecuada de la línea de separación y de la pieza moldeada. Asegúrese de que el diámetro de la línea de enfriamiento sea lo suficientemente grande como para... ↩

-

Conozca las configuraciones de tuberías que mejoran la eficiencia de enfriamiento: Cuando se saca la pieza del molde, es necesario enfriarla por debajo de la temperatura de distorsión por calor. Esto evita que la pieza se relaje y... ↩

-

Comprenda los métodos de conexión que facilitan el mantenimiento: Se realizan tres tipos de mantenimiento en los sistemas de tuberías: inspecciones periódicas de rutina, cambios físicos o ampliaciones de un sistema de tuberías y no programados... ↩

-

Encuentre sistemas que mejoren la precisión y la eficiencia del moldeo: la integración de calefacción y refrigeración en el molde ayuda a mejorar el control y la flexibilidad del moldeo por inyección. ↩

-

Explore cómo los controladores PID garantizan una regulación precisa de la temperatura en los sistemas de refrigeración: El propósito de un controlador PID es forzar la retroalimentación para que coincida con un punto de ajuste, como un termostato, que obliga a la unidad de calefacción y refrigeración a encenderse o apagarse según... ↩

-

Conozca los caudales ideales para mantener un enfriamiento eficaz del molde. Una “regla general” importante es que la capacidad de un enfriador se reduce en un 2 % por ËšF por debajo de 50 ËšF. Entonces, si la temperatura se reduce de 5ËšF a 45ËšF, el... ↩

-

Explore técnicas innovadoras para controlar la temperatura en moldes especializados: la primera parte implica la optimización del caudal de agua y la altura de impacto del rociado en función de la velocidad máxima de enfriamiento de la superficie y el valor del flujo de calor. El más alto… ↩

-

Descubra soluciones de vanguardia para optimizar su proceso de moldeo por inyección: por ejemplo, construir varios canales de enfriamiento más pequeños en el molde en lugar de uno grande proporcionará resultados más consistentes. ↩