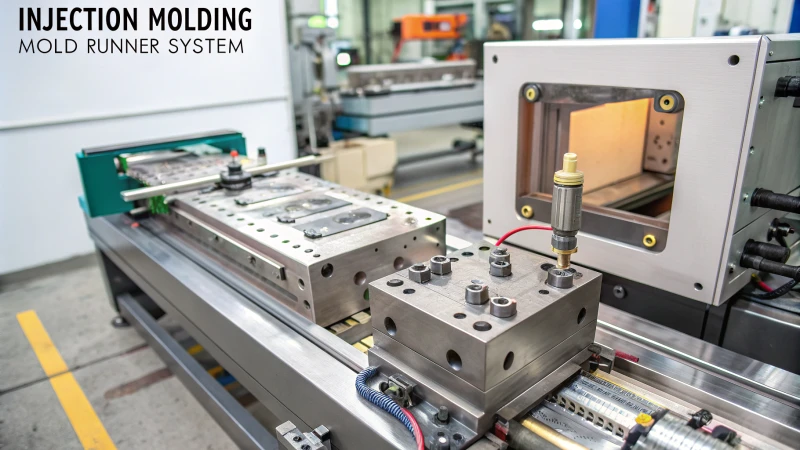

Diseñar un sistema de canal de molde se asemeja a cocinar un plato perfecto. Cada pequeño factor es importante.

El diseño de un sistema de canal de molde requiere atención a varios factores. Las características del flujo de materiales juegan un papel clave. El tamaño y la forma del corredor tienen gran importancia. Es necesario un diseño equilibrado. Los requisitos específicos para los sistemas de canal caliente necesitan una cuidadosa consideración. Estos elementos clave conducen a una producción eficiente. El resultado es una producción de calidad.

Cuando comencé a crear sistemas de canales de moldeo, sentí como si estuviera resolviendo un rompecabezas difícil. Cada pieza, como el flujo de material y la disposición de los canales, debía encajar perfectamente. El flujo fluido era esencial. Las dimensiones no fueron el único foco; Saber cómo funcionaban las piezas juntas era clave. El tamaño correcto del corredor era vital. Esto fue especialmente cierto con materiales que tenían diferentes comportamientos de flujo. Los pequeños cambios afectaron mucho la eficiencia de la producción y la calidad del producto. ¡Pequeños cambios! Ahora, exploramos más estos detalles para descubrir cómo realmente cambian su proceso de diseño.

Las características del flujo de material impactan el diseño del corredor.Verdadero

El flujo de materiales afecta la eficiencia y la calidad, algo crucial para el diseño de canales.

El tamaño del canal es irrelevante en el diseño de moldes.FALSO

El tamaño del canal es fundamental para un flujo equilibrado y una producción eficiente.

- 1. ¿Cómo influyen las características del flujo de materiales en el diseño de canales?

- 2. ¿Cómo se elige el tamaño y la forma adecuados del corredor?

- 3. ¿Cómo planifico un diseño de corredor eficaz?

- 4. ¿Qué consideraciones especiales existen para los sistemas de canal caliente?

- 5. ¿Por qué es fundamental el control de la temperatura en el moldeo por inyección?

- 6. Conclusión

¿Cómo influyen las características del flujo de materiales en el diseño de canales?

¿Alguna vez ha pensado en cómo los materiales del moldeo por inyección cambian el diseño del canal? Exploremos la interesante conexión entre cómo se mueven los materiales y la forma de los corredores.

Las características del flujo de materiales deciden el diseño del canal. Ellos deciden el tamaño, la forma y el diseño del canal. Los diseñadores se concentran en optimizar el flujo. Esto reduce los defectos. Los diseñadores piensan en la compatibilidad de los materiales. La fluidez también juega un papel importante. Los efectos de la temperatura son cruciales para obtener buenos resultados de moldeo.

Coincidencia de flujo y tamaño del canal

Para lograr un flujo de material óptimo, los diseñadores deben alinear el tamaño del canal de flujo con el índice de flujo de fusión 1 ( MFR ) del material de moldeo. Recuerdo la primera vez que necesité pensar en esto; Se sintió como resolver un rompecabezas secreto. Por ejemplo, el poliestireno (PS), conocido por su alto MFR , requiere canales más estrechos. Por el contrario, trabajar con poliamida (PA) reforzada con fibra de vidrio, que tiene una menor fluidez, exige canales más anchos para un funcionamiento suave.

Tabla de ejemplo: Material versus tamaño del canal

| Tipo de material | Ancho de canal recomendado |

|---|---|

| MFR alto (p. ej., PS) | Angosto |

| Baja fluidez (p. ej., PA) | Ancho |

Los cambios de temperatura pueden alterar los procesos, especialmente en los sistemas de canal caliente. Una vez, cuando diseñaba elastómeros termoplásticos ( TPE ), entendí que el control preciso de la temperatura era clave para mantener estados de flujo ideales.

Compatibilidad de materiales

Elegir el material de corredor adecuado es como combinar compañeros; todo debería funcionar bien en conjunto sin reacciones sorpresa. El material del canal no debe reaccionar químicamente con los materiales de moldeo. Por ejemplo, aprendí esta lección cuando un proyecto con policarbonato casi fracasa porque reaccionaba mal con las guías de cobre a altas temperaturas. Desde entonces, evitar este tipo de combinaciones prolonga la vida útil del rodete y garantiza un rendimiento constante del material 2 .

Diseño de forma y tamaño del corredor

La elección del tamaño de los corredores incluye más que solo dimensiones; Implica comprender cómo se relacionan el volumen de inyección y el tamaño de la boquilla. El tamaño del corredor debe considerar estos factores. A menudo me di cuenta de que un diámetro del canal principal ligeramente mayor que el de la boquilla ayuda a mejorar la conexión y minimiza la pérdida de presión. Ajustar los corredores de rama según el número de cavidades y el tamaño del producto requiere delicadeza.

Ejemplos de tamaño de puerta

- Puerta puntiaguda : Diámetro entre 0,5 – 1,5 mm.

- Puerta en forma de abanico : Espesor entre 0,2 – 1 mm.

La elección de formas circulares cuando la resistencia debe ser baja o rectangular cuando el espacio es limitado es importante para manejar la resistencia y la complejidad del flujo.

Planificación del diseño del corredor

Busque siempre un diseño de canal equilibrado en moldes de múltiples cavidades para garantizar el llenado simultáneo, ahorrando tiempo y estrés. Los diseños asimétricos pueden necesitar ajustes o válvulas de mariposa para lograr el equilibrio.

- Evite las esquinas muertas : utilice esquinas en forma de arco con un radio ≥ 1,5 veces el diámetro del canal para evitar la retención del material fundido.

- Verificaciones de áreas estancadas : asegúrese de que ninguna pieza cause tiempos de retención prolongados para evitar la degradación.

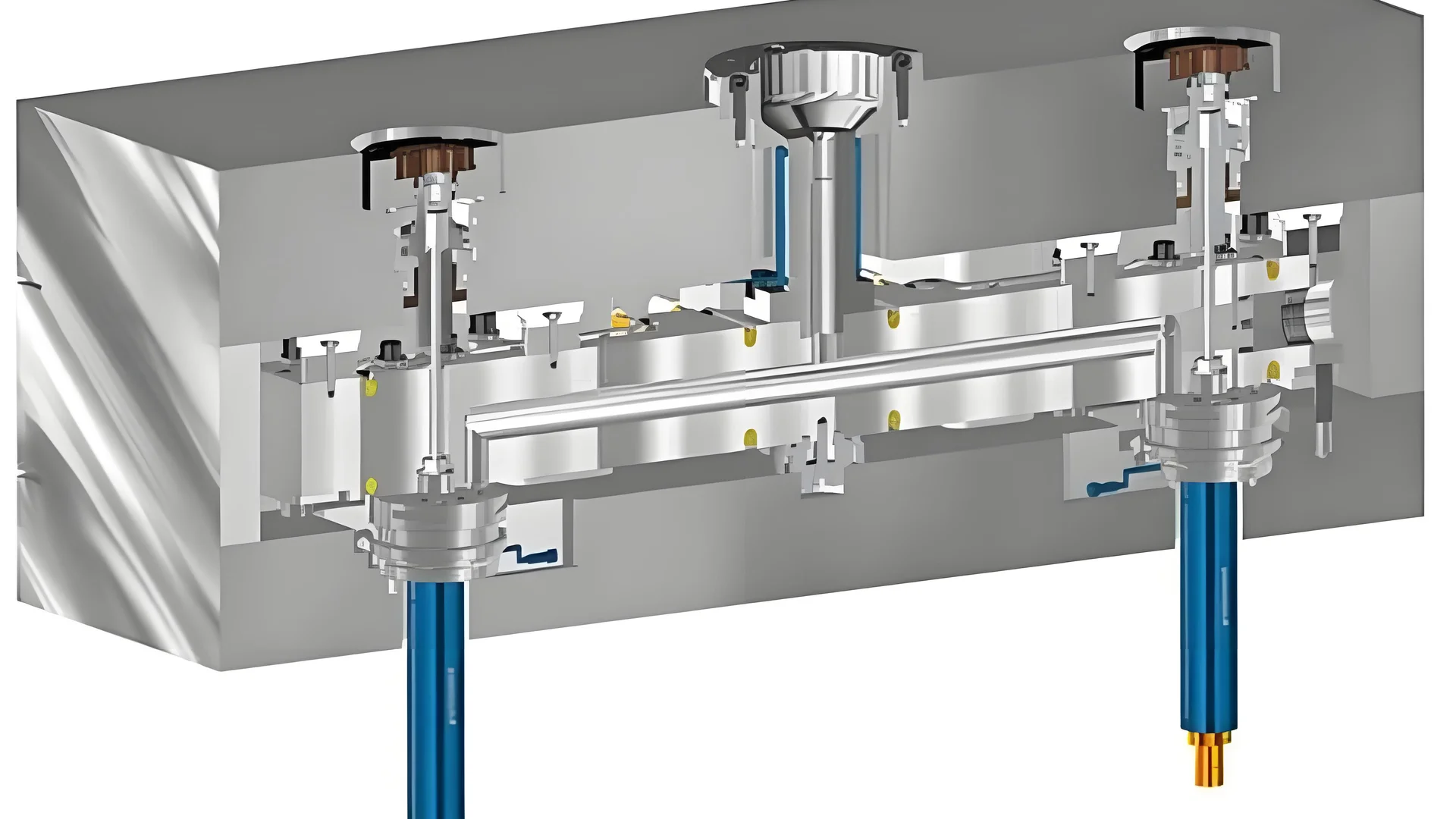

Consideraciones especiales para sistemas de canal caliente

Control de calefacción y temperatura

Mantener un calor uniforme en canales calientes parece una tarea científica precisa; La distribución uniforme del calor es crucial en los canales calientes. Instale elementos calefactores como varillas o bobinas alrededor de la placa de manera uniforme para una distribución equitativa. Para configuraciones más grandes, utilice el control de calefacción de zona 3 con sensores individuales para mayor precisión.

Prevención de sellado y fugas

Prevenir fugas es vital; Los sellos de alta calidad, como el caucho o el metal resistente a altas temperaturas, preservan tanto la calidad del producto como la integridad del molde. Los controles periódicos y los reemplazos oportunos son tareas cruciales con un gran impacto.

Los materiales con alto MFR requieren canales estrechos.Verdadero

Los materiales con alto MFR, como el poliestireno, necesitan canales estrechos para un flujo óptimo.

Las guías de cobre son adecuadas para molduras de policarbonato.FALSO

El policarbonato reacciona con el cobre a altas temperaturas, provocando degradación.

¿Cómo se elige el tamaño y la forma adecuados del corredor?

¿Alguna vez has pensado por qué elegir el tamaño y la forma de corredor correctos parece como armar un rompecabezas?

Al elegir el tamaño y la forma de un corredor, considere hacia dónde va. La decoración del hogar necesita la combinación adecuada de tamaño y estilo. Las fábricas se benefician de un flujo de material fluido y un buen control de la temperatura para obtener mejores resultados de producción.

Comprender las diferencias

Siempre me resulta interesante elegir el tamaño y la forma de corredor adecuados. Al elegir una alfombra de pasillo o diseñar un sistema en mi taller, siento que cada decisión tiene sus propias reglas. Hacerlo bien es como resolver un rompecabezas secreto.

Cómo se mueven los materiales

En la fabricación, es importante saber cómo se comportan los materiales. Especialmente con materiales como el poliestireno o la poliamida reforzada con fibra de vidrio. Mi primera vez con problemas de flujo fue difícil. La clave fue comprender que el tamaño del canal de flujo debe coincidir con el índice de flujo de fusión del material. Fue difícil de aprender, pero me enseñó a respetar cómo los materiales cambian con el calor. Esto es especialmente cierto con materiales complicados como los elastómeros termoplásticos.

Considere cómo la temperatura afecta la fluidez del material. el control preciso 4 es vital.

Preocupaciones con la compatibilidad y las reacciones

Aprender sobre la compatibilidad material me enseñó mucho. No es sólo evitar las malas reacciones lo que arruina las cosas; también se trata de que tus corredores duren más. En un proyecto, vi que el policarbonato reaccionaba con el cobre. Me mostró cómo los pequeños errores conducen a grandes problemas.

Asegurarse de que el canal de flujo no reaccione químicamente con el material de moldeo evita la degradación y prolonga la vida útil del canal.

Diseño de tamaño y forma

Tamaño del corredor principal

El corredor principal debe ser ligeramente más grande que la boquilla de la máquina entre 0,5 y 1 mm para un ajuste perfecto y una menor pérdida de presión. Mantenerlo corto también ayuda, al igual que evitar tropezar con una alfombra de pasillo demasiado larga.

Tamaño del corredor de rama

El tamaño realmente depende del trabajo. Las piezas pequeñas y delicadas o los materiales que fluyen con facilidad necesitan diámetros más pequeños; Los productos más grandes o los materiales más gruesos necesitan diámetros más grandes.

Dimensiones de la puerta

Encontrar el tamaño de puerta correcto es un trabajo hábil. Usted encontrará el punto ideal según el grosor de la pared y el tipo de material de su producto.

| Tipo de producto | Tipo de puerta recomendado | Rango de diámetro |

|---|---|---|

| Productos pequeños | Determinar con precisión | 0,5-1mm |

| Productos planos | Lado | Depende del diseño |

| Moldes automatizados | Latente | Variable |

Las puertas puntiformes son excelentes para los detalles, mientras que las puertas en forma de abanico tienen sus propios beneficios.

Escoger formas

Me gustan los corredores circulares porque tienen poca resistencia pero son difíciles de formar. Las formas rectangulares y trapezoidales son más sencillas de crear pero presentan mayores desafíos de resistencia.

Planificar el diseño y evitar el estancamiento

Una buena disposición de los canales significa que las cavidades del molde se llenan de manera uniforme, como si se colocaran fichas de dominó para que todas caigan en secuencia. Evite las esquinas muertas eligiendo giros en forma de arco en lugar de ángulos agudos; esto reduce la pérdida de presión.

Asegúrese de que no haya piezas agrandadas o reducidas en el sistema para evitar la degradación.

Consideraciones sobre el sistema de canal caliente

Control de temperatura:

la calefacción de zonas en sistemas más grandes es crucial; es como asegurarse de que cada habitación de una casa tenga la temperatura perfecta: ni demasiado caliente ni demasiado fría.

Disponga los elementos calefactores de manera uniforme alrededor de las placas del canal caliente para una distribución uniforme del calor.

En sistemas grandes, adopte un control de calefacción por zonas con sensores y controladores independientes.

Prevención de fugas:

buenos sellos son esenciales; son como protectores silenciosos que detienen fugas que podrían dañar el producto y el equipo.

Utilice sellos de alta calidad entre los componentes del sistema para evitar fugas de material fundido; Los controles periódicos y los reemplazos oportunos garantizan la integridad del sistema.

Descubra más detalles 5 sobre los sistemas de canal caliente para detener fugas y mantener eficientes los procesos de fabricación. Estos pasos ayudan a mantener una alta calidad y evitar daños a los moldes o las máquinas.

En mi trabajo, ya sea para decoración o industria, aplicar estos principios me ayuda a lograr los objetivos de diseño de manera efectiva en todo momento.

El poliestireno requiere canales de rodadura estrechos.Verdadero

El índice de fluidez del poliestireno requiere canales estrechos para un flujo óptimo.

Los corredores circulares tienen mayor resistencia al flujo que los rectangulares.FALSO

Los corredores circulares ofrecen una baja resistencia al flujo, a diferencia de las formas rectangulares.

¿Cómo planifico un diseño de corredor eficaz?

¿Alguna vez ha pensado en cómo una buena disposición de los corredores influye en su proceso de moldeado? Las mentes curiosas realmente preguntan esto. Una planificación adecuada juega un papel vital. El diseño afecta el éxito o el fracaso.

Planifica un buen diseño de las guías pensando en cómo se mueve el material, el tamaño y la forma de las guías y manteniendo el diseño equilibrado para evitar zonas donde no pasa nada. Estas cosas son muy importantes para obtener los mejores resultados de moldeo por inyección.

Características del flujo de materiales

Comprender los 6 de combinación de flujo es esencial. El tamaño del canal de flujo debe alinearse con el índice de flujo de fusión ( MFR ) del material de moldeo. Por ejemplo, los materiales con un alto MFR , como el poliestireno, requieren canales más estrechos que materiales como la poliamida reforzada con fibra de vidrio, que necesitan canales más anchos.

- Compatibilidad: Asegúrese de que el material del canal de flujo sea químicamente inerte con el material de moldeo, evitando reacciones a altas temperaturas que podrían degradar los materiales.

Desde el principio me di cuenta de que es crucial hacer coincidir el canal de flujo y el material de moldeo. El uso de cobre en corredores con policarbonato alguna vez provocó reacciones inesperadas. Descubrí este error durante un proyecto y fue una dura lección.

Diseño de forma y tamaño del corredor

El diseño del tamaño del corredor implica múltiples consideraciones:

| Componente | Recomendaciones de tamaño |

|---|---|

| Corredor principal | Ligeramente más grande que la boquilla, 0,5-1 mm |

| Corredor de sucursales | 3-6 mm para productos pequeños, 8-12 mm para productos más grandes |

| Puerta | Punta de alfiler: 0,5-1,5 mm, En forma de abanico: 0,2-1 mm |

La forma del corredor también es fundamental:

- Los canales circulares ofrecen una baja resistencia al flujo pero son complejos de procesar.

- Las guías rectangulares y trapezoidales son más fáciles de procesar pero tienen mayor resistencia.

Encontrar el tamaño de corredor adecuado a menudo es como resolver un rompecabezas. He aquí una idea sencilla que mantengo: elegir la forma también es difícil.

Planificación de diseño equilibrado

Para moldes con múltiples cavidades, una disposición equilibrada de los canales 7 es vital. Los corredores desde el canal principal a cada cavidad deben ser uniformes en longitud y forma para asegurar el llenado simultáneo.

Equilibrar un diseño es como organizar una cena; todo necesita servirse simultáneamente y a la misma temperatura.

- Evitar zonas muertas: elimine los giros en ángulo recto y los canales estrechos para evitar la pérdida de presión y la retención del material fundido, que podrían degradar la calidad del producto.

Una vez me enfrenté a problemas persistentes de calidad debido a las zonas muertas (giros complicados en ángulo recto que atrapan el derretimiento y estropean la calidad del producto). Esa fue una lección importante.

Puntos especiales para sistemas de canal caliente

El sistema de canal caliente requiere una planificación meticulosa:

- Control de calefacción: emplee control de calefacción de zona con sensores independientes para mantener temperaturas óptimas en todo momento.

- Sellado: utilice sellos resistentes a altas temperaturas para evitar fugas, que pueden afectar la calidad del producto y dañar el equipo.

Los sistemas de canal caliente necesitan precisión. Sensores independientes controlan las zonas de calentamiento para mantener los materiales a temperaturas ideales. Un mal sellado provocó una fuga, arruinando todo un lote; Ahora siempre uso juntas muy resistentes al calor.

Estos consejos han aumentado significativamente mi eficiencia y la calidad del producto en el moldeo por inyección. Pequeños cambios en el diseño de los canales pueden cambiar enormemente los resultados de producción; es realmente impresionante.

Los corredores circulares ofrecen baja resistencia al flujo.Verdadero

Los corredores circulares están diseñados para minimizar la resistencia que encuentra el flujo de fusión.

Los giros en ángulo recto en los corredores mejoran la eficiencia del flujo.FALSO

Los giros en ángulo recto crean zonas muertas, lo que provoca pérdida de presión y reduce la eficiencia del flujo.

¿Qué consideraciones especiales existen para los sistemas de canal caliente?

¿Tiene curiosidad por saber cómo funciona un sistema de canal caliente en el moldeo por inyección? Conozca los detalles que aportan alta eficiencia y excelente calidad del producto.

Me concentro en las partes importantes cuando diseño un sistema de canal caliente. El flujo de materiales importa. El tamaño y la forma del corredor son cruciales. También es necesaria una distribución equilibrada. El control preciso de la temperatura es vital para lograr el máximo rendimiento. Los productos de calidad probablemente sean el resultado de todos estos factores.

Características del flujo de materiales

Recuerdo mi primer proyecto con un material complicado: poliamida reforzada con fibra de vidrio. Me enseñó una lección importante: los materiales se comportan de manera diferente. Los canales de flujo deben ajustarse al índice de flujo de fusión ( MFR ). con alto MFR , como algunos poliestirenos, se deslizan a través de canales más pequeños, mientras que los materiales de baja fluidez necesitan más espacio. Cada material necesita su propio espacio en la carretera.

Además, la temperatura importa mucho. Mantener el elastómero termoplástico a la temperatura adecuada significa que fluye bien. Asegure la compatibilidad del material 8 para evitar reacciones químicas entre el canal de flujo y los materiales de moldeo.

Diseño de forma y tamaño del corredor

Piensa en montar un parque acuático. Los toboganes necesitan el tamaño adecuado para que todos puedan moverse sin problemas. En el moldeo por inyección, el tamaño y la forma del canal son cruciales:

| Parámetro | Consideración |

|---|---|

| Corredor principal | Se une perfectamente a la boquilla de la máquina, ligeramente más grande entre 0,5 y 1 mm para una buena conexión. Los corredores principales más cortos significan menos pérdida de presión. |

| Corredor de sucursales | Ajuste el diámetro según el tamaño del producto y la viscosidad del material. |

| Tamaño de la puerta | Depende del espesor de la pared, el material y la velocidad de inyección. |

Las formas circulares son ideales pero difíciles de procesar; Las formas rectangulares y trapezoidales funcionan mejor en espacios reducidos.

Planificación del diseño del corredor

Equilibrar el diseño de un corredor es como planificar un viaje con amigos: todos necesitan un comienzo igual para disfrutar del viaje. Corredores de longitudes iguales desde el canal principal llenan las cavidades al mismo tiempo; es como compartir refrigerios por igual durante el viaje.

Evitar las esquinas sin salida y los puntos estancados es fundamental, como garantizar que nadie se quede atrapado en el tráfico. Utilice esquinas en forma de arco con un radio de 1,5 veces el diámetro del corredor para que todo se mueva sin problemas.

Control de calefacción y temperatura

Un calentamiento eficiente por canal caliente es como hornear galletas: la distribución uniforme del calor es importante:

- Los elementos calefactores bien ubicados alrededor de las placas y boquillas garantizan que cada pieza se cocine de manera uniforme.

- El control de calefacción por zonas proporciona precisión con sensores independientes para cada zona.

- Los materiales aislantes como las fibras cerámicas mejoran la eficiencia térmica sin sobrecalentar las piezas del molde.

El sellado y la prevención de fugas son vitales: utilice sellos de alta calidad entre los componentes para evitar fugas de material fundido que pueden dañar productos y equipos. Es necesario realizar comprobaciones periódicas del sellado, como garantizar que el horno mantenga el calor en el interior.

Los materiales con alto MFR necesitan canales de canal caliente más anchos.FALSO

Los materiales con alto MFR requieren canales más estrechos para un flujo óptimo.

El diseño equilibrado de los canales evita la retención del material fundido.Verdadero

Las longitudes iguales de los canales garantizan un llenado uniforme, evitando la retención.

¿Por qué es fundamental el control de la temperatura en el moldeo por inyección?

¿Alguna vez ha pensado por qué la temperatura es importante en el moldeo por inyección? Es similar a hornear un pastel. Si pones mal el calor, todo se desmoronará.

El control de la temperatura en el moldeo por inyección es importante para mantener constante el flujo de material. Detiene problemas como la deformación. La temperatura adecuada protege las propiedades mecánicas del producto final. Este proceso ocupa una posición clave para mantener la calidad y la eficiencia.

Características del flujo de materiales

Mi primer proyecto en moldeo por inyección fue como caminar sobre la cuerda floja. La temperatura jugó un papel crucial. Un pequeño cambio podría conducir al éxito o al fracaso. Imagínese pasar miel por una pajita. Demasiado frío y nada se mueve. Demasiado calor y se derrama por todas partes.

En el moldeado, diferentes materiales necesitan condiciones de flujo especiales. Es como cambiar la preparación del café según los granos. Por ejemplo, la adaptación del flujo 9 garantiza que el tamaño del canal debe ajustarse al caudal de fusión del material. Esto evita problemas como un llenado incompleto o demasiada presión.

Diseño de forma y tamaño del corredor

Diseñar el sistema de guías teniendo en cuenta la temperatura es similar a planificar un viaje por carretera. Necesitas entender la tierra. El tamaño del corredor debe coincidir con el espesor del material a diferentes temperaturas.

| Material | Baja viscosidad | Alta viscosidad |

|---|---|---|

| Poliestireno | 3-6 milímetros | 8-12mm |

| Poliamida reforzada con fibra de vidrio | 6-10 milímetros | 10-15mm |

Imagínese trabajando con poliestireno o poliamida reforzada con fibra de vidrio. El tamaño del corredor cambia según si desea un paseo suave o si corre el riesgo de sufrir algunos baches.

Sistemas de canal caliente

Los sistemas de canal caliente son como cocinas elegantes. Cada detalle necesita un control preciso. Las piezas calefactoras deben distribuir el calor de manera uniforme para mantener una temperatura uniforme en todo el sistema. En sistemas grandes, el calentamiento por zonas proporciona un control preciso de diferentes secciones, lo que permite realizar ajustes similares a cocinar varios platos.

Los cambios de temperatura pueden afectar la compatibilidad del material 10 . Esto podría causar reacciones que dañen la calidad del material o la longevidad del corredor. Las comprobaciones periódicas del sellado y aislamiento adecuados detienen las fugas y mantienen la resistencia del sistema.

Evitar defectos

Una buena gestión de la temperatura evita defectos como deformaciones y marcas de hundimiento. Cuando comencé, aprendí que controlar la velocidad de enfriamiento del molde garantiza una solidificación uniforme, lo que reduce la tensión y la flexión en el producto final, muy parecido a enfriar un pastel lentamente para evitar grietas.

Un diseño de canal bien equilibrado detiene el sobrecalentamiento local y garantiza un llenado uniforme de la cavidad, asegurando que cada rebanada de pastel esté perfectamente horneada.

Sistemas de Automatización y Control

El moldeo por inyección moderno es un arte finamente afinado con sistemas avanzados que automatizan el control de temperatura. Supervisan las temperaturas del molde y ajustan la configuración en tiempo real para obtener condiciones óptimas, similar al uso de un termostato inteligente en casa.

Los materiales aislantes, como las fibras cerámicas 11 , reducen la pérdida de calor y mejoran el ahorro energético.

Saber cómo la temperatura afecta cada parte del moldeo por inyección ayuda a diseñadores como Jacky a crear piezas de alta calidad de manera efectiva.

La temperatura afecta el flujo de material en el moldeo por inyección.Verdadero

Diferentes materiales requieren temperaturas específicas para garantizar un flujo adecuado.

Los sistemas de canal caliente no requieren control de temperatura.FALSO

Un calentamiento uniforme es fundamental para mantener una temperatura uniforme en los sistemas de canal caliente.

Conclusión

El diseño de un sistema de canales de molde implica considerar las características del flujo de material, el tamaño y la forma del canal, los diseños equilibrados y el control de la temperatura para una producción eficiente y de alta calidad.

-

Comprender el índice de flujo de fusión ayuda a seleccionar los tamaños de canal apropiados para diferentes materiales. ↩

-

El conocimiento de la compatibilidad de materiales ayuda a elegir materiales de canal que no se degraden ni reaccionen químicamente. ↩

-

El control de calefacción por zonas garantiza una regulación precisa de la temperatura en grandes sistemas de canal caliente. ↩

-

Descubra cómo el control preciso de la temperatura puede mejorar la eficiencia y prevenir problemas en los sistemas de canal caliente. ↩

-

Descubra técnicas de sellado efectivas para sistemas de canal caliente para evitar fugas y mantener la calidad del producto. ↩

-

Descubra cómo alinear el tamaño del canal de flujo con las propiedades del material mejora la eficiencia del moldeo por inyección. ↩

-

Descubra cómo un diseño equilibrado garantiza un llenado uniforme de moldes con múltiples cavidades, mejorando la consistencia del producto. ↩

-

Este enlace proporciona estrategias para prevenir reacciones químicas entre diferentes materiales en sistemas de canal caliente. ↩

-

Obtenga más información sobre la adaptación del flujo para mejorar la comprensión de su papel en la mejora de la eficiencia y la calidad en el moldeo por inyección. ↩

-

Descubra cómo los materiales incompatibles pueden afectar la integridad del molde y la calidad del producto debido a reacciones relacionadas con la temperatura. ↩

-

Los materiales aislantes son cruciales para mantener la eficiencia energética y prevenir la pérdida de calor en los sistemas de moldeo por inyección. ↩