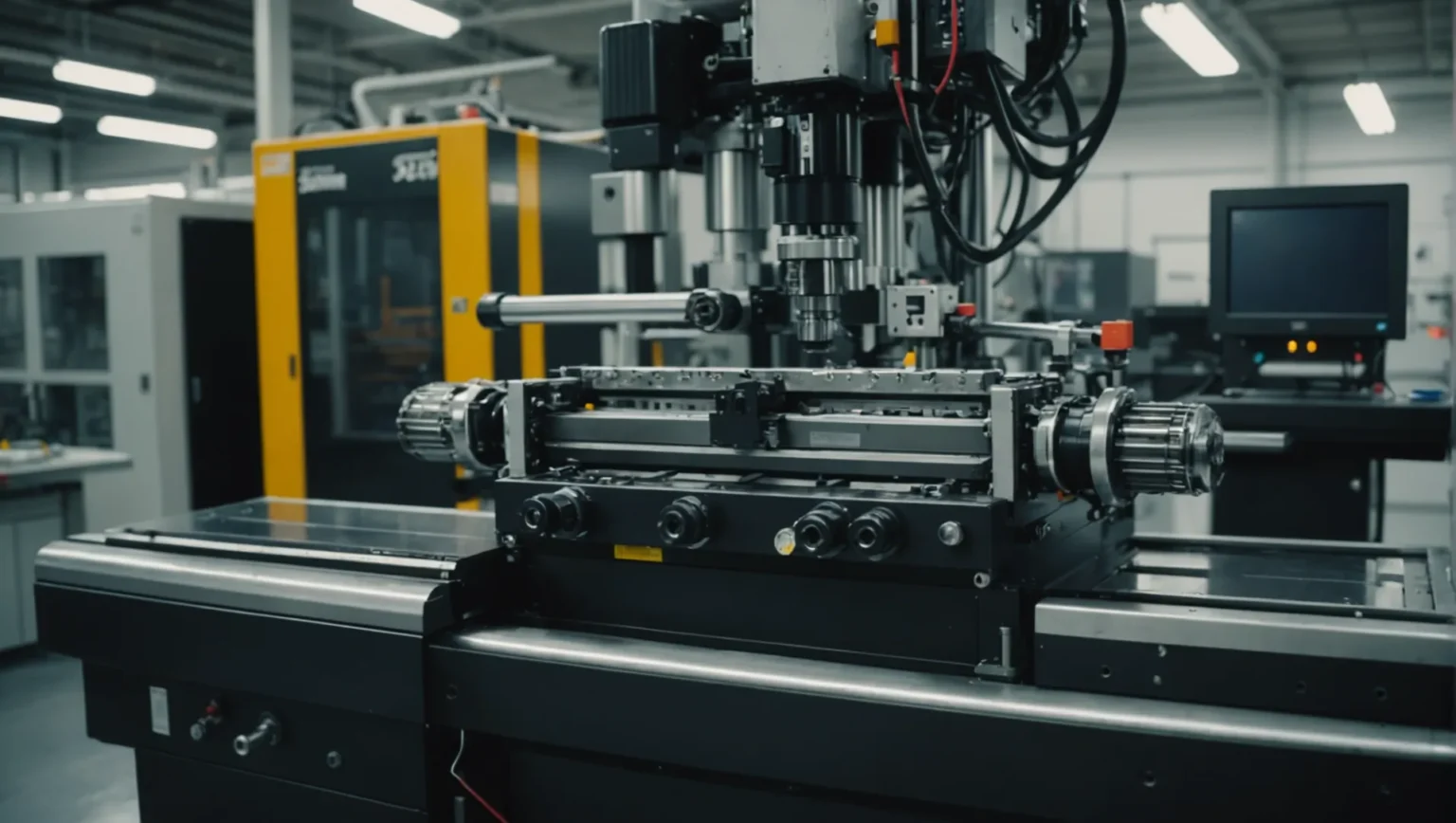

El moldeo por inyección es más que un simple proceso de fabricación; es una combinación de precisión y creatividad. Entonces, ¿qué es lo que realmente hace que este complejo proceso funcione?

Los factores clave en el proceso de moldeo por inyección incluyen el diseño del molde, la selección de la materia prima, la precisión en la configuración de los parámetros, el mantenimiento del equipo y un riguroso control de calidad. Comprender estos aspectos es crucial para mejorar la eficiencia y la calidad del producto.

Si bien este resumen ofrece una visión general de los elementos críticos, al profundizar en cada factor se revela cómo contribuyen, individual y colectivamente, a optimizar el proceso de moldeo por inyección. Exploremos cómo comprenderlos puede conducir a resultados superiores.

El diseño del molde afecta el flujo del plástico fundido.Verdadero

El diseño del molde influye en cómo fluye el plástico fundido, lo que repercute en la calidad.

- 1. ¿Cómo afecta el diseño del molde al moldeo por inyección?

- 2. ¿Por qué es crucial la selección del material en el moldeo por inyección?

- 3. ¿Qué papel juegan los ajustes de parámetros en el proceso de moldeo por inyección?

- 4. ¿Cómo puede el mantenimiento del equipo mejorar la eficiencia del moldeo por inyección?

- 5. Conclusión

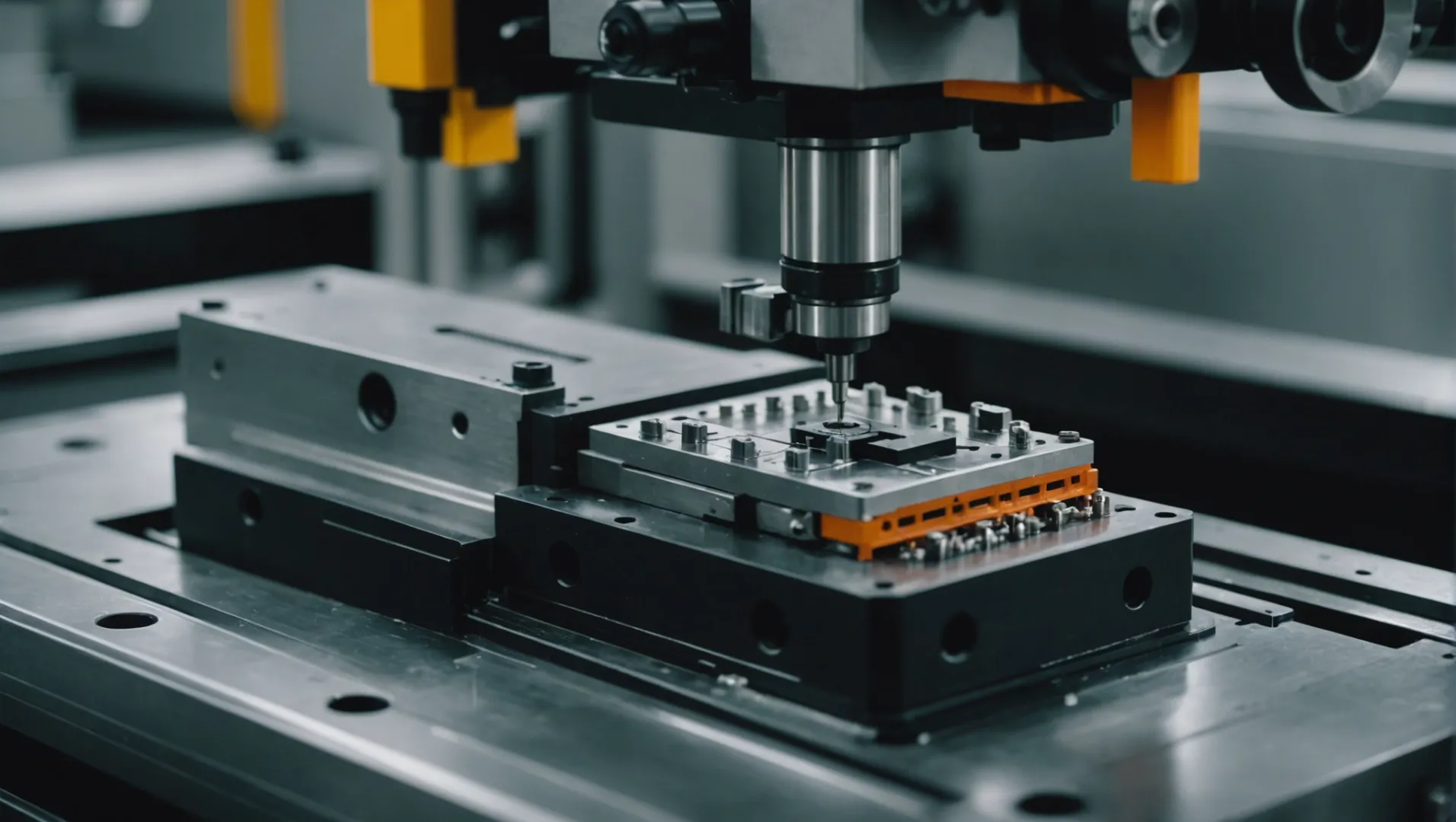

¿Cómo afecta el diseño del molde al moldeo por inyección?

El diseño del molde es una piedra angular del proceso de moldeo por inyección e influye tanto en la eficiencia como en la calidad del producto.

El diseño del molde influye en el moldeo por inyección al determinar el flujo de la masa fundida de plástico, la eficiencia de enfriamiento y la precisión del producto final. Un molde bien diseñado garantiza un flujo de masa fundida uniforme, un enfriamiento eficaz y una alta precisión dimensional, lo que reduce los defectos y mejora la eficiencia de la producción.

Racionalidad estructural en el diseño de moldes

La racionalidad estructural es crucial en el diseño de moldes, ya que determina cómo fluye el plástico fundido hacia la cavidad del molde. Al ubicar estratégicamente las entradas en las secciones más gruesas de la pieza de plástico, los diseñadores pueden garantizar un llenado uniforme con mínima resistencia al flujo. Esta ubicación estratégica también ayuda a minimizar defectos como las inyecciones cortas y las marcas de soldadura.

Además, el sistema de refrigeración del molde desempeña un papel fundamental en la racionalidad estructural. Un sistema de refrigeración eficiente reduce la duración del ciclo de moldeo y mejora la eficiencia de la producción. Idealmente, los canales de refrigeración deberían estar distribuidos uniformemente para mantener una temperatura constante en toda la pieza de plástico, reduciendo así los riesgos de deformación.

Control de precisión para la calidad

El control de precisión en el diseño de moldes es esencial para lograr una alta precisión dimensional y calidad superficial. Los moldes de alta precisión son necesarios para producir componentes con tolerancias estrictas y acabados superiores. El uso de técnicas y equipos de procesamiento avanzados garantiza que los moldes cumplan con las estrictas especificaciones de diseño en cuanto a precisión dimensional y rugosidad superficial.

El mantenimiento regular y la reparación oportuna de los moldes pueden prolongar aún más su vida útil y mantener una calidad constante en las piezas moldeadas por inyección. Este enfoque proactivo no solo garantiza la longevidad, sino que también evita interrupciones en la producción.

Importancia del diseño de puertas

El diseño de la compuerta es otro elemento crucial en el diseño del molde. Determina cómo el plástico fundido entra en la cavidad del molde, lo que afecta el tiempo de llenado y la distribución de la presión. El tamaño y la ubicación adecuados de la compuerta ayudan a lograr patrones de llenado óptimos, reducir la tensión residual y mejorar la resistencia de la pieza.

Los diseñadores también deben considerar la extracción de la compuerta después del moldeo para garantizar la facilidad de separación de las piezas sin afectar la estética ni la funcionalidad de la superficie.

Diseño del sistema de refrigeración

Un sistema de enfriamiento eficaz es fundamental para el diseño del molde, lo que influye significativamente en los tiempos de ciclo y la consistencia del producto. Un enfriamiento eficiente implica optimizar la disposición de los canales para garantizar una distribución uniforme de la temperatura durante la fase de enfriamiento. Esta uniformidad ayuda a reducir las tensiones internas y las variaciones dimensionales en el producto final.

La incorporación de tecnologías como el enfriamiento conforme puede mejorar los métodos tradicionales mediante el uso de la impresión 3D para crear rutas de enfriamiento más eficientes adaptadas a geometrías complejas.

Para obtener más información sobre los avances del sistema de enfriamiento de moldes1 y sus efectos en la eficiencia, explore las tecnologías de vanguardia que están dando forma a la industria.

En última instancia, un diseño de molde bien pensado no solo agiliza el proceso de moldeo por inyección, sino que también da como resultado productos de alta calidad con menos defectos.

El diseño del molde afecta la calidad del producto en el moldeo por inyección.Verdadero

El diseño del molde determina el flujo, el enfriamiento y la precisión, lo que impacta la calidad.

El diseño de la compuerta no tiene ningún impacto en la eficiencia del moldeo por inyección.FALSO

El diseño de la compuerta afecta el tiempo y la presión de llenado, lo que influye en la eficiencia.

¿Por qué es crucial la selección del material en el moldeo por inyección?

Elegir el material adecuado es fundamental para el éxito del moldeo por inyección, ya que repercute en el rendimiento y el coste.

La selección de materiales en el moldeo por inyección es vital, ya que determina el rendimiento, la durabilidad y la rentabilidad del producto. Factores como el rendimiento del plástico, la calidad y el impacto ambiental deben considerarse para cumplir con los requisitos específicos de la aplicación y garantizar la excelencia del producto.

Comprensión del rendimiento del plástico

Las características de rendimiento los materiales plásticos son diversas, lo que influye significativamente en las propiedades del producto final. Cada tipo de plástico, desde el ABS hasta el policarbonato, presenta ventajas y desventajas únicas. Por ejemplo, si la alta resistencia y la resistencia al calor son esenciales para su producto, el policarbonato podría ser la opción ideal.

La fluidez es otro factor clave. Los plásticos con buena fluidez llenan los moldes con mayor facilidad, lo que reduce defectos como inyecciones cortas o líneas de soldadura. Esto se traduce en un proceso de fabricación más fluido y productos de mayor calidad. Además, controlar la tasa de contracción es crucial para mantener la precisión dimensional, que varía según el plástico.

Garantizar la calidad del material

La calidad confiable del material puede determinar el éxito o el fracaso del proceso de moldeo por inyección. Se debe priorizar a los proveedores habituales que cumplen con estrictos estándares de inspección. Las inspecciones se centran en aspectos como la apariencia, el tamaño de las partículas y el contenido de humedad. Los materiales de baja calidad pueden introducir defectos como burbujas o impurezas.

Para aplicaciones como el envasado de alimentos o dispositivos médicos, la elección de materiales respetuosos con el medio ambiente 3 es fundamental para cumplir con las normas de salud y seguridad. Estos materiales deben ser atóxicos y cumplir con la normativa vigente para garantizar la seguridad del consumidor.

Consideraciones económicas y ambientales

Los costos de los materiales influyen directamente en el gasto total de fabricación. Por lo tanto, es necesario equilibrar las necesidades de rendimiento con la rentabilidad. Los materiales reciclados o compuestos pueden ofrecer una alternativa rentable sin comprometer la calidad.

Además, considerar el impacto ambiental de los materiales es cada vez más importante. Optar por opciones sostenibles no solo se alinea con las iniciativas globales de respeto al medio ambiente, sino que también puede mejorar la reputación de la marca.

El impacto de la selección de materiales en el desarrollo de productos

Seleccionar el material adecuado no solo se traduce en beneficios inmediatos de producción, sino que también influye en el éxito a largo plazo del producto. Los materiales de alta calidad reducen las necesidades de mantenimiento y prolongan la vida útil del producto, lo que garantiza la satisfacción del cliente y reduce las reclamaciones de garantía.

Al elegir estratégicamente los materiales durante la fase de diseño, los fabricantes pueden optimizar la eficiencia de la producción4 y la calidad del producto, impulsando en última instancia la competitividad en el mercado.

El policarbonato es ideal para productos de alta resistencia.Verdadero

El policarbonato ofrece alta resistencia y resistencia al calor, adecuado para productos duraderos.

Los materiales de mala calidad reducen los defectos de moldeo por inyección.FALSO

Los materiales de mala calidad aumentan defectos como burbujas e impurezas, lo que afecta la calidad del producto.

¿Qué papel juegan los ajustes de parámetros en el proceso de moldeo por inyección?

La configuración de parámetros en el moldeo por inyección es crucial para garantizar la calidad, la eficiencia y la consistencia del producto. Pero ¿qué papel específico desempeñan en este complejo proceso?

Los parámetros del moldeo por inyección determinan la temperatura, la presión y la velocidad del proceso, lo que afecta decisivamente la calidad y la eficiencia del producto final. Un ajuste adecuado es esencial para evitar defectos y garantizar la precisión.

Control de temperatura: clave para la calidad

Los ajustes de temperatura en el moldeo por inyección implican controlar las temperaturas del cilindro, la boquilla y el molde. La temperatura del cilindro debe adaptarse a las características del plástico para garantizar una fusión completa sin descomposición. Una temperatura de la boquilla ligeramente inferior a la del cilindro evita el goteo.

Por ejemplo, una temperatura de molde más alta puede mejorar el brillo y la planitud de la superficie en piezas con requisitos estéticos exigentes. Por el contrario, los plásticos cristalinos podrían beneficiarse de temperaturas de molde más bajas para acelerar la cristalización y aumentar la productividad.

Ajustes de presión: equilibrio entre fuerza y precisión

La presión en el moldeo por inyección se divide en presiones de inyección y de mantenimiento. La presión de inyección influye en la rapidez y la plenitud con la que el plástico fundido llena el molde. Para optimizar la fluidez y evitar inyecciones cortas, es importante calibrar esta presión con precisión.

Mantener la presión compensa la contracción durante el enfriamiento, manteniendo la precisión dimensional y la densidad. Los ajustes deben reflejar tanto las propiedades del plástico como la estructura de la pieza. Explore más sobre las técnicas de control de presión 5 para dominar este equilibrio.

Control de velocidad: sincronización del movimiento

La velocidad de inyección y la velocidad del tornillo son parámetros fundamentales en este proceso. Una inyección demasiado rápida puede provocar defectos como marcas de soldadura, mientras que un ritmo lento puede prolongar la duración del ciclo.

Seleccionar la velocidad correcta del tornillo es crucial para una fusión y transporte del plástico uniformes. Obtenga más información sobre los ajustes de velocidad óptimos 6 para diversos materiales y máquinas.

Garantizar la coherencia mediante la configuración de parámetros

La consistencia en la configuración de los parámetros garantiza la repetibilidad del proceso de moldeo por inyección. La supervisión y los ajustes regulares garantizan que cada ciclo se mantenga dentro de las tolerancias definidas, esenciales para obtener resultados de alta calidad.

Para profundizar su comprensión, considere explorar cómo los ajustes de parámetros impactan el tiempo de ciclo 7. Este conocimiento puede conducir a ciclos de producción más eficientes, reduciendo el desperdicio y mejorando el rendimiento.

La configuración de parámetros en el moldeo por inyección implica un delicado equilibrio entre calor, presión y velocidad. El dominio de estos factores garantiza no solo la calidad del producto final, sino también la eficiencia y la rentabilidad del proceso de producción.

La temperatura afecta el brillo de la superficie en el moldeo por inyección.Verdadero

Las temperaturas más altas del molde pueden mejorar el brillo y la planitud de la superficie.

La velocidad de inyección no afecta el tiempo del ciclo de moldeo.FALSO

Las velocidades de inyección lentas pueden prolongar los tiempos de ciclo, lo que afecta la eficiencia.

¿Cómo puede el mantenimiento del equipo mejorar la eficiencia del moldeo por inyección?

El mantenimiento adecuado de los equipos es crucial en el moldeo por inyección, ya que mejora la eficiencia y la calidad del producto. Pero ¿cómo afecta exactamente al proceso?

El mantenimiento de los equipos mejora la eficiencia del moldeo por inyección al garantizar la fiabilidad de la máquina, reducir el tiempo de inactividad y mantener condiciones óptimas de producción. El mantenimiento regular de la maquinaria y los equipos auxiliares previene defectos, garantiza la consistencia y prolonga la vida útil de los equipos.

La importancia de la confiabilidad de las máquinas

El mantenimiento de las máquinas de moldeo por inyección es esencial para su fiabilidad. Las revisiones y el mantenimiento periódicos garantizan el correcto funcionamiento de componentes como el sistema hidráulico y la transmisión mecánica. Esta fiabilidad minimiza las averías imprevistas que pueden detener la producción y provocar retrasos costosos.

Una máquina bien mantenida funciona sin problemas, lo que reduce el riesgo de producir piezas defectuosas. Por ejemplo, supervisar y reemplazar las piezas desgastadas del sistema hidráulico 8 puede prevenir problemas que podrían afectar la consistencia de la fuerza de sujeción o la presión de inyección.

Minimizar el tiempo de inactividad con mantenimiento preventivo

Las interrupciones en la fabricación pueden generar pérdidas financieras significativas y retrasos en la producción. Implementar un programa de mantenimiento preventivo ayuda a anticipar posibles fallos antes de que ocurran. Esto implica inspecciones rutinarias y la sustitución oportuna de piezas propensas al desgaste.

Los equipos auxiliares, como los secadores y los controladores de temperatura de los moldes, también requieren mantenimiento regular para evitar defectos relacionados con la humedad y mantener ajustes de temperatura precisos. Cuando todos los componentes funcionan a la perfección, la eficiencia de la producción aumenta considerablemente.

Garantizar la coherencia y la calidad

La calidad constante del producto es un sello distintivo de un moldeo por inyección eficiente. Mediante un mantenimiento adecuado de los equipos, los fabricantes pueden mantener los ajustes requeridos de temperatura, presión y velocidad, garantizando así que cada producto cumpla con las especificaciones de diseño.

Por ejemplo, un tornillo defectuoso en una máquina de moldeo por inyección podría provocar una fusión incorrecta del plástico, lo que causaría variaciones en el producto final. La limpieza y calibración periódicas de estas piezas son necesarias para mantener altos estándares de producción.

Prolongación de la vida útil del equipo

El mantenimiento regular no solo mejora la eficiencia, sino que también prolonga la vida útil de los equipos. Al abordar problemas menores con prontitud, los fabricantes pueden evitar averías graves que podrían requerir costosas reparaciones o reemplazos.

Invertir tiempo y recursos en mantenimiento puede generar ahorros a largo plazo y una operación más sostenible. Este enfoque fomenta una cultura de mejora continua 9 dentro del proceso de fabricación, donde la eficiencia y la calidad se optimizan continuamente.

El mantenimiento regular reduce el tiempo de inactividad del moldeo por inyección.Verdadero

Los controles rutinarios previenen averías y minimizan las paradas de producción.

Descuidar el mantenimiento de los equipos mejora la calidad del moldeo por inyección.FALSO

La falta de mantenimiento provoca defectos e inconsistencias en los productos.

Conclusión

Dominar estos factores clave garantiza una mayor eficiencia y productos de alta calidad. Reflexione sobre sus procesos y considere perfeccionarlos para obtener mejores resultados en el moldeo por inyección.

-

Descubra nuevas tecnologías que mejoran la eficiencia en los sistemas de enfriamiento de moldeo por inyección.: Hay muchos casos en los que el proceso de moldeo por inyección ha evolucionado debido a nuevas tecnologías, especialmente los sistemas de enfriamiento. ↩

-

Explore cómo los diferentes plásticos influyen en los resultados del moldeo por inyección: Características principales de los plásticos · Generalmente ligeros con una alta relación resistencia-peso. · Muy versátiles. · Moldeables en diferentes.. ↩

-

Descubra opciones de materiales sostenibles para una fabricación ecológica. Sulapac Universal Flex 35 es un material de moldeo por inyección sostenible, atractivo y funcional, con un 87 % de contenido de origen biológico certificado por el USDA ↩

-

Descubra cómo la selección estratégica de materiales mejora los procesos de fabricación. Algunos materiales pueden ser más difíciles de moldear que otros, lo que puede afectar el coste total y la eficiencia del proceso de producción. Disponibilidad: El material… ↩

-

Descubra métodos eficaces para ajustar la presión de sujeción y obtener resultados óptimos. La presión determina la calidad de la pieza terminada, los tiempos de ciclo y, en última instancia, el coste por pieza. Comprender la presión de inyección. Producto.. ↩

-

Encuentre asesoramiento de expertos para configurar velocidades óptimas para diversos materiales. Ajustar la velocidad de inyección ayuda a prevenir problemas como líneas de flujo o trampas de aire. 3. Tiempo de enfriamiento: El tiempo de enfriamiento es la duración de la pieza.. ↩

-

Aprenda cómo ajustar los parámetros puede optimizar la eficiencia de la producción. Ajustar la velocidad de inyección ayuda a prevenir problemas como líneas de flujo o trampas de aire. 3. Tiempo de enfriamiento: El tiempo de enfriamiento es la duración de la pieza.. ↩

-

Descubra cómo el mantenimiento del sistema hidráulico previene averías y garantiza un funcionamiento sin problemas. Además del mantenimiento inadecuado, el aceite hidráulico contaminado es una de las principales causas de fallas en las máquinas de moldeo por inyección. ↩

-

Conozca las estrategias para mejorar la eficiencia y la calidad en la fabricación. Los principales objetivos de la mejora continua en la fabricación incluyen aumentar la productividad y la eficiencia, erradicar el desperdicio y mejorar tanto a los empleados.. ↩