Imagine la emoción de ver que sus diseños cobran vida en una línea de producción perfecta. Diseñar moldes de múltiples cavidades es su boleto para lograr ese sueño.

Al diseñar moldes de múltiples cavidades, considere optimizar el diseño de la cavidad, equilibrar el flujo de materiales, implementar estrategias de enfriamiento efectivas y minimizar los defectos para una fabricación a gran escala eficiente y de alta calidad.

Recuerdo mis primeros días en diseño de moho, lidiando con las complejidades de los diseños de cavidad y el implacable desafío de mantener el equilibrio en el flujo de materiales. No se trata solo de hacerlo bien; Se trata de asegurarse de que todo funcione sin problemas, sin problemas. En las siguientes secciones, profundizaré en estos aspectos esenciales y compartiré estrategias que han demostrado ser invaluables durante mis años de experiencia. Ya sea que se esté embarcando en un nuevo proyecto o que busque refinar sus diseños actuales, estoy aquí para guiarlo con ideas que se han perfeccionado a través de la aplicación del mundo real.

La optimización del diseño de la cavidad reduce el tiempo de producción.Verdadero

El diseño adecuado de la cavidad garantiza un uso eficiente del espacio, acelerando la producción.

El flujo de material equilibrado no es crucial para la calidad del moho.FALSO

El flujo equilibrado previene defectos, asegurando una calidad constante entre las cavidades.

- 1. ¿Cómo afecta el diseño de la cavidad el rendimiento del molde?

- 2. ¿Cómo impacta el flujo de material en moldes de múltiples cavidades?

- 3. ¿Cómo puedo minimizar los defectos en los diseños de moldes de múltiples cavidades?

- 4. ¿Cómo puede garantizar una calidad de producción consistente?

- 5. ¿Cómo influyen los diferentes materiales en las opciones de diseño de moho?

- 6. Conclusión

¿Cómo afecta el diseño de la cavidad el rendimiento del molde?

¿Alguna vez se preguntó cómo el diseño de las cavidades en un molde puede cambiar todo, desde la eficiencia hasta la calidad en sus proyectos de moldeo por inyección?

El diseño de la cavidad afecta significativamente el rendimiento del moho, afectando el flujo del material, el enfriamiento y la calidad de la parte. El diseño óptimo asegura las tasas de relleno uniformes y reduce los defectos, mejorando la eficiencia de moldeo por inyección.

Comprender los diseños de la cavidad

Recuerdo cuando comencé a trabajar con moldes; Me sorprendió cómo los ajustes más pequeños en los diseños de cavidades podrían marcar una gran diferencia. Se trata de dónde se sientan esas cavidades dentro del molde. Esta disposición afecta el flujo del material, la eficiencia de enfriamiento 1 y la rapidez con que podemos producir piezas. Cuando clavamos el diseño, todo funciona más suave: hipo, mejor calidad.

Consideraciones de flujo de material

En mis primeros días, aprendí de la manera difícil de que el flujo de material desigual puede causar estragos en la calidad de la parte. Una vez tuve un proyecto donde las partes seguían saliendo deformadas. Después de cavar, nos dimos cuenta de que se trataba de cómo se colocaron las puertas y los corredores se equilibraron. Asegurarse de que el material fluya uniformemente es crucial.

- Colocación de la puerta: piense en ello como colocar un grifo; Quieres esa presión bien.

- Diseño del sistema de corredores: equilibrarlos es como asegurarse de que todas las mangueras de su jardín tengan la misma presión.

Eficiencia de enfriamiento

El tiempo de enfriamiento puede hacer o romper sus tiempos de ciclo. Durante uno de mis proyectos, la optimización de los canales de enfriamiento fue un cambio de juego. Reducimos los tiempos de enfriamiento significativamente, lo que no solo aumentó la eficiencia, sino que también mejoró la estabilidad del producto final.

| Tipo de diseño de cavidad | Impacto en la eficiencia de enfriamiento |

|---|---|

| Simétrico | Enfriamiento uniforme |

| Asimétrico | Posibles puntos críticos |

Implicaciones de calidad y costo

He visto diseños mal diseñados que conducen a defectos como marcas de sumidero o líneas de soldadura, una pesadilla para la estética y la integridad. Estos problemas realmente pueden aumentar los costos debido a los reelaborados o los materiales desperdiciados.

- Reducción de defectos: un diseño optimizado actúa como una medida preventiva.

- Centración de rentabilidad: los ciclos más cortos significan menos dinero gastado.

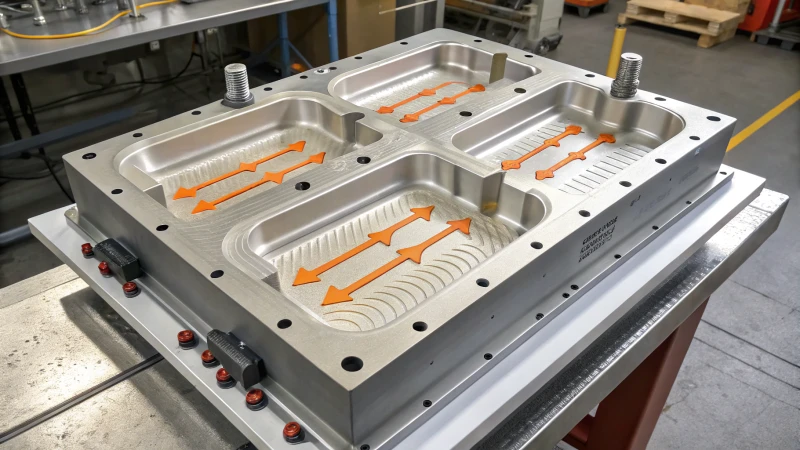

Estudio de caso: moldes de múltiples cavidades

Los moldes de múltiples cavidades fueron particularmente desafiantes cuando los encontré por primera vez. Asegurar que cada cavidad tenía las mismas condiciones era como un rompecabezas. Pero una vez que lo logramos correctamente usando Flow Analysis Tools 2 , fue como voltear un interruptor, todo solo hizo clic en su lugar.

Al comprender realmente estos elementos, descubrí que las decisiones estratégicas en el diseño del diseño de la cavidad podrían mejorar significativamente el rendimiento del moho y la calidad del producto. Son esos pequeños ajustes y una planificación cuidadosa los que marcan la diferencia.

Los diseños simétricos aseguran una eficiencia de enfriamiento uniforme.Verdadero

Los diseños de cavidad simétricos proporcionan un enfriamiento un enfriamiento, reduciendo los puntos críticos.

El diseño de la mala cavidad aumenta la velocidad de producción.FALSO

Los diseños ineficientes causan defectos, ralentizando la producción debido a la reelaboración.

¿Cómo impacta el flujo de material en moldes de múltiples cavidades?

Cuando comencé a trabajar con moldes de múltiples cavidades, el concepto de flujo de material parecía desalentador. Pero dominarlo puede marcar la diferencia para lograr la calidad del producto de primer nivel.

El flujo adecuado de material en moldes de múltiples cavidades garantiza una distribución uniforme, algo crucial para mantener la calidad y la consistencia, reducir los defectos y aumentar la eficiencia de la producción.

Comprender la dinámica del flujo de materiales

Cuando pienso en mis primeros días en el diseño de moldes, recuerdo el desafío de gestionar el flujo de materiales. Era como intentar dirigir una sinfonía: cada cavidad tenía que llenarse de manera uniforme para evitar cualquier discordia en el producto final. En un molde de múltiples cavidades, el flujo de material afecta la forma en que se llena cada cavidad y el flujo desigual puede provocar variaciones en las dimensiones y propiedades del producto.

Gestionar la viscosidad del material 3 es crucial, ya que diferentes caudales pueden provocar presiones y temperaturas fluctuantes entre las cavidades. Aprendí que controlar estas variables es clave para lograr resultados consistentes.

Factores que influyen en el flujo de materiales

Varios factores influyen en el flujo de materiales:

| Factor | Descripción |

|---|---|

| Temperatura | Afecta la viscosidad; temperaturas más altas reducen la viscosidad, lo que permite un flujo más fácil. |

| Presión | Influye en la distancia y la rapidez con la que el material fluye hacia las cavidades. |

| Diseño de moldes | La disposición de las cavidades y los sistemas de canales pueden afectar la uniformidad del flujo. |

A menudo me recuerdo a mí mismo y a mi equipo que considerar estos factores durante la fase de diseño puede optimizar significativamente el rendimiento del molde.

Desafíos en los moldes de múltiples cavidades

Un desafío importante es equilibrar el flujo en todas las cavidades. Recuerdo una época en la que el flujo desigual provocaba defectos como tomas cortas o flash, lo cual era bastante frustrante.

La implementación del software de simulación de flujo 4 ha cambiado las reglas del juego para mí, prediciendo problemas potenciales y permitiendo ajustes antes de que comience la fabricación.

Optimización del flujo de materiales

Optimizar el flujo de materiales implica:

- Ajustar la ubicación de las compuertas para garantizar un llenado equilibrado.

- Empleando materiales avanzados que ofrecen características de flujo consistentes.

- Utilizar los canales de enfriamiento 5 de manera eficiente para mantener una temperatura uniforme en todo el molde.

Estas estrategias me han ayudado a lograr resultados de alta calidad y al mismo tiempo minimizar el desperdicio y los tiempos de ciclo. Equilibrar estos elementos requiere precisión y una comprensión profunda de las propiedades de los materiales involucrados. Es como afinar un instrumento; una vez que lo haces bien, todo armoniza perfectamente.

El flujo desigual en moldes de múltiples cavidades provoca defectos en el producto.Verdadero

El flujo desigual provoca inconsistencias como tomas cortas o flashes.

Una temperatura más alta aumenta la viscosidad del material en los moldes.FALSO

Las temperaturas más altas reducen la viscosidad, lo que facilita el flujo.

¿Cómo puedo minimizar los defectos en los diseños de moldes de múltiples cavidades?

¿Alguna vez se ha estado rascando la cabeza por esos molestos defectos en los diseños de moldes de múltiples cavidades?

Para minimizar los defectos en los diseños de moldes de múltiples cavidades, optimice la disposición de las cavidades, mantenga un espesor de pared constante, controle la temperatura con precisión y realice un mantenimiento regular para mejorar la consistencia del producto y abordar problemas comunes.

Importancia del diseño de la cavidad

Ah, el arte de planificar el diseño de una cavidad. Recuerdo mi primer proyecto donde todo parecía perfecto en el papel, pero la realidad era una serie de piezas deformadas. Alinear las cavidades simétricamente es como ordenar un rompecabezas; mantiene el flujo de material sin problemas, equilibrando la presión y la temperatura en todas las piezas. Piense en ello como garantizar que todos reciban una porción justa del pastel.

- Simetría : esto es clave para una distribución uniforme, como asegurarse de que todos los que están en la fila en un buffet reciban porciones iguales.

- Espaciado : al igual que el distanciamiento social, el espaciado adecuado reduce la concentración de calor no deseada.

Selección de materiales y espesor de pared

Elegir el material adecuado es como elegir las zapatillas para correr adecuadas: algo fundamental para el rendimiento. He aprendido que los materiales con buenas características de flujo y espesor de pared optimizado 6 pueden cambiar las reglas del juego. Esto ayuda a evitar esas desagradables marcas de hundimiento y huecos que aparecen cuando menos se espera.

| Tipo de material | Característica de flujo | Problemas comunes reducidos |

|---|---|---|

| polipropileno | Alto | Deformación, contracción |

| ABS | Medio | Defectos de acabado superficial |

| policarbonato | Bajo | Vacíos internos |

Control de temperatura

Una vez subestimé el poder del control de la temperatura y eso me enseñó una lección que no olvidaré. El uso de sensores para controlar la temperatura ayuda a mantener la uniformidad, un paso esencial para evitar problemas de enfriamiento desigual. Esto evita problemas comunes 7 como el enfriamiento desigual.

Mantenimiento e inspección

Los chequeos regulares no son solo para autos, también son vitales para moldes. Imagina descubrir una pequeña abrasión demasiado tarde. Las inspecciones regulares pueden salvarlo de sorpresas inesperadas. Un horario sólido para el mantenimiento asegura que todo permanezca en la mejor forma.

- Desgaste : esté atento a las abrasiones o deformidades.

- Limpieza : al igual que mantener un espacio de trabajo ordenado, la limpieza evita la contaminación que podría obstaculizar el rendimiento.

Optimización de parámetros de proceso

La velocidad de inyección, la presión y el tiempo de enfriamiento se siente como ajustar un instrumento musical. Cada ajuste lo acerca a la producción sin defectos. Adapte estos ajustes para que se ajusten al material específico y el diseño necesite lograr resultados óptimos.

Uso de software de simulación

Imagine prever posibles defectos antes de comenzar la producción, como tener una bola de cristal. Las herramientas de simulación son sus mejores amigos aquí, lo que le permite hacer ajustes desde el principio, aumentando la calidad del producto 8 .

El diseño de la cavidad simétrica reduce la deformación.Verdadero

La simetría en el diseño de la cavidad asegura una distribución de material incluso, reduciendo la deformación.

El policarbonato tiene altas características de flujo.FALSO

El policarbonato tiene bajas características de flujo, que conducen a vacíos internos.

¿Cómo puede garantizar una calidad de producción consistente?

¿Alguna vez se preguntó cómo algunos fabricantes lograron consistentemente su calidad de producción, mientras que otros luchan? Permítanme compartir algunas estrategias que han sido cambiadores de juego en mi experiencia.

Asegure una calidad de producción constante a través del mantenimiento regular de equipos, la estricta adhesión SOP, la capacitación continua de los empleados y el control de calidad efectivo, la reducción de los defectos y la eficiencia de aumento.

Mantenimiento del equipo: la columna vertebral de la calidad

Recuerdo mi primer gran proyecto en el que un fallo de equipo menor causó un gran revés. Eso me enseñó de la manera difícil de que el mantenimiento regular del equipo 9 no es solo importante, es vital. La programación de chequeos y actualizaciones mantiene todo funcionando sin problemas y evita que los tiempos inesperados que pueden desechar todo su horario.

- CHECKS DE RUTINE : consigo implementar controles diarios, lo que ayuda a atrapar problemas como el desgaste antes de que se intensifiquen.

- Calibración : las herramientas de calibración regular aseguran la precisión, lo cual es clave para mantener la consistencia.

Procedimientos operativos estándar ( SOP )

La creación de procedimientos operativos estándar se sintió como una tarea al principio, pero ahora los veo como un enfoque estructurado 10 que ahorra tiempo y energía. Proporcionan instrucciones claras para que todos en el equipo sepan exactamente qué hacer, reduciendo la variabilidad y la confusión.

| Beneficio | Descripción |

|---|---|

| Claridad | Pautas claras para los procesos. |

| Consistencia | Uniformidad a través de la producción. |

Formación continua de los empleados

Mantenerse al día con las últimas técnicas a través de los programas de capacitación 11 ha sido crucial para mí y mi equipo. Las sesiones de entrenamiento regulares aseguran que nos mantengamos al tanto de nuestro juego, mejorando nuestras habilidades y eficiencia.

- Talleres : Realizamos talleres mensuales para mantenerse actualizados sobre nuevos métodos.

- Certificaciones : Siempre aliento a mi equipo a obtener certificaciones de la industria relevantes para aumentar sus credenciales y confianza.

Herramientas de control de calidad

herramientas de control de calidad avanzadas 12 como el control de procesos estadísticos y Six Sigma ha sido transformador. Estas herramientas ofrecen información invaluable sobre nuestros procesos de producción, lo que nos permite intervenir antes de que surjan problemas.

- Control estadístico del proceso : esto nos ayuda a monitorear las tendencias de producción de manera efectiva.

- Six Sigma : se centra en reducir la variación, lo cual es crucial para mantener la consistencia.

Al implementar estas estrategias, he visto de primera mano cómo los fabricantes pueden construir un marco robusto para una calidad de producción constante, cumpliendo con los estándares internos y las expectativas del cliente con facilidad.

Las verificaciones de equipos de rutina evitan los tiempos de inactividad inesperados.Verdadero

Los controles regulares identifican el desgaste temprano, asegurando el rendimiento máximo.

Los SOP aumentan la variabilidad en los procesos de producción.FALSO

Los SOP reducen la variabilidad al proporcionar instrucciones claras y consistentes.

¿Cómo influyen los diferentes materiales en las opciones de diseño de moho?

¿Alguna vez se preguntó cómo el material que elija puede cambiar totalmente el juego en el diseño de moho? ¡Es fascinante! Déjame guiarte a través de él.

Los materiales impactan el diseño del moho al influir en las tasas de enfriamiento, la viscosidad y la contracción, configurando así la geometría del moho, el diseño de enfriamiento y el acabado superficial para garantizar una excelente calidad del producto.

Impacto en las tasas de enfriamiento

Recuerdo la primera vez que me di cuenta de cuánta conductividad térmica podría afectar las tasas de enfriamiento. Fue durante un proyecto con aluminio, que se enfría mucho más rápido que la mayoría de los plásticos. Esto significaba que tenía que repensar los diseños del canal de enfriamiento 13 para evitar la deformación. Por otro lado, al tratar con materiales que tenían una conductividad térmica más baja, aprendí la importancia de extender los ciclos de enfriamiento para garantizar que la calidad del producto no fuera comprometida.

Consideraciones de viscosidad

La viscosidad es otro aspecto intrigante. Imagine esto: trabajar con termoplásticos de alta viscosidad se sintió como tratar de apretar la miel a través de una pajita. Se hizo evidente que los moldes requerían puertas y corredores más grandes para acomodar el flujo del material. Por el contrario, los materiales de baja viscosidad como el caucho líquido de silicona nos permitieron jugar con diseños más intrincados, similares a la pintura con un cepillo fino. Aquí hay una instantánea rápida:

| Tipo de material | Viscosidad típica | Implicación del diseño |

|---|---|---|

| Termoplásticos | Alto | Puertas más grandes |

| Caucho de silicona líquida | Bajo | Puertas más pequeñas |

Factores de contracción

Una lección que aprendí de la manera difícil fue sobre la contracción. Los polímeros cristalinos, por ejemplo, se encogen significativamente más que los amorfos. Esto significaba tener que ajustar constantemente mis cálculos para evitar sorpresas no deseadas en las dimensiones finales. Imagine diseñar una caja de teléfono elegante solo para que termine un poco muy ajustado o suelto, se trata de obtener esas medidas compensatorias 14 correctamente.

Acabado superficial y textura

La capacidad de un material para lograr un acabado superficial liso puede hacer o romper la estética final de un producto. Los metales generalmente ofrecen acabados más suaves en comparación con algunos plásticos, que a menudo tengo que recordarme al diseñar productos que necesiten un aspecto de alta gama. Comprender estas capacidades de textura 15 se ha convertido en una segunda naturaleza.

Impacto Ambiental y Sostenibilidad

Hoy en día, la sostenibilidad no se puede ignorar. Si bien los materiales biodegradables son excelentes para reducir el impacto ambiental, traen su propio conjunto de desafíos en el diseño de moho. Descubrir cómo equilibrar los materiales ecológicos con la funcionalidad de diseño es un viaje continuo. Se trata de adoptar estas implicaciones ambientales 16 y encontrar soluciones innovadoras.

Los moldes de aluminio requieren menos tiempo de enfriamiento que los de plástico.Verdadero

La alta conductividad térmica del aluminio conduce a un enfriamiento más rápido que los plásticos.

Los materiales de alta viscosidad necesitan puertas más pequeñas en el diseño de moho.FALSO

Los materiales de alta viscosidad requieren puertas más grandes para un relleno de moho efectivo.

Conclusión

El diseño de moldes de múltiples cavidades requiere optimizar el diseño de la cavidad, el flujo de materiales, la eficiencia de enfriamiento y la reducción de defectos para mejorar la calidad de producción y la eficiencia en la fabricación a gran escala.

-

Aprenda cómo los diferentes diseños de cavidades afectan la eficiencia de enfriamiento, influyen en los tiempos del ciclo y la calidad de la parte. ↩

-

Explore estrategias efectivas utilizando herramientas de análisis de flujo para optimizar los diseños de cavidades para mejorar el rendimiento del molde. ↩

-

Comprender la viscosidad del material ayuda a optimizar el moldeo por inyección controlando las tasas de flujo y garantizando una calidad de pieza uniforme. ↩

-

El software de simulación de flujo identifica defectos potenciales en el diseño de moho, lo que ayuda a los diseñadores a hacer los ajustes necesarios previos a la producción. ↩

-

Los canales de enfriamiento mantienen temperaturas uniformes, reducen los tiempos del ciclo y aseguran una calidad de pieza constante. ↩

-

Comprender la optimización del grosor de la pared ayuda a mejorar la calidad de la parte al garantizar una distribución y enfriamiento de materiales uniforme. ↩

-

El control de la temperatura es vital para la calidad de pieza constante y la prevención de defectos en el moldeo por inyección. ↩

-

El software de simulación permite la detección temprana de posibles fallas de diseño, ahorrando tiempo y recursos. ↩

-

Descubra por qué el mantenimiento regular es fundamental para mantener la eficiencia de la maquinaria y prevenir defectos. ↩

-

Aprenda cómo los SOP estandarizan los procesos, asegurando la consistencia en las líneas de producción. ↩

-

Explore la importancia de la capacitación continua de los empleados en el mantenimiento de la producción de alta calidad. ↩

-

Descubra cómo las herramientas avanzadas mejoran el control de calidad, la reducción de los defectos y el aumento de la eficiencia. ↩

-

Descubra las mejores prácticas para diseñar canales de enfriamiento eficientes en moldes de aluminio para optimizar la velocidad de producción y la calidad del producto. ↩

-

Aprenda técnicas para compensar efectivamente la contracción del material en el diseño de moho, asegurando las dimensiones finales del producto precisas. ↩

-

Explore los métodos para lograr acabados superficiales superiores en productos moldeados por inyección, mejorando el atractivo y la funcionalidad estética. ↩

-

Comprenda los beneficios ambientales y los desafíos del uso de materiales biodegradables en los procesos de moldeo. ↩