¿Quieres mejorar tus habilidades de diseño de moldes de inyección? Yo también lo he experimentado. Puede parecer demasiado a la vez. ¡Vamos a entenderlo paso a paso juntos!

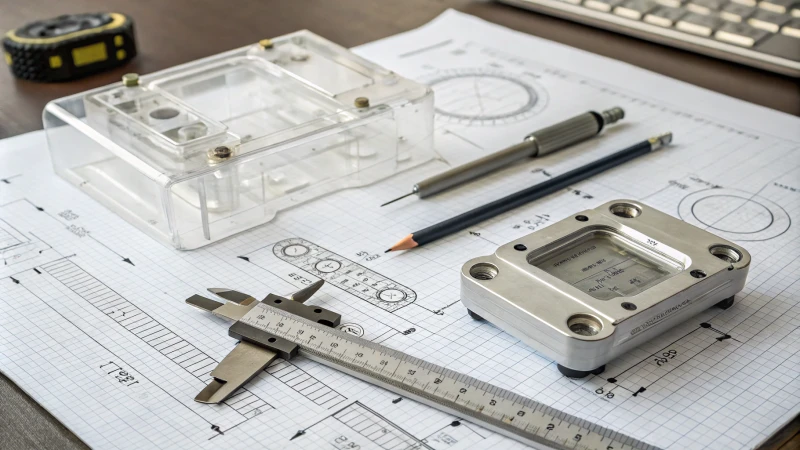

Al diseñar un molde de inyección, tenga en cuenta la forma del producto, el tamaño, el espesor de la pared, la precisión, los requisitos funcionales y el sistema de enfriamiento para garantizar una producción eficiente, alta calidad y rentabilidad.

Cuando empecé a diseñar moldes de inyección, comprendí la importancia de centrarme en los factores clave. La forma del producto, el grosor de las paredes y los sistemas de refrigeración son esenciales. Recuerdo el estrés de trabajar en un molde complejo para la carrocería de un coche. Reconocer estos elementos lo cambió todo. Logramos una producción rápida y resultados de primera calidad. Cada diseño de molde presenta sus propios desafíos. ¡Un conocimiento útil nos ayuda a afrontarlos sin miedo!

La forma del producto influye significativamente en el diseño del molde de inyección.Verdadero

La forma del producto determina la complejidad y funcionalidad del molde, influyendo en la eficiencia y calidad de la producción.

El diseño del sistema de enfriamiento es irrelevante en el moldeo por inyección.FALSO

Un sistema de enfriamiento bien diseñado es esencial para controlar los tiempos de ciclo y garantizar la calidad del producto durante el moldeo por inyección.

- 1. ¿Cómo influyen la forma y el tamaño del producto en el diseño del molde?

- 2. Comprender cómo la forma y el tamaño del producto afectan el diseño del molde

- 3. ¿Cómo afecta el espesor de la pared a los procesos de moldeo por inyección?

- 4. ¿Por qué son fundamentales los requisitos de precisión para la creación de moldes?

- 5. ¿Cuáles son las mejores prácticas para el diseño de sistemas de enfriamiento en moldes?

- 6. ¿Cómo puede la selección del material afectar el rendimiento y el costo del molde?

- 7. Conclusión

¿Cómo influyen la forma y el tamaño del producto en el diseño del molde?

¿Has reflexionado sobre la compleja relación entre la forma y el tamaño del producto en el diseño de moldes? Es un proceso muy interesante. Es esencial para una fabricación exitosa. Me gustaría compartir mis conocimientos contigo.

La forma y el tamaño del producto inciden significativamente en el diseño del molde al influir en la geometría, los requisitos de enfriamiento, la precisión y los métodos de desmoldeo, lo que garantiza resultados de alta calidad y una eficiencia de fabricación optimizada.

Comprender cómo la forma y el tamaño del producto afectan el diseño del molde

Comprender cómo la forma y el tamaño del producto afectan el diseño de moldes es más que una tarea técnica. Requiere creatividad e innovación. Estas características guían el diseño de moldes. La forma y el tamaño influyen en nuestras decisiones. Nos orientan hacia soluciones que se ajustan tanto a las especificaciones como a las necesidades de los usuarios.

El impacto de la forma del producto en la geometría del molde

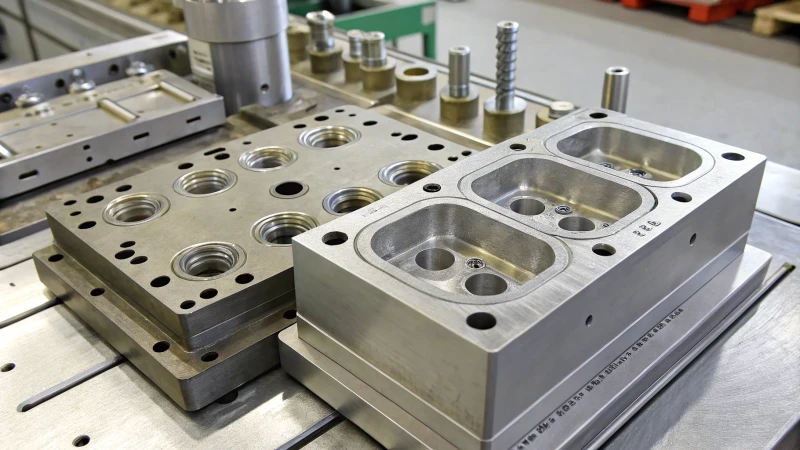

La forma del producto influye considerablemente en la geometría del molde. Imagine un proyecto en el que diseña una pieza compleja para un automóvil. Ver una geometría compleja indica la necesidad de características especiales en el molde, como guías o partes superiores inclinadas, para un desmoldeo suave. Un ejemplo clásico es una pieza automotriz, donde una carcasa grande requiere una disposición intrincada de los canales de refrigeración para garantizar una refrigeración uniforme y evitar defectos.

Consideraciones de tamaño en el diseño de moldes

El tamaño también juega un papel crucial. Para productos más grandes, como las cubiertas de electrodomésticos, el molde debe ser muy resistente. Recuerdo haber trabajado en un molde enorme para electrodomésticos. ¡Mantenerlo resistente sin perder eficacia de refrigeración fue difícil! Los moldes más grandes suelen requerir sistemas de refrigeración avanzados, lo que influye enormemente en la calidad del producto final.

| Consideración de tamaño | Efectos sobre el moldeo | Soluciones |

|---|---|---|

| Grande | Se necesita una estructura robusta | Sistemas de refrigeración avanzados |

| Pequeño | Mayor velocidad de producción | Diseños simplificados |

Variabilidad del espesor de la pared

El grosor de la pared es un elemento crítico. Un grosor desigual puede interrumpir el proceso de moldeo por inyección. Trabajar con piezas de paredes gruesas me generó problemas de refrigeración, lo que aumentó el tiempo de producción y causó defectos como marcas de contracción. Mi solución consistió en ajustar la posición de las compuertas y optimizar los canales de refrigeración.

| Espesor de la pared | Efectos sobre el moldeo | Soluciones |

|---|---|---|

| Grueso | Tiempos de enfriamiento más largos | Canales de enfriamiento densos |

| Delgado | Riesgo de defectos | Puertas multipunto para llenado |

Requisitos de precisión en el diseño de moldes

Los productos de alta precisión exigen un cuidado especial. La fabricación de moldes para lentes delicadas o carcasas electrónicas es muy exigente; las tolerancias se vuelven cruciales. La precisión dimensional depende de materiales de alta calidad y equipos precisos.

Los requisitos funcionales influyen en la estructura del molde

Las necesidades funcionales pueden influir de forma compleja en el diseño del molde. Por ejemplo, los productos impermeables necesitan superficies lisas y sin poros para mantener su integridad.

Alineación del molde con los parámetros de la máquina de moldeo por inyección

El diseño del molde debe coincidir con los parámetros de la máquina de moldeo por inyección; conocer la fuerza de sujeción, la carrera del molde y el volumen de inyección es esencial para evitar problemas en el equipo causados por desajustes de tamaño.

Consideraciones de presión y velocidad en el moldeo por inyección

Elegir la presión y la velocidad de inyección adecuadas agrega complejidad; los plásticos de alta viscosidad requieren ajustes precisos para mantener la calidad del producto y optimizar la eficiencia.

Gestión del tiempo y la temperatura de enfriamiento

Los sistemas de enfriamiento tienen un gran impacto en el diseño del molde, ya que afectan significativamente los tiempos de ciclo; los canales de enfriamiento efectivos aumentan la eficiencia de la producción y garantizan la integridad del producto.

Cómo elegir los materiales de molde adecuados

La selección del material en el diseño del molde depende de las necesidades del producto; los moldes de alto rendimiento necesitan materiales resistentes como el acero P20 o H13, conocidos por su durabilidad, mientras que equilibrar las consideraciones presupuestarias es crucial.

Estrategias de control de costos en el diseño de moldes

Gestionar los costos de producción y al mismo tiempo garantizar la calidad es un desafío constante; racionalizar las estructuras ayuda a reducir los costos y, al mismo tiempo, cumplir con los estándares de rendimiento resulta gratificante.

Técnicas de desmoldeo personalizadas para la forma del producto

Ahora, analicemos los métodos de desmoldeo adaptados a las formas del producto; elegir la técnica correcta es crucial ya que me he encontrado con situaciones en las que el uso de un método de expulsión para formas estándar me salvó de problemas.

Las formas de productos complejas requieren características de molde especializadas.Verdadero

Las características especializadas del molde, como las correderas, son esenciales para desmoldar geometrías complejas, lo que garantiza una producción efectiva sin defectos.

Los productos más grandes requieren diseños de moldes más simples.FALSO

Los productos más grandes en realidad requieren estructuras de moldes más robustas y sofisticadas para mantener la integridad y la eficiencia en los procesos de fabricación.

¿Cómo afecta el espesor de la pared a los procesos de moldeo por inyección?

¿Alguna vez has pensado en cómo el grosor de la pared podría transformar todo en el moldeo por inyección? Es fascinante y muy importante. El grosor de la pared es fundamental. Exploremos por qué conocer este aspecto mejora tus diseños y la eficiencia de la producción.

El espesor de pared influye significativamente en el moldeo por inyección, al influir en los patrones de llenado, los tiempos de enfriamiento y los posibles defectos. Una gestión adecuada garantiza resultados de alta calidad y una producción eficiente.

Comprensión del impacto del espesor de la pared en el llenado y el enfriamiento

El espesor de pared es un factor crítico en el proceso de moldeo por inyección. Influye directamente en cómo una pieza moldeada se llena y se enfría dentro del molde. Por ejemplo, las piezas de paredes gruesas tardan considerablemente más en enfriarse que las de paredes delgadas. Este tiempo de enfriamiento prolongado puede provocar defectos como marcas de contracción y porosidad.

Para gestionar eficazmente estos problemas, los diseñadores deben considerar varias estrategias:

- Posicionamiento de la compuerta : ajustar la ubicación de la compuerta puede ayudar a garantizar que el plástico fundido llene el molde de manera uniforme, reduciendo el riesgo de defectos.

- Diseño de canales de enfriamiento : la implementación de canales de enfriamiento más densos en áreas con paredes más gruesas puede mejorar significativamente la eficiencia de enfriamiento.

Por ejemplo, consideremos un producto con diferentes espesores de pared:

| Espesor de la pared (mm) | Tiempo de enfriamiento (s) | Posibles defectos |

|---|---|---|

| 2 | 5 | Mínimo |

| 5 | 10 | Contracción |

| 10 | 15 | Poros |

El papel de la precisión en el diseño de moldes

Los productos de alta precisión, como lentes ópticas o carcasas de componentes electrónicos, exigen un control estricto de la precisión del molde. El espesor de la pared juega un papel fundamental; las desviaciones pueden provocar problemas funcionales en el producto final. Los diseñadores deben tener en cuenta:

- Tolerancias dimensionales : garantizar que el molde pueda producir piezas dentro de las tolerancias especificadas, que pueden variar según el espesor de la pared.

- Rugosidad de la superficie : Las paredes más gruesas pueden requerir procesos de acabado adicionales para lograr la calidad de superficie deseada.

Al diseñar moldes para aplicaciones de alta precisión, es esencial incorporar características que minimicen la deformación debido al espesor variable de la pared, como estructuras de soporte 1 .

Consideraciones sobre el sistema de enfriamiento

La disposición del sistema de refrigeración debe adecuarse a las propiedades térmicas de los materiales utilizados y al espesor de la pared del producto. Cada plástico tiene requisitos de refrigeración específicos:

- Plásticos cristalinos : estos materiales a menudo requieren una consideración cuidadosa del rango de temperatura de cristalización durante el enfriamiento.

- Plásticos no cristalinos : pueden enfriarse uniformemente, pero las variaciones en el espesor de la pared aún pueden afectar las velocidades de enfriamiento.

Un sistema de refrigeración bien diseñado optimizará los tiempos de ciclo y mejorará la eficiencia de la producción. A continuación, se presenta una comparación de las estrategias de refrigeración:

| Tipo de plástico | Método de enfriamiento ideal | Reducción del tiempo de enfriamiento |

|---|---|---|

| Cristalino | Enfriamiento a temperatura controlada | 20% |

| No cristalino | Canales de refrigeración estándar | 15% |

Implicaciones en los costos de fabricación

Seleccionar el espesor de pared adecuado influye no solo en la calidad del producto, sino también en los costos de producción. Unas paredes más gruesas pueden requerir materiales de mayor calidad, lo que puede incrementar los costos generales. Las consideraciones clave incluyen:

- Selección de materiales : Es posible que se requieran aceros para moldes de alta calidad para que los moldes de paredes gruesas resistan la tensión.

- Costos de procesamiento : Los moldes más gruesos pueden requerir técnicas de procesamiento más complejas que aumentan los costos de mano de obra.

Es esencial equilibrar los requisitos de calidad con las consideraciones de costos mediante:

- Simplificar las estructuras de los moldes cuando sea posible.

- Evaluación de métodos de procesamiento para evaluar su eficiencia.

Factores de desmoldeo y expulsión

El espesor de la pared también influye en el proceso de desmoldeo de una pieza. Las zonas más gruesas pueden requerir técnicas de desmoldeo especializadas para evitar daños durante la expulsión. Los puntos clave incluyen:

- Posicionamiento de expulsión : evitar puntos débiles en el diseño ayuda a mantener la integridad del producto durante la expulsión.

- Cálculo de la fuerza de eyección : es necesario realizar un cálculo adecuado en función del espesor de la pared para evitar defectos como el blanqueamiento superior.

El uso de métodos de desmoldeo adecuados puede mejorar significativamente la tasa de éxito de los procesos de expulsión:

| Método de desmoldeo | Aplicación ideal |

|---|---|

| Eyector Eyección | Piezas generales sin socavones |

| Desmoldeo del deslizador | Piezas con estructuras socavadas |

| Eyector inclinado | Productos que requieren una manipulación cuidadosa |

Y al considerar estos aspectos relacionados con el espesor de la pared, los diseñadores y fabricantes pueden optimizar sus procesos de moldeo por inyección de manera efectiva.

Las paredes más gruesas aumentan el tiempo de enfriamiento en el moldeo por inyección.Verdadero

Las piezas con paredes más gruesas tardan más en enfriarse, lo que genera posibles defectos como contracción y porosidad.

El espesor de la pared no tiene impacto en la precisión del molde.FALSO

Las variaciones en el espesor de la pared pueden causar problemas funcionales, lo que hace que el control de precisión sea esencial en el diseño de moldes.

¿Por qué son fundamentales los requisitos de precisión para la creación de moldes?

¿Alguna vez te has preguntado por qué la precisión es fundamental al crear moldes? La precisión va más allá de simplemente asegurar que las piezas encajen correctamente. Cada producto debe ser excelente. Este detalle es esencial. ¡Exploremos por qué la precisión es fundamental en este trabajo!

La precisión en la creación de moldes es vital, ya que influye en la calidad, el rendimiento y el coste del producto. Factores clave como la forma, el espesor de pared y los parámetros de inyección deben gestionarse meticulosamente para garantizar resultados óptimos.

Comprender la precisión en la creación de moldes

Los requisitos de precisión son vitales para la creación de moldes, ya que afectan directamente la calidad, el rendimiento y el costo del producto. Los moldes de alta precisión garantizan que los productos cumplan con estrictas tolerancias dimensionales, lo cual es crucial para aplicaciones en diversas industrias, como la automotriz y la electrónica de consumo.

Por ejemplo, considere las lentes ópticas, donde incluso una ligera desviación puede provocar defectos funcionales significativos. Los requisitos de precisión de estos componentes exigen técnicas avanzadas de diseño de moldes y mecanizado.

Factores del producto que afectan la precisión

-

Forma y tamaño : La forma de un producto determina la geometría de la cavidad del molde. Los diseños complejos suelen requerir características especiales para facilitar su extracción.

- Los productos de mayor tamaño requieren moldes de mayor resistencia y diseños de refrigeración más sofisticados para garantizar una distribución uniforme de la temperatura durante la producción. Un ejemplo es la producción de una carrocería de automóvil de gran tamaño, que exige una cuidadosa consideración de la estructura del molde y los canales de refrigeración para evitar defectos.

-

Espesor de la pared : Las variaciones en el espesor de la pared pueden afectar considerablemente el moldeo. Las secciones gruesas se enfrían más lentamente, lo que puede provocar defectos como marcas de contracción.

- Para evitar estos problemas, los diseñadores suelen cambiar la posición de las compuertas o añadir canales de refrigeración densos en piezas gruesas. Equilibrar esto es clave.

| Espesor de la pared | Impacto en el enfriamiento | Ajustes de diseño |

|---|---|---|

| Grueso | Enfriamiento más prolongado | Ajustar la posición de la puerta |

| Delgado | Enfriamiento más rápido | Aumentar los canales de enfriamiento |

- Requisitos funcionales:Las funciones especiales como la impermeabilización deben reflejarse en el diseño del molde.

- Por ejemplo, las piezas impermeables requieren estructuras de molde meticulosas para garantizar la integridad de la superficie y evitar grietas que podrían provocar fallas.

Factores del proceso de moldeo por inyección

-

Parámetros de la máquina : El molde debe coincidir con la configuración de la máquina de inyección, como la fuerza de sujeción y el volumen de inyección.

- Los desajustes pueden provocar inyecciones incompletas o dañar el equipo; la alineación precisa es vital entre el molde y la maquinaria.

-

Presión y velocidad de inyección : diferentes materiales necesitan una presión y una velocidad específicas.

- Para plásticos gruesos, suele ser necesario trabajar a alta presión y baja velocidad. Un molde bien diseñado ayuda a optimizar el tamaño de los canales y las compuertas.

Factores de material y costo

- Selección de materialesLos materiales adecuados son cruciales para la durabilidad y la precisión.

- Es posible que se necesiten aceros o aleaciones de alta calidad para moldes que requieren un buen rendimiento; elegir el material adecuado es realmente importante para la longevidad.

| Material del molde | Solicitud | Beneficios |

|---|---|---|

| Acero P20 | Producción general | Buena resistencia al desgaste |

| Acero H13 | Necesidades de alta precisión | Excelente tenacidad |

- Control de costos de producción : equilibrar la calidad con el costo es clave; un buen diseño evita detalles innecesarios y mantiene la precisión.

Factores de desmoldeo y expulsión

- Métodos de desmoldeo : El método de desmoldeo elegido afecta en gran medida la calidad del producto; las opciones incluyen expulsión por eyector o desmoldeo deslizante para productos con socavones.

- Fuerzas de eyección:El cálculo correcto de las fuerzas de expulsión evita daños durante el desmoldeo.

- Demasiada fuerza puede provocar defectos; muy poca puede dificultar la expulsión; una planificación cuidadosa garantiza un funcionamiento sin problemas.

Lograr precisión en la creación de moldes requiere comprender diversos factores que afectan la calidad, la eficiencia y el costo del producto final. Cada pieza, desde la forma del molde hasta la extracción de los productos, desempeña un papel fundamental en el correcto funcionamiento de los moldes en las fábricas. Para más información sobre las mejores prácticas de moldeo de precisión, visite los estándares de diseño de moldes 2 .

Los moldes de precisión mejoran la calidad del producto en los procesos de fabricación.Verdadero

Los moldes de alta precisión garantizan que los productos cumplan con las tolerancias dimensionales, cruciales para la calidad y el rendimiento en todas las industrias.

Las formas complejas requieren diseños de moldes más simples para lograr eficiencia.FALSO

De hecho, los diseños intrincados requieren características de molde avanzadas para garantizar un desmoldeo adecuado y resultados de calidad.

¿Cuáles son las mejores prácticas para el diseño de sistemas de enfriamiento en moldes?

Exploremos el mundo del diseño de sistemas de refrigeración en moldes. Esta área influye significativamente en la eficiencia y la calidad de su producto. Es fundamental hacerlo bien. Esto implica más que solo habilidades técnicas. Se trata de crear soluciones basadas en nuestra experiencia en fabricación.

Diseñe un sistema de enfriamiento de moldes eficaz planificando meticulosamente la disposición de los canales, seleccionando los medios de enfriamiento adecuados y considerando las propiedades térmicas del material. Estos pasos garantizan un enfriamiento uniforme y reducen los tiempos de ciclo.

Comprender la importancia del sistema de enfriamiento

Los sistemas de refrigeración en los moldes desempeñan un papel crucial en el proceso de moldeo por inyección. Una refrigeración adecuada garantiza una distribución uniforme de la temperatura en todo el molde, lo que a su vez influye en la calidad del producto final. Un sistema de refrigeración eficaz minimiza los tiempos de ciclo, reduce los defectos y mejora la productividad general.

Factores clave en el diseño del sistema de refrigeración

- Disposición de los canales de enfriamiento.

Diseñar la disposición de los canales de enfriamiento es fundamental. Estos deben ubicarse de forma que permitan una transferencia de calor óptima del molde al medio refrigerante.

Por ejemplo, una disposición bien diseñada podría ser similar a la siguiente:

| Tipo de canal | Descripción |

|---|---|

| Canales rectos | Vías directas para el flujo de refrigerante, fáciles de fabricar. |

| Canales curvos | Permite una mejor cobertura alrededor de geometrías complejas. |

| Canales deflectores | Mejora la distribución del flujo y la eficiencia de enfriamiento. |

- Consideración de las propiedades térmicas:

Cada plástico reacciona de forma diferente al calor. Siempre considero estas propiedades al diseñar. Los plásticos cristalinos suelen requerir un enfriamiento más prolongado que los no cristalinos.

- Ejemplo: Con materiales cristalinos, los canales de enfriamiento deben mantener las temperaturas por encima de su punto de cristalización durante el llenado, pero deben caer por debajo de él durante el enfriamiento.

- Integración con parámetros de inyección.

Diseñar sistemas de refrigeración con parámetros de inyección es importante. En una ocasión, una discrepancia provocó un llenado incompleto. ¡Fue frustrante!

- Las velocidades de inyección más rápidas a veces necesitan un enfriamiento más rápido para evitar el sobrecalentamiento.

- de sistemas de monitoreo y ajuste

permite verificar la temperatura y el flujo de refrigerante mediante sensores. Los datos en tiempo real permiten realizar cambios rápidos durante la producción, lo que mejora considerablemente el control de calidad.

Si desea aprender más sobre sistemas de refrigeración, consulte las técnicas avanzadas de refrigeración 3 o los diseños de sistemas de refrigeración 4. Estos conocimientos pueden ser útiles para refinar carrocerías de automóviles de gran tamaño o fabricar piezas electrónicas precisas; pueden transformar significativamente su enfoque de diseño de moldes.

Los sistemas de enfriamiento impactan significativamente la calidad del moldeo por inyección.Verdadero

Un enfriamiento eficaz garantiza temperaturas uniformes, reduciendo los defectos y mejorando la calidad del producto en el proceso de moldeo por inyección.

El agua es el único medio de enfriamiento adecuado para los moldes.FALSO

Si bien el agua es común, alternativas como el aceite y el glicol pueden ser mejores para aplicaciones específicas debido a sus propiedades únicas.

¿Cómo puede la selección del material afectar el rendimiento y el costo del molde?

¿Alguna vez has pensado en cómo la elección del material adecuado afecta tu proceso de moldeo por inyección? ¡Esta decisión es fundamental! Cambia el funcionamiento del molde e influye considerablemente en los costos.

La selección de materiales adecuados en el moldeo por inyección mejora el rendimiento y controla los costos. Consideraciones clave incluyen la forma y el tamaño del producto, las necesidades de precisión y los sistemas de refrigeración, todos los cuales influyen significativamente en la elección de los materiales.

Comprender el papel de la selección de materiales

La selección del material es fundamental en el moldeo por inyección, ya que influye directamente tanto en el rendimiento del molde como en los costos totales. La elección del material puede determinar la longevidad y la eficacia del molde, así como la calidad del producto final.

Por ejemplo, el uso de acero de alta calidad, como el P20 o el H13, puede mejorar la durabilidad y precisión del molde, lo cual es especialmente importante para productos con diseños complejos o que requieren una producción a gran escala. Sin embargo, estos materiales tienen un precio más elevado, lo que implica un aumento en los costos iniciales. Equilibrar el costo con el rendimiento es crucial para los fabricantes que buscan optimizar la eficiencia de la producción y, al mismo tiempo, mantener la integridad del producto.

Factores del producto que afectan la elección del material

Varios factores del producto influyen en la determinación del material apropiado para los moldes:

- Forma y tamaño : Las formas complejas requieren materiales robustos que soporten las tensiones durante el desmoldeo. Por ejemplo, los moldes grandes para componentes de automóviles requieren materiales que soporten sistemas de refrigeración complejos y mantengan la integridad estructural bajo presión.

- Espesor de la pared : Las variaciones en el espesor de la pared pueden complicar la selección del material. Las secciones más gruesas pueden requerir materiales con mejor conductividad térmica para garantizar un enfriamiento uniforme y evitar defectos como las marcas de contracción. El diseño de los canales de enfriamiento también debe considerar estas variaciones, por lo que la elección del material es crucial para lograr un rendimiento de enfriamiento óptimo.

- Requisitos de precisión : Los moldes de alta precisión requieren el uso de materiales que puedan mecanizarse con tolerancias estrictas sin deformarse. El uso de aleaciones de alta calidad puede ayudar a cumplir con estos requisitos, pero incrementa los costos de producción.

Factores del proceso de moldeo por inyección

La selección del material también debe estar alineada con los parámetros del proceso de moldeo por inyección:

- Compatibilidad de la máquina de moldeo por inyección : El material del molde debe ser compatible con la fuerza de cierre y el volumen de inyección de la máquina. Si el material seleccionado no soporta las presiones de operación, podría ocasionar daños costosos o retrasos en la producción.

- Consideraciones de presión y velocidad : Cada material responde de forma única a diferentes presiones y velocidades. Por ejemplo, los plásticos de alta viscosidad pueden requerir materiales que soporten presiones de inyección más altas sin fallar.

| Tipo de material | Fortaleza | Costo | Mejor caso de uso |

|---|---|---|---|

| Acero P20 | Alto | $5 | Producción de gran volumen con formas complejas |

| Acero H13 | muy alto | $10 | Moldes de alta precisión para diseños intrincados |

| Aluminio | Moderado | $2 | Producción de bajo volumen o prototipos |

Implicaciones de costo de la selección de materiales

La elección del material de molde adecuado implica una consideración cuidadosa de las implicaciones tanto en términos de rendimiento como de costos:

- Control de Costos de Producción : La selección de materiales de menor costo puede reducir los gastos iniciales, pero podría generar mayores costos a largo plazo debido al mayor desgaste o a una menor calidad del producto. Los fabricantes deben analizar si los ahorros a corto plazo compensan las posibles pérdidas a largo plazo en la eficiencia de producción.

- Vida útil y costos de mantenimiento : Invertir en materiales duraderos suele prolongar la vida útil de los moldes, lo que reduce las necesidades de mantenimiento y el tiempo de inactividad. Por ejemplo, un molde fabricado con acero de alta calidad puede tener costos iniciales más altos, pero con el tiempo implica menos reparaciones y reemplazos.

Factores de desmoldeo relacionados con la elección del material

Finalmente, el método de desmoldeo está influenciado por el material elegido:

- Método de desmoldeo : Algunos materiales facilitan el desmoldeo, lo que reduce el riesgo de daños durante la expulsión. Por ejemplo, los materiales más blandos permiten una expulsión más suave, pero podrían desgastarse más rápido.

- Consideraciones sobre la fuerza de expulsión : Una fuerza de expulsión adecuada es crucial para evitar defectos en el producto. Elegir un material que pueda soportar estas fuerzas sin deformarse es esencial para mantener la calidad del producto.

Para obtener más información sobre cómo optimizar el diseño de su molde 5 en función de la selección de materiales, considere explorar recursos avanzados que detallan las últimas técnicas de fabricación.

Comprender cómo la selección del material afecta el rendimiento y el costo del molde es vital para que ingenieros y diseñadores como Jacky tomen decisiones informadas que equilibren la calidad con la viabilidad económica.

Los moldes de acero de alta calidad mejoran la durabilidad y la precisión.Verdadero

El uso de materiales como P20 o H13 mejora la longevidad del molde y la calidad del producto, algo esencial para diseños complejos y producción de gran volumen.

Los materiales de menor costo siempre reducen los costos generales de producción.FALSO

Si bien los materiales más baratos pueden reducir los costos iniciales, pueden generar mayores gastos a largo plazo debido al mayor desgaste y las necesidades de mantenimiento.

Conclusión

Los factores clave en el diseño de moldes de inyección incluyen la forma del producto, el tamaño, el espesor de la pared, los requisitos de precisión, los sistemas de enfriamiento y el control de costos para una eficiencia de fabricación óptima.

-

Explorar este enlace le proporcionará información sobre las mejores prácticas para gestionar el espesor de la pared en el moldeo por inyección, lo que le ayudará a mejorar sus diseños. ↩

-

Descubra las mejores prácticas para lograr precisión en el diseño de moldes y en los procesos de producción que mejoran sus resultados de fabricación. ↩

-

Conozca estrategias efectivas para optimizar los sistemas de enfriamiento en el diseño de moldes, mejorando la eficiencia y la calidad del producto. ↩

-

Explore técnicas avanzadas para el diseño de canales de enfriamiento y la selección de materiales que mejoran el rendimiento del molde. ↩

-

Descubra cómo la selección adecuada de materiales puede mejorar sus diseños de moldes y reducir los costos generales de producción. ↩