Una estimación precisa del ciclo de moldeo por inyección puede transformar la eficiencia de su fabricación y reducir los costos.

Para estimar con precisión el ciclo de moldeo por inyección, considere factores clave como el tiempo de enfriamiento, el tiempo de inyección y las operaciones del molde. El tiempo de enfriamiento es crucial y se puede calcular usando la fórmula t = (6s)×(δ²/χ²). El tiempo de inyección depende del volumen y la velocidad del producto, mientras que el tiempo de retención compensa la contracción.

Si bien estas fórmulas proporcionan una base, comprender plenamente el proceso de estimación implica integrar múltiples variables como la complejidad del molde y las especificaciones de la máquina. Profundicemos en estos factores.

El tiempo de enfriamiento se calcula como t = (6s)×(δ²/χ²).Verdadero

El tiempo de enfriamiento depende del espesor de la pared y de la difusión térmica.

¿Qué papel juega el tiempo de enfriamiento en la estimación del ciclo?

El tiempo de enfriamiento es un elemento fundamental en la estimación del ciclo para el moldeo por inyección, lo que influye tanto en la eficiencia como en la calidad del producto.

El tiempo de enfriamiento en la estimación del ciclo es vital ya que afecta la duración general del ciclo y la calidad de la pieza moldeada. Calculado usando la fórmula t = (6s)×(δ²/χ²), donde s es el espesor de la pared y χ es el coeficiente de difusión térmica, considera factores como la temperatura del molde y el tipo de plástico.

Comprender la importancia del tiempo de enfriamiento

En el contexto del moldeo por inyección, el tiempo de enfriamiento no es simplemente una fase; es un determinante crucial tanto de la eficiencia como de la calidad del producto. Este período permite que el plástico fundido se solidifique dentro del molde, formando la forma y la integridad estructural del producto final. El tiempo de enfriamiento se puede calcular con precisión usando:

[ t = (6s)×(δ²/χ²) ]

Dónde:

- t representa el tiempo de enfriamiento en segundos.

- s es el espesor de la pared del producto en milímetros.

- χ es el coeficiente de difusión térmica del plástico en mm²/s.

Esta fórmula subraya cómo la variación del espesor de la pared y las propiedades del material pueden alterar significativamente el tiempo de enfriamiento y, por lo tanto, afectar la estimación del ciclo completo.

Factores que influyen en el tiempo de enfriamiento

-

Temperatura del molde : Las temperaturas más bajas del molde generalmente reducen los tiempos de enfriamiento, pero también pueden afectar la calidad del producto. Se debe lograr un equilibrio para garantizar un enfriamiento rápido sin comprometer la resistencia o la apariencia.

-

Conductividad térmica del plástico : Los plásticos con mayor conductividad térmica se enfriarán más rápido. Esta propiedad debe considerarse al seleccionar materiales para aplicaciones específicas.

-

Forma y tamaño del producto : Los productos más complejos o más grandes pueden requerir períodos de enfriamiento prolongados para garantizar una solidificación uniforme, lo que reduce el riesgo de defectos como deformaciones o imperfecciones superficiales.

Consejos prácticos para optimizar el tiempo de enfriamiento

-

Selección de materiales : elija materiales con propiedades térmicas adecuadas que se alineen con sus objetivos de producción.

-

Ajustes en el diseño del molde : considere realizar mejoras en el diseño del molde, como agregar canales de enfriamiento para acelerar la disipación del calor.

-

Monitoreo de procesos : implemente sensores para monitorear continuamente la temperatura del molde y las velocidades de enfriamiento para ajustar los parámetros dinámicamente.

Al centrarse en estos factores, los fabricantes pueden optimizar sus estrategias 1 para mejorar la eficiencia y la calidad del producto.

El tiempo de enfriamiento afecta la calidad del producto de moldeo por inyección.Verdadero

Un enfriamiento adecuado garantiza la integridad estructural y el acabado superficial.

Los plásticos con mayor conductividad térmica se enfrían más lentamente.FALSO

Los plásticos con mayor conductividad térmica se enfrían más rápido.

¿Cómo afecta el tiempo de inyección a la eficiencia general?

El tiempo de inyección es un parámetro crucial en el proceso de moldeo por inyección que afecta significativamente la eficiencia general y la calidad del producto.

El tiempo de inyección afecta la eficiencia general al influir en el tiempo del ciclo y el consumo de energía. Un tiempo de inyección preciso asegura un llenado óptimo del molde, reduciendo desperdicios y defectos. Se calcula mediante la fórmula t_injection = V/S×60, donde V es el volumen y S es la velocidad.

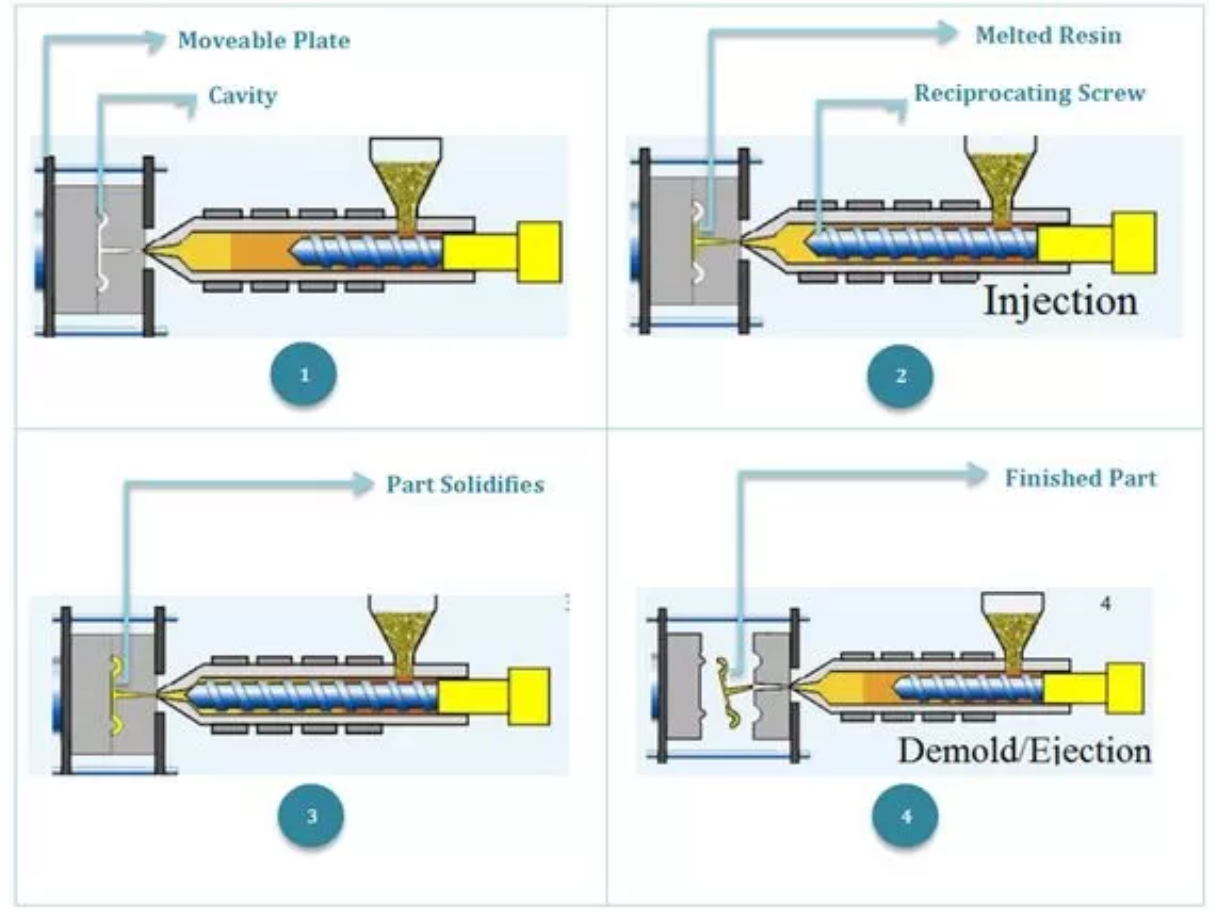

Comprender el tiempo de inyección

El tiempo de inyección se refiere al tiempo necesario para llenar la cavidad del molde con plástico fundido. Está determinado por la velocidad de inyección y el volumen 2 del producto, desempeñando un papel fundamental en la definición del tiempo del ciclo del proceso de moldeo por inyección.

Fórmula para el tiempo de inyección

La fórmula utilizada para calcular el tiempo de inyección es:

$$t_{inyección} = \frac{V}{S} \times 60$$

- V: Volumen del producto en centímetros cúbicos.

- S: Velocidad de inyección en centímetros cúbicos por segundo.

Impacto en la eficiencia

Tiempo de ciclo

Reducir el tiempo de inyección sin comprometer la calidad del producto puede disminuir significativamente el tiempo del ciclo, lo que permite producir más unidades en un período de tiempo determinado. Esta reducción aumenta directamente la eficiencia de fabricación.

Consumo de energía

Los tiempos de inyección más cortos suelen dar lugar a un menor consumo de energía, ya que las máquinas funcionan menos por ciclo. Esta reducción no solo disminuye los costos operativos sino que también contribuye a prácticas de producción más sostenibles.

Factores que influyen en el tiempo de inyección

- Complejidad del producto : Las formas complejas pueden requerir tiempos de inyección más prolongados para garantizar un llenado adecuado y evitar defectos.

- Propiedades del material : La viscosidad y las propiedades térmicas de los plásticos pueden alterar la velocidad de inyección requerida.

- Especificaciones de la máquina : Las capacidades de la máquina de moldeo por inyección, como la presión y la velocidad máximas de inyección, son fundamentales.

Estrategias de optimización

- Equilibrio de velocidad y presión : ajustar estos parámetros puede ayudar a lograr un llenado eficiente del molde sin introducir defectos como tapajuntas o llenado incompleto.

- Monitoreo y ajuste : monitorear continuamente las variables del proceso y ajustarlas en función de datos en tiempo real puede mejorar la coherencia.

Conclusión

Comprender y optimizar el tiempo de inyección es esencial para mejorar la eficiencia general en las operaciones de moldeo por inyección. Al considerar cuidadosamente factores como las propiedades de los materiales y las especificaciones de las máquinas, los fabricantes pueden mejorar tanto la productividad como la calidad del producto.

Los tiempos de inyección más cortos reducen el consumo de energía.Verdadero

Tiempos más cortos significan que las máquinas operan menos, lo que reduce el uso de energía.

El tiempo de inyección no afecta el tiempo del ciclo de moldeo.FALSO

El tiempo de inyección impacta directamente el tiempo del ciclo al influir en la velocidad de llenado del molde.

¿Por qué es esencial el tiempo de retención en el proceso de moldeo?

Descubra el papel fundamental que desempeña el tiempo de retención para garantizar la calidad y precisión de los productos moldeados.

El tiempo de retención es vital en el proceso de moldeo, ya que compensa la contracción del volumen del plástico durante el enfriamiento. Por lo general, es de 1/3 a 2/3 del tiempo de inyección, dependiendo de factores como el tamaño del producto, la forma y la tasa de contracción del material. El tiempo de retención preciso garantiza la estabilidad dimensional y minimiza los defectos.

Comprender el tiempo de espera en el moldeo por inyección

El tiempo de retención en el moldeo por inyección es crucial para gestionar la contracción que se produce cuando el plástico se enfría del estado líquido al sólido. A medida que el plástico dentro del molde comienza a enfriarse, se encoge, lo que puede provocar defectos como marcas de hundimiento o huecos.

Para contrarrestar esto, se aplica presión de mantenimiento después de la fase de inyección inicial, manteniendo la presión sobre el plástico fundido hasta que solidifique lo suficiente. Este proceso es crucial para garantizar que el producto terminado conserve sus dimensiones previstas y su integridad estructural.

Factores que influyen en el tiempo de espera

-

Tasa de contracción del material : Los diferentes plásticos tienen diferentes tasas de contracción. Por ejemplo, los materiales cristalinos como el polietileno pueden requerir tiempos de retención más prolongados en comparación con los materiales amorfos como el poliestireno debido a sus mayores tasas de contracción.

-

Tamaño y forma del producto : Los productos más grandes o más complejos a menudo requieren tiempos de mantenimiento prolongados para garantizar una distribución uniforme de la presión y un enfriamiento constante en todo el producto.

-

Relación de tiempo de inyección : normalmente, el tiempo de retención se calcula como una fracción (1/3 a 2/3) del tiempo de inyección. Sin embargo, esta proporción puede variar según las características específicas del material y los requisitos del producto.

| Factor | Impacto en el tiempo de espera |

|---|---|

| Contracción de materiales | La alta contracción requiere un tiempo de mantenimiento más prolongado. |

| Complejidad del producto | Las formas complejas pueden necesitar una sujeción prolongada |

| Relación de tiempo de inyección | Generalmente 1/3 a 2/3 del tiempo de inyección |

Optimización del tiempo de espera para productos de calidad

Para optimizar el tiempo de espera, considere realizar sesiones de moldeo de prueba 3 para identificar la presión y duración ideales para su producto y material específicos. Se pueden realizar ajustes monitoreando de cerca cualquier defecto o variación en las dimensiones del producto.

Además, el uso de un enfoque de moldeo científico 4 puede ayudar a refinar los parámetros basándose en conocimientos basados en datos, lo que permite precisión y coherencia en la producción.

Garantizar el tiempo de retención correcto no solo mantiene la precisión dimensional sino que también mejora la calidad general del producto al minimizar los defectos asociados con un enfriamiento y contracción inadecuados.

El tiempo de retención es de 1/3 a 2/3 del tiempo de inyección.Verdadero

El tiempo de espera suele oscilar entre 1/3 y 2/3 del tiempo de inyección.

Los materiales amorfos necesitan tiempos de retención más prolongados.FALSO

Los materiales cristalinos requieren tiempos de retención más prolongados debido a una mayor contracción.

¿Cuáles son las consideraciones clave para las operaciones de moldes?

Las operaciones de moldeo son fundamentales en el proceso de moldeo por inyección e influyen tanto en la eficiencia como en la calidad del producto.

Las consideraciones clave para las operaciones de moldes incluyen el tiempo de enfriamiento, la velocidad de inyección y el diseño de los mecanismos de desmoldeo. Cada aspecto juega un papel vital en la determinación del tiempo del ciclo y la integridad del producto.

Tiempo de enfriamiento: un componente crítico

El tiempo de enfriamiento es el segmento más grande del ciclo de moldeo por inyección, lo que afecta significativamente la eficiencia. El tiempo de enfriamiento se puede calcular mediante la fórmula:

t = (6s)×(δ²/χ²),

donde t es el tiempo de enfriamiento, s es el espesor de la pared y χ es el coeficiente de difusión térmica. Se puede lograr un enfriamiento más rápido optimizando factores como la temperatura del molde y la conductividad térmica.

Ejemplo: para un producto con un espesor de pared de 2 mm y un coeficiente de difusión térmica de 0,2 mm²/s, el tiempo de enfriamiento sería de aproximadamente 120 segundos.

Tiempo de inyección: influencia en la velocidad del ciclo

El tiempo de inyección depende tanto de la velocidad como del volumen del plástico que se está moldeando. Se puede estimar de la siguiente manera:

t_inyección = V/S×60,

donde V es el volumen del producto y S es la velocidad de inyección. Velocidades de inyección más rápidas pueden reducir los tiempos de ciclo, pero pueden requerir equipos más avanzados.

Tiempo de espera: garantizar la calidad del producto

El tiempo de retención compensa la contracción del plástico durante el enfriamiento, que a menudo oscila entre un tercio y dos tercios del tiempo de inyección. Es crucial para mantener las dimensiones del producto y prevenir defectos.

Consideración: Para productos más grandes o aquellos con altas tasas de contracción, extender el tiempo de retención puede ser beneficioso.

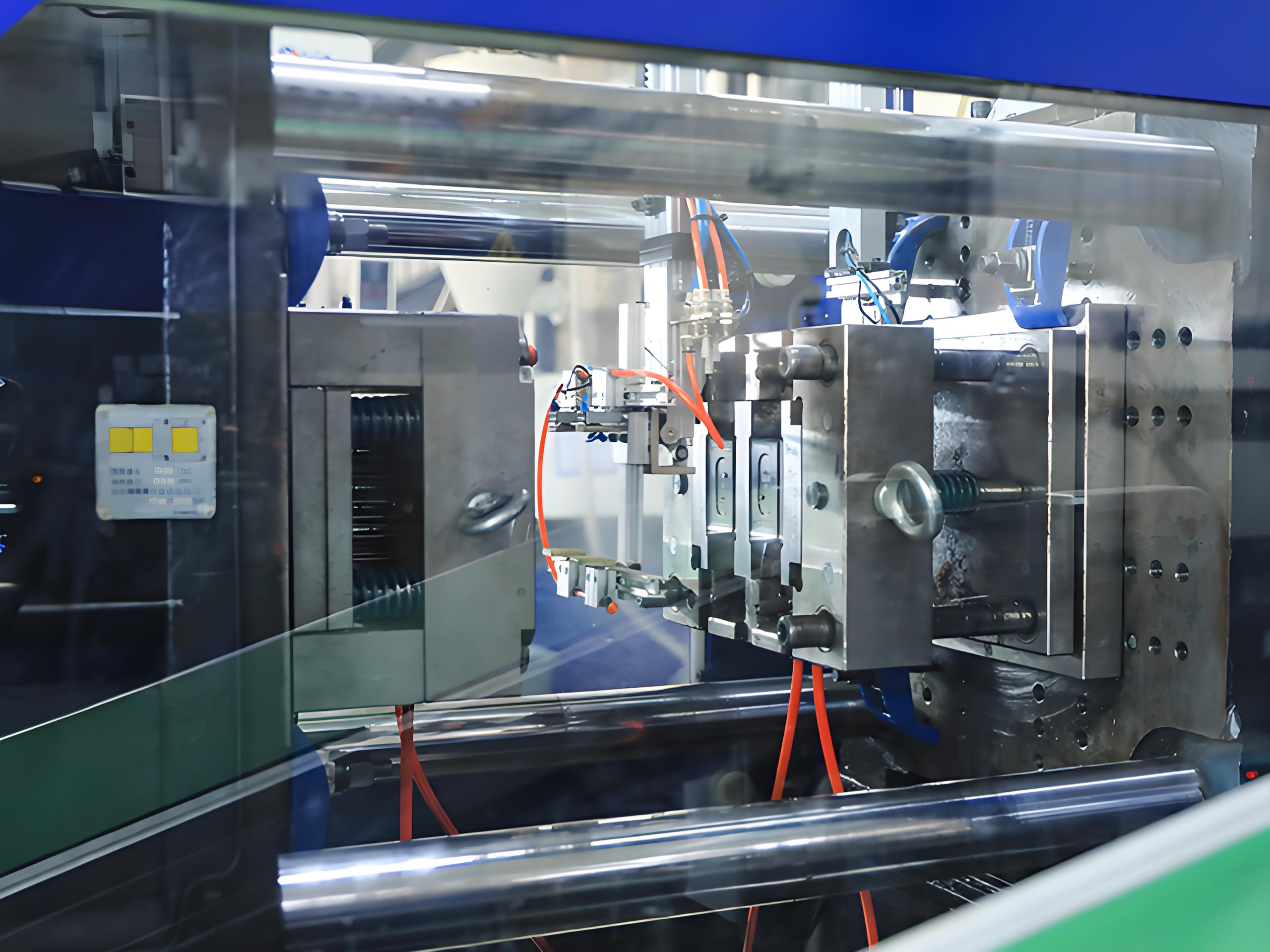

Operaciones de molde: apertura, desmolde, cierre

- Tiempo de apertura del molde: Depende de la complejidad del molde y la velocidad de la máquina. Los diseños simples se abren más rápido.

- Tiempo de desmoldeo: Afectado por la forma del producto; Los diseños complejos pueden necesitar tiempos de desmoldeo más prolongados.

- Tiempo de cierre: similar al de apertura, influenciado por la complejidad del molde y las capacidades de la máquina.

Estos elementos influyen colectivamente en la eficiencia del ciclo y la calidad del producto. Los ajustes a estos parámetros pueden optimizar el rendimiento, lo que requiere un equilibrio cuidadoso de todos los factores involucrados.

Explore la estimación del tiempo de enfriamiento 5 Aprenda sobre la velocidad de inyección 6

El tiempo de enfriamiento es la parte más corta del ciclo de moldeo.FALSO

El tiempo de enfriamiento es el segmento más largo del ciclo de moldeo por inyección.

Velocidades de inyección más rápidas pueden reducir los tiempos de ciclo.Verdadero

El aumento de las velocidades de inyección disminuye el tiempo necesario para el moldeo.

Conclusión

Dominar la estimación del ciclo de moldeo por inyección puede mejorar significativamente la eficiencia de su producción y la calidad del producto. Adopte estos conocimientos para mejorar sus prácticas de fabricación.

-

Descubra técnicas avanzadas para mejorar la eficiencia del enfriamiento.: Optimización del tiempo de enfriamiento · Minimización del tiempo de llenado · Tiempo de pausa adecuado · Optimización del tiempo en la etapa de inyección · Reducción del exceso de movimientos. ↩

-

Explore cómo la velocidad de inyección influye en la eficiencia del llenado del molde: Generalmente, a la misma velocidad de inyección, una presión de inyección más alta mejora la capacidad de flujo del plástico, mejorando la precisión dimensional... ↩

-

Descubra cómo el moldeo de prueba puede refinar el tiempo de mantenimiento para obtener mejores resultados: El proceso de prueba del molde es un paso crítico para garantizar que un molde pueda producir productos calificados, operar en condiciones de producción normales y cumplir con los... ↩

-

Descubra cómo el moldeo científico optimiza los procesos de producción: el moldeo científico es un enfoque sistemático del moldeo por inyección que se basa en gran medida en los principios del método científico (desarrollo y prueba de un... ↩

-

Obtenga información sobre cálculos precisos del tiempo de enfriamiento: una buena regla general es agregar un 20 % al temporizador de enfriamiento para tener en cuenta la variación en el material entrante y los ligeros cambios en el rendimiento de la máquina. ↩

-

Comprenda cómo la velocidad de inyección afecta la eficiencia del ciclo: aumentar la velocidad de inyección acorta el tiempo de inyección, lo que resulta en la producción de productos de alta calidad con moldes significativamente más bajos... ↩