El moldeo por inyección moldea nuestra vida cotidiana de maneras que a menudo pasamos por alto: ¡exploremos cómo afecta el espesor del plástico!

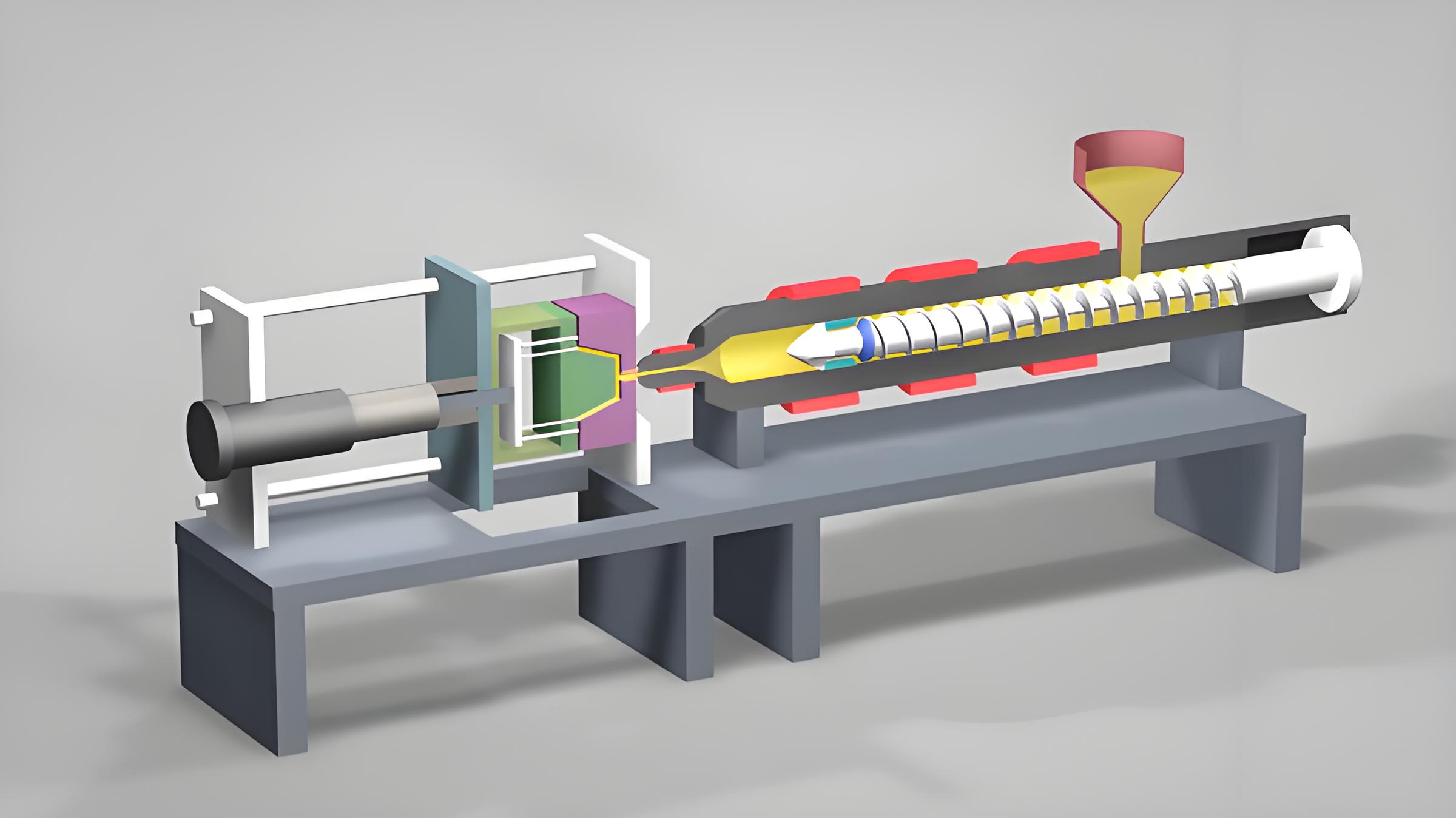

El proceso de moldeo por inyección afecta significativamente el espesor de las piezas de plástico mediante variables como la presión de inyección, el tiempo, la presión de mantenimiento, la temperatura del molde, la temperatura de fusión y el diseño de la compuerta. Estos factores influyen en la capacidad de llenado, la contracción y la uniformidad, factores cruciales para cumplir con las especificaciones de diseño.

¡Pero hay mucho más bajo la superficie! Acompáñenme a profundizar en cada factor que puede ayudarles a optimizar sus diseños y procesos.

Una presión de inyección insuficiente produce piezas de plástico más delgadas.Verdadero

La baja presión provoca un llenado incompleto de la cavidad, reduciendo el espesor de la pieza.

- 1. ¿Qué papel juega la presión de inyección en el espesor de la pieza?

- 2. ¿Cómo influyen la presión y el tiempo de mantenimiento en el espesor?

- 3. ¿Por qué la temperatura del molde es fundamental para el control del espesor?

- 4. ¿Cómo afecta el diseño de la compuerta a la uniformidad del espesor?

- 5. Conclusión

¿Qué papel juega la presión de inyección en el espesor de la pieza?

La presión de inyección es un parámetro crucial que influye en el espesor y la calidad de las piezas de plástico en el moldeo por inyección.

La presión de inyección influye directamente en el espesor de las piezas de plástico al controlar el flujo de material fundido hacia el molde. Una presión insuficiente produce piezas más delgadas, especialmente en zonas complejas, mientras que una presión excesiva puede causar defectos como adelgazamiento local o rebabas, lo que afecta la precisión dimensional de la pieza.

Comprender la presión de inyección

La presión de inyección se refiere a la fuerza aplicada al plástico fundido al inyectarse en la cavidad del molde. Esta presión determina el grado de llenado de la cavidad y, en consecuencia, el espesor final de la pieza moldeada.

Presión de inyección insuficiente

Cuando la presión de inyección es demasiado baja, el plástico fundido tiene dificultades para llenar toda la cavidad del molde. Este problema es especialmente evidente en zonas alejadas de la compuerta o en moldes con diseños complejos. Por ejemplo, fabricar piezas grandes con baja presión de inyección puede resultar en un espesor insuficiente en los bordes o el centro debido a un llenado incompleto. Esto puede dar lugar a piezas que no cumplen las especificaciones de diseño, lo que afecta al rendimiento y la fiabilidad.

Efectos de una presión de inyección excesiva

Por el contrario, una presión de inyección excesiva puede provocar que el plástico fundido se desplace demasiado rápido por la cavidad. Este movimiento rápido podría causar problemas como la rotura de las secciones más débiles de la pieza, lo que resulta en adelgazamiento localizado o defectos como rebabas en los bordes. Estos problemas pueden comprometer la precisión dimensional general de la pieza de plástico.

Equilibrio de la presión de inyección para un espesor óptimo

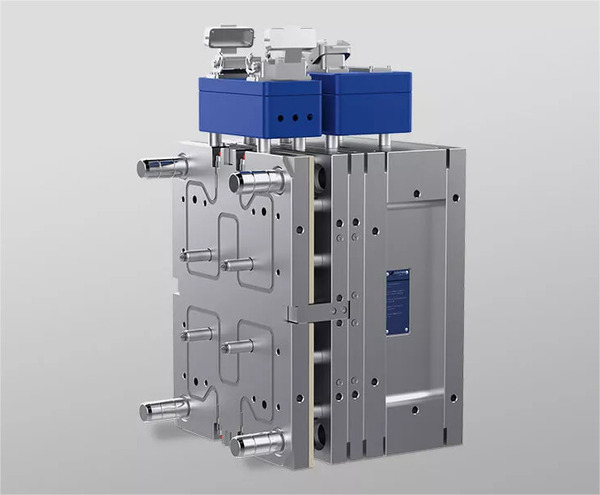

Lograr el equilibrio correcto en la presión de inyección es vital. Requiere una cuidadosa consideración de factores como el diseño del molde , el tipo de material y la complejidad de la pieza. Los ingenieros deben realizar simulaciones y pruebas exhaustivas para determinar los ajustes de presión óptimos que garanticen un espesor uniforme sin introducir defectos.

La presión de inyección es fundamental para garantizar que las piezas cumplan con las especificaciones previstas, ya que influye en la precisión y uniformidad del llenado del molde. Al comprender y ajustar correctamente este parámetro, los fabricantes pueden producir piezas de alta calidad con un espesor uniforme y defectos mínimos.

La alta presión de inyección provoca defectos de rebaba.Verdadero

Una presión excesiva puede provocar rebabas, lo que afecta la precisión de la pieza.

La baja presión de inyección garantiza un espesor uniforme.FALSO

Una presión insuficiente produce un llenado incompleto y un espesor desigual.

¿Cómo influyen la presión y el tiempo de mantenimiento en el espesor?

Comprender el papel de la presión y el tiempo de mantenimiento es crucial para lograr el espesor de pieza deseado en el moldeo por inyección.

La presión y el tiempo de mantenimiento son cruciales para determinar el espesor de la pieza de plástico. Una presión de mantenimiento adecuada compacta la masa fundida, lo que reduce la contracción y garantiza la precisión dimensional. Asimismo, el tiempo de mantenimiento permite una solidificación completa, previniendo la contracción y defectos como las depresiones. Ambos factores requieren una calibración cuidadosa para equilibrar la calidad y la eficiencia.

El papel de mantener la presión

La presión de mantenimiento se aplica una vez que la fase inicial de inyección llena la cavidad del molde. Esta presión garantiza que el plástico fundido permanezca compactado dentro del molde, compensando así la contracción del material que se produce al enfriarse y solidificarse la pieza.

-

Presión de retención insuficiente : Cuando la presión de retención es demasiado baja, el plástico puede contraerse excesivamente durante el enfriamiento, lo que resulta en piezas más delgadas que no cumplen con las especificaciones de diseño. Esto es especialmente problemático en zonas más alejadas de la compuerta, donde la pérdida de presión es mayor. Por ejemplo, los componentes automotrices grandes requieren una presión constante para evitar variaciones de espesor en la pieza.

-

Presión de sujeción excesiva : Por otro lado, una presión excesiva puede provocar problemas como rebabas (una fina capa de material sobrante a lo largo de la línea de separación del molde) debido a la fuerza excesiva aplicada al molde. Esto también puede causar tensión en el plástico, lo que puede provocar deformaciones o grietas en la fase posterior a la producción.

Importancia del tiempo de retención

El tiempo de retención determina cuánto tiempo se aplica la presión de retención después de llenar el molde. Garantiza que la pieza mantenga su forma y grosor hasta que se enfríe lo suficiente para ser desmoldada.

-

Tiempo de retención corto : si el tiempo de retención es insuficiente, el plástico puede comenzar a encogerse antes de solidificarse por completo, lo que genera defectos como hundimientos o huecos que comprometen tanto la apariencia como la integridad estructural.

-

Tiempo de retención prolongado : Si bien un tiempo de retención prolongado puede mejorar la estabilidad dimensional y minimizar la variación de espesor, también puede reducir la eficiencia de producción al aumentar la duración del ciclo. Además, un tiempo de retención prolongado puede inducir tensiones residuales que podrían provocar deformaciones posteriores al moldeo.

Equilibrio entre calidad y eficiencia

Para lograr resultados óptimos, los fabricantes deben equilibrar la presión de mantenimiento 2 y el tiempo con otros parámetros como las temperaturas del molde y de la masa fundida. Por ejemplo, temperaturas más altas pueden requerir ajustes en la presión y el tiempo para mantener la calidad sin sacrificar la eficiencia.

Tabla de ejemplo: Influencia de los parámetros de retención en la calidad de la pieza

| Parámetro | Impacto de ajuste bajo | Alto impacto de configuración |

|---|---|---|

| Manteniendo la presión | Contracción, piezas delgadas | Flash, estrés interno |

| Tiempo de espera | Marcas de hundimiento, huecos | Aumento del tiempo de ciclo, estrés residual |

En conclusión, ajustar estos parámetros en función de las propiedades específicas del material y el diseño de la pieza es esencial para producir componentes plásticos de alta calidad mediante moldeo por inyección. Al comprender estos matices, los fabricantes pueden predecir mejor los resultados y ajustar los procesos en consecuencia.

Mantener la presión reduce la contracción de la pieza.Verdadero

Una presión de sujeción adecuada compacta la masa fundida, reduciendo la contracción.

Un tiempo de retención prolongado disminuye la eficiencia de la producción.Verdadero

Un tiempo de retención más prolongado aumenta el tiempo del ciclo, lo que reduce la eficiencia.

¿Por qué la temperatura del molde es fundamental para el control del espesor?

La temperatura del molde es un factor crucial en el moldeo por inyección, que afecta directamente el espesor y la calidad de las piezas de plástico.

La temperatura del molde afecta el espesor de la pieza de plástico al influir en la velocidad de enfriamiento de la masa fundida, la fluidez y la contracción. Una temperatura óptima del molde garantiza un espesor constante, evitando defectos como un llenado irregular o una contracción excesiva, que pueden comprometer las especificaciones de diseño y el rendimiento de la pieza.

El papel de la temperatura del molde en el enfriamiento y la fluidez

La temperatura del molde 3 es fundamental para determinar la rapidez con la que se enfría el plástico fundido una vez inyectado en la cavidad. Si la temperatura del molde es demasiado baja, el plástico fundido se enfría rápidamente, lo que aumenta la viscosidad y reduce la fluidez. Esto dificulta que el plástico fundido llene completamente la cavidad, lo que resulta en secciones más delgadas, especialmente en zonas intrincadas o distantes del molde.

Por el contrario, si la temperatura del molde es demasiado alta, el proceso de enfriamiento se ralentiza. Si bien esto puede parecer beneficioso para el llenado, puede provocar una contracción excesiva al enfriarse la pieza fuera del molde. Esta contracción suele dar lugar a piezas que superan el espesor de diseño, lo que afecta tanto la estética como la funcionalidad.

Equilibrio de la temperatura del molde para obtener resultados óptimos

Encontrar el equilibrio adecuado en la temperatura del molde es crucial para garantizar un espesor uniforme en toda la pieza de plástico. Idealmente, la temperatura del molde debe ser lo suficientemente alta como para permitir el llenado completo de la cavidad, pero lo suficientemente baja como para evitar una contracción excesiva y la prolongación del tiempo de ciclo. Este equilibrio garantiza que la pieza se ajuste estrictamente a sus especificaciones de diseño sin un uso innecesario de material ni un aumento en los costos de producción.

| Temperatura del molde | Efecto sobre el espesor de la pieza | Problemas potenciales |

|---|---|---|

| Demasiado bajo | Secciones más delgadas; relleno deficiente | Escasez de material, desigualdad |

| Óptimo | Espesor consistente | Dimensiones estables |

| demasiado alto | Espesor excesivo/contracción | Ciclos extendidos, costos elevados |

Impacto en el ciclo de producción y los costos

Mantener una temperatura óptima del molde no solo influye en la calidad de la pieza, sino que también afecta la eficiencia de la producción. Una temperatura del molde superior a la necesaria aumentará la duración del ciclo debido a los períodos de enfriamiento prolongados, lo que incrementará el consumo de energía y los costos de producción. Por otro lado, una temperatura demasiado baja puede requerir pasos de procesamiento adicionales para corregir defectos, lo que reduce aún más la rentabilidad.

Comprender estos matices ayuda a los fabricantes a optimizar sus procesos de moldeo por inyección4 para lograr los resultados deseados con un mínimo desperdicio y costo.

La temperatura óptima del molde evita una contracción excesiva.Verdadero

La temperatura correcta del molde garantiza que las piezas se adhieran al diseño sin contracción adicional.

La alta temperatura del molde reduce los costos de producción.FALSO

Las temperaturas más altas aumentan los tiempos de ciclo, incrementando el uso y los costos de energía.

¿Cómo afecta el diseño de la compuerta a la uniformidad del espesor?

El diseño de la compuerta es crucial para garantizar un espesor uniforme en las piezas de plástico producidas por moldeo por inyección. Una compuerta bien diseñada optimiza el flujo y el llenado.

El diseño de la compuerta influye en la uniformidad del espesor al determinar el caudal y la distribución del plástico fundido dentro de la cavidad del molde. El tamaño y la ubicación adecuados de la compuerta garantizan un flujo uniforme, evitando variaciones de espesor en el producto final.

El impacto del tamaño de la compuerta en el flujo

En el proceso de moldeo por inyección, el tamaño de la compuerta desempeña un papel fundamental en el control del flujo de plástico fundido hacia la cavidad del molde. Una compuerta pequeña (tamaño 5) restringe el flujo, ralentizando la entrada de la masa fundida y potencialmente resultando en secciones más delgadas de la pieza de plástico, especialmente en zonas alejadas de la compuerta o en geometrías complejas. Por otro lado, una compuerta más grande permite un flujo más robusto, mejorando el llenado y potencialmente la uniformidad del espesor.

| Tamaño de la puerta | Impacto |

|---|---|

| Pequeño | Flujo restringido; secciones más delgadas |

| Grande | Flujo robusto; uniformidad mejorada |

Ubicación óptima de la puerta para uniformidad

La posición de la compuerta es igualmente importante. Una colocación incorrecta, como colocarla demasiado cerca de un borde o una esquina, puede provocar patrones de flujo desiguales dentro de la cavidad del molde. Esta irregularidad suele generar diferencias de espesor en toda la pieza. Idealmente, las compuertas deben colocarse en posiciones que promuevan un llenado simétrico, garantizando una presión y una temperatura constantes en toda la pieza.

Por ejemplo, las compuertas ubicadas centralmente ayudan a lograr un flujo radial uniforme, reduciendo las variaciones en el espesor de la pared. Para piezas complejas, se pueden emplear múltiples compuertas o sistemas de canal caliente para mantener un llenado equilibrado.

Equilibrio de múltiples factores

Si bien el diseño de la compuerta es fundamental, debe considerarse junto con otros factores como la presión de inyección y la temperatura del molde. Una temperatura de fusión alta 6 , por ejemplo, puede compensar tamaños de compuerta más pequeños al mejorar la fluidez, pero también conlleva el riesgo de degradación del material si no se gestiona correctamente. Por el contrario, temperaturas más bajas podrían requerir compuertas más grandes para lograr resultados similares sin sacrificar la calidad de la pieza.

Estudio de caso: Moldeo por inyección de piezas grandes

Consideremos un escenario en el que se produce una pieza de plástico grande con una compuerta de pequeño tamaño. El flujo restringido podría causar un llenado insuficiente, resultando en secciones más delgadas en los extremos. Al rediseñar la compuerta a un tamaño mayor o reubicarla en una posición más central, los fabricantes pueden lograr una mejor uniformidad del espesor en toda la pieza.

En conclusión, una cuidadosa consideración del tamaño y la ubicación de las compuertas es vital para lograr un espesor uniforme en las piezas moldeadas por inyección. Optimizar estos factores garantiza un mejor control de la dinámica del flujo y mejora la calidad del producto final.

El tamaño de compuerta grande mejora la uniformidad del espesor.Verdadero

Un tamaño de compuerta más grande permite un flujo robusto, mejorando el llenado y la uniformidad.

La colocación incorrecta de las compuertas da lugar a patrones de flujo uniformes.FALSO

La colocación incorrecta provoca un flujo irregular, lo que genera diferencias de espesor.

Conclusión

Dominar estos aspectos del moldeo por inyección puede mejorar significativamente la calidad de sus piezas de plástico. ¡Aprenda estos conocimientos para llevar sus diseños al siguiente nivel!

-

Las complejidades del diseño del molde afectan la calidad del llenado, lo que influye en el espesor de la pieza final. La calidad y la fabricación del molde permiten a los moldeadores por inyección garantizar una alta tolerancia, identificar defectos, mantener la precisión, elegir las materias primas adecuadas, como.. ↩

-

Explore cómo la presión de mantenimiento afecta la consistencia de la pieza de plástico.: La presión de mantenimiento significa que el tornillo no se retrae inmediatamente después de la inyección, sino que continúa aplicando presión al material fundido en.. ↩

-

Aprenda a configurar temperaturas óptimas para un moldeo preciso de piezas. Un ajuste óptimo a 50 °C garantiza un flujo y una solidificación equilibrados. El PPS soporta altas temperaturas, lo que lo hace ideal para aplicaciones exigentes. POM, … ↩

-

Explore métodos para reducir costos manteniendo la calidad.: 9 consejos para reducir los costos de moldeo por inyección... El uso de una cavidad central, como se muestra, puede ser un método rentable para moldear paredes altas y superficies acanaladas. ↩

-

Explore cómo el tamaño de la compuerta afecta directamente el flujo de plástico y la uniformidad de la pieza. Esto se debe a que el tamaño de la compuerta determina la tensión cortante que experimentará el plástico fundido a medida que llena la pieza. ↩

-

Aprenda a equilibrar la temperatura de fusión con el diseño de la compuerta para obtener resultados óptimos. Esta relación entre alta temperatura de fusión y baja temperatura del molde a menudo da como resultado propiedades de la pieza comprometidas y una pieza inestable. ↩