¿Siente la presión del aumento de los costes del moldeo por inyección? ¡Resolvamos este rompecabezas juntos!

Para reducir los costos de los moldes de inyección, concéntrese en optimizar los diseños de piezas para minimizar la complejidad, seleccione los materiales adecuados para equilibrar la calidad y el costo y aumente los volúmenes de producción cuando sea posible. Además, colaborar con proveedores experimentados puede generar mejores eficiencias de costos.

Pero reducir costos no significa comprometer la calidad. Este blog profundiza en estrategias prácticas que ayudan a equilibrar los costos con la calidad en el moldeo por inyección, ofreciendo información que no querrá perderse.

La optimización del diseño reduce los costos del molde de inyección.Verdadero

La simplificación de la geometría de las piezas y los requisitos de precisión reduce los gastos de fabricación.

- 1. ¿Cuáles son los factores clave que influyen en los costos de los moldes de inyección?

- 2. ¿Cómo puede ayudar la optimización del diseño a reducir los costos de moldes?

- 3. ¿Por qué es crucial la selección de materiales para un moldeado rentable?

- 4. ¿Cómo influyen el volumen de producción y la elección de proveedores en el precio de los moldes?

- 5. Conclusión

¿Cuáles son los factores clave que influyen en los costos de los moldes de inyección?

Descubra los elementos críticos que impulsan el costo de los moldes de inyección, desde las complejidades del diseño hasta la elección de materiales y más.

Los costos de los moldes de inyección están influenciados por la complejidad del diseño del molde, la selección de materiales, los procesos de fabricación, el tamaño del molde, el tamaño del lote de producción y la selección de proveedores. Simplificar los diseños, elegir materiales rentables y optimizar los volúmenes de producción pueden gestionar estos costos de manera efectiva.

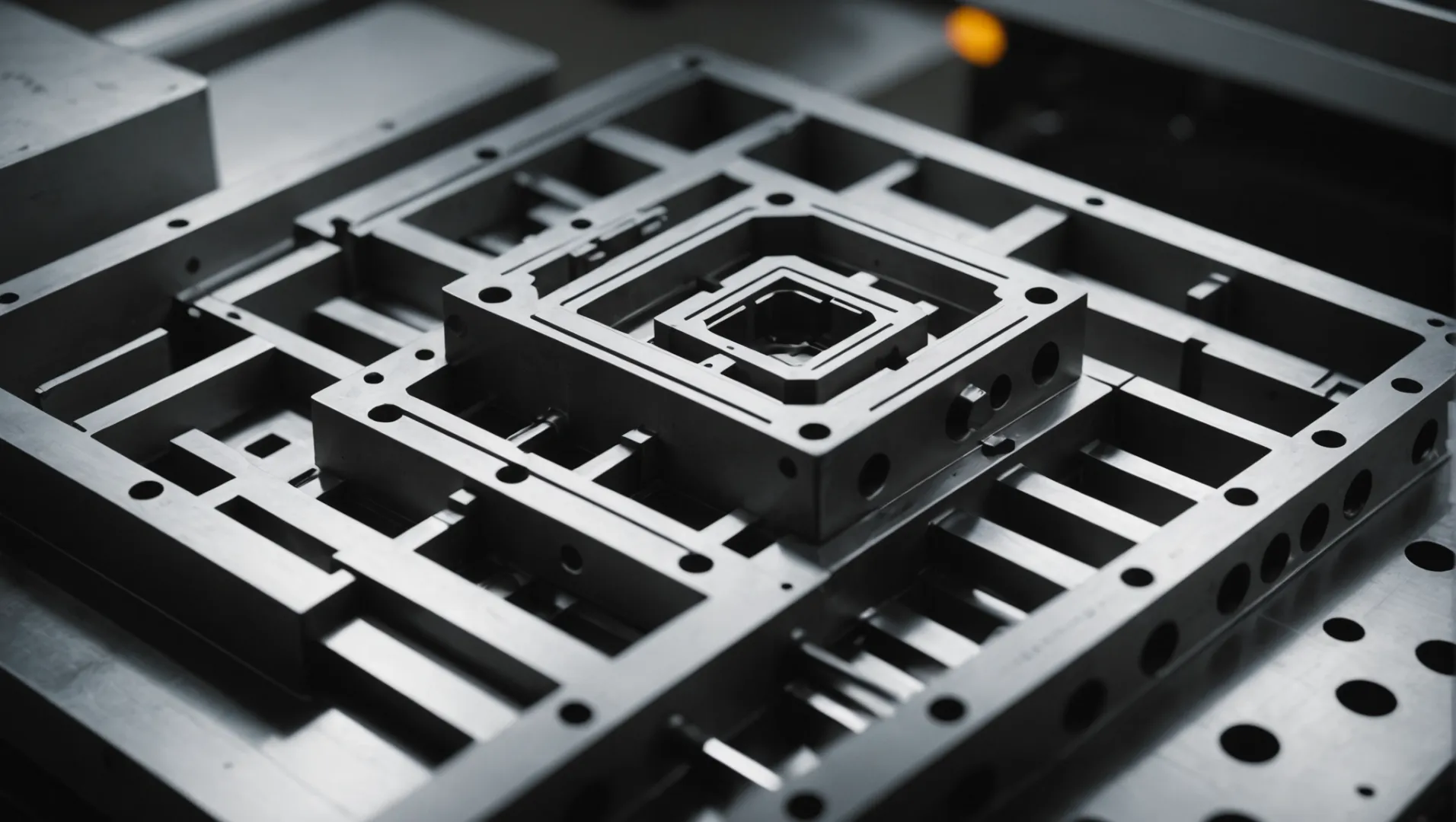

Diseño de moldes y complejidad

El diseño y la complejidad del molde afectan significativamente su coste. Las piezas con geometrías intrincadas, como curvas complejas o cavidades profundas, requieren diseños de moldes sofisticados que incorporen características como controles deslizantes y extractores de núcleos. Esta complejidad puede generar mayores costos de fabricación debido a la necesidad de mecanizado preciso y componentes adicionales.

Por el contrario, los diseños de piezas más simples dan como resultado moldes menos costosos debido a la menor complejidad de fabricación. Esto resalta la importancia de una cuidadosa planificación del diseño 1 para minimizar complejidades innecesarias sin sacrificar la funcionalidad.

Selección de materiales

La elección del material del molde juega un papel crucial en la determinación del costo. El acero de alta calidad ofrece una excelente resistencia al desgaste y longevidad, pero tiene un precio más alto. Para aplicaciones que requieren durabilidad, invertir en materiales superiores como el acero para herramientas H13 puede mejorar la vida útil del molde, justificando el desembolso inicial.

Los requisitos especiales de materiales, como la resistencia a la corrosión para aplicaciones específicas, aumentan aún más los costos. Equilibrar la calidad del material con las limitaciones presupuestarias es esencial para una producción rentable 2 .

Proceso de fabricación

Los procesos de fabricación avanzados, como CNC y la electroerosión, garantizan la precisión pero generan costes más elevados. Estos métodos son esenciales para lograr tolerancias estrictas y formas complejas. Por otro lado, los métodos de mecanizado tradicionales pueden reducir los gastos, pero es posible que no cumplan con los requisitos de precisión para todas las piezas.

Los tratamientos superficiales como la nitruración o el cromado aumentan el costo pero mejoran el rendimiento del molde al mejorar la resistencia al desgaste y la facilidad de desmoldeo. En última instancia, estos tratamientos pueden reducir los costos de mantenimiento a largo plazo y extender la vida operativa del molde.

Tamaño del molde y lote de producción

Los moldes más grandes requieren más materiales y tiempos de procesamiento más largos, lo que aumenta los costos generales. Sin embargo, estos costos pueden compensarse con economías de escala en una producción de gran volumen. Un lote de producción grande permite distribuir el coste fijo del molde entre un mayor número de unidades, reduciendo el coste por pieza.

Para lotes más pequeños, considere moldes más simples o métodos de fabricación alternativos para mantener los costos bajo control sin comprometer la calidad. La planificación estratégica 3 es vital para optimizar la rentabilidad.

Selección de proveedores y cambios de diseño

Elegir un proveedor de moldes de buena reputación garantiza la calidad, pero puede tener un precio más alto. Los proveedores experimentados pueden proporcionar información valiosa y soporte posventa que contribuyan a ahorros a largo plazo.

Además, los cambios de diseño durante la fabricación pueden aumentar significativamente los costos. Es fundamental finalizar los diseños antes de que comience la producción para evitar retrabajos y gastos innecesarios. La comunicación eficaz con los proveedores durante la fase de diseño puede evitar ajustes costosos más adelante.

Los diseños de moldes complejos aumentan los costos de fabricación.Verdadero

Las geometrías complejas requieren un mecanizado preciso y componentes adicionales.

La elección de acero de alta calidad siempre reduce los costes del molde.FALSO

El acero de alta calidad aumenta los costos iniciales pero mejora la vida útil del molde.

¿Cómo puede ayudar la optimización del diseño a reducir los costos de moldes?

Libere el potencial de la optimización del diseño para reducir costos en el moldeo por inyección sin sacrificar la calidad.

La optimización del diseño reduce los costos del molde al simplificar la geometría de las piezas, reducir los requisitos de precisión y elegir procesos de fabricación rentables. Al centrarse en estas áreas, los fabricantes pueden reducir significativamente los gastos manteniendo la funcionalidad y la estética.

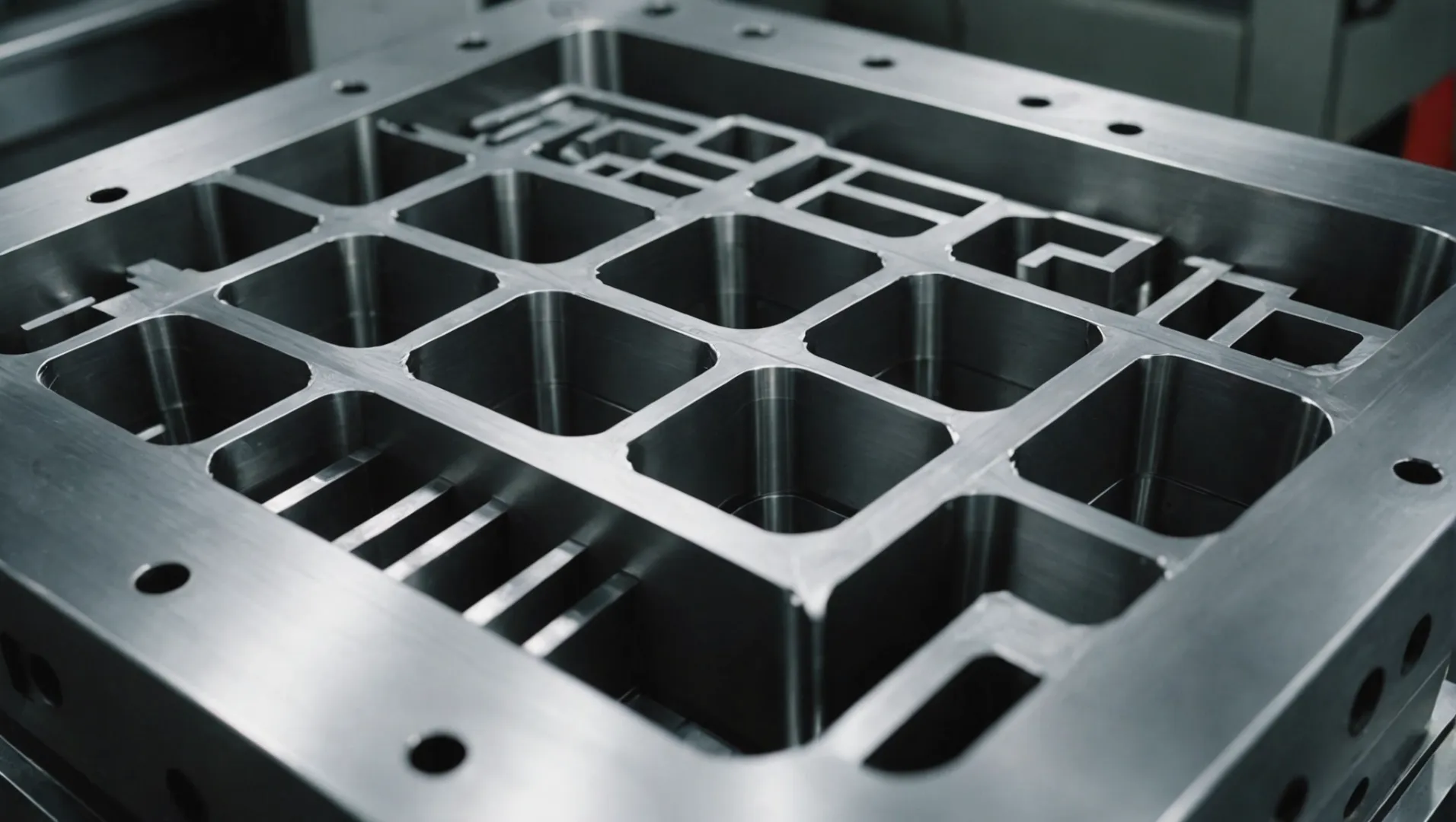

Simplificar la geometría de la pieza

Una de las principales formas en que la optimización del diseño puede reducir costos es simplificando la geometría de la pieza que se está moldeando. Los diseños complejos a menudo requieren moldes complejos, que aumentan no sólo el costo de fabricación inicial sino también la complejidad del mantenimiento y las reparaciones. Al optar por formas geométricas más simples, como superficies planas o curvas básicas, puede reducir la necesidad de funciones avanzadas del molde, como múltiples controles deslizantes o mecanismos de extracción de núcleos.

Por ejemplo, convertir una pieza con cavidades profundas en una forma más sencilla puede eliminar la necesidad de componentes de molde complejos. Este cambio por sí solo puede generar ahorros sustanciales.

Requisitos de precisión

Otro factor importante es la precisión. Cuanto más estrictas sean las tolerancias dimensionales, más caro será el molde debido a la necesidad de mecanizado de alta precisión y materiales de calidad. Al reevaluar los requisitos de precisión, los fabricantes pueden optar por tolerancias estándar cuando corresponda sin afectar el rendimiento del producto.

Por ejemplo, considere un escenario en el que una pieza no crítica se diseñó inicialmente con una tolerancia de 0,01 mm. Al reducir esto a 0,1 mm, el uso de técnicas de procesamiento de moldes más asequibles se vuelve viable.

Procesos de fabricación rentables

Seleccionar el proceso de fabricación adecuado es crucial. Si bien los métodos de alta precisión como CNC suelen ser necesarios, también son costosos. Siempre que sea posible, sustituirlos por métodos tradicionales como el fresado o el torneado puede reducir los costes significativamente.

Tabla: Comparación de métodos de fabricación

| Método | Exactitud | Costo | Uso típico |

|---|---|---|---|

| Mecanizado CNC | Alto | Alto | Formas complejas |

| Molienda | Medio | Medio | Complejidad simple a media |

| Torneado | Bajo | Bajo | Piezas cilíndricas |

Compromiso colaborativo de proveedores

Trabajar en estrecha colaboración con proveedores de moldes experimentados también puede generar beneficios en términos de costos. Los proveedores a menudo tienen ideas sobre oportunidades de ahorro de costos que pueden no ser evidentes durante la fase de diseño inicial. Involucrarlos desde el principio del proceso de diseño puede generar sugerencias que reduzcan los costos sin comprometer la calidad.

Para explorar más sobre cómo los proveedores pueden impactar los costos, consulte las estrategias de participación de proveedores 4 . Este recurso proporciona información sobre cómo maximizar las relaciones con los proveedores para obtener mejores precios y servicios.

Al centrarse en estos elementos, los fabricantes pueden lograr un equilibrio entre calidad y rentabilidad, allanando el camino para prácticas de producción más sostenibles.

La simplificación de la geometría de las piezas reduce los costos del molde.Verdadero

Las formas más simples reducen la complejidad y reducen los costos en la fabricación de moldes.

La alta precisión siempre aumenta los costos del molde.Verdadero

Tolerancias más estrictas requieren un mecanizado costoso de alta precisión.

¿Por qué es crucial la selección de materiales para un moldeado rentable?

Elegir el material adecuado es clave para lograr un moldeado rentable sin comprometer la calidad.

La selección de materiales influye en la longevidad, la precisión y la rentabilidad del molde. Los materiales de alta calidad pueden generar costos iniciales más altos, pero reducen los gastos a largo plazo debido a la durabilidad y el rendimiento.

El papel de la calidad del acero en la rentabilidad del molde

Al considerar la calidad del acero 5 , es fundamental equilibrar los costos iniciales con los beneficios que proporciona. El acero de alta calidad como el H13 ofrece una resistencia superior al desgaste y puede soportar presiones de inyección más altas, lo que en última instancia extiende la vida útil del molde. Aunque inicialmente es más caro, reduce la necesidad de reemplazos o reparaciones frecuentes, lo que ahorra costos a largo plazo.

Por ejemplo, los moldes fabricados con acero de menor calidad podrían sufrir desgaste y deformación más rápidamente, lo que provocaría un aumento del tiempo de inactividad y de los costes de mantenimiento.

Requisitos de materiales especiales y su impacto

En determinadas aplicaciones, los moldes requieren materiales específicos debido a demandas ambientales u operativas. Por ejemplo, los moldes utilizados en ambientes corrosivos se benefician del acero inoxidable resistente a la corrosión, a pesar del mayor costo. Esto no sólo garantiza la longevidad del molde sino que también mantiene la calidad de las piezas moldeadas.

Cuando se requieren altas temperaturas o dureza, las aleaciones especializadas pueden mejorar significativamente el rendimiento, pero a un precio. Evaluar estas necesidades cuidadosamente puede evitar gastos innecesarios y al mismo tiempo garantizar que el molde funcione de manera eficiente.

Sopesar el costo frente a la precisión y el rendimiento

La elección de materiales basándose en los requisitos de precisión dimensional 6 es otro factor crítico. Los requisitos de alta precisión requieren materiales que puedan manejar técnicas de procesamiento avanzadas, como el mecanizado por electroerosión o CNC . Si bien estos pueden aumentar los costos, garantizan la producción de piezas de alta calidad con defectos mínimos, lo que reduce el desperdicio y el retrabajo.

En resumen, la selección de materiales no se trata sólo del costo inicial sino de evaluar el rendimiento y el mantenimiento a largo plazo. Comprender estos aspectos puede generar ahorros significativos durante el ciclo de vida del molde.

El acero de alta calidad reduce los costos de reemplazo de moldes.Verdadero

El acero de alta calidad como el H13 prolonga la vida útil del molde y ahorra en reemplazos.

Los materiales de baja calidad mejoran la precisión del molde.FALSO

Los materiales de baja calidad provocan desgaste, lo que reduce la precisión del molde.

¿Cómo influyen el volumen de producción y la elección de proveedores en el precio de los moldes?

El volumen de producción y la elección de proveedores pueden influir significativamente en el precio de los moldes en el proceso de moldeo por inyección, afectando tanto los costos iniciales como los de largo plazo.

Mayores volúmenes de producción pueden reducir los costos unitarios de molde al distribuir la inversión inicial entre más productos, mientras que los proveedores experimentados pueden ofrecer mejor calidad a un precio superior.

El papel del volumen de producción en el precio de los moldes

El volumen de producción es un factor crítico para determinar la rentabilidad de los moldes de inyección. Para producciones de gran volumen, los moldes deben soportar más ciclos, lo que requiere el uso de materiales duraderos y diseños complejos, lo que aumenta la inversión inicial. Sin embargo, esta inversión se puede amortizar en un mayor número de unidades, reduciendo efectivamente el costo por unidad.

Por ejemplo, si un molde cuesta $50 000 y produce 100 000 piezas, el costo por unidad es $0,50. Por el contrario, si se utiliza el mismo molde sólo para 10 000 piezas, el costo por unidad aumenta a $5,00. Por lo tanto, optimizar el volumen de producción es una estrategia clave para reducir los costos de molde por pieza.

Elección del proveedor: compensación entre precio y calidad

Elegir el proveedor adecuado es otra decisión crucial que afecta el precio de los moldes. Los proveedores de buena reputación suelen cobrar más debido a su experiencia y garantías de calidad, lo que puede ahorrar costos a largo plazo gracias a una mayor longevidad del molde y una reducción de las tasas de defectos.

| Tipo de proveedor | Costo inicial | Seguro de calidad | Ahorro de costos a largo plazo |

|---|---|---|---|

| gama alta | Alto | Excelente | Significativo |

| gama media | Moderado | Bien | Moderado |

| Bajo costo | Bajo | Variable | Mínimo |

Un proveedor experimentado también podría ofrecer información valiosa sobre cómo optimizar el diseño del molde 7 y la selección de materiales, reduciendo aún más los costos. Es vital equilibrar el costo inicial con los ahorros potenciales derivados de menos defectos y una vida útil más larga del molde.

Equilibrio entre el volumen de producción y la elección de proveedores

Al considerar juntos el volumen de producción y la elección de proveedores, las empresas deben evaluar sus necesidades específicas. Por ejemplo, si se requiere alta precisión y durabilidad debido a grandes tiradas de producción, podría estar justificado invertir en un proveedor de alto nivel. Por el contrario, para tiradas cortas o desarrollo de prototipos, un proveedor de gama media podría ser suficiente.

Comprender estas dinámicas ayuda a negociar los términos con los proveedores para encontrar un equilibrio óptimo entre costo y calidad. También es beneficioso explorar estudios de casos 8 de empresas similares para comprender cómo han optimizado los costos de sus moldes mediante la selección estratégica de proveedores y la gestión de volúmenes.

Un mayor volumen de producción reduce los costos unitarios del molde.Verdadero

Distribuir la inversión inicial entre más unidades reduce el costo por unidad.

Los proveedores de bajo costo ofrecen los mejores ahorros a largo plazo.FALSO

Los proveedores de bajo costo a menudo generan mayores índices de defectos y menor durabilidad.

Conclusión

Comprender los factores que influyen en los costos de los moldes de inyección permite tomar decisiones informadas. Optimice los diseños, seleccione los materiales adecuados y elija los proveedores adecuados para lograr rentabilidad sin sacrificar la calidad.

-

Comprenda cómo una planificación cuidadosa del diseño reduce la complejidad y los costos del molde: Es importante comprender sus objetivos y lo que hace su pieza. Su moldeador debería querer saber qué hace la pieza, adónde va, cómo funciona,… ↩

-

Aprenda cómo la selección de materiales apropiados equilibra la calidad y el costo. Si necesita ser económico y la rigidez y los cosméticos no son realmente importantes, pruebe con el polipropileno (PP). Nuestro cubo de diseño está fabricado en PP. Si necesitas algo… ↩

-

Explorar estrategias para optimizar la producción para reducir los costos de moldes: establecer asociaciones estratégicas para aprovechar las economías de escala, negociar términos favorables y obtener acceso a nuevos mercados. ↩

-

Descubra cómo la colaboración eficaz con los proveedores puede mejorar la rentabilidad: establezca asociaciones estratégicas para aprovechar las economías de escala, negociar condiciones favorables y obtener acceso a nuevos mercados. ↩

-

Descubra cómo el acero de alta calidad puede mejorar la durabilidad del molde: Estabilidad durante el tratamiento térmico y resistencia al ablandamiento a altas temperaturas · Excelentes propiedades de desgaste, que son especialmente importantes a la hora de prevenir... ↩

-

Descubra por qué la precisión es crucial en la selección de materiales: La tasa de contracción de las materias primas de moldeo tiene un gran impacto en la precisión dimensional de las piezas de plástico. Si la precisión del moldeado... ↩

-

Descubra cómo la optimización del diseño puede reducir significativamente los costos de los moldes: aprenda cómo optimizar el diseño de los moldes para un moldeo por inyección eficiente y mejorar la calidad del producto mientras reduce los costos. ↩

-

Explore ejemplos del mundo real de estrategias de optimización de costos: el uso de núcleos de acción lateral y otros mecanismos en el molde puede aumentar los costos de herramientas entre un 15% y un 30%. Esto significa que podría enfrentarse a herramientas adicionales... ↩