Elegir el sistema de expulsión adecuado para su molde es como elegir la herramienta perfecta en una caja de herramientas abarrotada: algo desalentador pero crucial.

Elija el sistema de expulsión adecuado para su molde teniendo en cuenta la complejidad del diseño de la pieza, el tipo de material y los métodos de expulsión adecuados para mejorar la eficiencia y minimizar los defectos.

Al reflexionar sobre mi propio viaje, recuerdo la primera vez que enfrenté este desafío. Me encargaron diseñar un molde para un componente electrónico particularmente complejo. La complejidad del papel me hizo cuestionar cada uno de mis movimientos, pero profundizar en los matices de los sistemas de expulsión fue mi gran avance.

Comprender estos factores clave en la selección del sistema de expulsión es esencial para el éxito del diseño y la fabricación de moldes. En las siguientes secciones, compartiré ideas que desearía haber sabido en ese entonces, brindándole una guía completa para tomar decisiones informadas.

El sistema de expulsión afecta la eficiencia de la producción de moldes.Verdadero

Elegir el sistema de expulsión adecuado optimiza la velocidad y la calidad de la producción.

El tipo de material es irrelevante para la elección del sistema de expulsión.FALSO

El tipo de material influye en el método de expulsión apropiado para los moldes.

- 1. ¿Cuáles son los diferentes tipos de sistemas de eyección?

- 2. ¿Cómo influye el diseño de la pieza en la elección del sistema de eyección?

- 3. ¿Por qué es importante el tipo de material a la hora de elegir un sistema de expulsión?

- 4. ¿Cuáles son los desafíos comunes en la implementación del sistema de eyección?

- 5. ¿Cómo pueden los sistemas de expulsión afectar la calidad del producto?

- 6. ¿Qué innovaciones están surgiendo en la tecnología de expulsión de moldes?

- 7. Conclusión

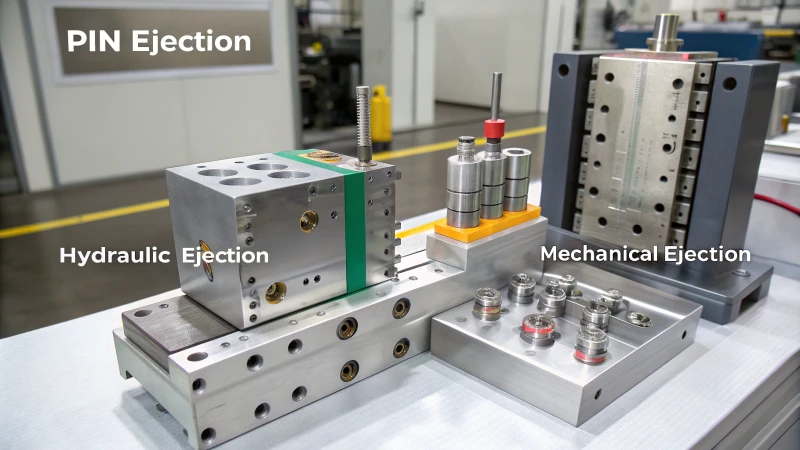

¿Cuáles son los diferentes tipos de sistemas de eyección?

¿Alguna vez te has preguntado qué implica realmente hacer ese dispositivo de plástico perfecto que usamos todos los días? Se trata de la magia de los sistemas de expulsión en el moldeo por inyección.

Los diferentes sistemas de expulsión en el moldeo por inyección (pasador, manguito, cuchilla y placa extractora) mejoran la eficiencia de extracción de piezas, lo que influye en la calidad de las piezas moldeadas y la velocidad de producción.

Sistema de expulsión de pasadores

Permítanme compartir una pequeña historia. Recuerdo la primera vez que me encontré con un sistema de expulsión de pasadores durante mis primeros días en el campo. Imagínese esto: pequeños alfileres empujando una pieza moldeada con precisión, casi como por arte de magia. Este sistema es el caballo de batalla de la industria: rentable y versátil, aunque a veces deja marcas reveladoras en sus productos. Es como utilizar una herramienta antigua y confiable; confiable pero no siempre perfecto.

Este sistema 1 es rentable y adecuado para muchas aplicaciones, pero puede dejar marcas visibles en el producto.

Sistema de expulsión de manga

Imagínese trabajar en un proyecto en el que necesita moldear algo cilíndrico, como la elegante carcasa de un bolígrafo. El sistema de expulsión de mangas se convierte aquí en tu mejor amigo. Utiliza manguitos cilíndricos para sacar las piezas de manera uniforme, lo que es ideal para evitar marcas o deformaciones antiestéticas. Es un poco más caro que los sistemas de pines, pero cuando buscas la perfección, vale cada centavo.

| Característica | Expulsión del pasador | Eyección de la manga |

|---|---|---|

| Costo | Bajo | Medio |

| Marcas en el producto | Sí | No |

| Ideal para formas | Varios | Cilíndrico |

Sistema de expulsión de cuchillas

Luego están esas piezas delicadas, tal vez un componente electrónico delgado e intrincado. Ahí es donde brillan los sistemas de expulsión de cuchillas. Con hojas tan delgadas como un susurro, empujan suavemente las piezas sin dañarlas. Es como enhebrar una aguja: requiere precisión pero ofrece delicadeza.

Los sistemas de cuchillas 2 requieren una alineación precisa para evitar dañar el molde o el producto.

Sistema de placa separadora

Para proyectos más grandes, como crear el cuerpo de un televisor de pantalla plana, el sistema de placa extractora es su opción. Es robusto y fiable, y permite pelar piezas sin esfuerzo, sin pasadores ni cuchillas. Maneja piezas pesadas con gracia, acortando los tiempos de ciclo a pesar de necesitar moldes complejos.

| Característica | Expulsión de la hoja | Placa separadora |

|---|---|---|

| Estrés en parte | Bajo | Muy bajo |

| Complejidad del molde | Moderado | Alto |

| Impacto en el tiempo del ciclo | Neutral | Reducido |

Comprender estos diferentes sistemas es como elegir la herramienta adecuada para el trabajo: cada uno tiene su propósito y sus puntos fuertes. La elección correcta puede mejorar drásticamente tanto la eficiencia como la calidad en los procesos de fabricación.

¿Tienes curiosidad por aprender más sobre estas fascinantes técnicas de expulsión? Sumérjase en técnicas de expulsión 3 adaptadas exclusivamente a sus necesidades.

Los sistemas de expulsión de pasadores son adecuados para piezas huecas.FALSO

Los sistemas de pasadores pueden dejar marcas y son menos ideales para piezas huecas.

Los sistemas de expulsión de hojas requieren una alineación precisa.Verdadero

La alineación precisa evita daños al molde o al producto.

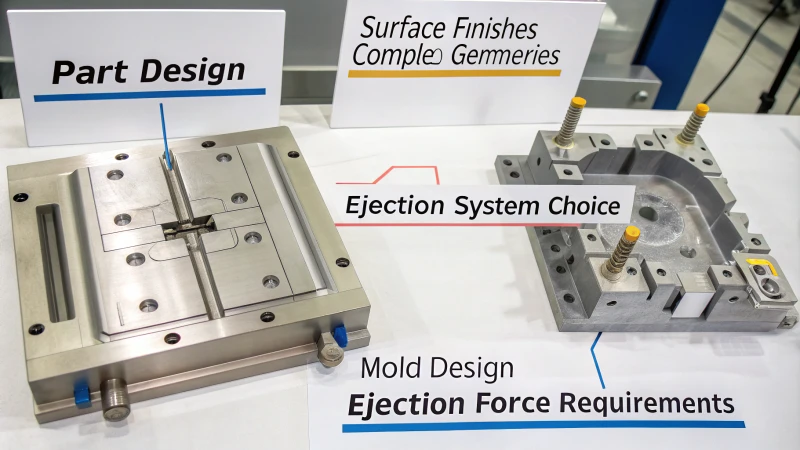

¿Cómo influye el diseño de la pieza en la elección del sistema de eyección?

¿Alguna vez se preguntó por qué el diseño de una pieza es tan importante a la hora de elegir el sistema de expulsión adecuado para el diseño de moldes? Permítame compartir algunas ideas que podrían salvar su próximo proyecto.

El diseño de la pieza afecta la elección del sistema de expulsión al afectar la fuerza de expulsión, los acabados de la superficie y la complejidad de la forma, cruciales para el funcionamiento fluido del molde y la alta calidad del producto.

El papel de las características geométricas

Cuando comencé en el mundo del diseño de moldes, me sentí abrumado por cómo cada pequeña curva y borde de una pieza podía dictar el método de expulsión que necesitábamos. Si alguna vez ha trabajado con diseños complejos, sabrá que a veces esos detalles delicados requieren un toque suave, como una ráfaga de aire o un sistema hidráulico, para evitar dañar la pieza. Es similar a manipular a un gatito recién nacido; demasiada presión puede ser desastrosa.

Por otro lado, si se trata de diseños más sencillos, como bloques o cilindros, las expulsiones de pasadores estándar suelen ser suficientes. Recuerdo un proyecto en particular con un componente de paredes delgadas; fue un acto de equilibrio constante entre garantizar un flujo suave del material y lograr un desmolde limpio. La diferencia de enfoque en comparación con las piezas más gruesas fue toda una curva de aprendizaje.

Consideraciones sobre el acabado superficial

Hay algo profundamente satisfactorio en ver que un producto sale exactamente como se esperaba, especialmente cuando cuenta con ese acabado perfecto. Para aquellos productos de alto brillo, minimizar el contacto durante la expulsión es fundamental para evitar marcas o rayones antiestéticos. Recuerdo un momento en el que estábamos trabajando en una elegante pieza electrónica de consumo; nuestra opción fue aplicar una ráfaga de aire para garantizar que la superficie impecable, similar a un espejo, permaneciera impecable.

Aquí hay una referencia rápida que uso a menudo:

| Acabado superficial | Método de expulsión recomendado |

|---|---|

| Alto brillo | Explosión de aire |

| mate | Pasadores estándar |

| texturizado | Eyectores de manga |

Fuerza de eyección e integridad de la pieza

Aprendí por las malas que comprender la fuerza correcta que se debe aplicar durante la expulsión es primordial. Demasiada fuerza corre el riesgo de deformar la pieza; demasiado poco y es posible que no se expulse correctamente en absoluto. Calcular esta fuerza ideal implica evaluar las propiedades del material 4 y el espesor de la pared.

Para esos diseños intrincados, a veces parece que estás resolviendo un rompecabezas complejo. Técnicas como núcleos plegables o eyecciones de múltiples etapas han salvado vidas para mantener la integridad de las piezas. Incorporar estas consideraciones en las primeras etapas de la fase de diseño me ha ahorrado innumerables dolores de cabeza, lo que me ha permitido lograr ejecuciones de producción más fluidas y resultados de mayor calidad.

Navegar por estos elementos puede parecer desalentador al principio, pero una vez que se convierten en algo natural, mejoran drásticamente tanto la eficiencia como la excelencia del producto.

Las geometrías complejas requieren sistemas de expulsión hidráulica.Verdadero

Los sistemas hidráulicos evitan daños a formas intrincadas durante la expulsión.

Las expulsiones de pasadores estándar se adaptan mejor a los acabados de alto brillo.FALSO

Los acabados de alto brillo requieren un contacto mínimo, favoreciendo los métodos de chorro de aire.

¿Por qué es importante el tipo de material a la hora de elegir un sistema de expulsión?

¿Alguna vez te has preguntado por qué el tipo de material que eliges para un sistema de expulsión puede cambiarlo todo?

Elegir el material adecuado para un sistema de expulsión es crucial para la durabilidad, la eficiencia y la rentabilidad, reducir el desgaste y la fricción, garantizar la compatibilidad con los productos moldeados y mejorar las operaciones y la calidad en el moldeo por inyección.

Comprender las propiedades de los materiales

Cuando comencé a trabajar en el mundo del moldeo por inyección, aprendí rápidamente que elegir el material adecuado para un sistema de expulsión es como encontrar el par de zapatos perfecto. Al igual que con los zapatos, lo importante es el ajuste y la función. Tuve que considerar factores como la dureza, la conductividad térmica 5 y el coeficiente de fricción. Por ejemplo, el acero es la opción ideal para mayor durabilidad, mientras que el aluminio es una excelente opción cuando necesitas algo más liviano.

| Material | Dureza | Conductividad térmica | Fricción |

|---|---|---|---|

| Acero | Alto | Moderado | Bajo |

| Aluminio | Medio | Alto | Medio |

| Latón | Bajo | Alto | Alto |

Compatibilidad con materiales moldeados

Recuerdo un proyecto en el que utilizamos un material de sistema de expulsión más blando para manipular plásticos quebradizos. Era fundamental evitar rayar o dañar el producto. Se sentía como un juego de ajedrez, diseñando estrategias para cada movimiento para garantizar que todo encajara perfectamente. Además, tenía que comprender las interacciones químicas 6 entre la eyección y los materiales moldeados para evitar la corrosión.

Rentabilidad y eficiencia

Según mi experiencia, equilibrar coste y rendimiento es como caminar sobre la cuerda floja. A menudo he visto empresas optar por materiales de alto rendimiento a pesar de sus costos iniciales más altos porque conducen a menos tiempo de inactividad y mantenimiento a largo plazo. Siempre se trata de considerar los costos del ciclo de vida 7 , no sólo el precio de etiqueta.

Impacto en la calidad del producto

El material de un sistema de expulsión puede marcar una gran diferencia en la calidad del producto. Recuerdo haber probado diferentes materiales durante la creación de prototipos para encontrar el punto ideal que minimizara la fricción y el desgaste, lo que resultaría en menos defectos. Siempre es satisfactorio alcanzar esa marca y ver al final como resultado un producto impecable. Para obtener más información, suelo consultar los estudios sobre el impacto del material en los defectos 8 .

El acero es el mejor material para todos los sistemas de expulsión.FALSO

Si bien el acero es duradero, otros materiales pueden ser mejores para necesidades específicas.

La elección del material afecta la rentabilidad de los sistemas de eyección.Verdadero

Equilibrar el costo y el rendimiento puede mejorar la eficiencia de la producción.

¿Cuáles son los desafíos comunes en la implementación del sistema de eyección?

Navegar por el mundo de los sistemas de expulsión en el moldeo por inyección puede parecer como abordar un rompecabezas complejo. Desde obtener la fuerza de expulsión perfecta hasta lidiar con material rebelde que se pega, lo he enfrentado todo.

Los desafíos en la implementación del sistema de expulsión incluyen calcular la fuerza de expulsión, garantizar la alineación, integrar sistemas de enfriamiento y abordar la adherencia del material, crucial para la eficiencia y minimizar los defectos en los productos moldeados.

Cálculo incorrecto de la fuerza de eyección

Todavía recuerdo el momento en que calculé mal la fuerza de expulsión en un proyecto. Fue un desastre: las piezas estaban distorsionadas o agrietadas. Lo que aprendí es que hacer esto bien es crucial para evitar dañar piezas o moldes. Es como caminar sobre la cuerda floja entre muy poca y demasiada fuerza. Por ejemplo, una fuerza inadecuada puede deformar la pieza, mientras que una fuerza excesiva puede romperla. Este equilibrio requiere una comprensión profunda de las propiedades de los materiales y la geometría de las piezas.

Tabla de ejemplo: Propiedades del material y fuerza de eyección

| Material | Fuerza de eyección (N) |

|---|---|

| ABS | 100 – 200 |

| PÁGINAS | 150 – 250 |

| ordenador personal | 200 – 300 |

Esta tabla ofrece un punto de partida para las fuerzas de expulsión con materiales comunes. consultar las normas de ingeniería 9 para lograr precisión.

Mala alineación

La desalineación fue otro problema que enfrenté desde el principio. Es como intentar encajar una clavija cuadrada en un agujero redondo: las piezas se dañan o se atascan. Los controles de mantenimiento periódicos se convirtieron en mi mantra después de esta experiencia. técnicas de alineación avanzadas 10 son clave para mantener la coherencia y la precisión.

Integración inadecuada del sistema de refrigeración

Luego está el sistema de enfriamiento, que he llegado a apreciar como el héroe anónimo del proceso de expulsión. Sin un enfriamiento adecuado, las piezas pueden deformarse o adherirse al molde, lo que me recuerda mis primeros días cuando el enfriamiento desigual provocaba que los productos se deformaran. Es crucial diseñar un sistema que garantice una distribución uniforme de la temperatura en todo el molde. Explorar diferentes metodologías de enfriamiento 11 me brindó información para optimizar este aspecto crucial.

Material pegado

Ah, material pegado: ¡mi viejo enemigo! A menudo esto se debe a ángulos de inclinación insuficientes o superficies de molde rugosas. Descubrí que usar agentes desmoldantes o modificar el acabado de la superficie puede aliviar significativamente este problema. Es como encontrar la sartén antiadherente perfecta para tu tortilla matutina. Probar diferentes agentes desmoldantes 12 a veces puede ofrecer soluciones prácticas.

Técnicas de resolución de problemas

Finalmente, tener un protocolo sólido de resolución de problemas ha sido mi red de seguridad para problemas inesperados. Es como estar preparado para cualquier cosa en un viaje de campamento: las herramientas de diagnóstico y los registros detallados de los parámetros del proceso de expulsión son esenciales. El aprendizaje de los estudios de caso 13 de implementaciones similares ha revelado estrategias efectivas de resolución de problemas.

Al comprender estos desafíos y emplear estrategias específicas, los ingenieros como yo podemos mejorar la confiabilidad y eficiencia de sus sistemas de expulsión, garantizando resultados de producción de alta calidad sin interrupciones frecuentes. Se trata de aprender de cada experiencia y mejorar continuamente.

Una fuerza de expulsión incorrecta puede causar distorsión de la pieza.Verdadero

Una fuerza de expulsión inadecuada puede provocar la distorsión de la pieza debido a una liberación inadecuada.

Las comprobaciones periódicas de mantenimiento son innecesarias para la alineación.FALSO

El mantenimiento regular es crucial para garantizar una alineación adecuada y evitar daños.

¿Cómo pueden los sistemas de expulsión afectar la calidad del producto?

¿Alguna vez te has preguntado cómo los pequeños detalles en la fabricación pueden mejorar o deshacer la calidad de un producto?

Los sistemas de expulsión en el moldeo por inyección son vitales para mantener la calidad del producto, evitando defectos como deformaciones y marcas de tensión al garantizar una eliminación oportuna y uniforme de las piezas, preservando así la integridad del producto.

El papel de los sistemas de eyección en el moldeo por inyección

Siempre me ha parecido fascinante cómo algo aparentemente tan insignificante como un sistema de expulsión puede tener un impacto tan significativo en la calidad de los productos de plástico. En mis primeros días en la fábrica de moldes, recuerdo un lote de piezas que salían todas deformadas y desiguales. Resultó que el sistema de expulsión estaba desalineado, lo que provocó todo tipo de problemas. Esta experiencia me enseñó que en el moldeo por inyección acertar con este sistema es fundamental para retirar las piezas moldeadas sin causar daños. Un sistema eficiente no sólo ahorra tiempo; reduce costos y garantiza que cada pieza sea como debe ser.

Diseños comunes de sistemas de eyección

A lo largo de los años, me he encontrado con varios diseños de sistemas de expulsión, cada uno con sus ventajas y desventajas:

- Expulsión de pines: sencillo y económico, pero a veces deja esas molestas marcas de pines en los productos.

- Expulsión de la hoja: Excelente para piezas de paredes delgadas, ya que minimiza la tensión, pero su instalación puede ser un poco costosa.

- Expulsión de aire: mi opción para piezas delicadas porque utiliza aire comprimido para evitar el contacto físico y posibles daños.

Aquí hay una comparación rápida de estos diseños:

| Tipo de eyección | Ventajas | Limitaciones |

|---|---|---|

| Alfiler | Sencillo y rentable | Puede dejar marcas visibles |

| Cuchilla | Estrés mínimo, bueno para piezas delgadas. | Mayor costo de instalación |

| Aire | Sin contacto, ideal para piezas delicadas | Requiere un control preciso |

Optimización del diseño del sistema de eyección

Para aprovechar al máximo un sistema de expulsión, he aprendido que la atención al detalle lo es todo. Considere la selección del material: diferentes materiales reaccionan de manera diferente a las fuerzas de expulsión. Una vez tuve un proyecto en el que cambiar de materiales marcaba la diferencia a la hora de reducir los defectos. La calibración de fuerza adecuada también es crucial; Previene daños durante la expulsión y mantiene la precisión dimensional. Ajustar el tiempo de enfriamiento es otro gran problema; Asegurarse de que la pieza se haya solidificado lo suficiente antes de ser expulsada puede reducir drásticamente los riesgos de deformación.

Para cualquiera que quiera profundizar en la mejora de la calidad del producto, recomendaría explorar temas como la selección de materiales 14 y las técnicas de enfriamiento 15 . Estos conocimientos han cambiado las reglas del juego para mí a la hora de mejorar la integridad del producto 16 e impulsar la eficiencia de fabricación.

Una expulsión inadecuada provoca deformaciones en las piezas moldeadas.Verdadero

Una expulsión incorrecta puede provocar un enfriamiento desigual y provocar deformaciones.

La expulsión de la hoja es rentable para todo tipo de piezas.FALSO

La expulsión de la hoja es costosa y mejor para piezas de paredes delgadas, no para todos los tipos.

¿Qué innovaciones están surgiendo en la tecnología de expulsión de moldes?

¿Alguna vez te has preguntado cómo está evolucionando la aparentemente sencilla tarea de expulsar una pieza moldeada con la tecnología de vanguardia? Sumerjámonos en el fascinante mundo de las innovaciones en expulsión de moldes.

Las innovaciones emergentes en la tecnología de expulsión de moldes, incluidos sistemas de expulsión avanzados, moldes con sensores integrados y automatización, están mejorando la eficiencia, la precisión y la calidad en la fabricación.

Sistemas de eyección avanzados

Imagine la emoción de trabajar con materiales que parecen casi vivos, adaptándose a los cambios de temperatura como si supieran exactamente lo que se necesita. Esa es la magia detrás de los sistemas de eyección avanzados actuales. Están utilizando materiales inteligentes 17 que se ajustan perfectamente, reduciendo el desgaste como un sueño. ¿Recuerda la época en la que teníamos que monitorear y ajustar constantemente las diferentes temperaturas del molde? Estos sistemas lo hacen por sí solos, prometiendo una vida más larga y una mayor confiabilidad. Es como tener un par de manos extra para garantizar que cada pieza se suelte sin problemas en todo momento.

Moldes con sensor integrado

¿Alguna vez has deseado poder ver el interior de tu molde para entender exactamente qué está pasando? Con los moldes con sensores integrados, ese deseo ahora es una realidad. Recopilan datos en tiempo real (temperatura, presión, fuerzas de eyección), lo que sea. Recuerdo la primera vez que vi en acción 18 con sensor integrado fue como dar un paso hacia el futuro. Ahora podemos realizar ajustes precisos sobre la marcha, reduciendo defectos y mejorando la eficiencia más allá de lo que imaginamos.

| Característica | Beneficio |

|---|---|

| Monitoreo en tiempo real | Comentarios inmediatos para ajustes. |

| Análisis de datos | Optimiza el tiempo del ciclo |

| Mantenimiento predictivo | Reduce el tiempo de inactividad |

Automatización en Expulsión de Moldes

Ah, la automatización: el sueño de todo diseñador que busca reducir los ajustes y errores manuales. Los sistemas automatizados se han convertido en un punto de inflexión, ya que abordan formas complejas y múltiples tareas sin sudar. Recuerdo mis primeros días manejando manualmente diseños complejos; Se sentía como un rompecabezas sin fin. Ahora, los sistemas de expulsión automatizados 19 aumentan sin esfuerzo la productividad y la precisión. Menos margen para el error humano significa productos de mejor calidad, y eso es algo que todos podemos celebrar.

A medida que sigo explorando estos avances, recuerdo constantemente lo importante que es mantenerse informado. Para alguien como yo, que está profundamente involucrado en el diseño y la fabricación de moldes, estas tecnologías emergentes no son solo herramientas: son socios en la creación de productos de primer nivel de manera eficiente y efectiva. Es emocionante pensar en cómo estas innovaciones darán forma a nuestro trabajo y éxitos futuros.

Los materiales inteligentes reducen el desgaste en los sistemas de expulsión de moldes.Verdadero

Los materiales inteligentes se adaptan a los cambios de temperatura, minimizando el desgaste.

La automatización en la expulsión de moldes aumenta el error humano.FALSO

La automatización reduce la intervención humana, disminuyendo así los errores.

Conclusión

Elegir el sistema de expulsión adecuado para los moldes es crucial para la eficiencia y la calidad de la producción, lo que depende del diseño de la pieza, el tipo de material y el método de expulsión.

-

Conozca cómo funciona la expulsión de pasadores y sus aplicaciones en diversas industrias. ↩

-

Descubra la mecánica y los beneficios de los sistemas de expulsión de hojas para diseños complejos. ↩

-

Explore técnicas innovadoras para optimizar sus procesos de moldeo. ↩

-

Este enlace explica cómo las diferentes características geométricas influyen en la elección de los sistemas de expulsión, proporcionando información sobre cómo optimizar los diseños de moldes. ↩

-

Comprender la conductividad térmica es crucial para seleccionar materiales que gestionen el calor de forma eficaz y garanticen ciclos de refrigeración eficientes. ↩

-

Descubra cómo las interacciones químicas pueden afectar el rendimiento y la longevidad del sistema de eyección. ↩

-

Descubra por qué considerar los costos del ciclo de vida ayuda a seleccionar el material más rentable a lo largo del tiempo. ↩

-

Explore la investigación sobre cómo la elección de materiales influye en las tasas de defectos y la calidad general del producto. ↩

-

Explore estándares de ingeniería integrales para calcular con precisión la fuerza de expulsión requerida, garantizando la integridad del molde y la calidad de las piezas. ↩

-

Descubra técnicas de alineación innovadoras que mejoran la precisión en los sistemas de expulsión, minimizando el riesgo de daño de las piezas. ↩

-

Conozca varios métodos de enfriamiento para optimizar el control de la temperatura del molde y reducir defectos como deformaciones y adherencias. ↩

-

Investigar agentes desmoldantes eficaces para evitar que el material se pegue y mejorar la eficiencia de expulsión. ↩

-

Obtenga información de estudios de casos del mundo real para mejorar sus habilidades de resolución de problemas en implementaciones de sistemas de expulsión. ↩

-

La elección de los materiales adecuados mejora la durabilidad y el rendimiento de los sistemas de expulsión, reduciendo los defectos. ↩

-

Las técnicas de enfriamiento adecuadas previenen la deformación y la contracción, manteniendo la calidad de los productos moldeados. ↩

-

Mantener la integridad garantiza que sus productos cumplan con altos estándares sin comprometer la estética o la función. ↩

-

Descubra cómo los materiales inteligentes pueden adaptarse a las condiciones cambiantes en los sistemas de expulsión de moldes, mejorando el rendimiento y la longevidad. ↩

-

Descubra cómo la integración de sensores puede proporcionar datos valiosos para optimizar los procesos de fabricación de moldes. ↩

-

Explore cómo la automatización está transformando los procesos de expulsión de moldes al mejorar la velocidad, la precisión y reducir los errores. ↩