Recuerdo la primera vez que me paré junto a una máquina de moldeo por inyección. Su enorme tamaño me impresionó. La precisión de la máquina me fascinó.

El peso de una máquina de moldeo por inyección afecta el ciclo de moldeo. Controla la fuerza para sujetar el molde, la presión para inyectar y el tiempo para enfriar. Las máquinas con más peso suelen dar un mejor control. Ofrecen una presión más fuerte. En ocasiones, esto puede retrasar la apertura y el cierre del molde.

Cuando conocí estas máquinas, noté cómo el peso influye en cada parte. Tanto la fuerza de sujeción del molde como el tiempo de enfriamiento se vieron afectados. Cada parte era importante. Las máquinas grandes con mucho peso podrían ejercer más presión. Esta presión era perfecta para artículos complejos como piezas de automóviles. Pero a menudo tardaban más en abrir y cerrar los moldes. Esto se debía a las pesadas piezas de sujeción. Las máquinas modernas han avanzado. Los nuevos sistemas han reducido estos retrasos.

En la fase de inyección, máquinas grandes con presiones más altas llenaban los moldes más rápido. Esto fue especialmente cierto para los diseños difíciles. El llenado rápido es importante. Cada segundo cuenta en la producción. Durante el enfriamiento, si bien el tonelaje no afecta directamente la velocidad, ayuda a mantener la precisión. Detiene el enfriamiento desigual. La precisión es crucial. La calidad constante sigue siendo una prioridad absoluta.

El tonelaje también es importante en el desmolde. Una sujeción más dura necesita más fuerza para liberarse. Si la configuración no es la correcta, el desmoldeo lleva más tiempo. Una configuración cuidadosa resuelve esto. A veces, los desafíos parecen grandes. Una comprensión adecuada ayuda a solucionar el proceso de manera eficiente. Ayuda a conseguir los mejores resultados.

Las máquinas de alto tonelaje abren los moldes más lentamente que las de bajo tonelaje.Verdadero

Las máquinas de alto tonelaje tienen piezas de sujeción más pesadas, lo que ralentiza los movimientos del molde.

Una mayor presión de inyección reduce el tiempo de llenado en moldes grandes.Verdadero

La alta presión ayuda a que el plástico fundido llene el molde más rápido, reduciendo el tiempo.

- 1. ¿Qué es la fuerza de sujeción del molde y cómo afecta el ciclo?

- 2. ¿Cómo influye la presión de inyección en la eficiencia del moldeo?

- 3. ¿Cómo influye el enfriamiento en el tiempo del ciclo de moldeo por inyección?

- 4. ¿Cómo puedo mejorar la eficiencia del desmolde en máquinas de alto tonelaje?

- 5. Conclusión

¿Qué es la fuerza de sujeción del molde y cómo afecta el ciclo?

¿Alguna vez has pensado en las maravillas que hacen las máquinas de moldeo por inyección? Todo depende de algo llamado fuerza de sujeción del molde.

La fuerza de sujeción del molde mantiene cerrado el molde durante el moldeo por inyección. Esta presión es crucial para mantener el tiempo del ciclo corto y la calidad del producto alta. Afecta directamente la rapidez con la que se abre y cierra el molde. También influye en las presiones de inyección y mantenimiento. Las fases de enfriamiento también dependen de ello. El uso adecuado de la fuerza realmente aumenta la eficiencia. Un buen control de la fuerza mejora mucho la calidad.

Comprensión de la fuerza de sujeción del molde

Mi primera vez con una máquina de moldeo por inyección me dejó asombrado. Esta máquina, como un gigante, estaba allí mostrando su poder. En esencia, está la fuerza de sujeción del molde. Actúa como un fuerte agarre que mantiene todo unido. Imagínese mantener un sándwich bien cerrado mientras lo rellena con aderezos. Eso es lo que hace la fuerza de sujeción durante el proceso de inyección 1 . Sin suficiente presión, las piezas pueden desmoronarse o formarse mal.

Velocidad de apertura y cierre del molde

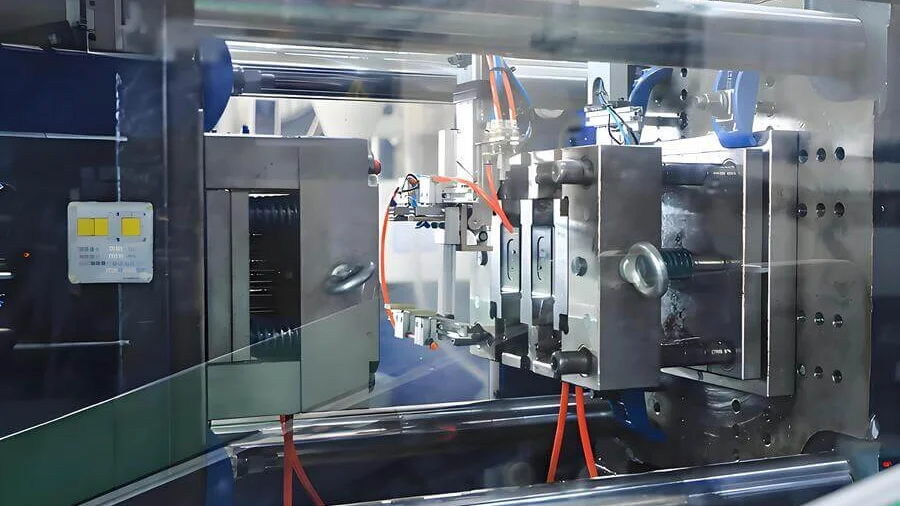

Una vez vi una gran máquina de inyección de 1000 toneladas. Parecía lento al abrir y cerrar. Sus movimientos eran grandes pero cuidadosos, muy parecidos a los de un gran panda que se mueve lentamente. Esto se debe a sus partes pesadas. Las máquinas más pequeñas, como una de 300 toneladas, se mueven más rápido. A veces, los nuevos sistemas con sistemas hidráulicos rápidos aceleran un poco estas máquinas gigantes, lo que afecta el tiempo general del ciclo de moldeo 2 .

Efectos sobre la presión de inyección

Las máquinas de alto tonelaje tienen fuerza. Presionan materiales en moldes con gran fuerza, lo que resulta útil para artículos grandes o detallados, como piezas de automóviles. Una poderosa máquina llenó rápidamente el molde del tablero de un automóvil; la masa fundida se vertió rápidamente, ahorrando preciosos minutos del ciclo al reducir los tiempos de llenado.

Etapas de mantenimiento de presión y enfriamiento

En la etapa de retención, las máquinas de alto tonelaje mantienen los productos estables para evitar cambios de forma o tamaño; esta estabilidad evita que se deformen o encojan. Una vez me enfrenté a un desastre inicial en un proyecto debido a un control deficiente de la presión que terminó pareciendo muy extraño. Si bien el tonelaje no acelera el enfriamiento directamente, ayuda a cerrar el molde de manera ordenada para un enfriamiento uniforme, lo que potencialmente acorta los ciclos de enfriamiento 3 .

Consideraciones para la fase de desmoldeo

El desmolde requiere atención, ya que las máquinas grandes necesitan una gran fuerza para liberar las piezas, como abrir la tapa hermética de un frasco. Los errores durante la liberación pueden retrasar el proceso; He pasado noches arreglando las configuraciones de liberación para asegurar una liberación fluida del producto y mantener la eficiencia del desmolde 4 . Una buena configuración puede reducir el tiempo de desmolde.

Las máquinas de mayor tonelaje abren los moldes más rápidamente.FALSO

Las máquinas de mayor tonelaje suelen abrir los moldes más lentamente debido a su mayor masa.

Las máquinas grandes proporcionan presiones de inyección más altas.Verdadero

Las máquinas más grandes pueden ejercer más presión, lo que facilita el llenado de moldes complejos.

¿Cómo influye la presión de inyección en la eficiencia del moldeo?

Recuerdo cuando comprendí por primera vez lo importante que es la presión de inyección en el moldeo. ¡Se sintió como si se encendiera una luz!

La presión de inyección es importante para la eficiencia del moldeo. Afecta la rapidez con la que el plástico fundido llena un molde. Las altas presiones aceleran los tiempos de los ciclos. Esto es crucial para diseños complejos. También ayuda a prevenir defectos. Se detienen las deformaciones y el llenado incompleto. La calidad está asegurada en cada pieza.

El papel de la presión de inyección en el llenado de moldes

Imagine la sensación de que todo encaja perfectamente, como encontrar la mejor configuración en la cámara de su teléfono inteligente. Así es como se siente al ajustar la presión de inyección correcta en el moldeo. Empuja el plástico caliente hacia cada pequeño espacio del molde. Para formas difíciles o paredes delgadas, como en mis primeros trabajos con piezas de automóviles, las altas presiones resolvieron problemas y ahorraron tiempo. Esto realmente mejoró la eficiencia 5 .

Equilibrio de las etapas de presión y retención

Una vez que el molde esté lleno, es muy importante mantener la presión adecuada. Este paso evita que el plástico se encoja y doble a medida que se enfría. Es un proceso cuidadoso. Demasiada presión genera material extra; muy poco y el producto se debilita. Esto lo aprendí en largas noches con máquinas grandes, donde la constancia era clave para el éxito en los procesos de producción 6 .

Efectos sobre el enfriamiento y el desmolde

La presión de inyección no acelera directamente el enfriamiento, pero es importante para la precisión. Es como afinar un instrumento musical: la tensión adecuada crea un sonido perfecto. La presión correcta mantiene el molde cerrado uniformemente, evitando un enfriamiento desigual. Al retirar el producto, es como soltar un resorte fuertemente enrollado. Los ajustes correctos ayudan a que el proceso se desarrolle sin problemas, garantizando una alta eficiencia de producción 7 . De esta manera, podía relajarme sabiendo que la calidad se mantenía muy alta.

Las máquinas de alto tonelaje tienen velocidades de apertura de moldes más lentas.Verdadero

Debido a mecanismos de sujeción más pesados, las máquinas de alto tonelaje se abren más lentamente.

Las máquinas de mayor tonelaje siempre acortan los ciclos de enfriamiento.FALSO

El tonelaje afecta la presión de mantenimiento pero no directamente la velocidad de enfriamiento.

¿Cómo influye el enfriamiento en el tiempo del ciclo de moldeo por inyección?

¿Alguna vez te has preguntado cómo la etapa de enfriamiento forma todo el proceso de moldeo por inyección?

En el moldeo por inyección, el enfriamiento afecta en gran medida el tiempo del ciclo. Endurece eficientemente la pieza plástica. Esto probablemente influye en la productividad y la calidad. Las estrategias de enfriamiento efectivas son esenciales. Reducen defectos. Mejoran la eficiencia de fabricación.

Importancia del enfriamiento en el moldeo por inyección

En el enfriamiento es donde ocurre la verdadera magia. Es el corazón del proceso y decide qué tan rápido y qué tan bien salen las piezas. El plástico líquido debe endurecerse perfectamente para mantener su forma. Si el enfriamiento falla, las piezas pueden torcerse y parecer arte abstracto. Un enfriamiento adecuado 8 detiene defectos como deformaciones y encogimientos. Mantiene cada pieza del tamaño correcto con un acabado suave.

Factores que afectan la eficiencia de enfriamiento

Muchas cosas afectan la eficacia del enfriamiento. El tipo de plástico es muy importante: cada plástico soporta el calor de forma diferente. El diseño del molde también es clave; Los canales de refrigeración bien ubicados son muy importantes. Trabajé en un proyecto en el que los diseños de moldes inteligentes redujeron los tiempos de enfriamiento, convirtiendo lo que parecía una carrera larga en una carrera rápida.

Técnicas para optimizar el enfriamiento

Los canales de enfriamiento conformal funcionan como ropa hecha a medida para moldes. Se ajustan bien y reducen el tiempo del ciclo. Ajustar la temperatura del molde 9 también ayuda. Recuerdo haber ajustado la configuración de materiales conductores de calor durante un proyecto y fue como encontrar un nuevo nivel de eficiencia.

Equilibrio del enfriamiento con otras etapas del ciclo

El enfriamiento debe equilibrarse con etapas como el llenado del molde y el mantenimiento de la presión. Las máquinas grandes a veces se abren y cierran más lentamente debido a su tamaño, pero los buenos diseños ayudan a lograrlo. He visto que estas máquinas mantienen el molde exactamente cerrado durante el enfriamiento, lo que genera un enfriamiento aún mayor y ciclos más rápidos.

Las máquinas más grandes suelen proporcionar más presión de inyección, lo que llena moldes complejos más rápido. Trabajé con una máquina grande, como un gentil gigante. Su presión estable redujo la contracción y creó piezas perfectas.

El desmolde necesita más fuerza con máquinas de alto tonelaje. Si el sistema de desmolde está apagado, prolonga el tiempo del ciclo. Los ajustes correctos 10 hacen que todo sea fluido, garantizando velocidad sin perder calidad.

Todos los días veo cuán cruciales son estas estrategias mientras trato de que cada ciclo sea perfecto en esta compleja danza de tecnología y habilidad.

Las máquinas de alto tonelaje tienen velocidades de apertura de moldes más lentas.Verdadero

Debido a mecanismos de sujeción más pesados, las máquinas de alto tonelaje se abren más lentamente.

La velocidad de enfriamiento se ve directamente afectada por el tonelaje de la máquina.FALSO

El tonelaje no afecta la velocidad de enfriamiento pero ayuda a controlar la precisión del cierre del molde.

¿Cómo puedo mejorar la eficiencia del desmolde en máquinas de alto tonelaje?

Cuando vi por primera vez máquinas de alto tonelaje, mejorar la eficiencia del desmolde me pareció muy difícil. Se sintió como escalar una montaña.

Para mejorar la eficiencia del desmolde en máquinas grandes, presto atención al ajuste de la fuerza de sujeción del molde y la velocidad de expulsión. También es importante un control preciso de la refrigeración. Utilizo sistemas hidráulicos avanzados para reducir la inercia. Este método permite un proceso de desmolde más suave y rápido. Es realmente eficaz para tiempos de ciclo más rápidos.

Optimización de la configuración de sujeción y expulsión del molde

Las máquinas de alto tonelaje ejercen una fuerza de sujeción significativa, lo que puede resultar intimidante al principio. Ajustar la velocidad y la distancia de expulsión es crucial para lograr un desmolde más suave sin comprometer la integridad del producto. La implementación de sistemas hidráulicos avanzados con tiempos de respuesta rápidos ha revolucionado mi enfoque, reduciendo significativamente los retrasos causados por herramientas de sujeción pesadas. Esta mejora hace que la apertura y el cierre del molde sean más rápidos y eficientes.

Uso de la presión de inyección para un mejor desmolde

Las presiones de inyección altas son esenciales cuando se trata de productos grandes o complicados. Por ejemplo, mientras trabajaba en una pieza detallada del interior de un automóvil, ajusté la presión de inyección para lograr un llenado de cavidades más rápido y uniforme. Este ajuste no sólo redujo los defectos sino que también aceleró considerablemente el proceso, optimizando la fase de desmolde 11 .

Perfeccionamiento del control de refrigeración para mayor precisión

El enfriamiento juega un papel fundamental en mis pasos de desmoldeo. Las máquinas de alto tonelaje proporcionan una mayor precisión en el cierre del molde, lo cual es esencial para gestionar los huecos del molde y evitar un enfriamiento desigual que podría afectar el desmolde. Al controlar con precisión el tiempo de enfriamiento, puedo ahorrar minutos en el ciclo y al mismo tiempo mantener una alta calidad del producto mediante técnicas como la gestión de enfriamiento de precisión 12 .

Creación de sistemas de desmoldeo eficaces

Diseñar un sistema de desmoldeo eficaz parece un arte; requiere una cuidadosa concentración y comprensión de la fuerza de liberación adicional necesaria bajo una alta presión de sujeción. La optimización de la velocidad y la distancia de expulsión reduce significativamente el tiempo de desmolde. Cada ajuste se siente como resolver un rompecabezas, ofreciendo nuevos conocimientos sobre técnicas modernas, como las técnicas avanzadas de desmoldeo 13 .

Al concentrarme en estas áreas, mis máquinas de alto tonelaje funcionan de manera muy eficiente. No se trata sólo de trabajar más rápido, sino de lograr procesos más fluidos y rentables, lo cual es profundamente satisfactorio.

Las máquinas de alto tonelaje siempre tienen velocidades de apertura de moldes más lentas.FALSO

Las máquinas avanzadas pueden mitigar las velocidades lentas con sistemas eficientes.

Las presiones de inyección más altas reducen los tiempos de llenado en el moldeo.Verdadero

Las presiones más altas ayudan a que el derretimiento llene las cavidades rápidamente, acortando los ciclos.

Conclusión

El tonelaje de las máquinas de moldeo por inyección influye en el ciclo de moldeo al afectar la fuerza de sujeción del molde, la presión de inyección, la eficiencia de enfriamiento y la velocidad de desmoldeo, lo que afecta la eficiencia general de la producción y la calidad del producto.

-

Conozca los conceptos básicos del moldeo por inyección para comprender su importancia. ↩

-

Comprenda cómo la velocidad afecta la eficiencia de la producción. ↩

-

Explore cómo el enfriamiento afecta el tiempo general del ciclo. ↩

-

Descubra métodos para mejorar los procesos de desmolde. ↩

-

Descubra cómo una presión de inyección óptima mejora la velocidad y la calidad del moldeo. ↩

-

Descubra por qué es esencial mantener una presión de sujeción adecuada. ↩

-

Explore cómo los ajustes de presión afectan la eficiencia general de la producción. ↩

-

Descubra técnicas para mejorar la eficiencia de enfriamiento en el moldeo. ↩

-

Descubra cómo la temperatura del molde afecta la eficiencia de enfriamiento. ↩

-

Encuentre configuraciones que optimicen el tiempo del ciclo y la calidad del producto. ↩

-

Descubra estrategias para establecer la presión de inyección óptima. ↩

-

Explore métodos para mejorar la precisión y eficiencia del enfriamiento. ↩

-

Encuentre soluciones innovadoras para procesos de desmolde eficientes. ↩