¿Alguna vez ha pensado en cómo un pequeño cambio en el diseño del molde podría rescatar su producto de feas líneas de fusión?

Las estrategias cuidadosas de diseño de moldes, como la ubicación óptima de la puerta, los sistemas de canales mejorados y la ventilación eficiente, mejoran el flujo de fusión y reducen las líneas de fusión. Esto da como resultado piezas moldeadas más resistentes y estéticamente más agradables con menos defectos.

Recuerdo la primera vez que me enfrenté al confuso problema de las líneas de fusión. Sucedió durante un proyecto con un nuevo dispositivo que requería una apariencia perfecta. El desafío fue muy duro. Pero aprender sobre el diseño de moldes fue esclarecedor. Optimizar la ubicación de la puerta fue mi primera estrategia. Esto permitió que el plástico se moviera suave y uniformemente.

Elegí un sistema de canales inteligente para llevar el material a cada rincón del molde. La ventilación jugó un papel clave. Era como abrir ventanas para dejar escapar el aire atrapado. Esto evitó un mal flujo. Cada ajuste fue como afinar un instrumento musical. Cada parte necesitaba trabajar en conjunto para alcanzar la meta. A medida que mejoré estas habilidades, me di cuenta de algo importante. La atención al detalle no se trataba sólo de prevenir líneas. Mejoró todo el proceso de producción. Me sentí realmente orgulloso de los productos creados.

La ubicación de la puerta afecta las líneas de fusión en el diseño de moldes.Verdadero

La colocación adecuada de la compuerta garantiza un flujo de fusión uniforme, lo que reduce las líneas de fusión.

La ventilación es irrelevante para reducir las líneas de fusión.FALSO

La ventilación adecuada evita la acumulación de aire, lo que reduce los defectos de la línea de fusión.

- 1. ¿Cómo afecta la ubicación de la puerta a las líneas de fusión?

- 2. ¿Cómo influye el diseño del sistema de canales en el flujo de fusión?

- 3. ¿Por qué es fundamental una ventilación adecuada en el diseño de moldes?

- 4. ¿Cómo influyen las estructuras internas del molde en el flujo de fusión?

- 5. ¿Cómo influye la rugosidad de la superficie en los defectos de fabricación?

- 6. Conclusión

¿Cómo afecta la ubicación de la puerta a las líneas de fusión?

¿Alguna vez has pensado en cómo la ubicación de la puerta cambia el éxito de un producto? Las decisiones simples suelen tener grandes impactos.

La ubicación de la puerta afecta directamente a las líneas de fusión. Determina la trayectoria y la presión de los materiales fundidos en el moldeo por inyección. La colocación adecuada de la puerta reduce las costuras visibles. Esto mejora tanto la resistencia como el aspecto estético.

Importancia de la ubicación de la puerta

La colocación de puertas en moldeo por inyección es como una receta secreta. Combina arte e ingeniería. Estos pequeños detalles deciden cómo aparecen las costuras visibles, llamadas líneas de fusión. Estas costuras no sólo afectan a la estética 1 . También afectan la resistencia del producto.

Optimización de la colocación de la puerta

Recuerdo lo que dijo mi mentor cuando comencé: "Se trata de fluir". Esto es muy cierto. La optimización de la ubicación de la puerta ayuda a que el plástico fundido se mueva fácilmente. Imagínese que es como agregar una gota de tinte en un recipiente con agua: desea que se distribuya uniformemente. Una puerta de un solo punto en el centro de un molde cuadrado hace precisamente eso.

Diseño sinérgico de puerta multipunto

Sin embargo, los diseños complejos exigen más reflexión. Aquí entran en juego los diseños de puertas multipunto. Cada puerta debe sincronizar bien el flujo para evitar puntos de encuentro desiguales. Piensa en dirigir una orquesta; cada músico necesita tocar en el momento adecuado, al igual que cada puerta requiere temperaturas y presiones similares en los puntos de encuentro.

| Aspecto | Puerta de un solo punto | Puerta multipunto |

|---|---|---|

| Simplicidad de diseño | Alto | Bajo |

| Ideal para | Formas simples | Formas complejas |

| Riesgo de línea de fusión | Más bajo | Mayor (si no está optimizado) |

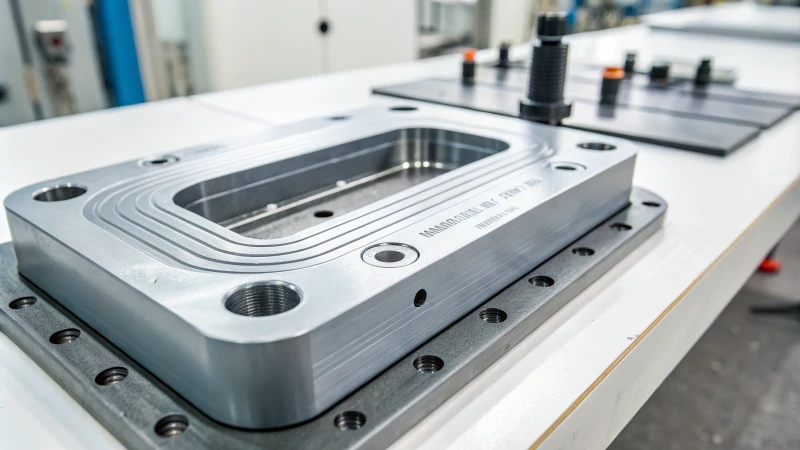

Diseño del sistema de corredores

El sistema de corredores juega un papel importante. Los diseños incorrectos provocan muchos problemas. El tamaño y la forma del corredor son muy importantes. Una vez cambié a un corredor de sección transversal redonda; este cambio redujo la pérdida de calor y mejoró significativamente el equilibrio del flujo.

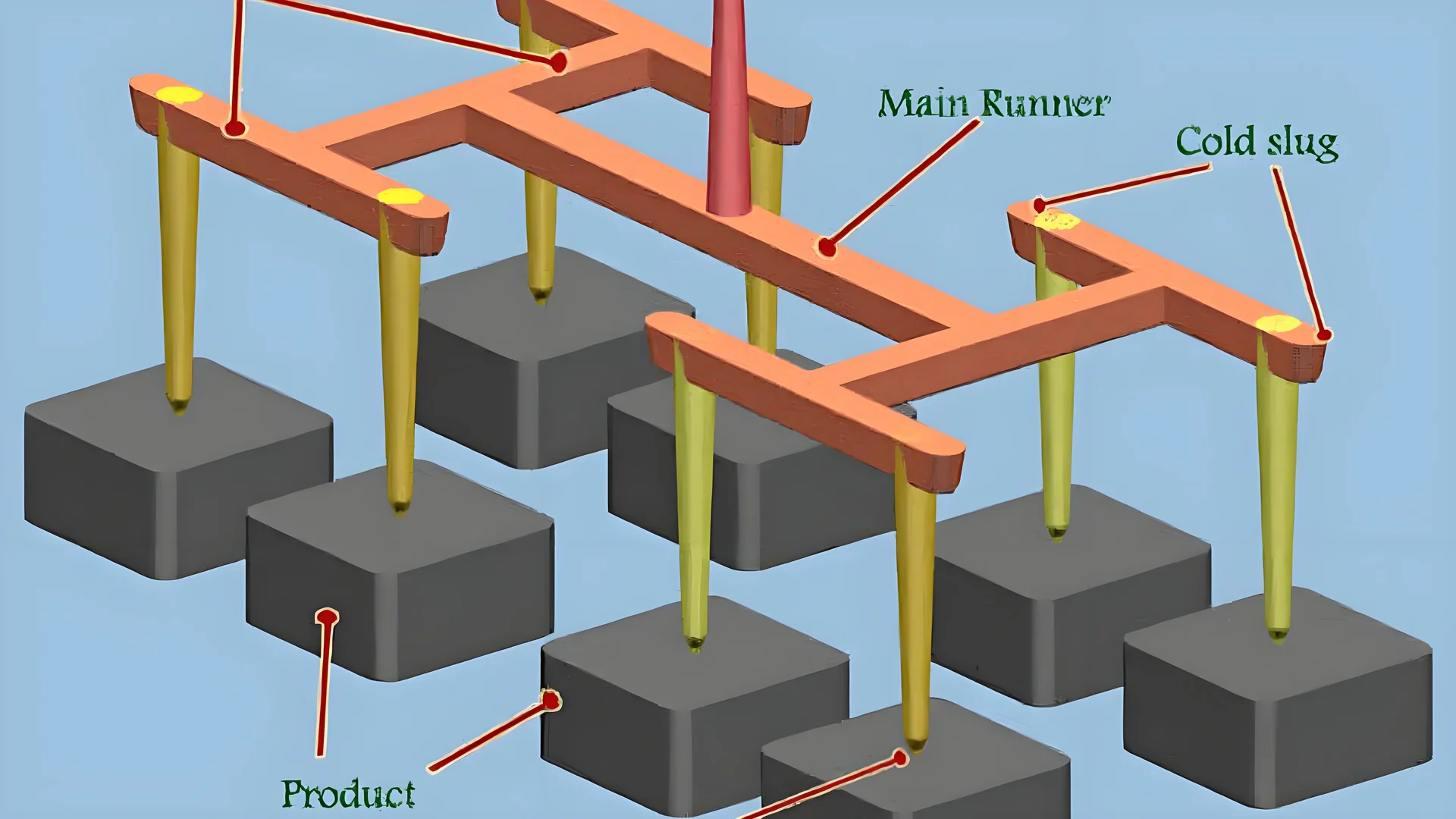

- Cavidades de material frío: estas cavidades funcionan como pequeños héroes al capturar material frío antes de que arruine las líneas de fusión. El tamaño debe coincidir con el volumen del material y el ciclo de inyección.

Diseño de superficies de separación de moldes y ventilación de aire

Elegir la superficie de separación adecuada es una habilidad; Evite las áreas que necesitan verse bien. Una vez trabajé en un proyecto curvo en el que elegir la superficie correcta hacía que las líneas de fusión casi desaparecieran.

- Diseño de ventilación: una buena ventilación es esencial; Muchas veces, he ajustado las ranuras de ventilación en las esquinas de las cavidades para obtener un flujo de aire perfecto, evitando que las bolsas de aire perturben las confluencias del material fundido.

Utilizando la estructura interna del molde

Los elementos pequeños, como los bloques guía de flujo o las ranuras, se convierten en salvavidas, ya que guían el flujo de fusión suavemente. Ajustar la rugosidad de la superficie también ayuda a garantizar flujos más suaves con menos líneas de fusión.

La ubicación de la puerta parece técnica, pero es una combinación de creatividad y precisión lo que realmente puede cambiar un proyecto. El dominio de los tipos de compuertas, los diseños de guías y las estructuras de moldes aumenta significativamente la calidad del producto.

Hay más por descubrir en esta fascinante zona; cada técnica o caso de estudio presenta una oportunidad de aprendizaje para aquellos interesados en profundizar en técnicas o casos de estudio específicos relacionados con el moldeo por inyección 2 . Para obtener más información, visite los recursos disponibles.

La colocación de la puerta en un solo punto reduce el riesgo de la línea de fusión.Verdadero

Las compuertas centralizadas de un solo punto garantizan un flujo de fusión uniforme, minimizando las líneas de fusión.

Las puertas multipunto son ideales para formas simples.FALSO

Las compuertas multipunto se adaptan a formas complejas y necesitan un flujo sincronizado para evitar líneas de fusión.

¿Cómo influye el diseño del sistema de canales en el flujo de fusión?

¿Ha pensado alguna vez en cómo el diseño de un sistema de rodetes cambia un proceso de moldeo por inyección?

En el moldeo por inyección, el diseño del sistema de canales es crucial. Controla cómo fluye la masa fundida. Este diseño afecta todo, desde las tasas de defectos hasta la calidad del producto final. Los aspectos importantes son la ubicación de la puerta, el tamaño del corredor y la ventilación adecuada.

La importancia de la ubicación de la puerta

Al principio no entendía la importancia de la colocación de la puerta en los moldes de inyección. Imagínese esta situación: intenté moldear un cilindro simple. Sobre el papel todo parecía perfecto, pero el resultado fue decepcionante. Entonces descubrí la magia de colocar una puerta 3 en el centro. Este cambio creó un flujo de fusión uniforme y redujo en gran medida esas molestas líneas de fusión de mis esfuerzos anteriores. Para formas complejas, descubrí que usar varias puertas funcionaba mejor; se trata de equilibrar el flujo y reducir los defectos para mejorar la calidad general.

Elementos clave de diseño de los sistemas de corredores

Corredor principal y colector

Al principio de mi carrera, la distribución desigual de la masa fundida era un problema común. Aprendí que el tamaño y la forma del corredor principal y del colector eran muy importantes. La elección de una sección transversal redonda ayudó a minimizar la pérdida de calor y permitió un flujo de fusión estable. Evitar las esquinas afiladas redujo los riesgos de estancamiento, lo que evitó las líneas de fusión 4 . Como resultado, la consistencia del producto mejoró.

| Aspecto de diseño | Impacto en el flujo de fusión |

|---|---|

| Forma del corredor | Reduce la resistencia y la pérdida de calor. |

| Tamaño del colector | Mantiene el flujo estable |

| Cavidades de material frío | Recoge material frío, evitando líneas de fusión. |

Cavidades de material frío

La colocación estratégica de cavidades de material frío se convirtió en una lección clave para mí. Al principio, me perdí su papel a la hora de atrapar el material frío inicial. Descubrir esto probablemente cambió las reglas del juego, ya que mantuvo la cavidad de mi molde libre de obstáculos que afectaban la fusión fundida.

Superficies de separación de moldes y diseño de ventilación

Seleccionar las superficies de separación adecuadas fue fundamental en mi proceso de diseño para evitar áreas de apariencia clave y al mismo tiempo gestionar el flujo de fusión de manera efectiva. Un diseño de ventilación bien planificado liberó el aire atrapado de manera eficiente, deteniendo esas frustrantes bolsas de aire.

Guía de flujo dentro de los moldes

Los bloques o ranuras de guía de flujo dirigieron la masa fundida a lo largo de los caminos que deseaba, proporcionando una distribución uniforme alrededor de estructuras complejas como nervaduras o barras. Ajustar la rugosidad de la superficie del molde era otra técnica; las superficies más lisas mejoraron significativamente la calidad de la fusión al reducir las derivaciones.

La aplicación de estos principios de diseño trajo un cambio real a mis procesos de moldeo. Es sorprendente cómo una atención cuidadosa puede afectar fuertemente la calidad del producto y la eficiencia de fabricación.

La ubicación de la puerta central garantiza un flujo uniforme de fusión en formas simples.Verdadero

Las puertas centrales con geometrías simples, como cuadrados, garantizan una distribución uniforme de la masa fundida.

Las esquinas afiladas en el diseño del canal mejoran la eficiencia del flujo de fusión.FALSO

Las esquinas afiladas aumentan los riesgos de estancamiento, lo que dificulta el flujo eficiente de la masa fundida.

¿Por qué es fundamental una ventilación adecuada en el diseño de moldes?

Cuando comencé a estudiar diseño de moldes, la ventilación apareció como un pequeño detalle. Sin embargo, la ventilación es crucial. Desempeña un papel importante en la prevención de defectos frustrantes.

La ventilación adecuada en el diseño del molde es muy importante. El aire y los gases atrapados encuentran rutas de escape durante el proceso de moldeo. Este proceso previene defectos. Las bolsas de aire, las imperfecciones superficiales y los rellenos incompletos se reducen significativamente.

El papel de la ventilación en el diseño de moldes

La ventilación es un aspecto crítico del diseño de moldes 5 que garantiza la calidad de los productos moldeados. Cuando se inyecta plástico fundido en un molde, se desplazan el aire y los gases. Si no se ventila adecuadamente, pueden ocurrir defectos como bolsas de aire o imperfecciones en la superficie . Aprendí esta lección de la manera más difícil durante mi primer gran proyecto.

Técnicas de ventilación efectivas

- Ranuras de ventilación : colocar estas ranuras estratégicamente en lugares donde el molde se llena por última vez, como esquinas o bordes, mejora significativamente la eficiencia.

- Acero permeable al gas : este material permite el paso de los gases mientras contiene el plástico, lo que garantiza un proceso de ventilación sin problemas.

| Aspecto de ventilación | Descripción |

|---|---|

| Ubicación | Esquinas, bordes |

| Material | Permeable a los gases |

| Profundidad y ancho | Depende del material |

Evitar defectos comunes con una ventilación adecuada

Sin una ventilación adecuada, pueden surgir varios problemas:

- Bolsas de aire : estos espacios debilitan la resistencia de la pieza al crear huecos dentro de la pieza moldeada.

- Defectos de la superficie : el aire y los gases atrapados provocan defectos estéticos en la superficie del producto.

- Llenados incompletos : el aire puede bloquear el flujo de plástico y dejar piezas sin llenar.

Mediante prueba y error, descubrí que las ranuras de ventilación no deben ser ni demasiado anchas ni demasiado poco profundas. El tamaño depende de factores como el tipo de plástico utilizado y la configuración del moldeo por inyección 6 .

Interacción entre el diseño del sistema de ventilación y canal

El diseño del sistema de canales también afecta la eficiencia de la ventilación. Un sistema de canales bien diseñado facilita un mejor flujo y reduce la contrapresión, permitiendo que el aire escape fácilmente.

- Canal principal y colector : su tamaño y forma deben alinearse con las necesidades del producto para mantener un flujo constante y respaldar una ventilación efectiva.

- Cavidades de material frío : ubicadas al final del flujo para capturar materiales más fríos que pueden bloquear la ventilación adecuada.

Al disponer estos componentes de manera efectiva, optimicé el proceso de ventilación 7 , promoviendo la fusión perfecta de la masa fundida y minimizando los defectos. Darse cuenta de estos pequeños detalles evita costosos retrabajos o defectos y hace que los moldes funcionen de manera eficiente.

La ventilación evita las bolsas de aire en los productos moldeados.Verdadero

La ventilación adecuada permite que escape el aire atrapado, evitando huecos.

El acero permeable al gas no es eficaz para la ventilación.FALSO

El acero permeable al gas deja pasar los gases de manera eficiente, lo que ayuda a la ventilación.

¿Cómo influyen las estructuras internas del molde en el flujo de fusión?

¿Alguna vez ha pensado en cómo las pequeñas características en el diseño de moldes cambian la forma en que se mueve el plástico derretido para convertirse en un producto perfecto?

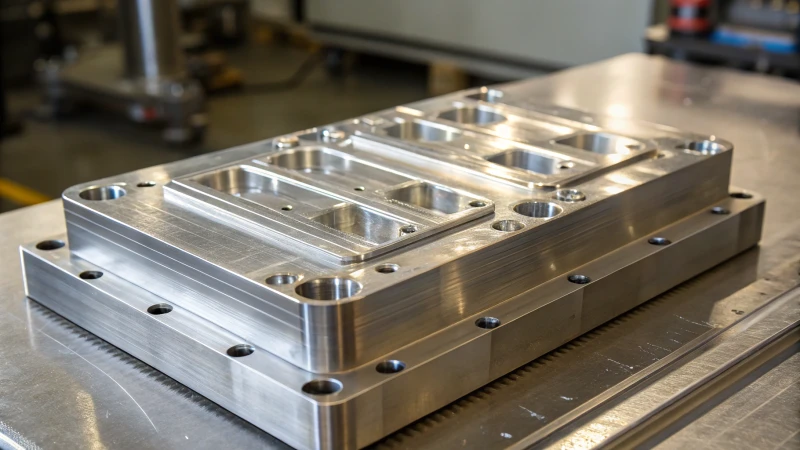

Las estructuras internas del molde afectan el flujo de fusión. Colocan puertas estratégicamente. Diseñan sistemas de corredores eficaces. Ajustan las texturas de la superficie. Estos elementos conducen a una distribución uniforme. Minimizan las líneas de fusión. Mejoran la calidad del producto. Realmente mejoran la calidad.

Optimización de la ubicación de la puerta

Imagínese trabajar en un proyecto en el que colocar una pequeña puerta lo cambia todo. ¡Es como cuando moví los muebles de mi sala y de repente tuve mucho más espacio! En el diseño de moldes, colocar la puerta en el centro de una forma cuadrada o redonda ayuda a que el plástico se distribuya uniformemente. Es como la luz del sol a través de una ventana. Este posicionamiento inteligente reduce las molestas líneas de fusión que estropean la apariencia suave de un producto.

Las formas más grandes o complejas requieren múltiples puertas, como muchas puertas que permiten a una multitud salir de un estadio sin problemas. Los diseños de compuertas multipunto permiten que cada compuerta funcione con otras, guiando la masa fundida fácilmente a través del molde. Cuando el material fundido de diferentes puertas se encuentra a temperaturas y presiones similares, se combina maravillosamente como una sinfonía bien interpretada.

Diseño del sistema de corredores

Un buen sistema de corredores es como planificar una ruta perfecta para un viaje por carretera. El tamaño correcto y las formas redondas reducen la pérdida de calor y la resistencia, lo que ayuda a que la masa fundida fluya sin esfuerzo a través del molde. Imagínese un automóvil deslizándose suavemente por una carretera. Evitar las curvas cerradas es importante, ¡al igual que evitar los topes de velocidad sorprendentes!

Las cavidades de material frío al final del canal de flujo actúan como pequeñas trampas para materiales fríos. Estos podrían interrumpir su viaje (fusión de fusión). Hacer coincidir su tamaño con el volumen de plástico y el ciclo de inyección le brindará una conducción suave en todo momento.

| Característica | Importancia |

|---|---|

| Tamaño del corredor principal | Garantiza un flujo de fusión estable |

| Forma múltiple | Minimiza la resistencia |

| Cavidades de material frío | Evita que el material frío interrumpa la fusión. |

Superficies de separación y ventilación del molde

Elegir las superficies de las piezas del molde es como elegir una camisa que no necesita planchado. Evitar las superficies parciales en áreas clave detiene las marcas visibles, del mismo modo que saltarse costuras difíciles previene las arrugas en la ropa. Con superficies complejas, el flujo uniforme del material fundido reduce las líneas de soldadura.

El diseño de ventilación es muy importante. Es como abrir ventanas para que entre aire fresco, evitando bolsas de aire que estropeen su producto. Las ranuras de ventilación estratégicas en las esquinas de las cavidades ayudan a garantizar que todo funcione sin problemas.

Utilización de estructuras internas del molde

Las estructuras internas del molde guían la masa fundida como guías expertos guían a los turistas en recorridos panorámicos. Los bloques o ranuras guías de flujo dirigen el camino, llenando cada espacio de manera uniforme. El ajuste de la rugosidad de la superficie en zonas difíciles suaviza el viaje, de forma similar a las carreteras recién pavimentadas.

Para obtener consejos prácticos, explore nuestras técnicas de moldeo por inyección de plástico 8 . Estos muestran teoría con ejemplos del mundo real. Al refinar estas piezas, los fabricantes mejoran enormemente el flujo de fusión. La calidad y la eficiencia se benefician de esto.

Profundice en los diseños de sistemas de canales 9 . Realmente afectan a diferentes materiales y formas.

Las puertas centrales minimizan las líneas de fusión en moldes cuadrados.Verdadero

Las compuertas centrales proporcionan un flujo radial uniforme, lo que reduce las líneas de fusión.

Los canales redondos aumentan la pérdida de calor en el flujo de fusión.FALSO

Los corredores redondos en realidad minimizan la pérdida de calor y la resistencia.

¿Cómo influye la rugosidad de la superficie en los defectos de fabricación?

¿Alguna vez has pensado en cómo algo tan básico como la textura de la superficie afecta la calidad de un producto? A veces decide el éxito o el fracaso del producto.

La rugosidad de la superficie es muy importante en la fabricación. Afecta la forma en que interactúan los materiales y ayuda a reducir los defectos. El ajuste fino de las texturas de las superficies permite a los fabricantes reducir problemas como líneas de fusión y bolsas de aire. Este proceso realmente mejora la calidad del producto. También aumenta la durabilidad. La durabilidad importa mucho.

El impacto de la textura de la superficie en el flujo de materiales

Cuando exploré por primera vez el diseño de moldes, quedé realmente asombrado. Incluso pequeños cambios en la textura de la superficie cambiaron el comportamiento de los materiales durante la producción. Imagínese vertiendo miel sobre una mesa lisa y luego sobre una rugosa. La rugosidad de la superficie afecta la forma en que se mueven los materiales. Una superficie lisa permite que los materiales fluyan uniformemente, llenando los moldes de manera uniforme. Esta suavidad reduce defectos como líneas de fusión.

| Nivel de rugosidad | Efecto sobre el flujo de materiales |

|---|---|

| Alta rugosidad | Mayor resistencia al flujo |

| Rugosidad media | Control de flujo equilibrado |

| Baja rugosidad | Flujo más suave y consistente |

Reducción de defectos mediante la optimización de la superficie

En el moldeo por inyección, rápidamente me di cuenta de que ajustar la rugosidad de la superficie del núcleo del molde es muy importante. Es como afinar una guitarra para conseguir un sonido perfecto. Con los ajustes adecuados, las tasas de defectos pueden reducirse drásticamente. Ajustar la rugosidad ayuda a que los materiales se fusionen mejor, evitando bolsas de aire y uniones desiguales.

- Ejemplo : una vez me enfrenté a un proyecto difícil. En áreas propensas a desvíos, la reducción de la rugosidad mejoró el flujo de fusión y la calidad de la fusión.

Aplicaciones prácticas en el diseño de moldes

Optimización de la colocación de la puerta:

- Colocar bien las compuertas de un solo punto fomenta el flujo equilibrado de materiales. Para formas complejas, el uso de un diseño de puerta multipunto 10 ayuda a que la masa fundida se una de manera uniforme.

Diseño de sistemas de canales: Un buen tamaño de canal y colector mantiene el flujo constante. También reduce la pérdida de calor y minimiza el estancamiento y los defectos.

| Elemento de diseño | Objetivo |

|---|---|

| Tamaño del corredor principal | Estabiliza el flujo, reduce la pérdida de calor. |

| Cavidades de material frío | Atrapa el derretimiento en frío y previene defectos. |

Sinergia de ventilación de aire y rugosidad de la superficie

Diseñar respiraderos fue otra gran lección para mí. Los moldes bien ventilados permiten que los gases escapen fácilmente. Ajustar la rugosidad de la superficie cerca de las rejillas de ventilación mejora la expulsión de aire y reduce la formación de defectos.

- Estrategia de ventilación: colocar las rejillas de ventilación en lugares inteligentes garantiza que el aire y el gas escapen sin problemas, evitando bolsas de aire que provocan defectos.

Conclusión

La rugosidad de la superficie no es sólo un pequeño detalle; es un factor clave para reducir los defectos de fabricación. Optimizarlo mejora enormemente la calidad y confiabilidad del producto. Saber cómo interactúa con otras piezas de diseño es crucial para obtener los mejores resultados en los procesos de fabricación.

Este análisis muestra la gran importancia de un manejo cuidadoso de la textura de la superficie al cortar defectos en muchos usos.

La alta rugosidad de la superficie aumenta la resistencia al flujo.Verdadero

La alta rugosidad crea fricción, lo que dificulta el movimiento del material.

La rugosidad de la superficie no tiene ningún efecto sobre las tasas de defectos.FALSO

El ajuste de la rugosidad optimiza el flujo y reduce los defectos.

Conclusión

La optimización del diseño del molde mediante la colocación estratégica de puertas, sistemas de canales y una ventilación eficaz reduce significativamente las líneas de fusión, mejorando la apariencia y la resistencia del producto en los procesos de moldeo por inyección.

-

Descubra cómo la ubicación estratégica de la puerta mejora la apariencia del producto al minimizar las costuras visibles. ↩

-

Conozca el papel fundamental de la ubicación de la puerta para lograr productos libres de defectos. ↩

-

Conozca las compuertas de un solo punto y cómo garantizan un flujo de fusión uniforme en moldes con geometrías simples. ↩

-

Comprenda las causas de las líneas de fusión y cómo un diseño adecuado del canal puede prevenirlas. ↩

-

Descubra por qué la ventilación es vital para eliminar defectos como las trampas de aire en los moldes. ↩

-

Conozca los parámetros críticos que influyen en la eficacia con la que se ventila un molde. ↩

-

Explore estrategias para mejorar la eficiencia de la ventilación en moldes de inyección. ↩

-

Descubra aplicaciones prácticas de guiar el flujo de fusión en el moldeo por inyección. ↩

-

Descubra cómo los sistemas de canales influyen en el flujo de fusión y la calidad del producto. ↩

-

Conozca las estrategias de entrada multipunto para lograr una mejor distribución de la masa fundida en diseños de moldes complejos. ↩