Recuerdo la primera vez que elegí acero para moldes. Fue como elegir la herramienta adecuada para una gran obra maestra.

La dureza y la tenacidad de los aceros para moldes son fundamentales para el moldeo por inyección. Los aceros duros ofrecen una excelente estabilidad dimensional y buena calidad. Los aceros tenaces resisten la rotura. Sin embargo, resultan difíciles de procesar. Además, pueden desgastarse rápidamente, lo que afecta la eficiencia y la durabilidad.

Recordando mis primeros proyectos, elegir el acero adecuado para moldes fue como resolver un rompecabezas complicado. Cada tipo de acero tiene sus pros y sus contras. Los aceros de alta dureza ofrecen formas muy precisas. Esto es vital para piezas pequeñas como las de un reloj. Vi que estos aceros mantienen su forma bajo mucha presión. Las piezas encajan a la perfección en todo momento.

Pero trabajar con materiales duros es muy duro. Pasé muchas horas lidiando con el arduo proceso de cortar estos aceros. Un pequeño error provoca pequeñas grietas o, peor aún, daña completamente un molde. Si bien estos aceros ofrecen una forma precisa y son muy duraderos, son difíciles de procesar.

Los aceros de alta tenacidad son muy atractivos. Me han sido de gran ayuda en proyectos con formas detalladas y grandes fuerzas. Por ejemplo, carcasas electrónicas delgadas. Estos aceros son realmente resistentes; no se agrietan bajo tensión. Sin embargo, no siempre son perfectos. Su menor dureza implica que se desgastan con el tiempo, especialmente con materiales rugosos.

Elegir requiere pensarlo detenidamente. Ver estos detalles me ayuda a elegir el acero adecuado para cada caso. El éxito y la larga vida útil dependen de esta elección.

El acero para moldes de alta dureza resiste cambios dimensionales.Verdadero

El acero de alta dureza mantiene la precisión dimensional bajo presiones de inyección.

El acero para moldes de alta tenacidad tiene una excelente resistencia al desgaste.FALSO

Los aceros de alta tenacidad tienen baja dureza, lo que conduce a un desgaste más rápido.

- 1. ¿Cuáles son las diferencias clave entre los aceros para moldes de alta dureza y alta tenacidad?

- 2. ¿Cómo afecta la selección del acero del molde a la precisión y la calidad del producto?

- 3. ¿Cuáles son los desafíos comunes que se enfrentan al trabajar con aceros de alta dureza o alta tenacidad?

- 4. Conclusión

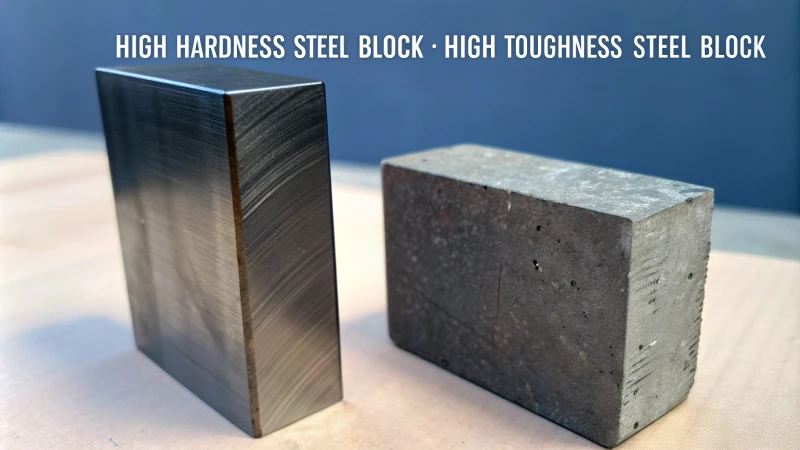

¿Cuáles son las diferencias clave entre los aceros para moldes de alta dureza y alta tenacidad?

¿Alguna vez has pensado en cómo tu elección de acero para moldes podría ayudar o arruinar tu próximo gran proyecto?

El acero para moldes de alta dureza mantiene su forma y resiste el desgaste. Es ideal para piezas precisas. El acero para moldes de alta tenacidad soporta bien los impactos. Es ideal para diseños complejos. Los moldes complejos requieren este tipo de acero.

Acero para moldes de alta dureza

El acero para moldes de alta dureza es esencial para crear piezas de precisión donde cada pequeño detalle importa. Resiste un procesamiento intensivo y, al mismo tiempo, mantiene su forma, lo que lo hace ideal para componentes como piezas de relojes. Por ejemplo, el acero S136 conserva las dimensiones exactas incluso después de muchos ciclos, lo que garantiza una tolerancia de ±0,03 mm.

Sin embargo, existen desventajas 1. Este tipo de acero carece de tenacidad y puede agrietarse bajo tensión, especialmente con piezas de plástico grandes o de grosor irregular. He observado este problema al trabajar con moldes de plástico grandes, donde la tensión irregular provoca roturas del molde.

| Ventajas | Desventajas |

|---|---|

| Buena precisión dimensional | Poca tenacidad y fácil de romper |

| Alta calidad de superficie | Procesamiento difícil |

| Fuerte resistencia al desgaste |

Acero para moldes de alta tenacidad

Por el contrario, el acero para moldes de alta tenacidad es más adecuado para diseños complejos como carcasas de teléfonos. Su buena resistencia a la fractura lo hace menos propenso a romperse por impacto, lo cual es crucial para una producción ininterrumpida.

A pesar de su resistencia, el acero de alta tenacidad puede perder precisión con el tiempo. Al usarlo en artículos como engranajes de plástico, es de esperar que la precisión se desvíe ligeramente tras un uso prolongado. Esta experiencia me ha enseñado la importancia de seleccionar el acero adecuado para cada trabajo.

| Ventajas | Desventajas |

|---|---|

| Buena resistencia a la fractura | Estabilidad dimensional ligeramente pobre |

| Fuerte adaptabilidad a las condiciones | Mala resistencia al desgaste |

Comprender estas diferencias es vital para mí y para otros como Jacky. Una selección inteligente ayuda a que los diseños cumplan y, a menudo, superen las expectativas de fabricación. Descubrir más sobre las aplicaciones del mundo real 2 puede ofrecer nuevas perspectivas para elegir los materiales adecuados.

El acero de molde de alta dureza garantiza la precisión dimensional.Verdadero

El acero del molde de alta dureza resiste la deformación, manteniendo dimensiones precisas.

El acero para moldes de alta tenacidad es altamente resistente al desgaste.FALSO

El acero para moldes de alta tenacidad carece de resistencia al desgaste, lo que conduce a un desgaste más rápido.

¿Cómo afecta la selección del acero del molde a la precisión y la calidad del producto?

¿Alguna vez has pensado en cómo la elección del acero para moldes adecuado afecta la calidad del producto?

La elección del acero adecuado para moldes afecta considerablemente tanto la precisión como la calidad del producto. El acero de alta dureza ofrece una excelente estabilidad dimensional y un buen acabado superficial. Por el contrario, el acero de alta tenacidad ofrece una excelente resistencia a la fractura. Cada elección tiene sus propias desventajas, que influyen en la fabricación de los productos y en los resultados finales.

Ventajas del acero para moldes de alta dureza

Los aceros para moldes de alta dureza, como el S136, ofrecen una precisión dimensional . Durante el moldeo por inyección, resisten eficazmente la presión del plástico fundido, manteniendo las dimensiones de la cavidad dentro de tolerancias estrictas. Imagine un proyecto donde cada detalle cuenta, como la fabricación de los engranajes de un reloj. Esa es la función de los aceros para moldes de alta dureza, como el S136. Proporcionan medidas exactas y resisten con firmeza el plástico fundido durante el moldeo.

Estos aceros también facilitan una alta calidad superficial . Los aceros de carburo producen superficies con una rugosidad mínima, esencial para la producción de lentes ópticas. La superficie era extremadamente lisa, como el vidrio. Sin embargo, tenía una desventaja: poca tenacidad 3 Aprendí esto durante un proyecto de tablero de automóvil; el acero se rompía bajo presión, lo que me enseñó que incluso los materiales resistentes tienen límites.

Beneficios del acero para moldes de alta tenacidad

Por otro lado, los aceros de alta tenacidad, como el P20, destacan por su resistencia a la fractura . Estos materiales soportan fuerzas de impacto y se adaptan fácilmente a formas complejas, lo que garantiza que los moldes se mantengan intactos durante la producción. Los aceros de alta tenacidad actúan como protectores y son especialmente beneficiosos para productos delicados.

Estos aceros se adaptan bien a condiciones complejas . Por ejemplo, al crear moldes para juguetes con PVC blando, demostré su gran adaptabilidad; el acero H13 mantuvo su forma durante el desmoldeo.

Sin embargo, existen desventajas. La estabilidad dimensional puede disminuir con el tiempo; los moldes se desgastan después de muchos usos, modificando ligeramente los detalles del producto.

| Tipo de acero | Ventajas | Desventajas |

|---|---|---|

| Alta dureza | Precisión dimensional, calidad de la superficie | Poca tenacidad |

| Alta tenacidad | Resistencia a la fractura, adaptabilidad | Inestabilidad dimensional |

Diseñadores como Jacky 4 deben ser conscientes de esto. Cada proyecto es diferente; elegir el acero adecuado implica equilibrar estos factores con las cualidades del material 5 y las necesidades del proyecto para lograr precisión y calidad en los productos finales.

El acero de molde de alta dureza garantiza cambios dimensionales mínimos.Verdadero

El acero de molde de alta dureza resiste la presión, manteniendo las dimensiones.

El acero para moldes de alta tenacidad tiene una excelente resistencia al desgaste.FALSO

El acero para moldes de alta tenacidad carece de resistencia al desgaste por los rellenos.

¿Cuáles son los desafíos comunes que se enfrentan al trabajar con aceros de alta dureza o alta tenacidad?

La primera vez que tuve en mis manos estos aceros fuertes y resistentes, sentí como si explorara tierras desconocidas. Estos aceros desafían al artesano, a la vez que brindan satisfacción. Requieren un enfoque especial y mucha paciencia.

Trabajar con aceros muy duros causa problemas de procesamiento y un rápido daño a las herramientas. Estos aceros también se rompen con facilidad. Los aceros de alta tenacidad tienen problemas para resistir el desgaste y mantener su forma. Se requieren métodos y materiales especiales para resolver estos desafíos.

Desafíos de los aceros de alta dureza

Recuerdo la primera vez que trabajé con aceros de alta dureza. Me sentí como si estuviera luchando contra un oso. Estos aceros ofrecen una excelente resistencia al desgaste y mantienen las medidas con precisión, pero dañan las herramientas rápidamente debido a las fuertes fuerzas de corte. Se necesitaba equipo especializado y era esencial supervisar de cerca el procesamiento.

| Desafío | Descripción |

|---|---|

| Desgaste de la herramienta | Una alta dureza da como resultado una degradación más rápida de la herramienta. |

| fragilidad | Susceptible a fracturarse bajo tensión o impacto. |

| Dificultad de procesamiento | Requiere herramientas y experiencia avanzadas. |

- Fragilidad : A pesar de sus ventajas, estos aceros son propensos a agrietarse al ser sometidos a impactos o tensiones desiguales. En una ocasión diseñé un molde que se rompió porque la tensión no se distribuía uniformemente, lo que me enseñó la necesidad de equilibrar la dureza y la flexibilidad.

Desafíos de los aceros de alta tenacidad

Los aceros de alta tenacidad se sienten como un aliado fuerte que aguanta golpes, pero a veces se le caen las cosas. Resisten bien las fracturas y resisten situaciones difíciles, pero les cuesta mantener su forma con el tiempo.

- Estabilidad dimensional : Con el uso prolongado, estos aceros pueden mostrar cambios debido al desgaste, afectando herramientas de precisión como engranajes de plástico.

| Desafío | Descripción |

|---|---|

| Resistencia al desgaste | Propenso al desgaste superficial, especialmente con materiales abrasivos. |

| Cambios dimensionales | Susceptible a cambios de tamaño después de un uso repetido. |

- Resistencia al desgaste : Una menor dureza proporciona mayor flexibilidad, pero también mayor vulnerabilidad en condiciones adversas. Aprendí esto cuando los moldes para plásticos de fibra de vidrio se desgastaron más rápido de lo que pensaba.

La elección del acero tipo 6 para cada tarea es crucial. Equilibrar la dureza y la tenacidad ayuda en muchos casos. Los recubrimientos protectores y los métodos creativos me han salvado en situaciones difíciles.

El acero de molde de alta dureza mejora la precisión dimensional.Verdadero

El acero del molde de alta dureza resiste la deformación y mantiene la precisión.

El acero para moldes de alta tenacidad es ideal para aplicaciones de alto desgaste.FALSO

El acero de alta tenacidad carece de resistencia al desgaste y no es adecuado para usos con alto desgaste.

Conclusión

Comprender el impacto de la dureza y la tenacidad en los aceros para moldes es crucial para optimizar los procesos de moldeo por inyección, equilibrando la precisión, la durabilidad y la eficiencia en la fabricación.

-

Conozca los desafíos de utilizar acero de alta dureza en moldes. ↩

-

Vea ejemplos de cómo se utilizan diferentes aceros para moldes en las industrias. ↩

-

Descubra cómo los materiales de alta dureza influyen en la durabilidad y el rendimiento del molde en el moldeo por inyección. ↩

-

Comprenda por qué elegir el acero adecuado es crucial para que los diseñadores de moldes satisfagan las necesidades de producción. ↩

-

Explore las diferentes propiedades de los aceros para moldes para adaptar mejor la selección del material a los objetivos del proyecto. ↩

-

Explore qué tipos de acero ofrecen el mejor equilibrio para aplicaciones de moldeo por inyección. ↩