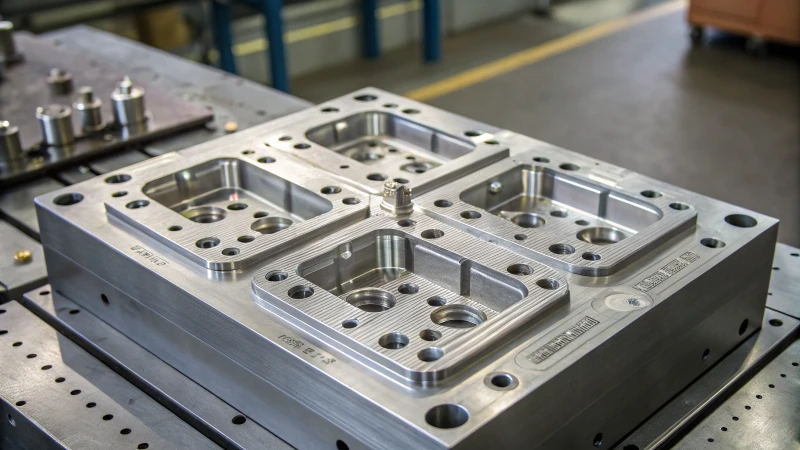

Recuerdo la primera vez que sostuve un trozo de acero sólido. Se sentía como si estuviera sosteniendo el futuro de cómo se hacen las cosas. No lo sabía entonces, pero la dureza de los materiales de los moldes realmente cambió todo en nuestra industria. Cambió todo.

La dureza se relaciona directamente con qué tan bien los materiales del molde resisten el desgaste. Una mayor dureza suele indicar una mejor resistencia al desgaste. Los enlaces atómicos fuertes reducen la pérdida de material cuando se produce la fricción. Sin embargo, recuerde siempre considerar la dureza y las condiciones ambientales. Estos factores son muy importantes.

Cuando comencé a diseñar moldes, me sorprendió cómo un pequeño cambio en la dureza ayudaba a que un molde durara más. Pero la dureza por sí sola no lo explica todo. Diseñar moldes es como hornear un pastel; necesitas una buena mezcla de ingredientes. La dureza también es importante, al igual que un pastel necesita la textura adecuada para mantenerse fuerte. Una vez utilicé acero para troqueles con alto contenido de carbono que era duro pero demasiado frágil. Se quebró bajo tensión, lo cual fue frustrante. Esa experiencia me enseñó a mirar todos los factores. La estructura del material y el entorno de fricción son muy importantes. Cada pieza tiene un papel especial para ayudar a que nuestros moldes duren y funcionen muy bien.

Una mayor dureza mejora la resistencia al desgaste en los moldes.Verdadero

Los materiales de alta dureza resisten el desgaste al impedir la transferencia de átomos durante la fricción.

La dureza del material no afecta la resistencia al desgaste.FALSO

La mala tenacidad provoca grietas y desconchados, lo que reduce la resistencia al desgaste.

- 1. ¿Cómo afecta la tenacidad del material a la resistencia al desgaste?

- 2. ¿Cómo afectan la estructura organizativa y la composición de fases a la resistencia al desgaste?

- 3. ¿Cómo afecta el entorno de fricción a la resistencia al desgaste?

- 4. ¿Por qué la dureza no es el único determinante de la resistencia al desgaste?

- 5. ¿Cómo puede la selección de materiales mejorar la durabilidad del molde?

- 6. Conclusión

¿Cómo afecta la tenacidad del material a la resistencia al desgaste?

¿Alguna vez has pensado por qué algunos materiales duran mucho tiempo mientras que otros se deshacen fácilmente?

La dureza del material mejora enormemente la resistencia al desgaste al absorber la energía del impacto. La formación de grietas se detiene y las estructuras se mantienen fuertes durante la abrasión. Realmente ayuda a mantener la integridad estructural.

Comprender la dureza del material

Imagínese un material que aguante mucho y se mantenga fuerte. La dureza consiste en recibir golpes y cambiar de forma sin romperse. Cuando comencé a crear moldes, rápidamente me di cuenta de que la dureza es como un campeón no reconocido que evita que las cosas se estropeen. En la resistencia al desgaste 1 , esta capacidad es muy importante para evitar que los materiales fallen demasiado pronto.

La interacción entre tenacidad y dureza

La dureza a menudo recibe toda la atención, pero he visto cómo la dureza del material es clave, especialmente en situaciones con muchos impactos o fricción desigual. Los materiales resistentes absorben más energía sin romperse, manteniendo su resistencia al desgaste en condiciones difíciles.

| Propiedad | Influencia en la resistencia al desgaste |

|---|---|

| Dureza | Resiste la abrasión de la superficie |

| Tenacidad | Previene la formación de grietas |

Considere el acero con alto contenido de carbono 2 . Es muy duro, pero sin la suficiente dureza, podría romperse en los bordes bajo presión. Me he enfrentado a este problema con materiales de moldes afectados por fuerzas dinámicas. Me enseñó la importancia de equilibrar estas propiedades.

El papel de la microestructura

La microestructura actúa como un ingrediente oculto para mejorar la tenacidad y la resistencia al desgaste. Los materiales con carburos finamente distribuidos resisten mejor el desgaste. He comparado dos materiales igualmente duros: uno con estructura martensítica y el otro con carburos dispersos. Este último suele durar más debido a su buena microestructura.

Factores ambientales

El entorno influye en la dureza. En entornos difíciles, la tenacidad ayuda al material a resistir el daño de las partículas. En condiciones lubricadas, es importante centrarse en la compatibilidad y rugosidad de la superficie.

Para los diseñadores, la elección de los materiales se vuelve aquí fundamental. Al igual que Jacky, debe considerar la selección de materiales 3 para mejorar el rendimiento sin reducir la vida útil.

Implicaciones prácticas para los diseñadores

Encontrar la combinación adecuada de dureza y tenacidad es crucial para que diseñadores como nosotros mejoremos los diseños de moldes. Elegir materiales que sean resistentes y duros aumenta la durabilidad del molde y la calidad del producto. Utilizo regularmente herramientas CAD para probar estas propiedades; realmente simplifica el proceso de diseño.

Reconocer el papel completo de la dureza en la resistencia al desgaste nos permite tomar decisiones inteligentes al seleccionar materiales y planificar estrategias de diseño. Es como ser un detective, reuniendo pistas para construir algo fuerte y confiable.

Una mayor dureza mejora la resistencia al desgaste.Verdadero

Los materiales de alta dureza resisten mejor el desgaste debido a sus fuertes enlaces atómicos.

La dureza del material no afecta la resistencia al desgaste.FALSO

La baja tenacidad puede provocar grietas, lo que reduce la resistencia al desgaste.

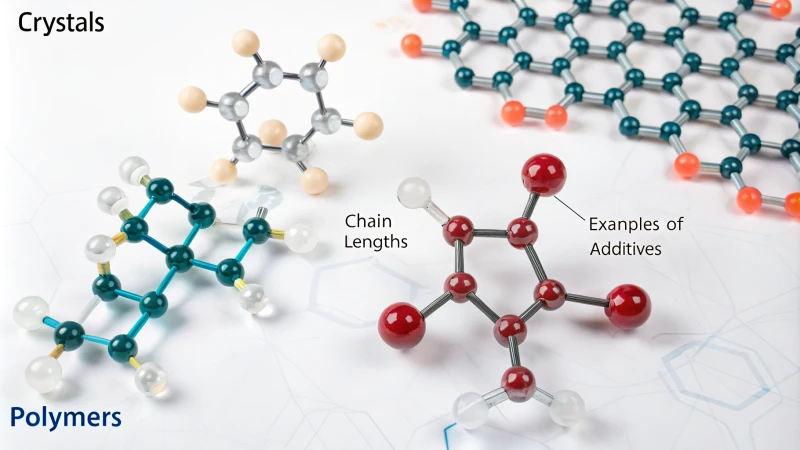

¿Cómo afectan la estructura organizativa y la composición de fases a la resistencia al desgaste?

¿Alguna vez te has preguntado por qué ciertos materiales permanecen intactos durante mucho tiempo, incluso cuando se los somete a rozamientos o raspaduras?

La estructura organizativa y la composición de fases influyen fuertemente en la resistencia al desgaste de un material. Estos factores dictan la eficacia con la que un material resiste la fricción y la abrasión. Esto afecta tanto a su durabilidad como a su vida útil.

El papel de la estructura organizacional en la resistencia al desgaste

La estructura organizativa de un material se refiere a su disposición interna, incluido el tamaño, la forma y la distribución del grano. En la ciencia de los materiales, una microestructura refinada con fases distribuidas uniformemente puede mejorar significativamente la resistencia al desgaste. Por ejemplo, los materiales con una fina distribución de carburo 4 actúan como un equipo de defensores que distribuyen la tensión por la superficie suavemente. Esta fina microestructura no sólo resiste el desgaste: sirve como armadura, por lo que el material resiste mejor la fricción y los rayones.

| Tipo de material | Estructura | Resistencia al desgaste |

|---|---|---|

| Troquel de acero | Carburos finos | Alto |

| martensítico | Granos gruesos | Bajo |

Los materiales con una microestructura uniforme suelen tener propiedades mecánicas superiores, lo que contribuye a un mejor rendimiento ante el desgaste. La presencia de fases específicas, como martensita o austenita, también influye a la hora de determinar cómo responde un material al desgaste.

Composición de fases y su impacto

La composición de fases me fascina. Describe las diferentes fases presentes dentro de un material, como ferrita, perlita o cementita en acero. Estas fases determinan la dureza, la tenacidad y la resistencia general al desgaste del material. Por ejemplo, las aleaciones de alta entropía 5 son conocidas por sus complejas estructuras de fases que proporcionan propiedades únicas de resistencia al desgaste.

En algunos casos, agregar fases duras como carburos o nitruros puede mejorar drásticamente la resistencia al desgaste de un material. Estas duras fases me sorprenden por su eficacia; Actúan como escudos contra partículas abrasivas, como protectores en un club, manteniendo baja la pérdida de material durante el contacto por fricción.

Interacción entre estructura y entorno

Comprender el vínculo entre la estructura organizacional y la composición de las fases es importante para diferentes entornos. En ambientes abrasivos donde hay partículas abrasivas, se destacan los materiales muy duros y finamente estructurados; es como usar la mejor ropa para condiciones climáticas adversas. Por el contrario, ¿en condiciones lubricadas? Esa es una historia diferente; La compatibilidad entre el lubricante y el material se vuelve más crucial que la dureza por sí sola.

Comprender estas dinámicas ayuda a los diseñadores como yo a tomar decisiones informadas sobre la selección de materiales 6 para aplicaciones específicas. Este conocimiento es invaluable para garantizar el rendimiento óptimo y la longevidad de los productos en diversas condiciones operativas.

La dureza es el único factor en la resistencia al desgaste.FALSO

Si bien la dureza contribuye, la tenacidad y la estructura también afectan la resistencia al desgaste.

Los materiales de alta dureza resisten el desgaste por deformación elástica.Verdadero

La deformación elástica ayuda a que los materiales de alta dureza reduzcan la profundidad de corte abrasivo.

¿Cómo afecta el entorno de fricción a la resistencia al desgaste?

¿Alguna vez te has preguntado cómo la fricción afecta la duración de los materiales?

La fricción afecta la forma en que los materiales resisten el desgaste al influir en cómo interactúan las superficies. La lubricación, las partículas abrasivas y la dureza son importantes. Estos factores deciden qué tan bien resiste el desgaste un material. La dureza, en particular, es realmente importante. La resistencia del material también tiene un gran impacto.

Agarrando los alrededores de fricción

Cuando comencé a explorar el diseño de moldes, comprender los entornos de fricción era como alcanzar un nuevo nivel en un juego. La fricción implica algo más que cosas que se frotan entre sí; es todo un mundo de condiciones. La fricción seca, la fricción lubricada y los entornos abrasivos plantean cada uno sus propios desafíos. Estos afectan el desgaste de los materiales con el tiempo.

El impacto de la lubricación

Recuerdo haber descubierto la magia de la lubricación. ¡Fue como darme cuenta de cómo la mantequilla mejora la cocción! En situaciones lubricadas, los materiales no se raspan entre sí con tanta fuerza. Esto reduce el desgaste, casi como dar años adicionales a los materiales. Si un material funciona bien con lubricantes 7 , dura más. Eso es genial cuando se crea algo duradero.

Fricción seca y desgaste

En ambientes secos, es totalmente diferente. Aprendí que los materiales encuentran un contacto más directo. En este caso, la dureza del material es fundamental, al igual que unas buenas botas de montaña. Los materiales con alta dureza, como el carburo cementado, resisten el desgaste debido a sus fuertes enlaces atómicos.

Batalla con partículas abrasivas

Manejar partículas abrasivas se siente como una lucha constante contra la arenilla. La dureza del material le sirve de escudo. Si las partículas son más duras, incluso los materiales más fuertes podrían romperse. Un buen equilibrio dureza-tenacidad 8 se vuelve muy necesario.

| Ambiente de fricción | Influencias clave sobre la resistencia al desgaste |

|---|---|

| Lubricado | Compatibilidad de lubricantes |

| Seco | Dureza del material |

| Abrasivo | Equilibrio dureza-dureza |

Dureza del material en diversos entornos

He visto que la dureza juega un papel crucial. Los materiales que son duros y resistentes se mantienen fuertes, evitando grietas y astillas incluso en entornos hostiles. Esa es la verdadera magia aquí.

Influencia de la estructura del material

Los pequeños detalles de los materiales son fascinantes. He visto cómo los carburos finos pueden ofrecer una protección superior en comparación con los diseños martensíticos 9 . Son como pequeños guerreros que hacen guardia contra el desgaste.

Comprender estos elementos me ayuda a elegir materiales que funcionen bien en entornos de fricción específicos. Se mantienen fuertes bajo presión y duran tanto como sea necesario.

Una mayor dureza equivale a una mejor resistencia al desgaste.Verdadero

Los materiales de alta dureza resisten el desgaste al reducir la pérdida de material durante la fricción.

La dureza del material no afecta la resistencia al desgaste.FALSO

La dureza afecta la resistencia al desgaste; La baja tenacidad puede provocar grietas.

¿Por qué la dureza no es el único determinante de la resistencia al desgaste?

La dureza no es el único factor que importa para la resistencia al desgaste. Exploremos por qué hay más.

La dureza por sí sola no es suficiente para juzgar la resistencia al desgaste. Otras cosas también importan, como la dureza del material. La estructura del material influye en la resistencia al desgaste. El entorno alrededor del material puede cambiar su durabilidad. Estos factores afectan significativamente la resistencia al desgaste.

La influencia de la dureza del material

Una vez trabajé en un proyecto que utilizaba acero de alta dureza, creyendo que era ideal por su durabilidad. Ignoramos su baja dureza. Pronto se formaron pequeñas grietas y la tensión hizo que el material se rompiera. Descubrí que la dureza , que es la capacidad de un material de soportar energía sin romperse, es vital. Incluso los materiales más duros podrían desmoronarse bajo presión sin él.

Mientras que la dureza indica la capacidad de un material para resistir la deformación, la tenacidad se refiere a su capacidad para absorber energía sin fracturarse. Un material con alta dureza pero baja tenacidad puede agrietarse o fragmentarse bajo tensión, reduciendo su resistencia al desgaste.

Estructura organizativa y composición de fases.

Piensa en hornear un pastel. Es posible que tenga los mejores ingredientes, pero sin una mezcla adecuada, el pastel puede fracasar. En materiales, durezas similares pueden tener resultados diferentes según su estructura organizativa 10 . Una vez utilicé acero para matrices con carburos pequeños en un proyecto. Funcionó mejor que otros ya que los carburos absorbieron gran parte de la fricción, protegiendo el resto del desgaste.

| Tipo de material | Tipo de estructura | Resistencia al desgaste |

|---|---|---|

| Troquel de acero | Carburos finos | Alto |

| martensítico | Martensítico simple | Más bajo |

Factores ambientales que afectan la fricción

Una vez, diseñé para una configuración seca, asumiendo que una dureza alta era suficiente. Pero sin una buena lubricación, la fricción pronto dañó el material. En entornos lubricados, con el entorno de fricción y la suavidad de la superficie a menudo importan más que la dureza. Cada entorno tiene sus características únicas y captarlas es crucial.

El entorno de fricción afecta significativamente la resistencia al desgaste. En condiciones secas, una alta dureza es crucial; sin embargo, en entornos lubricados ganan importancia otros factores como la compatibilidad con los lubricantes y la rugosidad de la superficie.

Mecanismo de resistencia al desgaste

Los materiales de alta dureza combaten el desgaste con flexión elástica y cortes pequeños. Cuando las brocas abrasivas golpean una superficie, los materiales de alta dureza reducen la profundidad del corte creando una fuerza de retorno elástica. Este mecanismo detiene la fácil abrasión de la superficie, lo que realmente ayuda a su resistencia al desgaste.

En general, la compleja combinación de factores define qué tan bien un material soporta el desgaste. Comprender este equilibrio es clave para elegir sabiamente los materiales, como he aprendido tanto de los logros como de los fracasos de mis proyectos.

Una mayor dureza equivale a una mejor resistencia al desgaste.Verdadero

Los materiales de alta dureza resisten el desgaste evitando el desprendimiento de átomos de la superficie.

La tenacidad es irrelevante para la resistencia al desgaste.FALSO

La falta de tenacidad puede provocar grietas, lo que reduce la resistencia al desgaste.

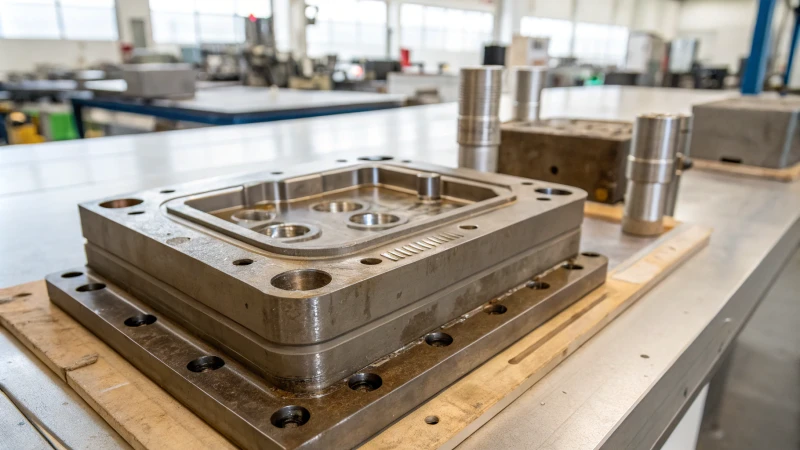

¿Cómo puede la selección de materiales mejorar la durabilidad del molde?

¿Alguna vez ha pensado en cómo elegir el material adecuado podría ser la clave para que su molde dure más?

Elegir el mejor material para los moldes es fundamental. Realmente les ayuda a resistir el desgaste y reduce el mantenimiento. Los materiales con alta dureza luchan contra la abrasión. La dureza previene las grietas. Equilibrar estos factores da como resultado moldes duraderos y económicos.

La importancia de la dureza

Cuando comencé a trabajar con moldes, realmente me sorprendió la importancia de la dureza del material. Los materiales duros duran más. Me recuerda cómo las resistentes botas de montaña protegen los pies en caminos rocosos. Los materiales que son muy duros no se rayan fácilmente. El carburo cementado tiene una dureza impresionante de HRA89-92,5. Sobrevive a entornos hostiles mejor que el acero al carbono normal, lo que garantiza que el molde conserve su precisión a lo largo del tiempo.

Esta correlación positiva 12 entre dureza y durabilidad es crucial para mantener la integridad del molde.

Equilibrio de dureza y tenacidad

Sin embargo, la dureza no lo es todo. Me di cuenta de esto, aprendiendo de los errores. Es similar a cocinar un bistec; necesitas tanto dureza como suavidad para hacerlo bien. La dureza detiene grietas y astillas bajo tensión. He visto aceros fuertes romperse durante tareas pesadas debido a una dureza insuficiente.

Por tanto, equilibrar estas propiedades es esencial para mejorar la longevidad del moho.

Papel de la estructura del material

La forma en que se fabrica un material en el interior también es importante. Imagine libros en una biblioteca: los carburos finos bien dispuestos aumentan la resistencia al desgaste más que las estructuras simples.

| Tipo de material | Características de la estructura | Resistencia al desgaste |

|---|---|---|

| Troquel de acero | Distribución fina de carburo | Alto |

| Material martensítico | estructura sencilla | Moderado |

Aprendí que dos materiales pueden tener la misma dureza pero funcionar de manera diferente debido a su estructura interna.

Consideraciones ambientales

También importa dónde uses el molde, como elegir los zapatos adecuados para la playa o la nieve. En lugares con aceite, la dureza no es la única preocupación; la compatibilidad con los lubricantes y la suavidad de la superficie se convierten en factores críticos.

Por el contrario, en ambientes abrasivos, la dureza de un material se vuelve primordial para mantener los moldes fuertes con el tiempo.

Al considerar estas cosas, los diseñadores como yo (y tal vez usted) podemos elegir sabiamente materiales para diferentes usos en la fabricación de productos electrónicos de consumo, como se ve en las tendencias de diseño de moldes 13 . Es interesante ver cómo las ideas de diseño de moldes cambian con las nuevas experiencias.

La alta dureza mejora la resistencia al desgaste del molde.Verdadero

Una mayor dureza conduce a enlaces atómicos más fuertes, lo que reduce la abrasión de la superficie.

La tenacidad es irrelevante para la resistencia al desgaste.FALSO

Una tenacidad deficiente puede provocar grietas y desconchados, lo que reduce la resistencia al desgaste.

Conclusión

La dureza influye significativamente en la resistencia al desgaste de los materiales del molde, pero la tenacidad, la microestructura y los factores ambientales también son cruciales para un rendimiento óptimo y una longevidad en diversas aplicaciones.

-

Explore este enlace para comprender cómo la dureza del material ayuda a prevenir el desgaste al resistir la formación de grietas. ↩

-

Obtenga información sobre los materiales de moldes que equilibran la dureza y la tenacidad para mejorar la durabilidad. ↩

-

Obtenga información sobre la selección de materiales que mantengan el rendimiento en diversos entornos de desgaste. ↩

-

Explore cómo las distribuciones finas de carburo mejoran la durabilidad del material y la distribución de la tensión bajo fricción. ↩

-

Conozca las propiedades únicas de las aleaciones de alta entropía que contribuyen a una resistencia al desgaste excepcional. ↩

-

Comprender cómo los diferentes entornos de fricción alteran la eficacia de las estructuras materiales. ↩

-

Explorar este vínculo ofrece información sobre cómo la elección de materiales afecta el rendimiento en entornos lubricados. ↩

-

Este enlace explica la importancia de equilibrar la dureza y la tenacidad para mejorar la resistencia al desgaste. ↩

-

Descubra cómo las diferencias microestructurales afectan la resistencia al desgaste de los materiales a través de este enlace. ↩

-

Conozca cómo las diferentes estructuras del acero afectan su resistencia al desgaste. ↩

-

Explore cómo los diferentes entornos de fricción influyen en la resistencia al desgaste de los materiales. ↩

-

Explore por qué los materiales con mayor dureza ofrecen una mejor resistencia al desgaste, algo crucial para prolongar la vida útil del molde. ↩

-

Descubra las últimas tendencias que influyen en el diseño de moldes y cómo afectan la eficiencia de fabricación. ↩