Recuerdo la primera vez que elegí acero para moldes. Fue como elegir al compañero adecuado para un largo viaje. ¡Había mucho en juego!

Las ventajas de variar la dureza y tenacidad del acero para moldes incluyen durabilidad y rentabilidad adaptadas. Las desventajas pueden implicar desgaste potencial, precisión reducida y mayores necesidades de mantenimiento.

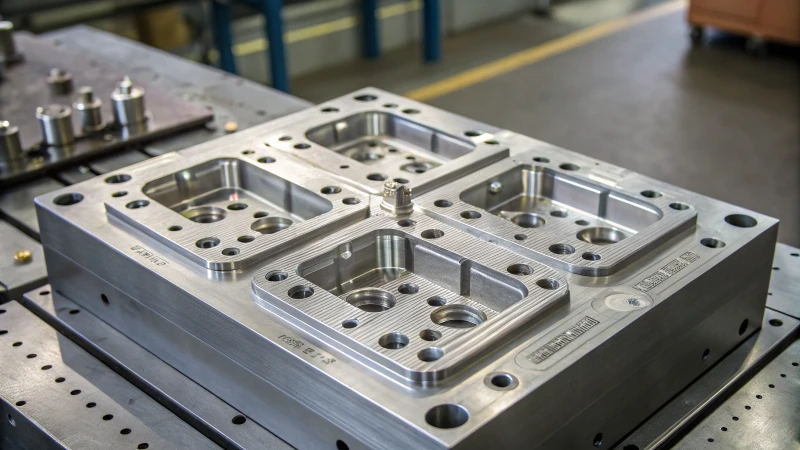

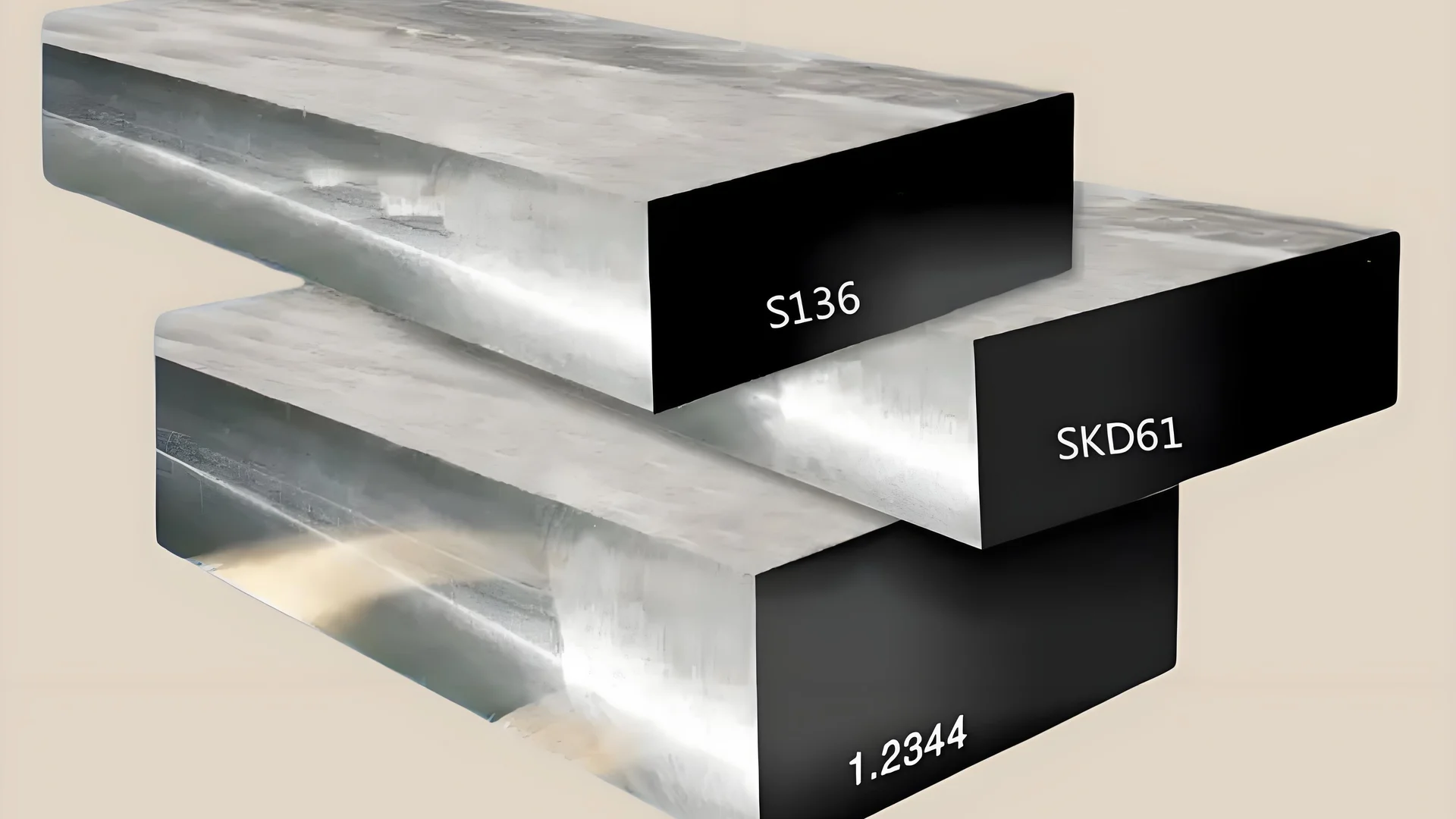

Descubrí que seleccionar el acero para moldes adecuado implica comprender las compensaciones, no solo las métricas. Los aceros con alta dureza resisten el desgaste y mantienen tamaños precisos. En un proyecto con piezas de reloj, el acero S136 era vital para lograr tolerancias estrictas. Sin embargo, en otra ocasión, el molde del tablero se agrietó porque era quebradizo. Esto causó problemas.

Los aceros de alta tenacidad se convirtieron en los favoritos para formas complejas como carcasas de teléfonos. Estas formas deben soportar la tensión sin romperse. Pero estos aceros se desgastaban rápidamente cuando se trabajaba con plásticos reforzados con fibra. Cada elección me enseñó lecciones importantes. Equilibrar estas propiedades es clave para una fabricación eficaz. Comprender estos detalles es muy importante. Probablemente tome mejores decisiones en cuanto a eficiencia y calidad del producto.

El acero de alta dureza ofrece una excelente precisión dimensional.Verdadero

El acero para moldes de alta dureza mantiene la precisión dimensional durante ciclos largos.

El acero de alta tenacidad es muy resistente al desgaste.FALSO

El acero para moldes de alta tenacidad tiene poca resistencia al desgaste en comparación con el de alta dureza.

- 1. ¿Qué impacto tiene la alta dureza en el rendimiento del acero para moldes?

- 2. ¿Por qué es importante la tenacidad en la selección del acero para moldes?

- 3. ¿Cuáles son los desafíos del procesamiento con diferentes aceros para moldes?

- 4. ¿Qué tipo de acero para moldes es mejor para su aplicación?

- 5. Conclusión

¿Qué impacto tiene la alta dureza en el rendimiento del acero para moldes?

El acero para moldes juega un papel vital en la fabricación. A la gente le importa porque equilibra la dureza con el rendimiento.

La alta dureza del acero para moldes aumenta la resistencia al desgaste y mantiene la precisión del tamaño. Esto es importante para obtener buenos moldes. La dureza también puede traer problemas como fragilidad y procesamiento duro. Encontrar un equilibrio es esencial para obtener los mejores resultados.

Ventajas del acero para moldes de alta dureza

Los aceros para moldes de alta dureza ofrecen varios beneficios que los hacen adecuados para aplicaciones específicas.

-

Precisión dimensional : la capacidad de conservar la precisión dimensional durante el moldeo por inyección es crucial. Los aceros de alta dureza, como el S136, son ideales para piezas mecánicas de precisión 1 , ya que garantizan cambios mínimos después de ciclos largos.

-

Calidad de la superficie : Un mayor nivel de dureza permite un acabado superficial superior. Por ejemplo, el acero para moldes de carburo utilizado en lentes ópticas puede lograr una suavidad notable, mejorando el rendimiento óptico del producto final.

-

Resistencia al desgaste : Los aceros para moldes con alta dureza resisten el desgaste abrasivo, lo que los hace perfectos para usar con materiales abrasivos como la fibra de vidrio. Esto prolonga la vida útil del molde y mantiene la calidad del producto.

| Característica | Ejemplo | Beneficio |

|---|---|---|

| Precisión dimensional | Moldes de piezas de reloj | Niveles de tolerancia consistentes |

| Calidad de la superficie | Moldes para lentes ópticas | Suavidad superior |

| Resistencia al desgaste | Moldes de nailon reforzado con fibra de vidrio. | Vida útil prolongada del molde |

Desventajas del acero para moldes de alta dureza

Si bien la alta dureza ofrece muchos beneficios, también presenta desventajas que pueden afectar el rendimiento del molde.

-

Mala tenacidad : estos aceros son propensos a agrietarse bajo tensión. Para piezas grandes y complejas, la fragilidad 2 puede provocar roturas durante el moldeo.

-

Desafíos de procesamiento : se requieren herramientas y técnicas especiales, lo que aumenta el tiempo y el costo. El procesamiento de acero de carburo exige un control preciso de los parámetros de corte para evitar microfisuras.

Comparación de aceros para moldes de alta dureza y alta tenacidad

A menudo es necesario un equilibrio entre dureza y tenacidad.

-

Beneficios de tenacidad : Los aceros de alta tenacidad como el P20 ofrecen resistencia a la fractura durante el moldeo de alto impacto y se adaptan a formas complejas sin romperse.

-

Compensaciones de estabilidad dimensional : si bien la dureza proporciona durabilidad, puede comprometer el mantenimiento de la precisión dimensional con el tiempo.

| Característica | Acero de alta dureza | Acero de alta tenacidad |

|---|---|---|

| Estabilidad dimensional | Excelente | Moderado |

| Resistencia a la fractura | Bajo | Alto |

| Facilidad de procesamiento | Desafiante | Más fácil |

Comprender estas compensaciones permite tomar decisiones informadas al seleccionar acero para moldes. Los diseñadores deben sopesar estos factores en función de las necesidades de producción específicas y los resultados deseados. Al aprovechar los conocimientos sobre las propiedades de los materiales, los fabricantes pueden optimizar los diseños de moldes para mejorar el rendimiento en diversas aplicaciones. Para obtener más información sobre el equilibrio de las características de los materiales 3 , explore los recursos de la industria que profundizan en estas consideraciones.

El acero para moldes de alta dureza conserva la precisión dimensional.Verdadero

Resiste la presión durante el moldeo por inyección, manteniendo la precisión.

El acero para moldes de alta tenacidad tiene una excelente resistencia al desgaste.FALSO

Carece de resistencia al desgaste, lo que provoca un desgaste superficial más rápido.

¿Por qué es importante la tenacidad en la selección del acero para moldes?

La tenacidad del acero para moldes es realmente importante. No sólo debe soportar la presión sino también durar mucho tiempo. Los productos deben ser confiables. El acero para moldes debe mantenerse fuerte durante un período muy largo.

Es importante elegir acero con gran tenacidad. Previene roturas en el metal. El acero resistente soporta muy bien las altas tensiones. Los moldes fabricados con este acero sobreviven a procedimientos complejos. Con el tiempo, siguen siendo eficientes. Esto es muy crucial.

Comprensión de la tenacidad en el acero para moldes

Al principio, la tenacidad del acero para moldes parecía confusa. Piense en ello como botas de montaña. Necesitas botas lo suficientemente fuertes para caminos rocosos. La dureza del acero para moldes significa absorber energía y resistir golpes sin romperse. Esto es realmente importante a la hora de fabricar productos complejos.

La tenacidad se refiere a la capacidad de un material para absorber energía y deformarse plásticamente sin fracturarse. En la selección de acero para moldes 4 , la tenacidad garantiza que los moldes puedan soportar fuerzas de alto impacto sin agrietarse, un problema común con los aceros de alta dureza.

Ventajas del acero para moldes de alta tenacidad

-

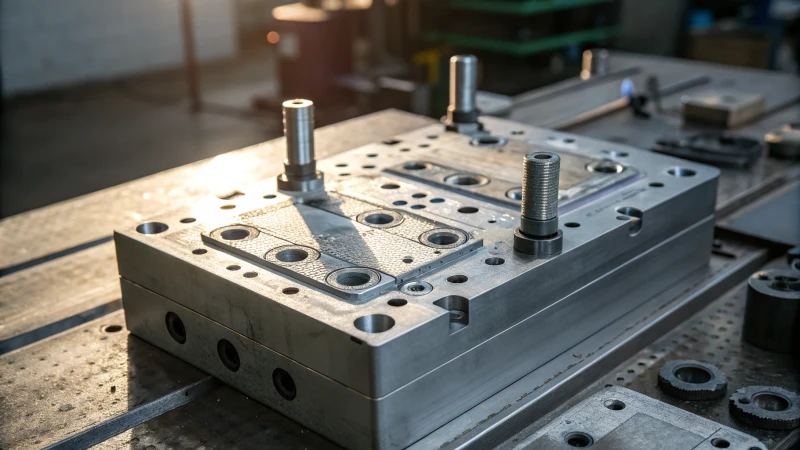

Resistencia a la fractura : una vez utilizamos acero P20 para los moldes de carcasas de teléfonos. El problema implicaba controlar el estrés sin dañar el molde. La capacidad del P20 para resistir el agrietamiento realmente ayudó, incluso bajo una presión masiva.

-

Adaptabilidad : Los aceros resistentes se ajustan bien, como viajeros inteligentes. Por ejemplo, el acero H13 funciona bien con materiales de PVC blando. Se mantiene preciso incluso cuando se enfrentan problemas difíciles de desmoldeo.

| Acero para moldes | Dureza (J/cm²) | Aplicaciones |

|---|---|---|

| P20 | 5-7 | Carcasas electrónicas |

| H13 | 7-9 | Productos de PVC blando |

Desafíos del acero para moldes de baja tenacidad

Ningún material es perfecto. Los aceros duros pueden doblarse ligeramente con el tiempo porque no son tan duros. Esto afecta la precisión en cosas como engranajes precisos.

- Estabilidad dimensional : si bien es menos probable que los aceros resistentes se rompan, pueden deformarse ligeramente con el tiempo debido a su menor dureza. Esto puede afectar la precisión de productos como engranajes de alta precisión.

Cuando se trabaja con materiales agresivos, el desgaste ocurre más rápido, lo que perjudica la calidad y precisión de la superficie.

- Resistencia al desgaste : Los aceros resistentes pueden desgastarse más rápido cuando se usan con materiales abrasivos como plásticos reforzados con fibra de vidrio. Este desgaste afecta tanto a la calidad de la superficie como a la precisión dimensional.

Comparando dureza con dureza

Equilibrar dureza y tenacidad es complicado. La alta dureza proporciona una gran resistencia al desgaste, pero puede agrietarse fácilmente bajo presión. Por otro lado, los aceros duros evitan romperse pero pueden desgastarse más rápido.

Tanto la tenacidad como la dureza son esenciales, pero a menudo se compensan entre sí:

-

Ventajas de la alta dureza:

- Mantiene el tamaño y la forma.

- Preserva la calidad de la superficie.

-

Desventajas de la alta dureza:

- Se rompe fácilmente.

- Necesita un procesamiento cuidadoso.

Selección estratégica para aplicaciones específicas

Elegir el equilibrio adecuado se adapta a las necesidades del proyecto:

por ejemplo, los moldes para lentes necesitan una gran dureza para lograr calidad, pero las carcasas electrónicas deben tener una gran dureza para soportar bien los impactos.

La selección del equilibrio adecuado entre tenacidad y dureza depende de los requisitos específicos de la aplicación.

Aquí se pueden explorar más conocimientos sobre la selección estratégica de moldes 5 .

El acero para moldes de alta dureza garantiza cambios dimensionales mínimos.Verdadero

El acero para moldes de alta dureza resiste la presión y mantiene la precisión dimensional.

El acero para moldes de alta tenacidad tiene una excelente resistencia al desgaste.FALSO

El acero para moldes de alta tenacidad carece de resistencia al desgaste y se desgasta más rápido con rellenos.

¿Cuáles son los desafíos del procesamiento con diferentes aceros para moldes?

Moverse por el mundo de los aceros para moldes es como armar un rompecabezas desafiante. Cada tipo ofrece sus propias dificultades y beneficios. Es necesario tener buen ojo para los detalles. Las habilidades para resolver problemas también son cruciales.

Tratar con aceros para moldes implica resolver cuestiones como la dureza, la tenacidad y los problemas de mecanizado. Cada tipo necesita un cuidado especial para lograr un alto rendimiento y calidad. Comprender estos detalles es muy importante para obtener los mejores resultados de producción.

Desafíos del acero para moldes de alta dureza

Los aceros para moldes de alta dureza son intrigantes. Estos aceros brillan por su precisión dimensional 6 y su resistencia al desgaste. Recuerdo haberme preguntado sobre la pequeña precisión necesaria para los moldes de piezas de relojes. Cada milímetro contaba. Sin embargo, estos aceros tienen sus propios problemas:

-

Problemas de mecanizado : Trabajar con estos aceros fue difícil. Se necesitaban herramientas especiales y configuraciones exactas, como seguir una receta complicada en la que un solo error podría arruinarlo todo. Me enfrenté a fuertes fuerzas cortantes, siempre alerta para evitar pequeñas grietas que pudieran arruinar el proyecto.

-

Fragilidad : hay un inconveniente. Estos aceros resisten el desgaste pero tienden a agrietarse bajo presión, especialmente en moldes grandes o detallados. He controlado minuciosamente el estrés durante la inyección para evitar que se rompan.

| Aspecto | Desafío |

|---|---|

| Precisión dimensional | Mantiene la precisión pero es difícil de mecanizar. |

| Resistencia al desgaste | Alto pero propenso a agrietarse |

Desafíos del acero para moldes de alta tenacidad

Los aceros para moldes de alta tenacidad son fuertes, como buenos amigos que manejan cualquier cosa. Pero luchan con la estabilidad a largo plazo:

-

Estabilidad dimensional : estos aceros cambian de tamaño con el tiempo, lo que resultaba problemático cuando la precisión era vital, como en el moldeado de engranajes.

-

Resistencia al desgaste : Su menor dureza les llevó a desgastarse rápidamente con materiales rugosos. Fue como ver tu herramienta favorita desgastarse demasiado rápido, dañando la vida del molde y mi tranquilidad.

| Aspecto | Desafío |

|---|---|

| Resistencia a la fractura | Excelente pero sufre en resistencia al desgaste. |

| Adaptabilidad | Bueno pero compromete la precisión dimensional. |

Factores que influyen en la elección del material

Elegir el acero para moldes adecuado es como elegir la herramienta perfecta. Debe equilibrar los problemas con las características necesarias:

-

Necesidades de aplicación : A veces, el trabajo preciso es lo más importante, lo que me lleva a aceros de alta dureza a pesar del desafío de procesarlos.

-

Composición del material : El tipo de plástico y el contenido de relleno impactan en gran medida las tasas de desgaste. Me di cuenta de que esto puede determinar el éxito de un proyecto.

Para obtener información más detallada sobre cómo se comportan estos materiales en condiciones específicas, considere explorar recursos adicionales sobre los principios de diseño de moldes 7 . Comprender estos factores ayuda a tomar decisiones informadas que mejoran la eficiencia de la producción y la calidad del producto en diversos escenarios de fabricación.

Explore más sobre las aplicaciones de acero de alta tenacidad 8 para obtener información sobre casos de uso específicos de la industria y las técnicas de adaptación empleadas por los profesionales en el campo.

El acero para moldes de alta dureza mejora la precisión dimensional.Verdadero

Resiste la presión del derretimiento del plástico, lo que garantiza cambios mínimos durante los ciclos.

El acero para moldes de alta tenacidad tiene una excelente resistencia al desgaste.FALSO

Su baja dureza provoca un desgaste más rápido, especialmente en plásticos cargados.

¿Qué tipo de acero para moldes es mejor para su aplicación?

¿Alguna vez has mirado un molde de metal y te has preguntado: "¿Qué lo hace tan perfecto?" Comienza con la elección del acero correcto.

El mejor tipo de acero para moldes depende de necesidades específicas, como su dureza, resistencia y resistencia al desgaste. Los aceros con alta dureza ofrecen precisión y calidad. Por otro lado, los aceros con alta tenacidad destacan por resistir fracturas en condiciones difíciles.

Comprensión del acero para moldes de alta dureza

Cuando comencé a aprender sobre la creación de moldes, los aceros para moldes de alta dureza se convirtieron en mis herramientas favoritas para trabajos que requieren un trabajo preciso. La elaboración de pequeñas piezas de reloj, por ejemplo, exige una gran precisión. Estos aceros especiales proporcionan una precisión inigualable. Mantienen su forma incluso después de un uso prolongado, lo cual es muy importante para los pequeños detalles. Sin embargo, trabajar con ellos es complicado. Estos aceros parecen un amigo inteligente pero testarudo; soportan el desgaste pero pueden agrietarse si se manipulan con brusquedad.

Ventajas del acero para moldes de alta dureza:

- Precisión dimensional : Mantiene la precisión incluso después de un uso prolongado. Más información 9

- Calidad de la superficie : Da un acabado muy suave.

- Resistencia al desgaste : Sobrevive a la fricción de los materiales.

Desventajas:

- Dureza : Podría romperse si se presiona demasiado.

- Dificultad de procesamiento : Necesita herramientas y métodos especiales.

Acero para moldes de alta tenacidad explicado

Los aceros de alta tenacidad como P20 o H13 son como vehículos todoterreno fiables; Se desempeñan muy bien en situaciones difíciles. Si fabrica artículos complejos o cosas que reciben golpes frecuentes, como carcasas electrónicas, estos aceros son su mejor opción. Manejan los golpes y el estrés como expertos. Sin embargo, su forma puede cambiar con el tiempo, lo que a veces resulta sorprendente.

Ventajas del acero para moldes de alta tenacidad:

- Resistencia a la fractura : Evita daños en trabajos detallados.

- Adaptabilidad : Maneja tareas difíciles de desmoldeo con facilidad.

Desventajas:

- Estabilidad dimensional : La precisión puede empeorar después de un uso prolongado.

- Resistencia al desgaste : No muy fuerte contra materiales agresivos.

Tabla comparativa: acero para moldes de alta dureza versus acero para moldes de alta tenacidad

| Característica | Acero de alta dureza | Acero de alta tenacidad |

|---|---|---|

| Precisión dimensional | Excelente | Moderado |

| Calidad de la superficie | Alto | Moderado |

| Resistencia al desgaste | Fuerte | Bajo |

| Tenacidad | Bajo | Alto |

| Facilidad de procesamiento | Difícil | Moderado |

Encontrar el equilibrio adecuado entre estas cualidades es como hacer malabarismos. Sin embargo, garantiza una producción eficaz y productos de alta calidad. Mirando hacia atrás en proyectos anteriores, elegir el acero correcto significó la diferencia entre un progreso fácil y muchos problemas. Piense en lo que necesita su proyecto; esta elección realmente podría ser su arma secreta.

El acero para moldes de alta dureza garantiza cambios dimensionales mínimos.Verdadero

El acero de alta dureza resiste la presión durante el moldeo, manteniendo las dimensiones.

El acero para moldes de alta tenacidad tiene una resistencia superior al desgaste.FALSO

El acero de alta tenacidad tiene una menor resistencia al desgaste en comparación con el acero de alta dureza.

Conclusión

Este artículo explora las ventajas y desventajas de los aceros para moldes de alta dureza y tenacidad en el moldeo por inyección, enfatizando la importancia de equilibrar estas propiedades para obtener resultados de fabricación óptimos.

-

Descubra cómo el acero de alta dureza beneficia la producción de piezas de precisión al conservar la precisión dimensional durante un uso prolongado. ↩

-

Explore los desafíos que plantea el uso de acero de alta dureza, incluida la fragilidad y las dificultades de procesamiento, para tomar decisiones informadas sobre los materiales. ↩

-

Descubra cómo el equilibrio de las características del material en el acero para moldes puede mejorar el rendimiento y cumplir requisitos de producción específicos. ↩

-

Explorar este vínculo ofrecerá una comprensión más profunda del papel que juega la tenacidad en la elección del acero para moldes adecuado. ↩

-

Este enlace proporciona estrategias integrales para seleccionar acero para moldes en función de aplicaciones industriales específicas. ↩

-

Este enlace proporciona información sobre cómo lograr precisión con aceros de alta dureza, esencial para mantener la calidad en moldes complejos. ↩

-

Comprender los principios de diseño de moldes ayuda a optimizar la selección de materiales y las estrategias de procesamiento para diversas aplicaciones. ↩

-

Explore ejemplos prácticos del uso de acero de alta tenacidad en diversas industrias, que ofrecen valiosas estrategias de adaptación. ↩

-

Explore cómo los aceros para moldes de alta dureza mejoran la precisión dimensional y la calidad de la superficie en aplicaciones de precisión. ↩