Imagine un mundo en el que pueda duplicar su producción sin duplicar su esfuerzo. Bienvenido al ámbito del moldeo por inyección, donde producir dos piezas en un molde no es sólo un sueño, ¡es una realidad!

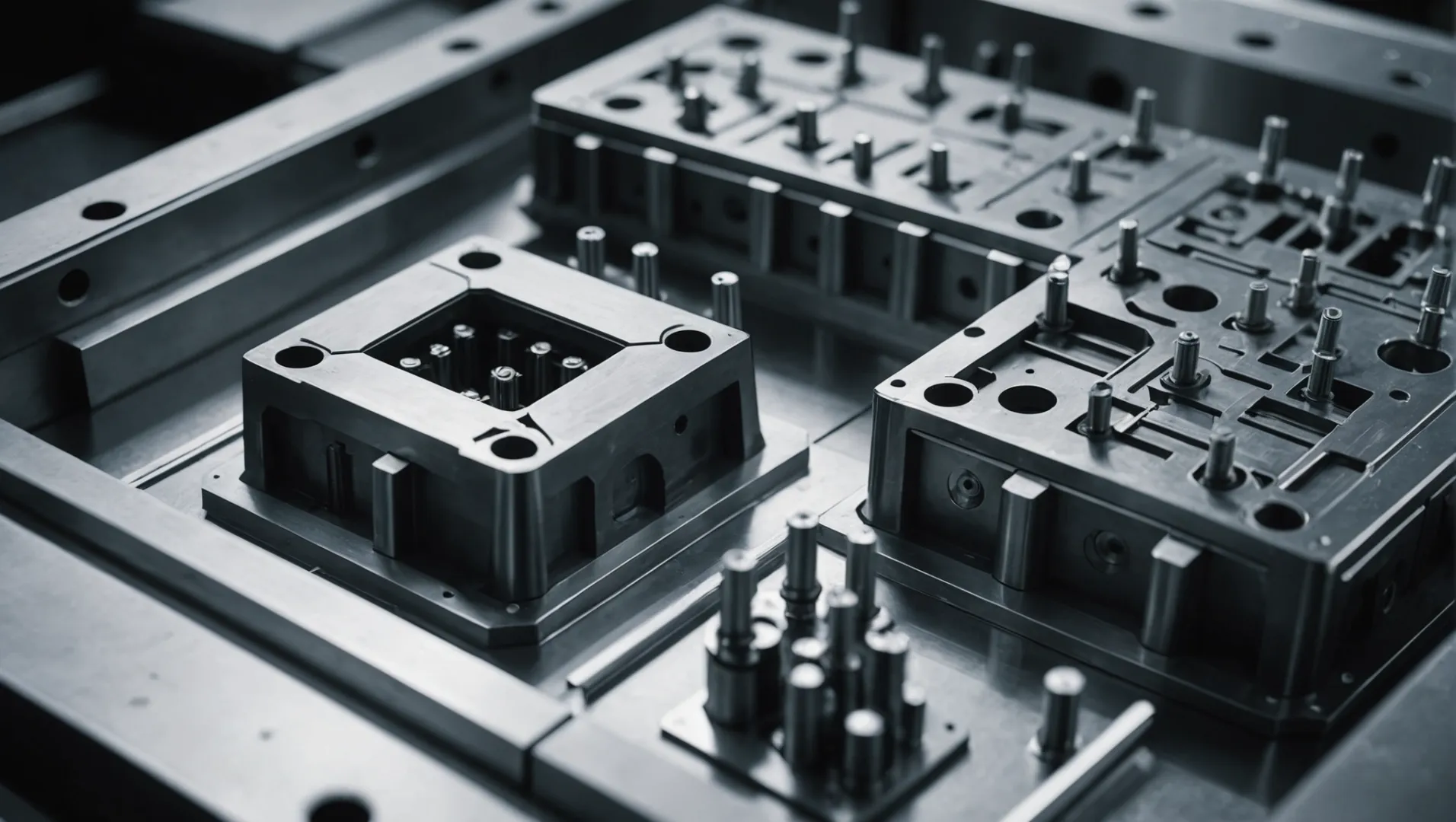

Sí, es posible producir dos piezas distintas en un molde mediante moldeo por inyección. Este enfoque aprovecha los moldes familiares o de cavidades múltiples para mejorar la eficiencia de la producción, reducir costos y agilizar los procesos al moldear simultáneamente dos piezas dentro del mismo ciclo.

¡Pero espera! Si bien esta técnica parece atractiva, conlleva su propio conjunto de desafíos. Profundicemos en los detalles que pueden hacer o deshacer el éxito de su producción.

Se pueden producir dos piezas en un molde mediante moldeo por inyección.Verdadero

Los moldes multicavidades o familiares permiten la producción simultánea de dos piezas.

¿Qué son los moldes familiares y de cavidades múltiples?

En el mundo del moldeo por inyección, los moldes familiares y multicavidades ofrecen soluciones innovadoras para una producción eficiente.

Los moldes de cavidades múltiples cuentan con múltiples cavidades idénticas para producir la misma pieza, mientras que los moldes familiares contienen cavidades para diferentes piezas. Ambos apuntan a aumentar la eficiencia mediante la fabricación de múltiples componentes en un solo ciclo de moldeo, pero cada uno satisface diferentes necesidades en la producción.

Comprensión de los moldes de cavidades múltiples

Los moldes de cavidades múltiples están diseñados con varias cavidades idénticas, lo que permite a los fabricantes producir múltiples copias de la misma pieza en un ciclo de inyección. Este método es ideal para producción de gran volumen, ya que aumenta significativamente la eficiencia y reduce los costos unitarios. Al optimizar el tiempo del ciclo, se garantiza una calidad constante en todas las piezas.

Ventajas de los moldes de cavidades múltiples:

- Mayor productividad: la producción de varias piezas simultáneamente reduce el tiempo del ciclo y aumenta la producción.

- Eficiencia de costos: el costo por pieza disminuye a medida que aumenta el volumen de producción, lo que lo hace económicamente viable para operaciones a gran escala.

- Calidad uniforme: con cavidades idénticas, los moldes de cavidades múltiples mantienen una calidad constante en todas las unidades.

Explorando los moldes familiares

Los moldes familiares adoptan un enfoque diferente al presentar cavidades que producen diferentes piezas en un solo ciclo. Esta técnica es particularmente beneficiosa para productos que requieren la fabricación conjunta de múltiples componentes, como partes de un ensamblaje o línea de productos.

Beneficios de los moldes familiares:

- Producción versátil: Ideal para producir conjuntos de componentes relacionados, lo que reduce la necesidad de múltiples moldes.

- Ahorro de Materiales: Permite el uso eficiente de materiales al reducir el desperdicio durante el proceso de moldeo.

- Logística simplificada: Reduce la complejidad de coordinar la producción de componentes separados.

Elegir entre moldes familiares y de cavidades múltiples

La selección entre moldes familiares y de cavidades múltiples depende de varios factores, incluido el volumen de producción, el diseño de la pieza y el uso del material. Por ejemplo, comprender los principios de diseño de moldes 1 es crucial a la hora de decidir qué tipo de molde se alinea con sus objetivos de fabricación.

Ambos tipos de moldes requieren una cuidadosa consideración de las complejidades del diseño y la optimización del proceso para lograr la eficiencia y calidad deseadas. Equilibrar estos elementos es esencial para aprovechar los beneficios que ofrece cada tipo de molde.

Los moldes de múltiples cavidades aumentan la eficiencia de la producción.Verdadero

Los moldes de cavidades múltiples producen varias piezas simultáneamente, lo que reduce el tiempo del ciclo.

Los moldes familiares son los mejores para la producción de piezas idénticas.FALSO

Los moldes familiares producen piezas diferentes en un ciclo, no idénticas.

¿Cómo afecta el diseño de moldes a la producción de dos piezas?

El diseño de moldes es un factor fundamental para producir eficientemente dos piezas simultáneamente utilizando tecnología de moldeo por inyección.

El diseño de moldes tiene un impacto significativo en la calidad, la eficiencia y la rentabilidad de producir dos piezas en un solo ciclo. Un molde bien diseñado permite la producción simultánea al tiempo que garantiza precisión, exactitud dimensional e integridad estructural.

El papel del diseño de moldes en la producción de dos piezas

En el ámbito del moldeo por inyección 2 , el diseño de moldes es la piedra angular. Un molde cuidadosamente diseñado puede albergar múltiples cavidades, conocidas como moldes de múltiples cavidades, o puede facilitar la creación de dos piezas diferentes simultáneamente, denominadas moldes familiares. Esta elección de diseño influye en la eficiencia con la que opera la línea de producción y en la calidad de los productos finales.

Eficiencia y reducción de costos

Un molde correctamente diseñado puede producir dos piezas en un solo ciclo de inyección. Esta capacidad de producción dual agiliza las operaciones, lo que lleva a reducciones notables en el tiempo y los costos de producción. Los fabricantes pueden aumentar el rendimiento y optimizar el uso de recursos minimizando el tiempo de inactividad de las máquinas y los esfuerzos laborales.

| Aspecto | Molde de una sola pieza | Molde de dos partes |

|---|---|---|

| Ciclo de producción | Pieza única por ciclo | Dos partes por ciclo |

| Eficiencia del tiempo | Estándar | Mejorado |

| Rentabilidad | Moderado | Mejorado |

Simplificación mediante simetría

Para piezas similares o simétricas, el diseño del molde se puede simplificar compartiendo secciones de la estructura del molde. Esto no solo disminuye la complejidad involucrada en la creación de múltiples moldes distintos, sino que también garantiza una calidad constante en todos los productos debido a las características de diseño compartidas.

Desafíos en el diseño de moldes para la producción de dos piezas

Si bien es ventajoso, diseñar moldes para la producción de dos piezas no está exento de obstáculos. Una preocupación principal es garantizar que ambas piezas cumplan con estrictos estándares de calidad y precisión dimensional. Esto requiere una atención meticulosa a los detalles durante la fase de diseño del molde y la posterior fabricación.

Otro desafío radica en optimizar los parámetros del proceso de moldeo por inyección, como la temperatura, la presión y los tiempos de enfriamiento, para acomodar dos piezas diferentes. Esta complejidad puede requerir pruebas y errores importantes, lo que exige experiencia y precisión para lograr resultados óptimos.

Además, cualquier defecto en una parte puede potencialmente alterar la producción de la otra, lo que requiere medidas rigurosas de control de calidad para mitigar los riesgos. Por lo tanto, una planificación y ejecución integrales son cruciales para una producción exitosa de dos piezas mediante moldeo por inyección.

El diseño del molde afecta la eficiencia del moldeo por inyección.Verdadero

Un molde bien diseñado puede producir dos piezas simultáneamente, mejorando la eficiencia.

Los moldes familiares producen sólo una pieza por ciclo.FALSO

Los moldes familiares están diseñados para producir dos piezas diferentes en un ciclo.

¿Cuáles son los desafíos del moldeo simultáneo?

El moldeado simultáneo ofrece eficiencia, pero conlleva desafíos únicos que deben abordarse con cuidado.

El moldeo simultáneo puede aumentar la eficiencia de la producción, pero presenta desafíos en el diseño del molde, el ajuste de los parámetros del proceso y el control de calidad.

Complejidad en el diseño de moldes

Moldear dos piezas simultáneamente requiere un diseño de molde 3 . La cavidad del molde compartida debe adaptarse a la geometría específica de ambas piezas, manteniendo la integridad estructural y permitiendo al mismo tiempo un flujo de material eficiente. Los ingenieros a menudo enfrentan una mayor complejidad cuando intentan equilibrar las demandas estructurales con la eficiencia de la producción.

- Precisión dimensional: Lograr una alta precisión es crucial, ya que cualquier desviación puede afectar la funcionalidad de ambas piezas.

- Flujo de material: la compuerta y ventilación adecuadas son esenciales para garantizar una distribución uniforme del plástico fundido.

Las complejidades del diseño de moldes exigen experiencia y enfoques innovadores para mitigar estos desafíos.

Optimización de parámetros de proceso

El ajuste de los parámetros de moldeo por inyección 4 es otra área crítica. Los parámetros deben ajustarse para satisfacer los requisitos únicos de cada pieza, que pueden diferir significativamente.

- Control de temperatura: una temperatura constante es vital para un enfriamiento y solidificación uniformes.

- Ajustes de presión: diferentes piezas pueden requerir presiones variadas para un moldeado óptimo.

Estos ajustes garantizan que ninguna parte sufra en calidad o rendimiento debido a configuraciones incompatibles.

Preocupaciones sobre el control de calidad

Mantener un estricto control de calidad es imperativo en el moldeo simultáneo. Si una pieza presenta defectos, podría afectar a todo el lote de producción. Por lo tanto, se deben integrar controles de calidad sólidos en el proceso.

- Técnicas de inspección: utilice métodos de inspección avanzados para identificar defectos tempranamente.

- Sistemas de retroalimentación: implemente circuitos de retroalimentación para monitorear y ajustar continuamente los parámetros de producción.

El moldeado simultáneo presenta un equilibrio matizado de eficiencia y complejidad, y requiere una planificación y ejecución cuidadosas para superar sus desafíos. Comprender estas complejidades 5 es esencial para una implementación exitosa.

El moldeado simultáneo siempre mejora la eficiencia de la producción.FALSO

Si bien puede mejorar la eficiencia, los desafíos en el diseño y el control pueden anular los beneficios.

La complejidad del diseño del molde aumenta con el moldeo simultáneo.Verdadero

El diseño de dos piezas requiere una geometría precisa y una gestión del flujo de materiales.

¿Cómo se puede garantizar el control de calidad en el moldeado de dos piezas?

Garantizar resultados de alta calidad en el moldeado de dos partes requiere una atención meticulosa a varias medidas de control de calidad.

El control de calidad en el moldeado de dos piezas se puede garantizar mediante un diseño preciso del molde, un estricto seguimiento de los parámetros del proceso y una inspección periódica. La implementación de estas medidas ayuda a mantener la precisión dimensional y prevenir defectos, garantizando así la confiabilidad y consistencia de las piezas moldeadas.

Importancia del diseño preciso del molde

La base del control de calidad en el moldeado de dos piezas 6 reside en el diseño meticuloso del molde. Un molde bien diseñado debe tener en cuenta la forma y el tamaño de ambas piezas, asegurando que se alineen perfectamente. Esto incluye una atención detallada a la ubicación de la puerta, el sistema de canales y los canales de enfriamiento, que son fundamentales para lograr uniformidad y minimizar defectos.

Una planificación cuidadosa durante la fase de diseño reduce la probabilidad de que se produzcan problemas comunes como deformaciones o rellenos incompletos. El uso de software CAD para simular el diseño del molde puede ayudar a anticipar problemas potenciales y realizar los ajustes necesarios antes de que comience la producción.

Parámetros del proceso de monitoreo

Una vez diseñado el molde, es fundamental mantener un control estricto sobre los parámetros del proceso de moldeo por inyección. Los parámetros clave incluyen:

- Temperatura: Es necesario optimizar tanto la temperatura del molde como la temperatura de fusión del plástico.

- Presión: Las presiones de inyección y mantenimiento deben calibrarse con precisión para garantizar un llenado completo y minimizar la rebaba.

- Tiempo del ciclo: La sincronización adecuada del ciclo evita el sobrecalentamiento y garantiza un enfriamiento adecuado.

El control periódico de estos parámetros ayuda a identificar desviaciones que podrían provocar defectos. Los sistemas automatizados pueden ayudar proporcionando datos en tiempo real, lo que permite realizar ajustes rápidos.

| Parámetro | Rango ideal | Impacto en la calidad |

|---|---|---|

| Temperatura | Depende del material utilizado | Afecta el flujo y la solidificación. |

| Presión | Varía según el material y la pieza. | Influye en la precisión dimensional |

| Tiempo de ciclo | Según el tamaño y el material de la pieza | Garantiza una refrigeración adecuada |

Inspecciones y pruebas periódicas

Incorporar un régimen de inspección sólido es esencial para garantizar la calidad en el moldeado de dos partes. Esto implica:

- Inspección visual: Comprobación de defectos visibles como rebabas, marcas de quemaduras o marcas de hundimiento.

- Verificaciones dimensionales: uso de herramientas como calibradores o máquinas de medición de coordenadas (CMM) para verificar que las piezas cumplan con las tolerancias especificadas.

- Pruebas funcionales: para piezas destinadas a realizar funciones específicas, es necesario realizar pruebas en condiciones simuladas.

Estas inspecciones deben realizarse a intervalos regulares durante toda la producción para detectar cualquier discrepancia a tiempo. Mantener registros detallados ayuda a rastrear cualquier problema hasta su origen, lo que facilita las acciones correctivas.

La implementación de estas estrategias de control de calidad no solo mejora la confiabilidad del producto sino que también agiliza la producción al reducir el desperdicio y el retrabajo.

El diseño preciso del molde evita la deformación.Verdadero

El diseño preciso del molde garantiza la uniformidad y reduce los riesgos de deformación.

El tiempo del ciclo no afecta el enfriamiento.FALSO

La sincronización adecuada del ciclo es crucial para garantizar una refrigeración adecuada.

Conclusión

Producir dos piezas en un molde es una estrategia viable en el moldeo por inyección, que ofrece eficiencia y beneficios de costos. Sin embargo, una cuidadosa consideración de los parámetros de diseño y proceso es esencial para el éxito.

-

Obtenga información sobre cómo elegir el tipo de molde adecuado para sus necesidades: a diferencia de los moldes de cavidades múltiples, los moldes familiares no producen piezas idénticas. En cambio, permiten la producción de múltiples piezas relacionadas dentro de un... ↩

-

Comprender los conceptos básicos del moldeo por inyección y sus aplicaciones industriales: Con el moldeo por inyección, se inyecta plástico fundido en la cavidad de un molde a alta presión, creando una pieza de una vez. Ambos procesos son… ↩

-

Descubra estrategias de diseño de moldes para una producción simultánea eficiente.: Las mismas pautas generales utilizadas para desarrollar un molde de coinyección de una sola cavidad no se pueden aplicar completamente al diseño de un co-... ↩

-

Aprenda a ajustar los parámetros para el moldeo por inyección de dos partes: El tercer parámetro optimizado del proceso es la presión de empaque, que se utiliza principalmente para evitar la contracción o el sobreempaque de las piezas. ↩

-

Explorar métodos para garantizar la calidad en el moldeo simultáneo: En este estudio, investigamos la idoneidad de los sensores de presión en el molde para controlar el proceso de moldeo por inyección en moldes de múltiples cavidades. ↩

-

Descubra cómo el diseño preciso del molde garantiza la calidad en el moldeo de dos piezas: la calidad y la fabricación del molde permiten a los moldeadores por inyección garantizar una alta tolerancia, identificar defectos, mantener la precisión, elegir las materias primas adecuadas, como... ↩