¿Alguna vez se preguntó cómo el diseño correcto puede transformar la fabricación? Déjame contarte sobre mi viaje con diseño para la fabricación ( DFM ) y su impacto en el moldeo por inyección.

El diseño para la fabricación ( DFM ) mejora el moldeo por inyección al incorporar procesos de fabricación en la fase de diseño, garantizar la factibilidad del moho, reducir los costos y mejorar la eficiencia y calidad de la producción.

Reflexionando sobre mis primeros días en el campo, recuerdo haber luchado por equilibrar la creatividad del diseño con practicidad de fabricación. No fue hasta que abrazé de DFM que las cosas comenzaron a hacer clic. Al centrarme en aspectos como la estructura del producto, el diseño del moho y la selección de materiales, aprendí que cada opción influye en el éxito del producto final. Por ejemplo, el diseño con un grosor de pared uniforme puede evitar problemas molestos como la contracción o la deformación. Del mismo modo, los diseños reflexivos de costillas y ángulos de borrador pueden agregar resistencia sin agregar peso o costos de material innecesarios.

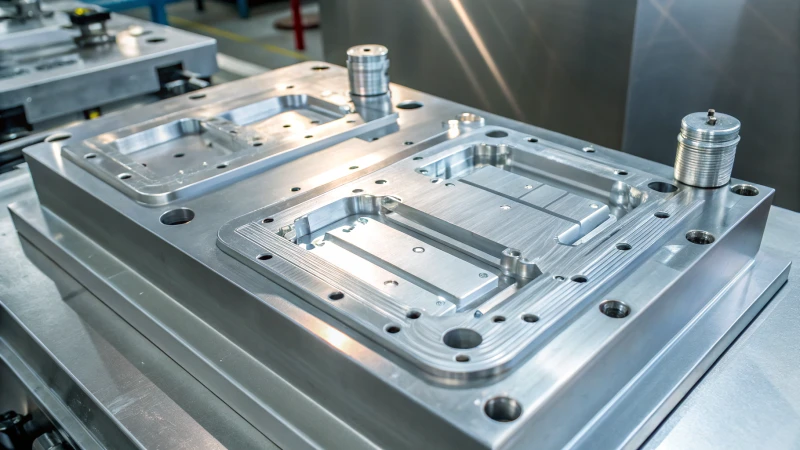

En el diseño del molde, descubrí que colocar la línea de separación y la puerta correctamente pueden ser cambiadores de juego. Una línea de separación bien colocada simplifica la estructura del molde, mientras que una puerta elegida estratégicamente mejora el flujo de fusión. Y no olvidemos el mecanismo del eyector: es crucial para garantizar que las piezas salgan de los mohos suavemente.

La selección de materiales también juega un papel vital. Al principio de mi carrera, una vez elegí un material basado únicamente en el costo, solo para enfrentar fallas de rendimiento más adelante. Ahora, equilibro el costo con propiedades como la resistencia y la compatibilidad para evitar tales dificultades.

Abrazar DFM ha sido un viaje de descubrimiento y crecimiento, abriendo puertas a la innovación y la eficiencia en mis proyectos. Exploremos aún más estos DFM para que pueda experimentar los mismos beneficios en su trabajo.

DFM reduce los costos de producción de moldeo por inyección en un 30%.FALSO

Si bien DFM puede reducir los costos, el porcentaje exacto varía ampliamente en función de proyectos e implementaciones específicos.

DFM considera la viabilidad del moho en la fase de diseño.Verdadero

DFM integra la viabilidad del moho temprano para garantizar que los diseños sean fabricables y rentables.

- 1. ¿Cuáles son los principios clave de DFM en el moldeo de inyección?

- 2. ¿Cómo influye el grosor de la pared la calidad de moldeo por inyección?

- 3. ¿Por qué es esencial el diseño adecuado del molde para DFM?

- 4. ¿Qué tan importante es la selección de material en el diseño para la fabricación?

- 5. ¿Cómo puede DFM reducir los costos en los proyectos de moldeo por inyección?

- 6. Conclusión

¿Cuáles son los principios clave de DFM en el moldeo de inyección?

¿Alguna vez se preguntó qué hace que un diseño de producto haga clic en la fabricación? Se trata de diseño para la fabricación ( DFM ) en el moldeo por inyección.

DFM en el moldeo por inyección enfatiza la optimización del diseño y la creación de moho para una producción eficiente, de calidad y rentable al garantizar un grosor de pared constante, seleccionar materiales apropiados e implementar diseños de moldes estratégicos.

Recuerdo la primera vez que me sumergí en el mundo del moldeo por inyección; Fue como romper una caja de rompecabezas llena de desafíos de ingeniería y oportunidades creativas. Los principios de DFM fueron mis estrellas guías, asegurando que cada producto que diseñé pudiera fabricarse sin problemas y económicamente.

Diseño de estructura de productos

Diseño de grosor de pared

He aprendido que el grosor de la pared uniforme es el héroe no reconocido de una parte moldeada por inyección de calidad. En mis primeros proyectos, subestimé su importancia, lo que llevó a prototipos deformados. Al mantener el grosor de la pared entre 1-3 mm y suavizar las transiciones, vi una notable disminución en los defectos.

| Espesor de la pared | Importancia |

|---|---|

| Uniforme | Previene la contracción desigual |

| Transición | Reduce la concentración del estrés. |

Diseño de costillas

Agregar costillas fue una revelación. Aumentan la fuerza sin aumentar el peso. Descubrí que mantener las costillas al 60% o menos del grosor de la pared, y garantizar un ángulo de borrador de al menos 0.5 °, hizo que el desmoldeo fuera muy fácil. Guía de diseño de costillas 1

Diseño de moldes

Diseño de línea de separación

Colocar estratégicamente líneas de despedida era como jugar al ajedrez; Simplificó la construcción de moho y mantuvo bajos los costos. Siempre busco ubicaciones que estén fuera de la vista, pero mantengo el aspecto del producto intacto.

Diseño de puerta

Elegir la ubicación de la puerta correcta se sintió como una forma de arte. Una puerta bien ubicada garantiza un flujo de plástico liso, reduciendo defectos como marcas de soldadura. Técnicas de diseño de puerta 2

Selección de materiales

Matricante de rendimiento de material

La elección del material puede hacer o romper un producto. A menudo peso las propiedades mecánicas, térmicas y químicas para que coincidan con las necesidades del producto. El policarbonato, por ejemplo, es mi opción para la fuerza y la dureza.

| Tipo de material | Casos de uso recomendados |

|---|---|

| policarbonato | Requisitos de alta resistencia |

| polipropileno | Aplicaciones rentables |

Estabilidad de costos y suministro

Equilibrar el rendimiento con el costo es crucial. Para proyectos con requisitos flexibles, me inclino hacia plásticos comunes como el polipropileno para su asequibilidad y disponibilidad. Consejos de selección de materiales 3

Diseño del mecanismo eyector

Descubrí que un método de eyección bien elegido, cuando empuje la placa o el pasador del eyector, fija la eliminación suave de las piezas, especialmente para diseños complejos.

Al tejer estos principios en mi trabajo, he podido reducir los costos y mejorar la calidad del producto de manera consistente. Para cualquier persona involucrada en el diseño de moldeo por inyección, estas estrategias no solo son útiles, sino que son esenciales.

El grosor de la pared uniforme evita la deformación en el moldeo por inyección.Verdadero

El grosor uniforme garantiza incluso enfriamiento y contracción, evitando la deformación.

Las costillas deben ser del 80% del grosor de la pared para una resistencia óptima.FALSO

Las costillas no deben ser más del 60% del grosor de la pared para evitar el estrés.

¿Cómo influye el grosor de la pared la calidad de moldeo por inyección?

Cuando comencé en el mundo de la moldura de inyección, rápidamente aprendí que el grosor de la pared no era solo un número; Era el latido del proceso.

El grosor de la pared uniforme en el moldeo de inyección previene defectos como deformación y marcas de fregadero. Las transiciones adecuadas y las estructuras de costillas mejoran la integridad estructural, asegurando los resultados de alta calidad.

La importancia de un espesor de pared uniforme

Recuerdo la primera vez que encontré una parte con un espesor de pared inconsistente, ¡fue un desastre! Las secciones más gruesas se enfriaron más lentamente que las más delgadas, lo que lleva a una deformación desagradable. Esto me enseñó la importancia de la uniformidad en el grosor de la pared. Al mantenerlo consistente, puedo evitar concentraciones de estrés y garantizar un enfriamiento uniforme, reduciendo los riesgos de defectos como grietas o distorsiones.

Imagine diseñar un producto solo para verlo deformado debido a la contracción desigual. Esto puede arruinar la precisión y la apariencia dimensionales. Pero con un diseño cuidadoso, tales pesadillas son evitables.

Las mejores prácticas para el diseño de grosor de pared

- Mantener consistencia: mantenga las diferencias de espesor de la pared adyacentes dentro del 25% para minimizar los problemas de calidad. Descubrí que esta regla simple puede hacer un mundo de diferencia.

- Transiciones suaves: cambios graduales como pendientes o arcos en espesor mejoran el flujo y reducen el estrés. En mis diseños, esto ha sido crucial para mantener la integridad estructural.

| Espesor de la pared | Rango recomendado |

|---|---|

| Piezas pequeñas | 1 - 3 mm |

| Piezas grandes | 2 - 4 mm |

Seguir estas pautas ha sido vital para mí como en moldeo por inyección 4 , asegurando la producción de alta calidad cada vez.

Mejora de la fuerza con diseño de costillas

La integración de las costillas en mis diseños ha sido un cambio de juego. Aumentan la fuerza sin agregar mucho peso o costo. Para mí, asegurar que el grosor de las costillas no sea más del 60% del grosor principal de la pared es una regla de oro.

- Ángulo de borrador: un ángulo de borrador mínimo de 0.5 ° hace que el desmoldeo sea suave, ¡una lección que aprendí de la manera difícil!

- Consideraciones de altura: evite las costillas demasiado altas; complican la expulsión.

El diseño efectivo 5 es clave para prevenir la deformación y mantener la integridad bajo estrés.

Técnicas de transición y concentración de estrés

Las áreas de transición entre los espesores de la pared variables necesitan atención cuidadosa. El uso de arcos en lugar de esquinas afiladas reduce significativamente la concentración de estrés. Esto asegura que el plástico liso se derrita 6 flujo dentro de la cavidad del moho, evitando puntos débiles.

Comprender estos aspectos del grosor de la pared ha mejorado mis resultados de moldeo por inyección, logrando la excelencia estética y funcional en los productos. Estas prácticas también se alinean con los principios de diseño para la fabricación ( DFM ), optimizando desde el diseño hasta la entrega final.

El espesor uniforme de la pared reduce la deformación en el moldeo por inyección.Verdadero

Incluso el enfriamiento y la solidificación evitan defectos como la deformación.

El grosor de la costilla debe ser el 80% del grosor principal de la pared.FALSO

El grosor de la costilla debe ser del 50% o menos del grosor principal de la pared.

¿Por qué es esencial el diseño adecuado del molde para DFM ?

¿Alguna vez se preguntó por qué las complejidades del diseño de moho son tan grandes en la fabricación? Déjame llevarte a través de él.

El diseño adecuado del moho es esencial para DFM , ya que garantiza la calidad del producto, reduce los costos y mejora la eficiencia al optimizar las líneas de separación, las puertas y los sistemas de eyección para cumplir con la capacidad de fabricación y los estándares de calidad.

Comprensión del diseño para la fabricación ( DFM )

Entonces, ¿qué es exactamente el diseño para la fabricación ( DFM )? Imagine esto: está diseñando un dispositivo desde cero, con el objetivo de obtener la mejor explosión para su dinero y garantizar la calidad de primer nivel. DFM es como su compañero detrás de escena, asegurándose de que cada pieza del rompecabezas, desde materiales hasta moho, esté justo desde el principio. Se trata de casar el diseño con la producción de una manera eficiente y rentable.

| Consideraciones de DFM | Aspectos clave |

|---|---|

| Espesor de la pared | Uniformidad |

| Diseño de costillas | Fortaleza |

| Diseño de puerta | Eficiencia |

Diseño de estructura de productos

Diseño de grosor de pared : imagina que estás horneando un pastel. Si un lado es demasiado grueso, corre el riesgo de hornear desigual. En la moldura, el grosor de la pared uniforme evita la deformación y otros defectos. Apunte a una transición gradual, como inclinar suavemente la formación de hielo en un pastel.

Diseño de costillas : las costillas son como la columna vertebral de su diseño. Agregan fuerza sin pesar el producto. Piense en ellos como vigas de refuerzo que mantienen todo estable sin agregar volumen.

Diseño de molde: línea de separación y puerta

Diseño de la línea de separación : el secreto de un molde fácil de usar es una línea de separación ingeniosamente colocada, piense en ella como una costura oculta en un traje bien colocado. Mantiene las cosas simples y rentables.

Diseño de la puerta : la puerta es donde todo fluye suavemente, ¡o no! El posicionamiento adecuado puede hacer o romper la calidad de su producto, al igual que elegir la boquilla adecuada para la glaseada de un pastel.

Mecanismo de eyectores y selección de materiales

Diseño del mecanismo de eyectores : la magia de la demolación sin daño radica en seleccionar el método de eyección correcto, similar a eliminar suavemente un pastel de su sartén sin desmoronarse.

Matriota de rendimiento del material : elegir los materiales correctos es como elegir ingredientes para una receta. Nylon , por ejemplo, ofrece fuerza cuando más lo necesita.

El papel del diseño de moho en DFM

En última instancia, el diseño de moho no se trata solo de dar forma al plástico; Se trata de dar forma al éxito. Al alinear con DFM , el diseño de moho garantiza productos que no son solo funcionales sino también asequibles y de alta calidad. Es una delicada danza de creatividad y practicidad, asegurarse de que cada producto sea más que una simple pieza de plástico moldeado, es un testimonio de la ingeniería reflexiva.

El espesor uniforme de la pared evita la deformación en las piezas moldeadas.Verdadero

El grosor de la pared uniforme minimiza el estrés y garantiza un enfriamiento incluso, reduciendo la deformación.

Las costillas deben exceder el 60% del grosor de la pared para la resistencia.FALSO

Las costillas no deben exceder el 60% del grosor de la pared para evitar defectos.

¿Qué tan importante es la selección de material en el diseño para la fabricación?

¿Alguna vez se preguntó cómo los materiales que elige pueden hacer o romper el éxito de su producto? Déjame compartir una pequeña idea de mi experiencia.

En el diseño para la fabricación, seleccionar el material correcto es crucial para el rendimiento del producto, mejorar la durabilidad, reducir los costos y mejorar la eficiencia del procesamiento.

Comprender el rendimiento del material

El rendimiento del material es una consideración principal en DFM . Seleccionar materiales con las propiedades mecánicas, térmicas y químicas apropiadas garantiza que el producto cumpla con sus requisitos de uso. Por ejemplo, los plásticos de ingeniería como Nylon (PA) o policarbonato (PC) son ideales para productos que necesitan resistir fuerzas externas significativas.

Para igualar el rendimiento del material con los requisitos del producto, los diseñadores deben considerar las propiedades mecánicas 7 , como la resistencia y la tenacidad, así como las propiedades térmicas como el punto de fusión. Esta evaluación detallada ayuda a mantener la integridad del producto durante el uso.

Rentabilidad y estabilidad de la oferta

Equilibrar el rendimiento con el costo es un aspecto vital de la selección de materiales. Elegir materiales que sean asequibles y fácilmente disponibles pueden reducir significativamente los gastos de producción. Por ejemplo, los plásticos generales como el polipropileno (PP) son rentables para los productos sin necesidades de rendimiento estrictas.

| Material | Costo | Disponibilidad |

|---|---|---|

| Nylon | Alto | Moderado |

| PÁGINAS | Bajo | Alto |

Asegurar que un suministro estable también mitiga los riesgos de retrasos en la producción y fluctuaciones de costos, lo cual es vital para mantener una ventaja competitiva.

Compatibilidad en productos multimateriales

En productos que involucran múltiples materiales, la compatibilidad es clave para prevenir problemas como la delaminación. Es crucial garantizar que diferentes materiales se puedan combinar de manera efectiva. Este aspecto de la selección de materiales a menudo requiere una prueba de compatibilidad 8 para verificar que los materiales se unirán sin comprometer la integridad estructural.

Al considerar los diseños multimateriales, es esencial analizar las interacciones físicas y químicas entre los materiales para evitar fallas potenciales.

Consideraciones ambientales y de sostenibilidad

La sostenibilidad se está volviendo cada vez más importante en DFM . La selección de materiales puede contribuir al diseño ecológico mediante el uso de materiales reciclables o biodegradables. Este cambio no solo beneficia al entorno, sino que también puede mejorar la imagen de la marca.

Se alienta a los diseñadores a explorar las opciones sostenibles 9 , equilibrando el impacto ambiental con las necesidades de rendimiento para crear productos que sean eficientes y responsables.

Cada uno de estos factores destaca el rol integral que juega la selección de material en DFM , enfatizando su impacto en el éxito del producto desde el diseño hasta la fabricación.

El nylon es rentable para las necesidades de alto rendimiento.FALSO

Nylon tiene un alto rendimiento, pero no es rentable, con altos costos.

PP está altamente disponible y de bajo costo.Verdadero

El polipropileno (PP) es asequible y fácilmente disponible.

¿Cómo puede DFM reducir los costos en los proyectos de moldeo por inyección?

¿Alguna vez se preguntó cómo un simple ajuste en el diseño puede ahorrar mucho dinero en el moldeo por inyección?

DFM ayuda a reducir los costos en el moldeo por inyección mediante la optimización del diseño del producto, la complejidad del moho y las opciones de materiales. Este enfoque optimiza la producción, reduce los defectos y ahorra tiempo y recursos.

Cuando me sumergí por primera vez en el mundo del moldeo por inyección, me sorprendió lo mucho que la fase de diseño podría influir en los costos. Es como descubrir que el secreto de la excelente cocina no son solo los ingredientes, sino cómo los preparas.

Diseño de estructura de productos

Imagine esto: diseñar una parte de plástico con el grosor de pared perfecto es como hacer el panqueque perfecto. Demasiado espeso, y se necesita una eternidad para cocinar; Demasiado delgado y se desmorona. En el moldeo por inyección, mantener el grosor de la pared entre 1-3 mm con una variación de menos del 25% evita la contracción desigual y garantiza una producción suave. Las transiciones graduales en grosor, usando pendientes o arcos, son clave para evitar los puntos de estrés, como voltear ese panqueque bien para evitar que se pegue.

Tabla: pautas de espesor de pared

| Parámetro | Valor recomendado |

|---|---|

| GRESSE GENERAL | 1-3 mm |

| Variación | <25% |

Luego está el diseño de costillas. Se trata de agregar fuerza sin peso, como un buen par de botas de montaña que son resistentes pero livianas. Las costillas deben ser del 60% del grosor de la pared con un ángulo de borrador suave de al menos 0.5 ° para garantizar una fácil eliminación de los mohos. Las costillas colocadas adecuadamente evitan las deformidades, al igual que esas botas lo ayudan a abordar los senderos desiguales.

El diseño de socavado y SNAP simplifica el ensamblaje, al igual que el embalaje inteligente hace que el viaje sea muy fácil. El tamaño y la forma deben permitir el desmoldeo suave y el ensamblaje fuerte, similar a los cubos de embalaje que encajan perfectamente en su maleta.

Diseño de moldes

Las líneas de separación en los moldes son como costuras en la ropa: deben colocarse estratégicamente para mejorar tanto la función como la estética. Aprendí que colocar líneas de separación donde no marcarán la apariencia del producto es crucial.

El diseño de la puerta es otro elemento vital. Es como encontrar el lugar correcto para una planta en su jardín, asegurando que tenga la luz del sol. Posicionar las puertas garantiza correctamente el flujo de fusión, evitando defectos como marcas de soldadura.

Selección de materiales

Elegir materiales es similar a elegir ingredientes para una receta, se trata de equilibrio. Para las necesidades de alta resistencia, los plásticos de ingeniería como Nylon son opciones de opción. Es como elegir el trigo integral sobre el pan blanco para un sándwich cuando necesitas esa fibra adicional.

El costo del material y la estabilidad de la oferta también son fundamentales. Optar por materiales asequibles pero confiables como el polipropileno puede reducir significativamente los costos sin sacrificar la calidad.

Tabla: recomendaciones de materiales

| Material | Uso recomendado |

|---|---|

| Nylon | Aplicaciones de alta resistencia |

| polipropileno | Moldeo de inyección general |

Optimización de procesos

La implementación DFM es similar a la preparación de comidas para la semana: planificar con anticipación para ahorrar tiempo y estrés más tarde. Al anticipar posibles desafíos de producción durante el diseño, podemos optimizar las operaciones, reducir los errores y reducir los costos de manera efectiva.

Para obtener más información sobre cómo DFM puede mejorar aún más la eficiencia en la producción 10 , considere explorar recursos adicionales sobre este tema.

El grosor de la pared uniforme previene los defectos de moldeo por inyección.Verdadero

El grosor de la pared consistente evita la contracción y el estrés, reduciendo los defectos.

La altura de las costillas debe exceder el 60% del grosor de la pared para la resistencia.FALSO

Las costillas deben ser el 60% del grosor de la pared para evitar problemas de desmoldeamiento.

Conclusión

El diseño para la fabricación ( DFM ) optimiza el moldeo por inyección mediante la mejora del diseño del producto, la viabilidad del moho y la selección de materiales, lo que lleva a una mejor eficiencia, calidad y rentabilidad en los procesos de fabricación.

-

Explore las mejores prácticas en el diseño de costillas para mejorar la resistencia y la rigidez del producto sin agregar exceso de peso o costo. ↩

-

Aprenda técnicas efectivas de posicionamiento de la puerta para garantizar la calidad y minimizar los defectos en los productos moldeados. ↩

-

Descubra consejos sobre la selección de materiales que ofrecen un equilibrio de rendimiento, costo y estabilidad de suministro. ↩

-

Explora conceptos fundamentales de moldeo por inyección, ofreciendo información sobre los procesos que garantizan la calidad de la parte. ↩

-

Aprenda cómo el diseño de costillas mejora la integridad estructural sin comprometer la desmoldabilidad. ↩

-

Comprenda cómo el flujo de fundición plástica afecta la formación y calidad de las piezas moldeadas. ↩

-

Explore cómo los plásticos de ingeniería como Nylon ofrecen propiedades mecánicas superiores beneficiosas para aplicaciones exigentes. ↩

-

Aprenda sobre los métodos de prueba que aseguran que los diferentes materiales se unan de manera efectiva sin problemas estructurales. ↩

-

Descubra materiales ecológicos que se pueden usar en el moldeo de inyección para mejorar la sostenibilidad. ↩

-

Explore cómo los principios de DFM conducen a procesos de fabricación simplificados. ↩