¿Alguna vez te has preguntado cómo un diseño adecuado puede transformar la fabricación? Te cuento mi experiencia con el Diseño para la Manufacturabilidad ( DFM ) y su impacto en el moldeo por inyección.

El diseño para fabricación ( DFM ) mejora el moldeo por inyección al incorporar procesos de fabricación en la fase de diseño, lo que garantiza la viabilidad del molde, reduce costos y mejora la eficiencia y la calidad de la producción.

Al reflexionar sobre mis inicios en el sector, recuerdo la dificultad de equilibrar la creatividad del diseño con la practicidad de la fabricación. No fue hasta que adopté del DFM que todo empezó a funcionar. Al centrarme en aspectos como la estructura del producto, el diseño del molde y la selección de materiales, aprendí que cada elección influye en el éxito del producto final. Por ejemplo, diseñar con un espesor de pared uniforme puede evitar problemas molestos como la contracción o la deformación. De igual modo, un diseño bien pensado de las nervaduras y los ángulos de desmoldeo puede aumentar la resistencia sin añadir peso ni costes de material innecesarios.

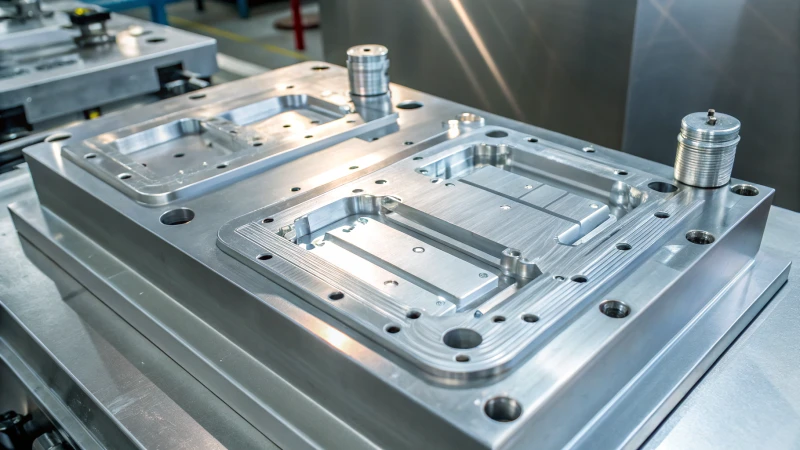

En el diseño de moldes, he descubierto que posicionar correctamente la línea de separación y la compuerta puede ser decisivo. Una línea de separación bien ubicada simplifica la estructura del molde, mientras que una compuerta estratégicamente elegida mejora el flujo de la masa fundida. Y no olvidemos el mecanismo de expulsión: es crucial para garantizar que las piezas salgan del molde sin problemas.

La selección de materiales también juega un papel vital. Al principio de mi carrera, elegía un material basándome únicamente en el precio, solo para enfrentarme a fallas de rendimiento más adelante. Ahora, equilibro el precio con propiedades como la resistencia y la compatibilidad para evitar estos inconvenientes.

Adoptar DFM ha sido un proceso de descubrimiento y crecimiento que me ha abierto las puertas a la innovación y la eficiencia en mis proyectos. Exploremos estos de DFM con más detalle para que puedas experimentar los mismos beneficios en tu trabajo.

DFM reduce los costes de producción mediante moldeo por inyección en un 30%.FALSO

Si bien DFM puede reducir costos, el porcentaje exacto varía ampliamente según proyectos e implementaciones específicos.

DFM considera la viabilidad del molde en la fase de diseño.Verdadero

DFM integra la viabilidad del molde de manera temprana para garantizar que los diseños sean fabricables y rentables.

- 1. ¿Cuáles son los principios clave del DFM en el moldeo por inyección?

- 2. ¿Cómo influye el espesor de la pared en la calidad del moldeo por inyección?

- 3. ¿Por qué es esencial un diseño de molde adecuado para DFM?

- 4. ¿Qué importancia tiene la selección de materiales en el diseño para la capacidad de fabricación?

- 5. ¿Cómo puede DFM reducir costos en proyectos de moldeo por inyección?

- 6. Conclusión

¿Cuáles son los principios clave del DFM en el moldeo por inyección?

¿Alguna vez te has preguntado qué es lo que realmente hace que el diseño de un producto funcione en la fabricación? Todo se reduce al Diseño para la Fabricabilidad ( DFM ) en el moldeo por inyección.

El DFM en moldeo por inyección enfatiza la optimización del diseño y la creación de moldes para una producción eficiente, de calidad y rentable, asegurando un espesor de pared consistente, seleccionando materiales apropiados e implementando diseños de moldes estratégicos.

Recuerdo la primera vez que me sumergí en el mundo del moldeo por inyección; fue como abrir una caja de rompecabezas llena de desafíos de ingeniería y oportunidades creativas. Los principios del DFM fueron mi guía, garantizando que cada producto que diseñaba se pudiera fabricar de forma fluida y económica.

Diseño de la estructura del producto

Diseño de espesor de pared

He aprendido que un grosor de pared uniforme es la clave oculta de una pieza moldeada por inyección de calidad. En mis primeros proyectos, subestimé su importancia, lo que resultó en prototipos deformados. Al mantener el grosor de pared entre 1 y 3 mm y suavizar las transiciones, observé una notable reducción de defectos.

| Espesor de la pared | Importancia |

|---|---|

| Uniforme | Previene la contracción desigual |

| Transición | Reduce la concentración del estrés |

Diseño de costillas

Añadir nervaduras fue una revelación. Aumentan la resistencia sin aumentar el peso. Descubrí que mantener las nervaduras al 60 % o menos del espesor de la pared y asegurar un ángulo de desmoldeo de al menos 0,5° facilitó el desmoldeo. Guía de Diseño de Nervaduras 1

Diseño de moldes

Diseño de línea de separación

Colocar estratégicamente las líneas de separación fue como jugar al ajedrez: simplificó la construcción del molde y redujo los costos. Siempre busco ubicaciones discretas, pero que conserven la estética del producto.

Diseño de puertas

Elegir la ubicación correcta de la compuerta fue todo un arte. Una compuerta bien ubicada garantiza un flujo de plástico uniforme, reduciendo defectos como las marcas de soldadura. Técnicas de Diseño de Compuertas 2

Selección de materiales

Adaptación del rendimiento del material

La elección del material puede determinar el éxito o el fracaso de un producto. Suelo sopesar las propiedades mecánicas, térmicas y químicas para que se ajusten a las necesidades del producto. El policarbonato, por ejemplo, es mi opción preferida por su resistencia y dureza.

| Tipo de material | Casos de uso recomendados |

|---|---|

| Policarbonato | Requisitos de alta resistencia |

| Polipropileno | Aplicaciones rentables |

Estabilidad de costos y suministro

Equilibrar el rendimiento con el coste es crucial. Para proyectos con requisitos flexibles, me inclino por plásticos comunes como el polipropileno por su asequibilidad y disponibilidad. Consejos para la selección de materiales 3

Diseño del mecanismo eyector

He descubierto que un método de expulsión bien elegido (ya sea una placa de empuje o un pasador de expulsión) garantiza una extracción suave de la pieza, especialmente en diseños complejos.

Al integrar estos principios en mi trabajo, he logrado reducir costos y mejorar la calidad del producto de forma constante. Para cualquier persona involucrada en el diseño de moldeo por inyección, estas estrategias no solo son útiles, sino esenciales.

El espesor uniforme de la pared evita deformaciones durante el moldeo por inyección.Verdadero

El espesor uniforme garantiza un enfriamiento y una contracción uniformes, evitando deformaciones.

Las nervaduras deben tener el 80% del espesor de la pared para lograr una resistencia óptima.FALSO

Las nervaduras no deben superar el 60% del espesor de la pared para evitar tensiones.

¿Cómo influye el espesor de la pared en la calidad del moldeo por inyección?

Cuando comencé en el mundo del moldeo por inyección, aprendí rápidamente que el espesor de la pared no era solo un número; era el corazón del proceso.

Un espesor de pared uniforme en el moldeo por inyección previene defectos como deformaciones y hundimientos. Las transiciones y las estructuras de nervadura adecuadas mejoran la integridad estructural, garantizando resultados de alta calidad.

La importancia de un espesor de pared uniforme

Recuerdo la primera vez que me encontré con una pieza con un espesor de pared inconsistente: ¡fue un desastre! Las secciones más gruesas se enfriaban más lentamente que las más delgadas, lo que provocaba deformaciones desagradables. Esto me enseñó la importancia de la uniformidad en el espesor de pared. Al mantenerlo constante, puedo evitar la concentración de tensiones y asegurar un enfriamiento uniforme, reduciendo el riesgo de defectos como grietas o deformaciones.

Imagine diseñar un producto y verlo deformarse debido a una contracción desigual. Esto puede afectar la precisión dimensional y la apariencia. Pero con un diseño cuidadoso, estas pesadillas se pueden evitar.

Mejores prácticas para el diseño del espesor de pared

- Mantenga la consistencia: Mantenga las diferencias de espesor de las paredes adyacentes dentro del 25 % para minimizar los problemas de calidad. He comprobado que esta simple regla puede marcar una gran diferencia.

- Transiciones suaves: Los cambios graduales, como pendientes o arcos de espesor, mejoran el flujo y reducen la tensión. En mis diseños, esto ha sido crucial para mantener la integridad estructural.

| Espesor de la pared | Rango recomendado |

|---|---|

| Piezas pequeñas | 1 – 3 milímetros |

| Piezas grandes | 2 – 4 milímetros |

Para mí, como en moldeo por inyección , para garantizar una producción de alta calidad en todo momento.

Mejora de la resistencia con diseño de nervaduras

Integrar nervaduras en mis diseños ha sido revolucionario. Aumentan la resistencia sin añadir mucho peso ni coste. Para mí, asegurarme de que el grosor de las nervaduras no supere el 60 % del grosor de la pared principal es una regla de oro.

- Ángulo de inclinación: un ángulo de inclinación mínimo de 0,5° hace que el desmoldeo sea sencillo: ¡una lección que aprendí a las malas!

- Consideraciones de altura: Evite las costillas demasiado altas, ya que complican la expulsión.

Un diseño de nervadura eficaz es clave para evitar la deformación y mantener la integridad bajo tensión.

Técnicas de transición y concentración del estrés

Las zonas de transición entre diferentes espesores de pared requieren una atención especial. El uso de arcos en lugar de esquinas afiladas reduce significativamente la concentración de tensiones. Esto garantiza un flujo uniforme del plástico fundido 6 dentro de la cavidad del molde, evitando puntos débiles.

Comprender estos aspectos del espesor de pared ha mejorado mis resultados de moldeo por inyección, logrando excelencia tanto estética como funcional en los productos. Estas prácticas también se alinean con los principios de Diseño para la Fabricabilidad ( DFM ), optimizando desde el diseño hasta la entrega final.

El espesor uniforme de la pared reduce la deformación en el moldeo por inyección.Verdadero

El enfriamiento y la solidificación uniformes previenen defectos como deformaciones.

El espesor de la nervadura debe ser el 80% del espesor de la pared principal.FALSO

El espesor de las nervaduras debe ser el 50% o menos del espesor de la pared principal.

¿Por qué es esencial un diseño de molde adecuado para DFM ?

¿Alguna vez te has preguntado por qué las complejidades del diseño de moldes son tan importantes en la fabricación? Permíteme explicarte.

El diseño adecuado del molde es esencial para DFM ya que garantiza la calidad del producto, reduce los costos y mejora la eficiencia al optimizar las líneas de separación, las compuertas y los sistemas de expulsión para cumplir con los estándares de fabricación y calidad.

Comprensión del diseño para la fabricación ( DFM )

Entonces, ¿qué es exactamente el Diseño para la Fabricabilidad ( DFM )? Imagínate: estás diseñando un dispositivo desde cero, buscando la mejor relación calidad-precio y garantizando una calidad excepcional. El DFM es como tu socio entre bastidores, que se asegura de que cada pieza del rompecabezas, desde los materiales hasta el molde, esté perfecta desde el principio. Se trata de combinar el diseño con la producción de forma eficiente y rentable.

| Consideraciones sobre DFM | Aspectos clave |

|---|---|

| Espesor de la pared | Uniformidad |

| Diseño de costillas | Fortaleza |

| Diseño de puertas | Eficiencia |

Diseño de la estructura del producto

Diseño de grosor de pared : Imagina que estás horneando un pastel. Si un lado es demasiado grueso, corres el riesgo de que se hornee de forma desigual. En el moldeado, un grosor de pared uniforme evita deformaciones y otros defectos. Busca una transición gradual, como un glaseado con una ligera inclinación en un pastel.

Diseño de nervaduras : Las nervaduras son como la columna vertebral de su diseño. Aportan resistencia sin sobrecargar el producto. Piense en ellas como vigas de refuerzo que mantienen todo estable sin añadir volumen.

Diseño de moldes: línea de separación y compuerta

Diseño de línea de separación : El secreto de un molde fácil de usar reside en una línea de separación bien colocada; imagínese una costura oculta en un traje a medida. Esto simplifica y abarata el proceso.

Diseño de la compuerta : La compuerta es donde todo fluye con fluidez, ¡o no! Una posición adecuada puede determinar la calidad del producto, como elegir la boquilla adecuada para glasear un pastel.

Mecanismo eyector y selección de materiales

Diseño del mecanismo de expulsión : la magia de desmoldar sin dañar radica en seleccionar el método de expulsión correcto, similar a sacar suavemente un pastel de su molde sin que se desmorone.

Rendimiento del material adecuado : Elegir los materiales adecuados es como elegir los ingredientes de una receta. El nailon , por ejemplo, ofrece resistencia cuando más la necesitas.

El papel del diseño de moldes en DFM

En definitiva, el diseño de moldes no se trata solo de moldear plástico; se trata de moldear el éxito. Al alinearse con DFM , el diseño de moldes garantiza productos que no solo son funcionales, sino también asequibles y de alta calidad. Es una delicada combinación de creatividad y practicidad, que garantiza que cada producto sea más que una simple pieza de plástico moldeado: un testimonio de ingeniería meticulosa.

El espesor uniforme de la pared evita que las piezas moldeadas se deformen.Verdadero

El espesor uniforme de la pared minimiza la tensión y garantiza un enfriamiento uniforme, reduciendo la deformación.

Las nervaduras deben superar el 60% del espesor de la pared para mayor resistencia.FALSO

Las nervaduras no deben superar el 60% del espesor de la pared para evitar defectos.

¿Qué importancia tiene la selección de materiales en el diseño para la capacidad de fabricación?

¿Alguna vez te has preguntado cómo los materiales que eliges pueden determinar el éxito o el fracaso de tu producto? Permíteme compartir una pequeña perspectiva de mi experiencia.

En el diseño para la fabricación, seleccionar el material adecuado es crucial para el rendimiento del producto, mejorar la durabilidad, reducir los costos y mejorar la eficiencia del procesamiento.

Comprensión del rendimiento de los materiales

El rendimiento del material es una consideración primordial en DFM . La selección de materiales con las propiedades mecánicas, térmicas y químicas adecuadas garantiza que el producto cumpla con sus requisitos de uso. Por ejemplo, los plásticos de ingeniería como el nailon (PA) o el policarbonato (PC) son ideales para productos que necesitan soportar fuerzas externas significativas.

Para que el rendimiento del material se ajuste a los requisitos del producto, los diseñadores deben considerar las propiedades mecánicas , como la resistencia y la tenacidad, así como las propiedades térmicas, como el punto de fusión. Esta evaluación detallada ayuda a mantener la integridad del producto durante su uso.

Rentabilidad y estabilidad del suministro

Equilibrar el rendimiento con el coste es un aspecto fundamental en la selección de materiales. Elegir materiales asequibles y de fácil acceso puede reducir significativamente los gastos de producción. Por ejemplo, los plásticos generales como el polipropileno (PP) son rentables para productos sin requisitos de rendimiento exigentes.

| Material | Costo | Disponibilidad |

|---|---|---|

| Nylon | Alto | Moderado |

| PÁGINAS | Bajo | Alto |

Garantizar un suministro estable también mitiga los riesgos de retrasos en la producción y fluctuaciones de costos, lo que es vital para mantener una ventaja competitiva.

Compatibilidad en productos multimateriales

En productos que combinan múltiples materiales, la compatibilidad es clave para prevenir problemas como la delaminación. Es crucial garantizar que los diferentes materiales se puedan combinar eficazmente. Este aspecto de la selección de materiales suele requerir pruebas de compatibilidad 8 para verificar que los materiales se adhieran sin comprometer la integridad estructural.

Al considerar diseños de múltiples materiales, es esencial analizar las interacciones físicas y químicas entre los materiales para evitar posibles fallas.

Consideraciones ambientales y de sostenibilidad

La sostenibilidad cobra cada vez más importancia en DFM . La selección de materiales puede contribuir a un diseño ecológico mediante el uso de materiales reciclables o biodegradables. Este cambio no solo beneficia al medio ambiente, sino que también puede mejorar la imagen de marca.

Se anima a los diseñadores a explorar opciones sostenibles 9 , equilibrando el impacto ambiental con las necesidades de rendimiento para crear productos que sean eficientes y responsables.

Cada uno de estos factores resalta el papel integral que juega la selección del material en DFM , enfatizando su impacto en el éxito del producto desde el diseño hasta la fabricación.

El nailon es rentable para necesidades de alto rendimiento.FALSO

El nailon tiene un alto rendimiento pero no es rentable y tiene costos elevados.

El PP tiene alta disponibilidad y bajo costo.Verdadero

El polipropileno (PP) es asequible y fácilmente disponible.

¿Cómo puede DFM reducir costos en proyectos de moldeo por inyección?

¿Alguna vez se preguntó cómo un simple ajuste en el diseño puede ahorrarle mucho dinero en el moldeo por inyección?

El DFM ayuda a reducir costos en el moldeo por inyección al optimizar el diseño del producto, la complejidad del molde y la selección de materiales. Este enfoque optimiza la producción, reduce los defectos y ahorra tiempo y recursos.

Cuando me adentré en el mundo del moldeo por inyección, me impresionó lo mucho que la fase de diseño podía influir en los costos. Es como descubrir que el secreto de una buena cocina no solo reside en los ingredientes, sino también en cómo se preparan.

Diseño de la estructura del producto

Imagine esto: diseñar una pieza de plástico con el grosor de pared perfecto es como hacer el panqueque perfecto. Si es demasiado grueso, tarda mucho en cocinarse; si es demasiado fino, se deshace. En el moldeo por inyección, mantener un grosor de pared entre 1 y 3 mm con una variación inferior al 25 % evita la contracción desigual y garantiza una producción fluida. Las transiciones graduales de grosor, mediante pendientes o arcos, son clave para evitar puntos de tensión, como si se le diera la vuelta a un panqueque en el punto justo para que no se pegue.

Tabla: Pautas de espesor de pared

| Parámetro | Valor recomendado |

|---|---|

| Espesor total | 1-3 mm |

| Variación | <25% |

Luego está el diseño de las nervaduras. Se trata de añadir resistencia sin añadir peso, como unas buenas botas de montaña robustas pero ligeras. Las nervaduras deben tener el 60 % del grosor de la pared, con un ángulo de inclinación suave de al menos 0,5° para facilitar su desmoldeo. Unas nervaduras bien colocadas previenen deformaciones, al igual que esas botas te ayudan a afrontar senderos irregulares.

El diseño recortado y a presión simplifica el montaje, al igual que un embalaje inteligente facilita el viaje. El tamaño y la forma permiten un desmoldeo suave y un montaje resistente, similar a los cubos de embalaje que encajan perfectamente en la maleta.

Diseño de moldes

Las líneas de separación en los moldes son como las costuras en la ropa: deben ubicarse estratégicamente para mejorar tanto su función como su estética. Aprendí que es crucial colocar las líneas de separación donde no estropeen la apariencia del producto.

El diseño de las puertas es otro elemento vital. Es como encontrar el lugar adecuado para una planta en el jardín, asegurándose de que reciba luz solar de forma uniforme. Colocar las puertas correctamente garantiza un flujo de fusión uniforme, evitando defectos como marcas de soldadura.

Selección de materiales

Elegir materiales es como elegir los ingredientes de una receta: todo es cuestión de equilibrio. Para necesidades de alta resistencia, los plásticos de ingeniería como el nailon son la opción predilecta. Es como elegir pan integral en lugar de pan blanco para un sándwich cuando necesitas fibra extra.

El coste del material y la estabilidad del suministro también son fundamentales. Optar por materiales asequibles y fiables como el polipropileno puede reducir significativamente los costes sin sacrificar la calidad.

Tabla: Recomendaciones de materiales

| Material | Uso recomendado |

|---|---|

| Nylon | Aplicaciones de alta resistencia |

| Polipropileno | Moldeo por inyección general |

Optimización de procesos

Implementar de DFM es similar a preparar las comidas de la semana: planificar con antelación para ahorrar tiempo y estrés después. Al anticipar posibles desafíos de producción durante el diseño, podemos optimizar las operaciones, reducir errores y disminuir los costos de manera eficaz.

Para obtener más información sobre cómo DFM puede mejorar aún más la eficiencia en la producción 10 , considere explorar recursos adicionales sobre este tema.

El espesor uniforme de la pared evita defectos en el moldeo por inyección.Verdadero

Un espesor de pared constante evita la contracción y la tensión, reduciendo los defectos.

La altura de la nervadura debe superar el 60% del espesor de la pared para garantizar su resistencia.FALSO

Las nervaduras deben tener el 60% del espesor de la pared para evitar problemas de desmoldeo.

Conclusión

El diseño para fabricación ( DFM ) optimiza el moldeo por inyección al mejorar el diseño del producto, la viabilidad del molde y la selección de materiales, lo que genera una mayor eficiencia, calidad y rentabilidad en los procesos de fabricación.

-

Explore las mejores prácticas en diseño de nervaduras para mejorar la resistencia y la rigidez del producto sin agregar peso o costos excesivos. ↩

-

Aprenda técnicas efectivas de posicionamiento de puertas para garantizar la calidad y minimizar los defectos en los productos moldeados. ↩

-

Descubra consejos para seleccionar materiales que ofrezcan un equilibrio entre rendimiento, costo y estabilidad de suministro. ↩

-

Explora los conceptos fundamentales del moldeo por inyección y ofrece información sobre los procesos que garantizan la calidad de las piezas. ↩

-

Descubra cómo el diseño de nervaduras mejora la integridad estructural sin comprometer la desmoldeabilidad. ↩

-

Comprenda cómo el flujo de fusión del plástico afecta la formación y la calidad de las piezas moldeadas. ↩

-

Descubra cómo los plásticos de ingeniería como el nailon ofrecen propiedades mecánicas superiores beneficiosas para aplicaciones exigentes. ↩

-

Conozca los métodos de prueba que garantizan que diferentes materiales se adhieran de manera efectiva sin problemas estructurales. ↩

-

Descubra materiales ecológicos que se pueden utilizar en el moldeo por inyección para mejorar la sostenibilidad. ↩

-

Descubra cómo los principios DFM conducen a procesos de fabricación optimizados. ↩