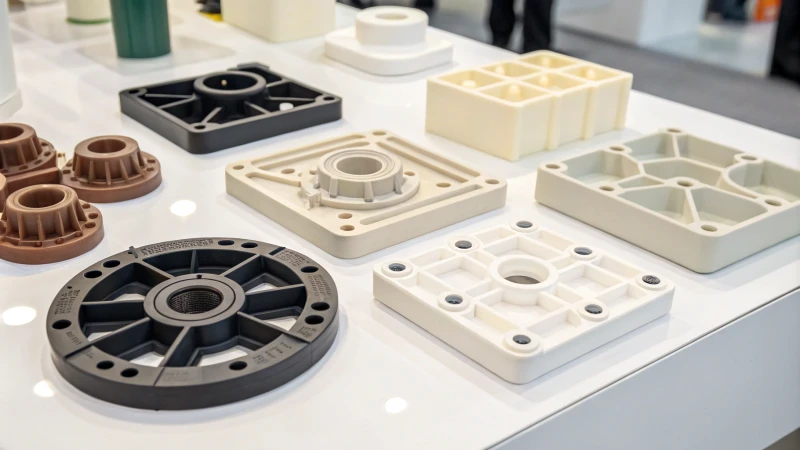

Imagina crear piezas que encajen perfectamente, tal como siempre estuvieron destinadas a ser.

Diseñe piezas moldeadas por inyección para un ensamblaje perfecto centrándose en geometrías precisas, seleccionando materiales apropiados e incorporando características de alineación, asegurando un ajuste perfecto y un ensamblaje eficiente.

Recuerdo la primera vez que logré un diseño donde todo encajaba a la perfección. Fue como resolver un rompecabezas complejo. Lograr este ensamblaje perfecto requiere una combinación de habilidad técnica y pensamiento creativo. Analicemos algunas estrategias y consejos de expertos que pueden llevar tu proceso de diseño a otro nivel.

Las geometrías precisas garantizan un ensamblaje perfecto en el moldeo por inyección.Verdadero

Las geometrías precisas son cruciales para que las piezas encajen entre sí sin espacios.

Las ayudas de alineación son innecesarias en el diseño de piezas moldeadas por inyección.FALSO

Las ayudas de alineación ayudan a guiar las piezas a la posición correcta, garantizando el ajuste.

- 1. ¿Cuáles son los principios de diseño clave para piezas moldeadas por inyección?

- 2. ¿Por qué es importante la selección de materiales en el ensamblaje de piezas moldeadas?

- 3. ¿Qué papel juega la tolerancia en el ensamblaje de piezas?

- 4. ¿Cómo puedes incorporar funciones de alineación en tus diseños?

- 5. ¿Cuáles son las estrategias efectivas para diseñar roscas moldeadas?

- 6. ¿Cómo pueden las herramientas de simulación mejorar su proceso de diseño?

- 7. Conclusión

¿Cuáles son los principios de diseño clave para piezas moldeadas por inyección?

Recuerdo la primera vez que me enfrenté al reto de diseñar una pieza moldeada por inyección. Era como intentar resolver un rompecabezas de mil piezas. Pero una vez que comprendes los principios básicos, se convierte en una experiencia gratificante.

Los principios de diseño clave para piezas moldeadas por inyección incluyen mantener un espesor de pared uniforme, incorporar ángulos de inclinación y optimizar el diseño de las nervaduras para garantizar la fabricación, la integridad, la calidad y la rentabilidad.

Comprensión del espesor de la pared

Cuando empecé a trabajar con moldeo por inyección 1 , aprendí rápidamente que mantener un espesor de pared constante era crucial. Las variaciones pueden provocar defectos como deformaciones o hundimientos. Mantener un espesor uniforme ayuda a prevenir esos molestos defectos y facilita un enfriamiento y un flujo de material uniformes.

| Espesor de la pared | Tipo de material |

|---|---|

| 1,0 – 2,5 mm | ABS, polipropileno |

| 2,5 – 4,0 mm | Nailon, policarbonato |

Mantener el espesor de la pared dentro de los rangos recomendados para materiales específicos garantiza un rendimiento y una estética óptimos.

Importancia de los ángulos de inclinación

También está la importancia de los ángulos de desmoldeo. Estos ángulos son ligeros conos incorporados en las paredes de una pieza para facilitar su expulsión del molde. Estos ángulos evitan daños tanto a la pieza como al propio molde durante el desmoldeo. Normalmente, un ángulo de desmoldeo de 1 a 2 grados es el estándar, aunque esto puede variar según la textura y la profundidad.

Incluir ángulos de inclinación adecuados reduce la fuerza de expulsión 2 , lo que disminuye el desgaste de los moldes y prolonga su vida útil.

Optimización del diseño de costillas

En cuanto al diseño de costillas, siempre recuerdo el consejo de un viejo mentor: «Las costillas son como la columna vertebral oculta de tu pieza». Proporcionan la resistencia esencial sin añadir peso, pero si no se diseñan con cuidado, pueden provocar hundimientos, un error que he visto con demasiada frecuencia en mis inicios.

Una pauta general es mantener el espesor de las nervaduras en aproximadamente el 60 % o menos del espesor nominal de la pared. La ubicación de las nervaduras también es importante; distribuirlas uniformemente ayuda a mantener la integridad estructural y a reducir el consumo de material.

Equilibrio entre requisitos estéticos y funcionales

Equilibrar la estética con la funcionalidad es otro aspecto crucial con el que a menudo me debato, especialmente en la electrónica de consumo. Es una cuestión de equilibrio entre lograr un buen aspecto y garantizar que cumpla con los estándares de fabricación.

Técnicas como la texturización 3 pueden mejorar el atractivo visual sin comprometer la calidad ni el rendimiento.

Al adoptar estos principios de diseño, he descubierto que es posible crear piezas moldeadas por inyección que no solo son eficientes y duraderas, sino que también cumplen con los estándares de la industria y las expectativas de los clientes. Es un proceso que me sigue enseñando nuevas lecciones, proyecto tras proyecto.

El espesor uniforme de la pared evita que las piezas moldeadas se deformen.Verdadero

El espesor uniforme garantiza un enfriamiento uniforme, reduciendo defectos como deformaciones.

Los ángulos de inclinación aumentan la fuerza de expulsión durante el moldeo.FALSO

Los ángulos de inclinación disminuyen la fuerza de expulsión, lo que facilita la extracción de las piezas de los moldes.

¿Por qué es importante la selección de materiales en el ensamblaje de piezas moldeadas?

¿Alguna vez te has preguntado cómo el material adecuado puede ser decisivo para el diseño de tu producto? Analicemos por qué es crucial elegir el material adecuado para las piezas moldeadas.

La selección de materiales adecuados para el ensamblaje de piezas moldeadas es vital para garantizar la compatibilidad, la durabilidad y la rentabilidad, mejorar la funcionalidad y la longevidad y agilizar los procesos de fabricación.

Compatibilidad y ajuste del material

Recuerdo la primera vez que tuve un problema importante con materiales que no coincidían. Era un proyecto en el que usé dos polímeros diferentes con propiedades de expansión térmica muy distintas. Al exponer el producto a ligeros cambios de temperatura, se deformó terriblemente y las piezas no se alineaban durante el ensamblaje. Desde entonces, he sido muy cuidadoso al elegir materiales con propiedades térmicas y mecánicas compatibles. Imaginen elegir un polímero con un coeficiente de expansión térmica de 4 al de sus componentes circundantes: es como encontrar la pieza perfecta de un rompecabezas que encaja a la perfección.

Durabilidad y longevidad

Algo que he aprendido tras años en este campo es que la durabilidad no se trata solo de la resistencia. También se trata de elegir materiales que resistan las inclemencias del tiempo. Los polímeros de alto rendimiento como el PEEK o el nailon han sido mi opción preferida porque resisten el desgaste y los productos químicos, prolongando así la vida útil de los productos. Usar una tabla de propiedades de materiales 5 me ha ayudado a tomar decisiones informadas adaptadas a las necesidades específicas de cada aplicación, garantizando así una mayor durabilidad de mis diseños.

Rentabilidad

Equilibrar el presupuesto con el rendimiento a menudo parece una tarea errática. Los materiales de primera calidad son tentadores porque ofrecen características superiores, pero también pueden desbordar el presupuesto si no se gestionan con cuidado. Evaluar el coste total de propiedad 6 me ha salvado la vida para asegurarme de encontrar el equilibrio perfecto entre calidad y precio.

Métodos de ensamblaje

La elección del material no solo afecta al producto final, sino que también determina cómo se ensambla. He descubierto que los plásticos más blandos son ideales para los métodos de ensamblaje a presión, ya que reducen la necesidad de sujetadores adicionales. La exploración de diversas técnicas de ensamblaje 7 ha abierto nuevas posibilidades de diseño y mejorado la capacidad de fabricación.

Consideraciones ambientales

La sostenibilidad se ha convertido en una parte esencial de mi proceso de selección de materiales. El uso de materiales biodegradables o reciclados no solo reduce el impacto ambiental, sino que también se alinea con los objetivos corporativos más amplios. Consultar las guías de materiales sostenibles 8 me ha sido de gran ayuda para tomar decisiones responsables que no comprometen la calidad.

| Material | Ventajas | Desventajas |

|---|---|---|

| ABS | Durable, resistente a los impactos | Mala resistencia a la intemperie |

| polipropileno | Ligero y resistente a los productos químicos | Propenso a la degradación por rayos UV |

| Nylon | Alta resistencia, resistente al desgaste | Absorbe la humedad, costosa |

Incorporar estas consideraciones en mi proceso de selección de materiales ha mejorado sin duda la funcionalidad y la eficiencia de las piezas moldeadas. Cada proyecto es una oportunidad para perfeccionar aún más este equilibrio, garantizando la conformidad con los objetivos de producción y los estándares de calidad.

Los materiales no coincidentes pueden provocar desalineación de las piezas.Verdadero

Diferentes propiedades térmicas provocan deformaciones, lo que afecta la alineación.

Los materiales de primera calidad siempre reducen los costos de producción.FALSO

Mejoran las prestaciones pero pueden incrementar los gastos.

¿Qué papel juega la tolerancia en el ensamblaje de piezas?

¿Alguna vez te has preguntado por qué algunos productos te quedan perfectos y otros no? Es cuestión de tolerancia.

La tolerancia en el ensamblaje de piezas permite variaciones menores, lo que garantiza que los componentes encajen correctamente, evita problemas de ensamblaje y mantiene un rendimiento constante del producto.

Comprensión de la tolerancia en ingeniería

Profundicemos en una pequeña historia de mis inicios en ingeniería 9. Imagínense esto: recién egresado de la universidad, con ganas de dejar huella. Me asignaron un proyecto de diseño que parecía sencillo, hasta que dejó de serlo. Rápidamente aprendí que incluso una pequeña desviación de las especificaciones de diseño podía causar grandes dolores de cabeza. Ahí es donde entra en juego la tolerancia. Es la heroína anónima de la ingeniería, que establece los límites aceptables de variación en una dimensión o medida. En esencia, garantiza que las piezas encajen y funcionen como es debido, evitando esos momentos de sorpresa.

Tipos de tolerancias

La tolerancia es mucho más compleja de lo que se ve a simple vista. Aprendí esto mientras trabajaba en un diseño complejo que requería precisión:

- Tolerancia dimensional : esto especifica cuánto puede desviarse una medida de su dimensión especificada sin causar problemas.

- Tolerancia geométrica : esto lo lleva a un nivel superior, centrándose en la forma y el posicionamiento de las características.

Importancia en el ensamblaje de piezas

En la fabricación, conseguir la tolerancia correcta es como hornear un pastel: un exceso o una escasez de un ingrediente puede arruinarlo todo. Por ejemplo, recuerdo haber trabajado en un proyecto de moldeo de plástico donde las tolerancias ajustadas eran cruciales. Se trataba de evitar la deformación o la desalineación, sobre todo porque tratábamos con electrónica de consumo de alta precisión.

| Componente | Dimensión ideal | Rango de tolerancia |

|---|---|---|

| Eje de engranaje | 10,00 milímetros | ±0,05 mm |

| Alojamiento | 50,00 milímetros | ±0,10 mm |

Consecuencias de tolerancias inadecuadas

Estuve allí cuando las cosas salieron mal debido a tolerancias inadecuadas:

- Dificultades de ensamblaje : cuando las piezas no encajan, es como intentar resolver un rompecabezas con piezas que no coinciden.

- Fallos operativos : Las desalineaciones pueden causar fricción o desgaste, lo que puede ser desastroso.

- Aumento de costos : la reelaboración y el desperdicio de materiales se acumulan rápidamente y agotan los presupuestos más rápido de lo que se puede decir "horas extras".

Establecer las tolerancias correctas

A menudo me encuentro inmerso en software CAD, simulando pilas de tolerancias 11 para ver cómo las pequeñas desviaciones afectan el ensamblaje. El objetivo siempre es lograr el equilibrio perfecto: ni demasiado ajustadas como para causar problemas de fabricación, ni demasiado sueltas como para comprometer el rendimiento. Saber gestionar estas tolerancias eficazmente me ayuda a optimizar los procesos de producción, reducir defectos y garantizar la longevidad del producto, algo fundamental en mercados competitivos donde la calidad es fundamental.

La tolerancia dimensional garantiza que las piezas encajen correctamente.Verdadero

Los límites de tolerancia dimensional limitan la variación en las dimensiones, garantizando un ajuste adecuado.

La tolerancia geométrica afecta únicamente al tamaño de los componentes.FALSO

La tolerancia geométrica se ocupa de la forma y la ubicación, no solo del tamaño.

¿Cómo puedes incorporar funciones de alineación en tus diseños?

¿Alguna vez has sentido que a tu diseño le faltaba ese toque cohesivo? ¡La alineación podría ser la solución!

Incorpore funciones de alineación mediante el uso de cuadrículas, guías y herramientas inteligentes en el software de diseño para garantizar un espaciado uniforme y una ubicación armoniosa, mejorando el atractivo visual y la funcionalidad.

Comprender los conceptos básicos de la alineación

Recuerdo cuando aprendí sobre la alineación; fue como descubrir la fórmula mágica para que mis diseños se vean profesionales. La alineación es clave: aporta armonía al diseño organizando los elementos para que se relacionen de forma natural. Ya sea que alinees el texto a la izquierda, a la derecha, al centro o completamente justificado, cada tipo de alineación cumple una función única según tus objetivos de diseño.

Herramientas para mejorar la alineación

El software de diseño moderno está repleto de herramientas ingeniosas que te ayudan a lograr una alineación perfecta en todo momento. Todavía recuerdo la primera vez que usé cuadrículas y guías en Adobe Illustrator; fue una revolución. Estas herramientas te permiten estructurar diseños con precisión, encajando los elementos fácilmente.

| Herramienta | Descripción |

|---|---|

| Cuadrículas | Se utiliza para lograr un espaciado y una alineación consistentes en todo el diseño. |

| Guías | Líneas personalizables que ayudan a posicionar los elementos con precisión. |

| Guías inteligentes | Ayudas de alineación automática que aparecen cuando se mueven los objetos. |

Ejemplos prácticos de alineación en el diseño

Piensa en el diseño de una página web: ¿te has fijado alguna vez en cómo un sistema de cuadrícula mantiene todo ordenado y limpio? Alinear el texto con las imágenes no solo se ve genial, sino que también facilita la lectura del contenido. Un consejo que me ha resultado útil es alinear los bordes a 12 pulgadas ; esto crea esas líneas limpias que guían la mirada del espectador sin esfuerzo.

Alineación con fines estéticos y funcionales

Si bien la alineación sin duda mejora la estética, también desempeña un papel fundamental en la funcionalidad. He visto de primera mano cómo una alineación consistente en las interfaces de usuario puede simplificar la navegación y reducir la carga cognitiva. En el diseño de productos, especialmente con paneles de control o pantallas, una alineación precisa puede mejorar significativamente la usabilidad. Una alineación consistente 13 ayuda a los usuarios a predecir la ubicación de los elementos, lo que mejora la interacción general.

Experimentando con la alineación

Experimentar es crucial; así descubrí algunos de mis mejores trucos de diseño. Prueba a combinar diferentes alineaciones para ver cuál se adapta mejor a la esencia de tu proyecto. Por ejemplo, centra el logotipo y justifica el texto para lograr un aspecto equilibrado. Probar diferentes alineaciones revelará qué encaja mejor con las expectativas de tu público.

La alineación mejora la legibilidad en el diseño web.Verdadero

Alinear el texto con las imágenes crea líneas limpias que guían suavemente la mirada del usuario.

Las guías inteligentes no están disponibles en Figma.FALSO

Figma ofrece guías inteligentes para ayudar a la alineación automática cuando se mueven los objetos.

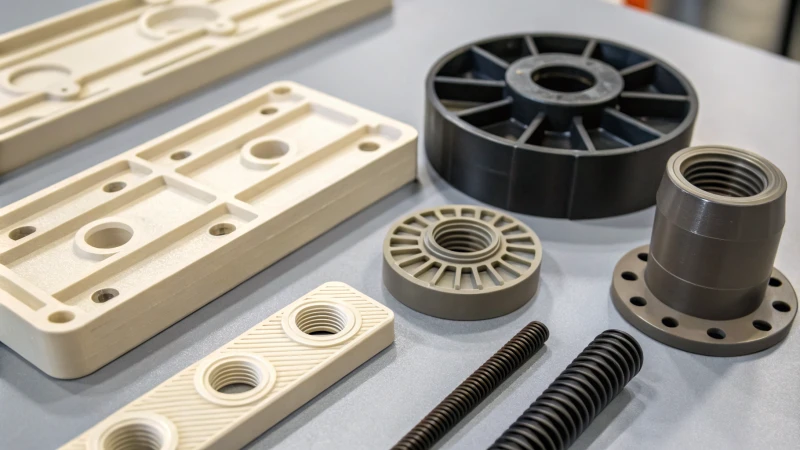

¿Cuáles son las estrategias efectivas para diseñar roscas moldeadas?

Diseñar roscas moldeadas no es sólo una tarea técnica: es un arte de precisión que puede determinar el éxito o el fracaso de su proyecto.

Un diseño de rosca moldeada eficaz implica elegir tipos de rosca adecuados, tener en cuenta la contracción del material y optimizar el diseño del molde para evitar problemas como desgaste y mal ajuste.

Recuerdo la primera vez que me embarqué en un proyecto de hilo moldeado. Sentí como si estuviera intentando resolver un rompecabezas complejo con demasiadas piezas móviles. Sin embargo, con los años, he descubierto que algunas estrategias clave pueden hacer que esta tarea sea mucho menos abrumadora.

Cómo elegir el tipo de hilo adecuado

Seleccionar el tipo de rosca adecuado es como elegir la herramienta perfecta para un trabajo: facilita todo. La decisión debe basarse en la aplicación específica. Por ejemplo, mientras que los perfiles de rosca estandarizados, como la Rosca Unificada 14, funcionan bien para fijaciones de uso general, las Roscas Acme son ideales para tornillos de potencia y cargas pesadas. Si alguna vez ha intentado atornillar un tipo de rosca que no coincide, sabrá lo frustrante que puede ser.

| Tipo de hilo | Ejemplo de aplicación |

|---|---|

| Hilo unificado | Elementos de fijación de uso general |

| Hilo Acme | Tornillos de potencia y cargas pesadas |

| Hilo de contrafuerte | Aplicaciones que requieren alta capacidad de carga en una dirección |

Considerando la contracción del material

La contracción del material puede ser un villano astuto, alterando un diseño perfecto si no se tiene en cuenta. Aprendí esto a las malas cuando mi primer lote de componentes resultó ligeramente diferente en dimensiones. Ahora, siempre preveo y compenso la contracción. Las resinas de acetal 15 , por ejemplo, tienen una contracción menor que las poliolefinas, lo que afecta significativamente la precisión de la rosca.

Optimización del diseño de moldes

No puedo enfatizar lo suficiente la importancia del diseño de moldes para el éxito. Un diseño deficiente de molde provocó problemas de desprendimiento en uno de mis primeros proyectos. Desde entonces, me he centrado en características como las raíces de rosca redondeadas y los ángulos de desmoldeo optimizados para reducir la concentración de tensiones. Piensa en ello como si le dieras a tu diseño un entorno sin estrés: ¡todos rinden mejor con menos estrés!

- Raíces de rosca redondeadas : minimizan la tensión evitando bordes afilados.

- Ángulos de tiro : garantizan una fácil expulsión del molde sin dañar las roscas.

El uso de simulaciones de software 16 para predecir el comportamiento del moho me ha ahorrado innumerables dolores de cabeza al detectar posibles defectos antes de que se manifiesten en la realidad.

Incorporación de insertos para refuerzo

Para aquellas aplicaciones donde las roscas de plástico por sí solas no soportan la carga, los insertos se convierten en una solución revolucionaria. Reforzar las roscas de plástico con materiales como latón o acero inoxidable puede mejorar su capacidad de carga y durabilidad. Es como darles una estructura sólida. Para obtener información específica sobre la instalación y la compatibilidad con diferentes plásticos, consulte la guía de diseño de insertos 17 .

Estas estrategias han transformado mi enfoque en el diseño de roscas moldeadas, pasando de la prueba y error a un proceso fiable que ofrece resultados consistentes y robustos. Al evaluar cuidadosamente cada decisión de diseño en función de los requisitos de rendimiento y las limitaciones de producción, he logrado resultados óptimos en diversas aplicaciones.

Las resinas de acetal tienen una contracción mayor que las poliolefinas.FALSO

Las resinas de acetal presentan una menor contracción en comparación con las poliolefinas.

Las raíces de rosca redondeadas reducen las concentraciones de tensión.Verdadero

Las raíces de rosca redondeadas minimizan la tensión al evitar bordes afilados.

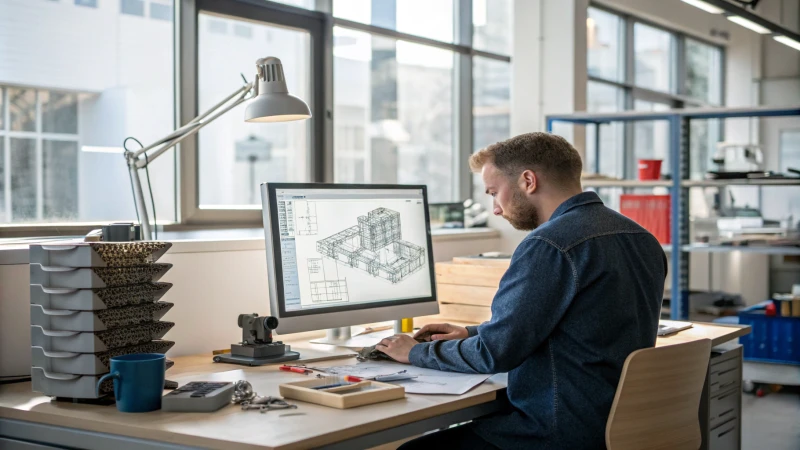

¿Cómo pueden las herramientas de simulación mejorar su proceso de diseño?

Imagina convertir tus sueños de diseño en realidad con solo unos clics. ¡Las herramientas de simulación pueden lograrlo! Dan vida a tus diseños, permitiéndote ajustar y perfeccionar cada detalle antes de entrar en producción.

Las herramientas de simulación mejoran el diseño al permitir la validación temprana, la identificación de fallas y la optimización, lo que conduce a un menor tiempo de desarrollo y soluciones rentables.

Validación temprana de diseños

Recuerdo la primera vez que comprendí el poder de las herramientas de simulación. Era como tener una bola de cristal, pero en lugar de predecir el futuro, preveía cómo funcionarían mis diseños en el mundo real. Al simular condiciones reales desde el principio, pude comprobar si mis ideas se mantendrían al ser puestas a prueba. Esta validación temprana significó detectar fallos que podrían haber dado lugar a prototipos costosos o, peor aún, a productos fallidos.

Identificación de defectos de diseño

Un proyecto inolvidable implicó diseñar un componente con un riesgo altísimo. Los métodos tradicionales nos dejaban perplejos ante posibles puntos débiles. Llegaron las herramientas de simulación: me permitieron explorar diversos escenarios, revelando vulnerabilidades que antes no eran visibles.

Ejemplo: Análisis térmico

Por ejemplo, durante una simulación de análisis térmico, pude visualizar la distribución del calor en un producto. Esta información fue crucial; me ayudó a realizar ajustes que mejoraron drásticamente la eficiencia del producto.

| Característica | Métodos tradicionales | Herramientas de simulación |

|---|---|---|

| Eficiencia de tiempo | Moderado | Alto |

| Costo | Más alto | Más bajo |

| Exactitud | Moderado | Alto |

Optimización para la eficiencia de la producción

La ventaja de estas herramientas reside en su capacidad para optimizar los diseños de los procesos de fabricación. Pude simular diferentes técnicas de producción y descubrir la manera más eficiente de minimizar los desperdicios y maximizar la producción. Para alguien apasionado por las prácticas sostenibles 18 , este fue un avance invaluable.

Incorporación de bucles de retroalimentación

He aprendido que usar herramientas de simulación es como tener un ciclo de retroalimentación intenso. Me permiten probar cambios al instante y ver los resultados en tiempo real. Es como tener una conversación con mis diseños, donde cada ajuste es una pregunta con respuesta inmediata.

Si está considerando incorporar estas herramientas a su arsenal de diseño, es fundamental comprender cómo se integran en los sistemas CAD existentes. Muchas de estas herramientas se integran perfectamente en el software CAD, optimizando sus capacidades sin interrumpir su flujo de trabajo.

Las herramientas de simulación reducen significativamente los costos de diseño.Verdadero

Al identificar fallas de manera temprana, las herramientas de simulación ahorran en prototipos costosos.

Los métodos tradicionales son más precisos que las herramientas de simulación.FALSO

Las herramientas de simulación proporcionan una mayor precisión al modelar las condiciones del mundo real.

Conclusión

El diseño de piezas moldeadas por inyección para un ensamblaje sin costuras implica geometrías precisas, selección de materiales y características de alineación para mejorar la capacidad de fabricación, la calidad del producto y la eficiencia del ensamblaje.

-

Conozca los pasos fundamentales del proceso de moldeo por inyección para comprender cómo los diseños se traducen en productos terminados. ↩

-

Descubra por qué los ángulos de inclinación son cruciales en el moldeo, reduciendo los problemas de producción y aumentando la vida útil del molde. ↩

-

Explore varias técnicas de texturizado para mejorar el atractivo estético de las piezas moldeadas sin sacrificar la calidad. ↩

-

Comprender la expansión térmica ayuda a prevenir problemas de ensamblaje al garantizar la compatibilidad de los materiales. ↩

-

Los cuadros de propiedades de materiales proporcionan una referencia rápida para seleccionar materiales adecuados según las necesidades de la aplicación. ↩

-

El análisis del costo total ayuda a equilibrar las restricciones presupuestarias con las expectativas de rendimiento. ↩

-

Explorar diversas técnicas puede optimizar el diseño para facilitar su fabricación. ↩

-

Los materiales sostenibles reducen el impacto ambiental y se alinean con los objetivos ecológicos. ↩

-

Proporciona una definición completa de tolerancia y sus aplicaciones en ingeniería. ↩

-

Explica el impacto de la deformación en el diseño y la fabricación de productos. ↩

-

Detalles sobre cómo las herramientas CAD ayudan a los diseñadores a gestionar las pilas de tolerancia de forma eficaz. ↩

-

Explore métodos para alinear texto con imágenes para mejorar la estética web. ↩

-

Descubra por qué la alineación consistente mejora la funcionalidad de la interfaz de usuario. ↩

-

Conozca los distintos perfiles de rosca estandarizados para garantizar la compatibilidad con los sujetadores existentes y facilitar el montaje. ↩

-

Comprenda cómo la baja tasa de contracción de la resina de acetal afecta la precisión de la rosca y la calidad general del componente. ↩

-

Descubra cómo las simulaciones pueden predecir posibles defectos en componentes roscados, mejorando la confiabilidad del diseño. ↩

-

Encuentre pautas detalladas sobre cómo seleccionar e instalar insertos para reforzar roscas de plástico de manera eficaz. ↩

-

Descubra cómo las herramientas de simulación contribuyen a la fabricación sostenible al optimizar los procesos de diseño. ↩

-

Descubra cómo las herramientas de simulación pueden integrarse perfectamente con el software CAD para mejorar la eficiencia del diseño. ↩