Emprender el diseño de moldes multicavidad puede parecer un laberinto. Cada giro presenta nuevos desafíos que pueden determinar el éxito o el fracaso de sus objetivos de producción.

Los desafíos del diseño de moldes multicavidad incluyen lograr sistemas de inyección equilibrados, diseñar sistemas de refrigeración eficaces, garantizar la resistencia estructural del molde y mantener la consistencia de la calidad del producto. Las soluciones implican técnicas de diseño optimizadas, materiales avanzados y controles de proceso precisos para mitigar estos problemas.

¡Pero no te preocupes! Estoy aquí para guiarte por el laberinto de soluciones que pueden transformar estos desafíos en peldaños hacia el éxito.

Los moldes multicavidad producen piezas idénticas por ciclo.Verdadero

Los moldes multicavidad están diseñados para producir múltiples piezas idénticas, mejorando la eficiencia.

- 1. ¿En qué se diferencian los moldes multicavidad de los moldes de cavidad única y familiares?

- 2. ¿Cuáles son las mejores prácticas para diseñar un sistema de compuerta equilibrado?

- 3. ¿Cómo se puede mejorar la eficiencia del sistema de enfriamiento en moldes multicavidades?

- 4. ¿Qué papel juega la selección del material en la integridad estructural del molde?

- 5. Conclusión

¿En qué se diferencian los moldes multicavidad de los moldes de cavidad única y familiares?

En el ámbito del moldeo por inyección, elegir el tipo de molde adecuado es crucial para optimizar la eficiencia y la calidad de la producción.

Los moldes multicavidad producen varias piezas idénticas por ciclo, lo que aumenta la eficiencia, mientras que los moldes monocavidad producen una sola pieza por ciclo. Los moldes familiares fabrican diferentes piezas simultáneamente, ideales para productos de ensamblaje. Cada tipo presenta desafíos y ventajas de diseño únicos, lo que afecta los procesos y los costos de fabricación.

Comprensión de los tipos de moho

El moldeo por inyección es un proceso de fabricación versátil que se utiliza para producir piezas de plástico mediante la inyección de material fundido en un molde. La elección entre multicavidad de una sola cavidad y familiares influye significativamente en la eficiencia de la producción, el coste y la calidad del producto.

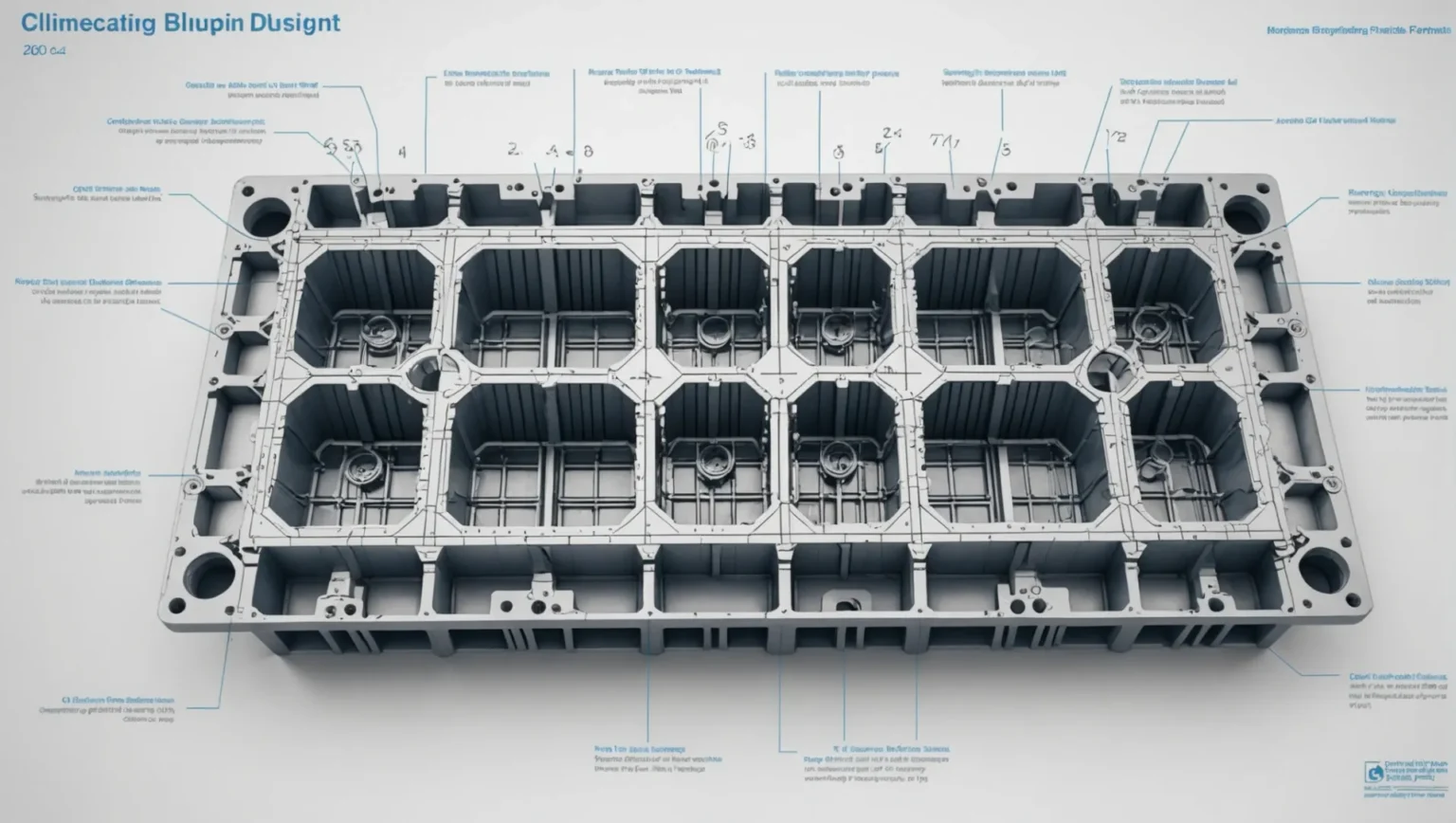

Moldes multicavidad

- Eficiencia y rendimiento : Diseñados para producir múltiples piezas idénticas en un solo ciclo, los moldes multicavidad aumentan la productividad y reducen los costos unitarios. Son ideales para la producción de alto volumen.

- Complejidad del diseño : Estos moldes requieren diseños complejos para garantizar un llenado y enfriamiento uniformes en todas las cavidades. Como se mencionó, es fundamental equilibrar los sistemas de inyección y enfriamiento.

- Consideraciones de costos : si bien los costos iniciales de herramientas son más altos debido a la complejidad, el costo por pieza disminuye significativamente con el aumento de la producción.

Moldes de una sola cavidad

- Simplicidad y control : Al producir una pieza por ciclo, estos moldes ofrecen un mayor control del proceso de moldeo. Su diseño más simple reduce los posibles defectos causados por un llenado o enfriamiento irregular.

- Flexibilidad : Ideal para producciones de bajo volumen o creación de prototipos, donde la precisión y el detalle se priorizan sobre la cantidad.

- Implicaciones de costos : menores costos iniciales, pero potencialmente mayores costos por pieza si se amplía la escala.

Moldes familiares

- Variedad en la producción : Únicos en su capacidad de producir diferentes piezas en un ciclo, los moldes familiares son adecuados para artículos que se ensamblarán juntos después de la producción.

- Desafíos de diseño : Requiere un diseño meticuloso para garantizar que las diferentes piezas reciban el flujo de material y la refrigeración adecuados. Esta complejidad puede generar variaciones en la calidad de las piezas.

- Factores económicos : beneficioso para tiradas de volumen moderado de piezas variadas, reduciendo los costos generales de herramientas al consolidar la producción.

Comparación de características clave

| Característica | Moldes multicavidad | Moldes de una sola cavidad | Moldes familiares |

|---|---|---|---|

| Eficiencia de salida | Alto | Bajo | Moderado |

| Complejidad del diseño | Alto | Bajo | Alto |

| Volumen de producción | Alto | Bajo | Moderado |

| Consistencia de la pieza | Desafiante | Más fácil | Variable |

| Rentabilidad | Alto (a largo plazo) | Bajo (a menos que se necesite un volumen bajo) | Moderado (depende de la variedad de la pieza) |

En resumen, seleccionar el tipo de molde adecuado implica considerar factores como el volumen de producción, la consistencia de las piezas, la complejidad del diseño y la rentabilidad. Comprender las características distintivas y los posibles desafíos de cada tipo de molde permite a los fabricantes adaptar su enfoque a las necesidades específicas del proyecto.

Los moldes multicavidad son ideales para producciones de gran volumen.Verdadero

Producen múltiples piezas idénticas por ciclo, lo que aumenta la eficiencia.

Los moldes familiares ofrecen la menor complejidad de diseño entre los tipos de moldes.FALSO

Los moldes familiares requieren un diseño meticuloso para garantizar una calidad variada de las piezas.

¿Cuáles son las mejores prácticas para diseñar un sistema de compuerta equilibrado?

El diseño de un sistema de compuerta equilibrado es fundamental para lograr uniformidad y calidad en los procesos de moldes de múltiples cavidades.

Las mejores prácticas para diseñar un sistema de inyección equilibrado incluyen la optimización de las dimensiones del canal, el uso de software de simulación de flujo y el ajuste de los parámetros de inyección. El uso de dispositivos de equilibrado y las evaluaciones periódicas del sistema pueden mejorar aún más la uniformidad del flujo en las cavidades, garantizando así un resultado de alta calidad.

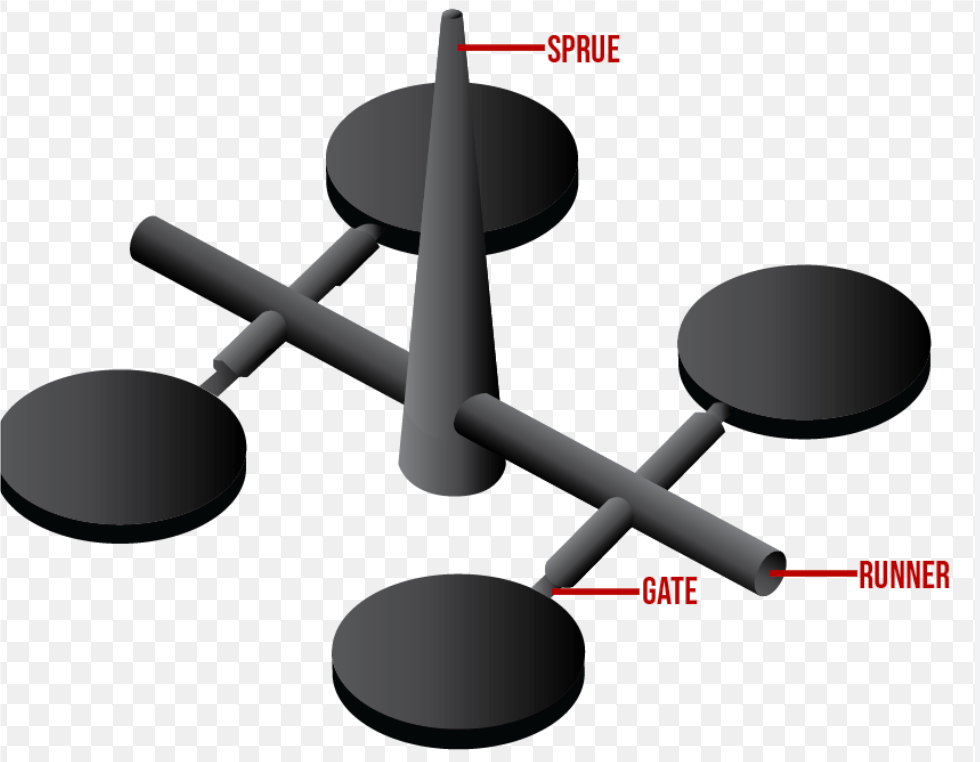

Comprensión del equilibrio del sistema de compuertas

Un sistema de inyección equilibrado garantiza que cada cavidad de un molde multicavidad se llene uniformemente. Esto es crucial para mantener la consistencia y la calidad del producto. Un desequilibrio puede provocar que algunas cavidades se llenen de forma insuficiente o excesiva, lo que resulta en defectos. Mediante un enfoque sistemático, se pueden mitigar estos problemas eficazmente.

Optimización del diseño de corredores

El sistema de canales 2 desempeña un papel fundamental para lograr el equilibrio. Ajustando cuidadosamente el tamaño, la forma y la longitud de los canales, se puede igualar la resistencia al flujo en todas las cavidades. Considere usar canales con longitudes y diámetros similares para minimizar las variaciones de flujo. Además, implementar software de simulación de flujo puede ayudar a optimizar el diseño e identificar posibles desequilibrios antes de comenzar la producción.

Uso de dispositivos de equilibrio

Los dispositivos de balanceo, como los colectores y los bloques de balanceo, son componentes esenciales del sistema de compuertas. Estos dispositivos ayudan a distribuir el flujo uniformemente, compensando las diferencias en la geometría y la posición de la cavidad. Evalúe y ajuste periódicamente estos componentes para mantener el balance del sistema.

Ajuste fino de los parámetros de inyección

La velocidad, la presión y la temperatura de inyección son parámetros críticos que afectan el rendimiento del sistema de inyección. Ajustando estos parámetros, se puede mejorar el equilibrio del flujo en las cavidades. Considere el uso de máquinas de moldeo por inyección avanzadas que permiten un control preciso de estas variables para garantizar un rendimiento óptimo.

Evaluación continua y adaptación

La evaluación periódica del rendimiento del sistema de compuertas es vital. Utilice herramientas de análisis de flujo 3 para supervisar y ajustar el sistema según sea necesario, garantizando que se adapte a cualquier cambio en los requisitos de producción o materiales. Adoptar un enfoque proactivo para el mantenimiento del sistema ayudará a mantener el equilibrio y a prevenir problemas de calidad.

El software de simulación de flujo optimiza el diseño de canales.Verdadero

La simulación de flujo ayuda a identificar desequilibrios y optimiza las dimensiones de los canales.

Los dispositivos de equilibrio no son necesarios en los sistemas de compuerta.FALSO

Los dispositivos de equilibrio garantizan una distribución uniforme del flujo, algo crucial para el equilibrio del sistema.

¿Cómo se puede mejorar la eficiencia del sistema de enfriamiento en moldes multicavidades?

Mejorar la eficiencia del sistema de enfriamiento en moldes de múltiples cavidades es fundamental para lograr una calidad constante del producto y reducir los tiempos de ciclo.

Para mejorar la eficiencia del sistema de enfriamiento en moldes de múltiples cavidades es necesario optimizar el diseño del canal de enfriamiento, utilizar software de simulación, seleccionar medios de enfriamiento apropiados y mantener un control preciso sobre la temperatura y los caudales.

La importancia del diseño del sistema de refrigeración

En moldes multicavidad, la eficiencia de refrigeración no solo se centra en la velocidad, sino también en la uniformidad en todas las cavidades. Un sistema de refrigeración eficiente garantiza que los productos moldeados mantengan su estabilidad dimensional y calidad superficial, lo cual es crucial para la producción a gran escala.

Diseño de canales de refrigeración óptimos

El diseño de los canales de refrigeración influye directamente en la eficiencia con la que se elimina el calor del molde. Una distribución uniforme de los tubos de refrigeración 4 puede mejorar significativamente la eficiencia de refrigeración. Los canales deben ubicarse estratégicamente para garantizar que cada cavidad se enfríe uniformemente. Esto implica considerar la geometría de las cavidades y las propiedades térmicas del material.

Opciones de diseño de canales de enfriamiento

| Tipo de canal | Beneficios | Consideraciones |

|---|---|---|

| Canales espirales | Enfriamiento mejorado en formas profundas o complejas | Requiere un mecanizado preciso |

| Enfriamiento conformal | Sigue la forma de la cavidad, mejorando la uniformidad | Más costoso y complejo de producir |

| Canales rectos | Simple y rentable | Puede provocar un enfriamiento desigual |

Utilizando software de simulación

Para abordar las complejidades del diseño de sistemas de refrigeración, el uso de software avanzado de simulación de refrigeración puede ser fundamental. Estas herramientas permiten a los ingenieros visualizar y optimizar las rutas de refrigeración, garantizando la máxima eficiencia antes del inicio de la producción. Este enfoque proactivo reduce el ensayo y error en las iteraciones de moldes físicos.

Selección y control del medio de enfriamiento

La elección del medio de enfriamiento adecuado es otro factor crucial. El agua se utiliza comúnmente, pero otros medios pueden ser más eficaces según el polímero a moldear. Además, controlar la temperatura y el caudal de este medio es crucial. La implementación de controladores de temperatura y medidores de flujo 5 garantiza la estabilidad del sistema, evitando cualquier irregularidad en la calidad del producto.

Monitoreo y Ajustes

La monitorización y el ajuste regulares del sistema de refrigeración son necesarios para mantener su eficiencia a lo largo del tiempo. El uso de sensores con IoT permite obtener datos en tiempo real sobre las variaciones de temperatura dentro del molde, lo que permite realizar ajustes inmediatos cuando sea necesario.

Al comprender estos elementos e incorporarlos al proceso de diseño de moldes, puede mejorar en gran medida la eficiencia de enfriamiento en moldes de múltiples cavidades.

Los canales en espiral mejoran el enfriamiento en formas complejas.Verdadero

Los canales en espiral mejoran la eficiencia de enfriamiento en diseños de moldes complejos.

Los canales rectos garantizan un enfriamiento uniforme en todas las cavidades.FALSO

Los canales rectos pueden provocar un enfriamiento desigual debido a su simplicidad.

¿Qué papel juega la selección del material en la integridad estructural del molde?

La selección del material es fundamental para garantizar la integridad estructural del molde, lo que repercute en la durabilidad y el rendimiento bajo tensión.

La selección del material es crucial para mantener la integridad estructural del molde. Los materiales de alta calidad, como el acero aleado, mejoran la resistencia y la rigidez, previniendo la deformación o los daños durante el moldeo por inyección. El uso de materiales con la conductividad térmica adecuada también contribuye a una refrigeración eficaz, garantizando la estabilidad dimensional y la calidad superficial de los productos.

Importancia de la selección de materiales en el diseño de moldes

En el caso de moldes multicavidad, la elección del material es fundamental para determinar la integridad estructural 6 A menudo se prefieren materiales de alta resistencia, como el acero aleado y el acero pretemplado. Estos materiales proporcionan la rigidez necesaria para soportar las altas presiones y tensiones que se producen durante el proceso de moldeo por inyección.

Un material cuidadosamente seleccionado no solo mejora la durabilidad, sino que también reduce el riesgo de deformación o agrietamiento con el tiempo. Esto es especialmente crucial para los moldes multicavidad, que son inherentemente más complejos y grandes que los moldes de una sola cavidad.

Impacto en el rendimiento del molde

La conductividad térmica del material afecta el proceso de enfriamiento, un factor clave en el rendimiento del molde. Un enfriamiento eficaz garantiza que cada cavidad se enfríe uniformemente, manteniendo la estabilidad dimensional y la calidad superficial de los productos moldeados. Los materiales con propiedades térmicas adecuadas facilitan una disipación eficiente del calor, minimizando la deformación u otros defectos.

Por ejemplo, ciertos aceros aleados 7 poseen propiedades que mejoran tanto la eficiencia de enfriamiento como la resistencia estructural del molde. Estos aceros están diseñados específicamente para soportar ciclos térmicos repetitivos sin comprometer el rendimiento.

Evaluación de las propiedades del material

Seleccionar el material adecuado implica evaluar diversas propiedades, como la dureza, la resistencia a la tracción y la resistencia a la corrosión. La Tabla 1 a continuación describe algunos materiales comunes utilizados en la fabricación de moldes y sus propiedades clave:

| Material | Dureza (HRC) | Resistencia a la tracción (MPa) | Resistencia a la corrosión |

|---|---|---|---|

| Acero aleado | 50-55 | 1500-2000 | Alto |

| Acero preendurecido | 35-45 | 1200-1500 | Moderado |

| Cobre-berilio | 30-40 | 1000-1300 | Alto |

Cada material ofrece distintas ventajas, por lo que es esencial alinear las propiedades del material con los requisitos específicos del diseño del molde.

Consideraciones para el rendimiento a largo plazo

El rendimiento a largo plazo también puede verse influenciado por la resistencia del material al desgaste por uso repetido. Elegir un material con una resistencia al desgaste superior garantiza que el molde pueda soportar numerosos ciclos de inyección sin una degradación significativa.

Además, realizar un análisis de elementos finitos 8 en el diseño del molde puede ayudar a anticipar los puntos de tensión y optimizar la distribución del material dentro del molde. Este enfoque permite a los diseñadores tomar decisiones informadas sobre el refuerzo de áreas específicas con estructuras de soporte adicionales o la selección de materiales alternativos cuando sea necesario.

El acero de aleación mejora la resistencia y la rigidez del molde.Verdadero

El acero aleado es conocido por su alta resistencia, lo que lo hace ideal para moldes.

El acero preendurecido ofrece baja resistencia a la corrosión.FALSO

El acero preendurecido tiene una resistencia a la corrosión moderada, no baja.

Conclusión

En conclusión, afrontar los desafíos del diseño de moldes multicavidades con soluciones estratégicas puede mejorar significativamente tanto la eficiencia como la calidad del producto.

-

Obtenga información sobre las ventajas de los moldes de múltiples cavidades en comparación con los de una sola cavidad: los moldes de una sola cavidad producen un solo producto por ciclo porque solo tienen una cavidad en la que se pueden inyectar resinas plásticas. ↩

-

Aprenda sobre técnicas efectivas de diseño de canales para un equilibrio de flujo óptimo.: Esta lección cubre los factores a considerar al implementar una estrategia de compuertas múltiples, cómo las diferentes dimensiones de los canales impactan los comportamientos de llenado y la inyección.. ↩

-

Explore herramientas para monitorear y optimizar el flujo en sistemas de moldeo.: El software de análisis de flujo de molde (MFA) simula el flujo de plástico, lo que le permite mejorar el diseño de piezas y moldes para crear productos de calidad impecable. ↩

-

Aprenda sobre el diseño estratégico de canales de enfriamiento para mejorar la eficiencia del molde. Los paneles de radiación fría en serie con espaciado variable de tuberías pueden reducir la temperatura superficial. • Comparación de costos y caídas de presión de diferentes.. ↩

-

Descubra herramientas para un control preciso de los sistemas de enfriamiento de moldes. Los reguladores de temperatura de molde SMARTFLOW controlan eficazmente las temperaturas del agua de enfriamiento del molde entre 80 °F y 120 °F para mantener una temperatura de molde constante. ↩

-

Explore información detallada sobre el impacto de la elección del material en la resistencia del molde.: aprenda a seleccionar el material adecuado para su diseño de moldeo por inyección con esta descripción técnica de las resinas termoplásticas. ↩

-

Descubra cómo el acero aleado mejora la refrigeración y la resistencia en los moldes. Aleaciones como MoldMax, Moldstar o Ampco pueden tener un gran impacto en la duración del ciclo gracias a su excelente conductividad térmica. También vienen.. ↩

-

Aprenda a utilizar el análisis de elementos finitos (FEA) para optimizar la distribución de tensiones en moldes. El análisis de elementos finitos (FEA) es una simulación especializada de una entidad física que utiliza el algoritmo numérico conocido como análisis de elementos finitos… ↩