¿Alguna vez has pensado en cómo un poco de orden cambia por completo la creación de moldes?

La estandarización en el diseño de moldes de inyección significa seguir reglas comunes. Los diseñadores utilizan estas reglas para simplificar el trabajo y reducir los errores. Este enfoque unificado realmente ayuda. Las dimensiones, estructuras y materiales consistentes brindan los mismos resultados cada vez. La fabricación se vuelve más fácil y muy precisa. Cada paso se vuelve más suave. La calidad también aumenta.

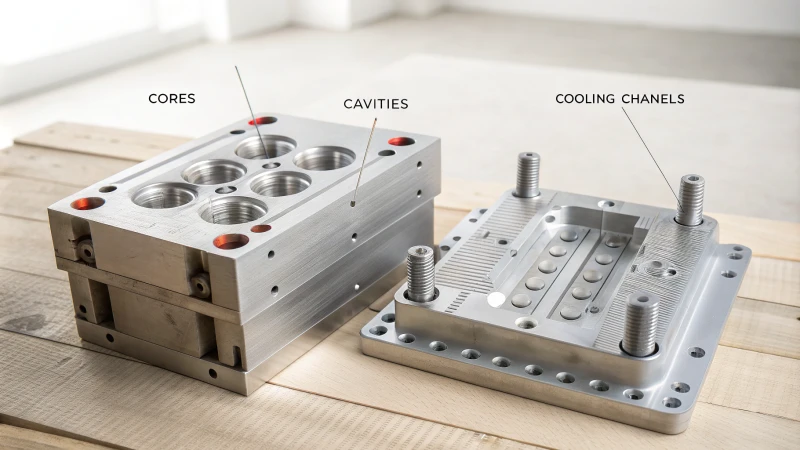

Imagínese entrar a un taller donde las herramientas descansan exactamente donde deberían estar. Cada herramienta en su lugar. Cada medida es exacta. Este orden es lo que crea la estandarización en el diseño de moldes de inyección: limpio y preciso. Explorar cada pieza estandarizada, desde los tamaños de molde hasta los sistemas de refrigeración, nos ayuda a ver su función. Estas prácticas simplifican los procesos difíciles y reducen considerablemente los costes. Por ejemplo, los tamaños uniformes de las compuertas permiten que el plástico fundido se llene de manera uniforme, evitando fallas. Relleno uniforme y suave del material. La producción de piezas de alta calidad requiere este nivel de coherencia. Cada pieza contribuye a una mejor fabricación. Sumérgete para aprender cómo cada paso desempeña un papel en este flujo de producción mejorado.

Las dimensiones estandarizadas del molde simplifican el proceso de diseño.Verdadero

Las dimensiones estandarizadas reducen la complejidad, lo que ayuda a un diseño eficiente.

El diámetro del canal de refrigeración es siempre de 10 mm.FALSO

El diámetro del canal de refrigeración oscila entre 6 y 16 mm, no fijado en 10 mm.

- 1. ¿Cuáles son las dimensiones clave en la estandarización de moldes?

- 2. ¿Cómo mejoran las estructuras estándar la confiabilidad del molde?

- 3. ¿Cómo contribuyen los sistemas de refrigeración a la estandarización?

- 4. ¿Por qué es crucial la selección de materiales en el diseño de moldes?

- 5. ¿Cómo influye la estandarización en el proceso de diseño?

- 6. Conclusión

¿Cuáles son las dimensiones clave en la estandarización de moldes?

¿Alguna vez ha pensado en cómo la estandarización de moldes afecta su fabricación? Comprender los conceptos básicos ayuda a que la producción se desarrolle sin problemas y mejora la calidad. La calidad podría incluso aumentar realmente.

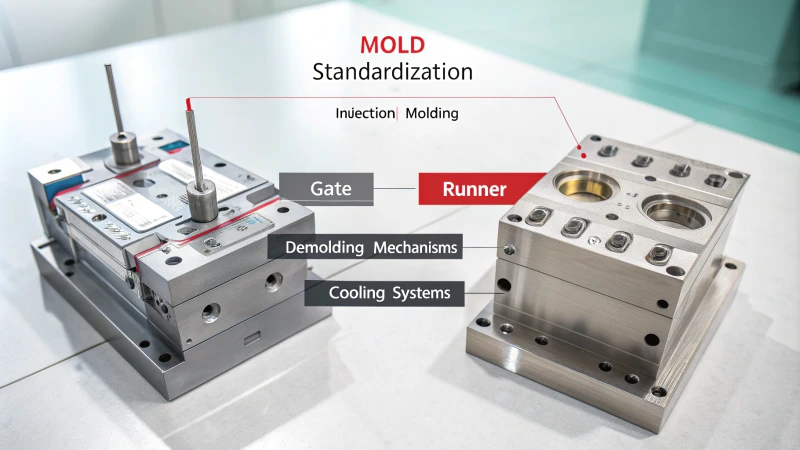

Las dimensiones clave en la estandarización de moldes incluyen tamaños de piezas, medidas de compuertas y canales y elementos estructurales como mecanismos de desmoldeo y sistemas de enfriamiento. Estos estándares mantienen las cosas compatibles y eficientes. Esto es muy importante para el éxito del moldeo por inyección.

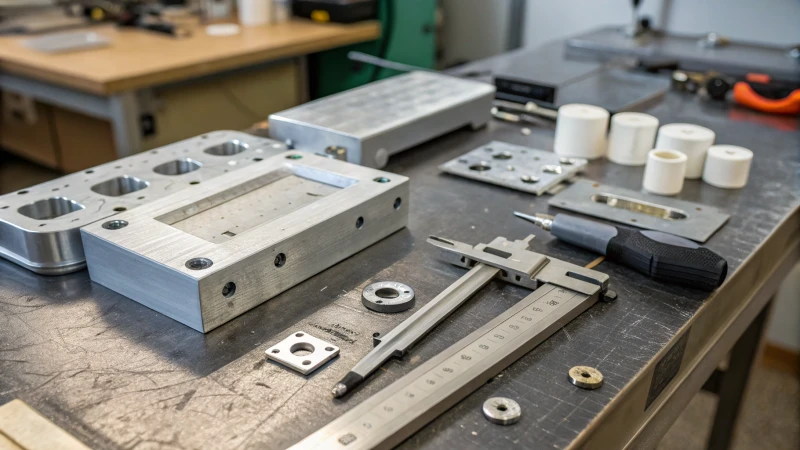

Dimensiones de los componentes del molde

La primera vez que elegí piezas de molde, sentí que estaba resolviendo un gran rompecabezas. Las piezas estándar, como las plantillas fijas y móviles, lo simplificaron. Las reglas detalladas basadas en largo, ancho y alto me ayudaron a elegir las adecuadas para la máquina de inyección. Se volvió mucho menos aterrador.

Tabla: Dimensiones de la plantilla

| Componente | Longitud estándar | Ancho estándar | Altura estándar |

|---|---|---|---|

| Plantilla fija | 300 milímetros | 400 milímetros | 30 milímetros |

| Plantilla móvil | 250 milímetros | 350 milímetros | 25mm |

Los pasadores guía y los manguitos desempeñan funciones esenciales, siguiendo tamaños fijos de diámetro y longitud. Su estandarización 1 facilita la compra a diferentes vendedores. Esto es muy útil.

Dimensiones de puerta y corredor

Los diferentes tipos de puertas resultaron confusos al principio. Comprender sus tamaños estándar realmente cambió las cosas para mí. Las puertas laterales tienen ancho y profundidad fijos para mejorar el flujo de plástico. Esto hace posible evitar los defectos, no sólo un deseo.

Tabla: Tipos y especificaciones de puertas

| Tipo de puerta | Ancho | Profundidad |

|---|---|---|

| Puerta lateral | 1 milímetro | 2 milímetros |

| Puerta de punto | 0,5 milímetros | 1 milímetro |

Hacer coincidir estos tamaños con la boquilla de la máquina de inyección reduce la pérdida de presión. Aprendí esto de la manera más difícil cuando mis primeros diseños no encajaban bien.

Elementos Estructurales: Mecanismos de Desmoldeo

Trabajar con mecanismos de desmoldeo resultó difícil al principio. Las varillas de empuje y el desmolde de placas se convirtieron en mis opciones preferidas para piezas simples. Las reglas de tamaño estándar para el diseño y el diámetro ayudaron a mantener todo estable al retirar las piezas.

Dimensiones del sistema de refrigeración

Los sistemas de refrigeración, esos canales ocultos en el molde, alguna vez fueron un misterio para mí. Saber que los tamaños estándar (6-16 mm) mantienen uniformes las temperaturas fue un punto de inflexión. Ahora, reducir la contracción y mejorar la calidad de las piezas parece más una ciencia que un arte.

Estos importantes tamaños son más que simples números; son la columna vertebral de una buena fabricación. El uso de estos estándares ha reducido los errores en mis diseños, lo que realmente ha mejorado la consistencia del producto 2 .

Los pasadores guía estandarizados garantizan una guía precisa del molde.Verdadero

Los pasadores guía tienen dimensiones estándar para garantizar una alineación precisa del molde.

Los canales de refrigeración siempre tienen un diámetro de 10 mm.FALSO

Los canales de refrigeración varían entre 6 y 16 mm de diámetro, no fijos en 10 mm.

¿Cómo mejoran las estructuras estándar la confiabilidad del molde?

¿Alguna vez has pensado en cómo el uso de las mismas piezas para los moldes puede realmente cambiar la rapidez y la estabilidad del funcionamiento?

Las estructuras estándar en el diseño de moldes añaden confiabilidad al crear consistencia, precisión y un ensamblaje simple. Los estándares y especificaciones unificados probablemente reduzcan los errores. Los errores caen. El tiempo de fabricación se reduce y la calidad del producto aumenta. La calidad realmente mejora.

El papel de la estandarización en el diseño de moldes de inyección

Permítanme recordarles cuando comencé a trabajar con el diseño de moldes. La complejidad me abrumaba con tantos componentes involucrados. Pero a medida que aprendí más, descubrí que la estandarización me salvó. Cumplir con pautas comunes para diseñar moldes ayudó a que cada pieza se ajustara a los tamaños y detalles necesarios. Era como tener una receta que siempre daba un plato perfecto.

Al cumplir con estos estándares, los fabricantes de moldes pueden seleccionar componentes según las especificaciones de la máquina, lo que mejora la confiabilidad del molde 3 .

| Componente | Dimensiones estándar |

|---|---|

| Plantilla | Largo, ancho, alto |

| Pasadores y manguitos guía | Diámetro, longitud |

Estandarización estructural

En aquellos primeros días, los mecanismos de desmoldeo parecían un desafío. Las estructuras estándar para mecanismos como varilla de empuje o placa facilitaron el proceso. Los estándares sobre dónde colocarlos y dimensionarlos hicieron que las cosas fueran más fluidas y menos probable que salieran mal.

Del mismo modo, los sistemas de refrigeración también mejoraron. Los diseños estándar para los tamaños y espacios de los canales permitieron que el enfriamiento se produjera de manera uniforme. Este enfoque estandarizado 4 redujo la contracción y realmente mejoró la calidad de las piezas.

Proceso de diseño estandarizado

La estandarización es más que partes; comienza con el diseño original:

- Análisis de la demanda del cliente : descubro lo que los clientes realmente quieren, desde las necesidades del producto hasta los materiales.

- Diseño conceptual : se siente como resolver un rompecabezas basado en los deseos del cliente.

- Diseño detallado : todo se detalla cuidadosamente con tamaños y límites exactos.

Seguir este orden simplifica el trabajo y probablemente aumenta la eficiencia del molde 5 .

Estandarización de materiales

Elegir los materiales adecuados es como elegir los ingredientes perfectos para un plato. Los materiales del molde deben alcanzar ciertos objetivos como dureza y resistencia. El uso de materiales estándar para diferentes piezas mantiene los costos estables sin perder rendimiento.

Para las piezas moldeadas clave, suelo elegir acero para moldes de alta calidad porque es resistente y duradero. Para componentes adicionales, opto por opciones más económicas que funcionan bien y no son demasiado costosas.

El uso de estas prácticas estándar mejora enormemente la confiabilidad del molde. Los moldes manejan el estrés manteniendo la precisión y la calidad durante la producción. Este cuidadoso enfoque no sólo mejora el producto final sino que también refina todo el proceso de fabricación 6 .

Las dimensiones estándar del molde simplifican el diseño y el procesamiento.Verdadero

Las dimensiones estándar permiten una selección más fácil y reducen la complejidad.

Los canales de enfriamiento en los moldes siempre tienen un diámetro de 6 a 16 mm.Verdadero

El diámetro estándar del canal de refrigeración garantiza una disipación eficaz del calor.

¿Cómo contribuyen los sistemas de refrigeración a la estandarización?

¿Alguna vez ha pensado en cómo los sistemas de refrigeración mantienen todo funcionando bien en el diseño de moldes?

Los sistemas de refrigeración en el diseño de moldes desempeñan un papel clave en la estandarización. Estos sistemas mantienen las temperaturas estables, reducen los tiempos de los ciclos y mejoran la calidad de las piezas. Las reglas de enfriamiento estándar ayudan a los fabricantes a trabajar mejor. Reducen los defectos. Ayudan a cumplir con las reglas de la industria.

Comprensión de los sistemas de refrigeración en el diseño de moldes

Piense en trabajar en una fábrica ocupada donde todo debe ser perfecto. Un buen sistema de refrigeración es crucial en el diseño de moldes. Es como un héroe desapercibido que afecta la calidad del producto y la velocidad de producción. Es muy importante seguir reglas estándar como el tamaño y la distancia del canal. Estas reglas ayudan a lograr resultados de alta calidad al reducir la contracción y la deformación en las piezas de plástico, lo cual es muy importante para seguir siendo competitivos en nuestra industria.

Parámetros de enfriamiento estándar

- Diámetro del canal: normalmente oscila entre 6 y 16 mm. Este detalle es algo que siempre reviso porque influye en cómo refrigeramos nuestros productos.

- Espaciado de canales: Generalmente 1-2 veces el diámetro del canal desde la superficie de la cavidad. Hacer esto hace que el enfriamiento sea efectivo y consistente.

Estos parámetros garantizan que la refrigeración sea eficaz y predecible.

| Parámetro | Gama estándar |

|---|---|

| Diámetro | 6-16 mm |

| Espaciado | 1-2x diámetro |

Impacto en la calidad de la producción

Recuerdo proyectos pasados con problemas de deformación. Los sistemas de refrigeración estandarizados se han convertido en mi solución para controlar las mermas y garantizar que cada producto cumpla con altos estándares. Siguiendo estas normas, los fabricantes pueden lograr resultados consistentes en diferentes series de producción, lo que los clientes valoran mucho.

Reducción de eficiencia y tiempo de ciclo

El tiempo es igual a dinero. La refrigeración eficiente reduce los tiempos de ciclo, lo que afecta directamente la velocidad de producción y la rentabilidad. He notado cómo los diseños de enfriamiento estándar mejoran las operaciones al reducir el uso de energía y el desgaste de la máquina, resolviendo muchos problemas a la vez.

Ventajas de los diseños estándar

Cuando comienzo un nuevo proyecto, elijo diseños estándar, como series o arreglos paralelos. Estos diseños distribuyen el refrigerante de manera uniforme, optimizando todo el proceso de enfriamiento al evitar puntos calientes y garantizar que cada pieza del molde se enfríe de manera uniforme.

La estandarización de estos aspectos no solo se alinea con las normas de la industria, sino que también facilita el mantenimiento y la intercambiabilidad de los componentes del molde, lo que mejora la eficiencia operativa general.

Las dimensiones estandarizadas del molde simplifican el diseño y el procesamiento.Verdadero

Las dimensiones estándar reducen la complejidad al permitir una fácil selección y fabricación.

El diámetro del canal de refrigeración está estandarizado entre 6 y 16 mm.Verdadero

El diámetro del canal de enfriamiento sigue rangos estándar para garantizar un enfriamiento uniforme.

¿Por qué es crucial la selección de materiales en el diseño de moldes?

¿Alguna vez pensó en cómo el material adecuado cambia el diseño de su molde de bueno a sorprendente? Emprendamos un viaje para explorar el papel crucial de los materiales en la creación de moldes.

Elegir los materiales adecuados para el diseño de moldes es muy importante. Influye mucho en la duración del molde. La fabricación se vuelve fluida y sencilla con buenas elecciones de materiales. Los materiales tienen un gran impacto en la calidad del producto. Las decisiones inteligentes ahorran dinero. Se producen menos defectos con los materiales adecuados. Los procesos de moldeado funcionan bien con los materiales adecuados. Dato importante: los materiales importan.

Impacto de las propiedades del material

Recuerdo la primera vez que recogí materiales para un proyecto en mi antiguo trabajo. La presión se sintió inmensa, ya que de ella dependía durabilidad del molde Los aceros para moldes de alta calidad como P20 o H13, conocidos por resistir el desgaste, parecían una armadura para mi molde. Estos aceros ofrecen una larga vida útil incluso después de muchos ciclos. Las herramientas confiables no lo decepcionarán.

| Material | Dureza ( HRC ) | Solicitud |

|---|---|---|

| P20 | 30-50 | Moldes generales |

| H13 | 40-55 | Moldes de alta precisión |

La dureza y tenacidad del material son importantes porque indican si el molde soporta la presión intensa del plástico fundido. Imagínese equilibrar fuerza y flexibilidad; demasiado de uno puede causar grietas o dobleces.

Estandarización y Eficiencia

La estandarización de materiales me recordó a un rompecabezas en el que cada pieza encaja perfectamente. Los pasadores y manguitos guía estandarizados permitieron una guía precisa durante las operaciones del molde 9 . Este movimiento simplificó la fabricación y aumentó la eficiencia.

Influencia en la calidad del producto

La elección del material afecta directamente la calidad del producto. Aprendí esta dura lección cuando una mala conductividad térmica provocó deformaciones en el producto de un cliente. Los materiales con excelentes propiedades térmicas garantizan un enfriamiento uniforme, como un pastel bien horneado que queda uniformemente cocido.

Implicaciones de costos

Equilibrar costo y calidad es un arte. Inicialmente, el acero de alta calidad parece costoso, pero reduce los costos a largo plazo al reducir el mantenimiento y los reemplazos. Para piezas menos críticas, elegir materiales de menor calidad puede ahorrar dinero sin perder rendimiento. Minimizar el tiempo de inactividad con materiales resistentes al desgaste también tiene un impacto positivo en los costos de producción.

Selección de materiales para diferentes piezas del molde

Cada componente del molde tiene necesidades únicas. Las secciones del núcleo y la cavidad requieren materiales de alta resistencia debido al contacto con el plástico derretido, de forma similar a cómo un cuchillo de chef necesita una hoja fuerte. Las piezas auxiliares pueden utilizar opciones más económicas como el acero estructural al carbono.

Comprender estos detalles ayuda a que cada componente funcione mejor en su función, respaldando ciclos de producción eficientes y una calidad constante del producto. La estandarización del diseño de moldes de inyección 10 ayuda a elegir materiales para diferentes piezas del molde.

En conclusión, seleccionar los materiales correctos en el diseño de moldes va más allá de un requisito técnico: es una elección estratégica que afecta la eficiencia del diseño, la calidad del producto y el control de costos. Es como una orquesta donde cada instrumento interpreta su parte maravillosamente.

Las dimensiones estándar del marco del molde simplifican el diseño.Verdadero

Las dimensiones estándar reducen la complejidad, lo que ayuda a los fabricantes a seleccionar los componentes adecuados.

Los canales de refrigeración siempre tienen un diámetro fijo.FALSO

Los diámetros del canal de enfriamiento varían entre 6 y 16 mm según los rangos estándar.

¿Cómo influye la estandarización en el proceso de diseño?

¿Alguna vez has pensado en cómo las reglas comunes cambian la forma en que diseñamos, manteniendo en armonía la imaginación y la velocidad? Aquí hay algunos pensamientos de experiencia personal.

La estandarización en los procesos de diseño aumenta la eficiencia, reduce los errores y mantiene la coherencia. Los diseñadores siguen reglas establecidas para simplificar su trabajo. También fomentan el trabajo en equipo y mantienen la calidad en los diferentes proyectos.

Aumento de la eficiencia a través de la estandarización

En mis primeros días trabajando en el diseño de moldes de inyección 11 , vi que los tamaños estándar para piezas de moldes, como los pasadores guía, generaban menos problemas. Piense en una habitación ordenada: la estandarización proporciona ese tipo de orden. Funciona como un mapa confiable, lo que le permite dedicar más tiempo a alcanzar su objetivo en lugar de descubrir el camino.

Lograr uniformidad y calidad

La coherencia es importante. El uso de tamaños y características estándar para cosas como puertas y corredores me llevó a crear productos de calidad uniforme. En la fabricación de piezas de plástico, donde incluso los fallos más pequeños pueden causar grandes problemas, la uniformidad es muy importante.

| Componente | Rango de dimensiones estándar | Importancia |

|---|---|---|

| Marco del molde | Largo, ancho, alto | Reduce la complejidad |

| Pasadores guía | Diámetro y longitud | Garantiza una guía precisa |

Generando innovación dentro de límites

La estandarización parecía limitar la creatividad hasta que quedó claro que actúa como un punto de partida. Con un marco estable, era más fácil centrarse más en nuevas ideas. Considere el mecanismo de desmoldeo : los diseños estandarizados de varillas de empuje permiten explorar la estética sin preocuparse por la función.

Mejorando el trabajo en equipo

En mi equipo en una empresa manufacturera mediana, noté cómo la estandarización fomenta un mejor trabajo en equipo. Que todos se comuniquen de la misma manera conduce a intercambios claros y a menos malentendidos o retrasos.

Diseñadores como Jacky en empresas manufactureras medianas 12 utilizan procesos optimizados que se alinean con los estándares de la industria para llevar a cabo proyectos de manera más fluida y efectiva.

Armonizando la creatividad y los métodos estándar

La etapa de diseño creativo florece dentro de los límites estándar. Decidir aspectos estructurales como separar superficies con reglas ayuda a mantener el equilibrio entre la creatividad y la eficiencia.

- Molde de dos platos para formas básicas.

- Molde de tres placas para cancelas difíciles

Estas decisiones, guiadas por estándares, permiten ajustar en función de las necesidades del producto manteniendo bajo control la creatividad y la eficiencia.

El uso de la estandarización no aplasta la creatividad; forma una base sólida para que florezcan nuevas ideas. De esta manera no sólo se mejoran los resultados del diseño sino que también se refina el flujo de trabajo en todos sus aspectos.

Las dimensiones estándar simplifican el diseño del molde.Verdadero

El uso de dimensiones estándar reduce la complejidad y ayuda a un diseño eficiente.

Los tamaños de puerta personalizados mejoran la eficiencia del molde.FALSO

Los tamaños de compuerta estandarizados garantizan un llenado uniforme y reducen los defectos.

Conclusión

La estandarización en el diseño de moldes de inyección mejora la eficiencia, reduce los errores y mejora la calidad del producto al adherirse a dimensiones, especificaciones y materiales unificados durante todo el proceso de fabricación.

-

Comprenda cómo las dimensiones estandarizadas simplifican la fabricación y reducen los costos. ↩

-

Descubra cómo los estándares consistentes de moldes conducen a una calidad confiable del producto. ↩

-

Explore cómo las dimensiones estándar agilizan la fabricación de moldes, mejorando la consistencia y la confiabilidad. ↩

-

Descubra cómo la estandarización estructural en moldes garantiza confiabilidad y consistencia en la producción. ↩

-

Descubra cómo un proceso de diseño estandarizado mejora la eficiencia en la fabricación de moldes. ↩

-

Comprenda cómo la selección de materiales estandarizados mejora el rendimiento y la rentabilidad del molde. ↩

-

Descubra cómo la estandarización contribuye a obtener resultados de productos confiables y uniformes. ↩

-

Explorar este vínculo proporciona información sobre por qué las propiedades específicas del acero son vitales para un diseño de molde eficaz. ↩

-

Este enlace detalla cómo la estandarización agiliza los procesos de fabricación, garantizando coherencia y eficiencia. ↩

-

Comprender la estandarización puede mejorar su conocimiento sobre prácticas eficientes en el diseño de moldes de inyección. ↩

-

Conozca los estándares esenciales que guían el diseño de moldes de inyección para mejorar la precisión y la eficiencia. ↩

-

Explore cómo las prácticas estándar mejoran la colaboración en equipo en proyectos de diseño de fabricación. ↩