Elaborar ese acabado perfecto de alto brillo en piezas moldeadas no se trata solo de estética, es una forma de arte en el diseño de productos.

Diseñe moldes para acabados de alto brillo seleccionando materiales apropiados, empleando técnicas de pulido precisos y adheridos a los estándares de la industria como SPI , asegurando tanto el atractivo estético como la funcionalidad en el moldeo por inyección.

Recuerdo mi primer proyecto apuntando a ese acabado similar a un espejo: fue un viaje. Más allá de lo básico, aprendí que sumergirme en técnicas avanzadas y comprender las implicaciones de costos puede realmente elevar el diseño de moho. Agarrar cómo las normas dan forma a nuestras estrategias no solo mejora los resultados, sino que también asegura que sobresalemos en un campo competitivo. Ya sea que sea la emoción de ver que su diseño cobra vida o la satisfacción de cumplir con los altos estándares, cada paso enriquece nuestro oficio.

Los acabados de alto brillo requieren técnicas precisas de pulido de moho.Verdadero

La precisión en el pulido de moho es esencial para lograr superficies de alto brillo.

Los estándares de la industria como SPI son irrelevantes para el diseño de moho.FALSO

Los estándares SPI guían el proceso para garantizar la calidad y la consistencia.

- 1. ¿Qué materiales son mejores para superficies de moho con alto nivel de brillo?

- 2. ¿Cómo afecta el pulido de moho a la calidad del acabado superficial?

- 3. ¿Qué papel juegan los estándares SPI y VDI en el diseño de moho?

- 4. ¿Cómo puede equilibrar el costo y la calidad en el diseño de moho personalizado?

- 5. ¿Cómo puedo mejorar las texturas de la superficie en el moldeo de inyección?

- 6. ¿Por qué el mantenimiento del moho es crucial para acabados de alto brillo consistentes?

- 7. Conclusión

¿Qué materiales son mejores para superficies de moho con alto nivel de brillo?

¿Alguna vez se preguntó por qué algunos productos brillan como estrellas? El secreto a menudo se encuentra en los materiales elegidos para superficies de moho de alto brillo.

El acero inoxidable sobresale para superficies de moho con alto nivel de brillo debido a su resistencia superior y resistencia a la corrosión, asegurando acabados suaves y duraderos.

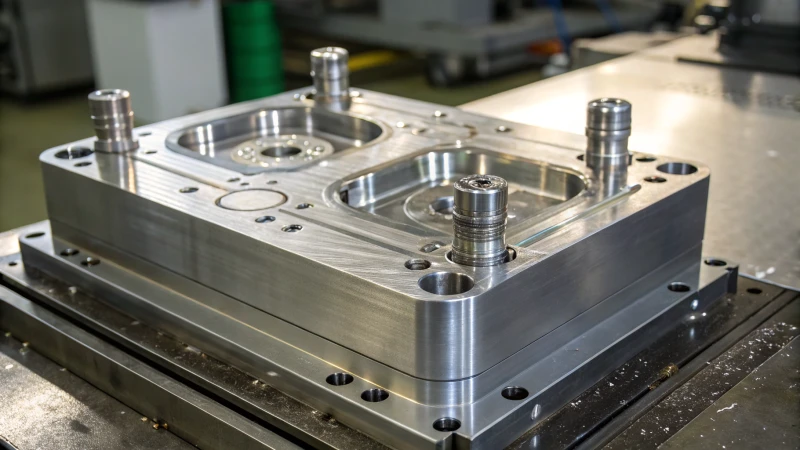

Comprender los requisitos de molde de alto brillo

Las superficies de moho de alto brillo son esenciales para productos que requieren una apariencia premium. Tales acabados son especialmente cruciales en la electrónica de consumo, las piezas automotrices y el empaque cosmético. Para lograr estos acabados, elegir el material correcto 1 es crítico.

| Material | Ventajas | Desafíos |

|---|---|---|

| Acero inoxidable | Alta pultabilidad, resistente a la corrosión | Más costoso requiere mecanizado preciso |

| Aluminio | Liviano, buena capacidad de esmalte | Más suave, propenso a rasguños |

| Aleación de níquel | Excelente resistencia a la corrosión, duradera | Caro, puede requerir herramientas de mecanizado especiales |

Acero inoxidable: la opción de referencia

Cuando se trata de acero inoxidable, no puedo evitar considerarlo como el caballo de batalla confiable en mi caja de herramientas. Claro, es un poco más caro, pero obtienes lo que pagas: la alta capacidad de pulido y la resistencia a la corrosión que dura. Lo he usado ampliamente en proyectos automotrices donde la durabilidad no es negociable. El proceso de pulido es casi como el arte; Requiere paciencia y pastas de diamantes para sacar ese impresionante acabado con forma de espejo.

- Aplicaciones: ideal para componentes automotrices y electrónicos.

- Técnicas de pulido: requiere pastas de diamantes para los mejores resultados.

Aluminio: liviano y versátil

El aluminio es como el mejor amigo que siempre está allí cuando los necesitas, de peso semipesado y versátil. Es ideal para proyectos en los que el peso es un factor crucial, como la electrónica de consumo. Sin embargo, he aprendido de la manera difícil de que su suavidad significa que debes tener mucho cuidado para evitar rasguños. El pulido a mano con abrasivos más finos hace maravillas aquí.

- Aplicaciones: Común en la electrónica de consumo donde el peso es un factor.

- Técnicas de pulido: adecuado para el pulido a mano con abrasivos más finos.

Aleaciones de níquel: la elección premium

Ah, aleaciones de níquel: la opción de lujo. Cada vez que he trabajado en proyectos que requieren algo más exótico o especializado, como en aplicaciones aeroespaciales o médicas, las aleaciones de níquel son mi opción. Ofrecen una durabilidad y resistencia excepcionales, pero tienen un precio premium y requieren maquinaria especializada para pulir debido a su dureza.

- Aplicaciones: utilizado en industrias aeroespaciales y médicas.

- Técnicas de pulido: requiere maquinaria especializada debido a la dureza.

En conclusión, seleccionar el mejor material para superficies de moho de alto brillo depende de varios factores que incluyen costo, aplicación y calidad de acabado deseada. Cada material ofrece beneficios únicos que satisfacen las necesidades específicas de la industria. Comprender esto puede afectar significativamente el éxito general del diseño de su producto y el proceso de fabricación.

El acero inoxidable es más costoso que el aluminio para moldes.Verdadero

El acero inoxidable requiere mecanizado preciso, aumentando los costos en comparación con el aluminio.

Las aleaciones de níquel no son adecuadas para acabados de alto brillo.FALSO

Las aleaciones de níquel proporcionan una excelente durabilidad y resistencia, ideal para acabados de alto brillo.

¿Cómo afecta el pulido de moho a la calidad del acabado superficial?

¿Alguna vez se preguntó cómo se logra el brillo perfecto en la carcasa de tu gadget favorito?

El pulido de moho mejora la calidad del acabado de la superficie al suavizar la rugosidad, aumentar el brillo y reducir los defectos, lo que lleva a componentes de plástico superiores.

El papel del pulido de moho en la fabricación

Reflexionando sobre mi viaje a través del laberinto del diseño y la fabricación de productos, me he dado cuenta de cuán integral es el pulido de moho. Es como el héroe no reconocido detrás de esas elegantes superficies de plástico que a menudo damos por sentado. Imagine trabajar hasta altas horas de la noche, asegurando que cada pequeña curva y borde se encuentre con estándares estéticos y funcionales. Ahí es donde interviene el pulido de moho, refinando la superficie del molde para satisfacer las altas demandas que establecemos para nuestros productos.

Técnicas y herramientas para el pulido de moho

En mi experiencia, hay una variedad de técnicas que se pueden emplear para pulir moldes, cada uno con su propio estilo. Recuerdo la primera vez que pulí manualmente un molde, usando piedras abrasivas y papeles de arena. Era como el arte esculpido, sintiendo cada contorno debajo de mis dedos. Luego están los métodos ultrasónicos: los que son como la magia, con vibraciones de alta frecuencia haciendo todo el trabajo duro. Y no olvidemos el pulido químico; Un método que se siente casi científico en cómo disuelve las imperfecciones.

| Técnica | Descripción |

|---|---|

| Pulido manual | Implica el uso de piedras abrasivas y papeles de arena para el control más fino. |

| Ultrasónico | Utiliza vibraciones de alta frecuencia para lograr acabados suaves. |

| Químico | Aplica soluciones químicas para disolver las imperfecciones de la superficie. |

Impacto en la rugosidad de la superficie y el brillo

Un proyecto en particular viene a la mente donde lograr un acabado de alto brillo fue crucial. Recuerdo haber pasado horas ajustando el molde para reducir la rugosidad de la superficie, y ver la transformación fue increíblemente gratificante. Es como ver a una piedra aburrida convertirse en una gema brillante, mejorar la reflectividad de la luz y producir que buscó un acabado brillante.

Reducción de defectos e imperfecciones

No hay nada como la satisfacción de saber que un molde bien pulido minimizará defectos como marcas de arrastre o huellas de herramientas. Estas imperfecciones realmente pueden arruinar un diseño perfecto, y garantizar que no se transfieran al producto final es clave.

Elegir el método de pulido correcto

Elegir el método correcto puede sentirse un poco como resolver un rompecabezas. Implica factores de peso como el tipo de plástico, el acabado deseado y las consideraciones de costos. Recuerdo que una vez opté por métodos ultrasónicos en un diseño complejo, fue perfecto para su precisión.

Explorar diferentes técnicas realmente mejora la calidad de los productos terminados, por lo que mantener informado sobre los avances en este campo es crucial para cualquier diseñador.

Considere explorar más en técnicas específicas y sus aplicaciones en Mejoras de diseño de moho 2 .

El pulido manual ofrece la mayor precisión.Verdadero

El pulido manual permite un control más fino con piedras abrasivas y papeles de arena.

El pulido químico aumenta la rugosidad de la superficie.FALSO

El pulido químico reduce las imperfecciones de la superficie, disminuyendo la rugosidad.

¿Qué papel SPI y VDI en el diseño de moho?

¿Alguna vez te has preguntado cómo cobran vida esas elegantes superficies de gadget o piezas texturizadas en tus dispositivos favoritos? ¡Se trata de la magia de SPI y VDI en el diseño de moho!

SPI y VDI en el diseño de moho aseguran acabados de superficie consistentes, mejoran la estética y mejoran el rendimiento al definir los niveles de textura y acabado para piezas moldeadas por inyección.

Comprender los estándares SPI y VDI

Como diseñador profundamente inmerso en el mundo de los moldes, he llegado a apreciar las complejidades de la Sociedad de la Industria de Plastices ( SPI ) 3 y los estándares Verein Deutscher Ingenieure ( VDI ) 4 Estos estándares son como la salsa secreta que le da a cada molde su acabado único. El SPI , por ejemplo, clasifica los acabados de A a D, siendo 'A' el equivalente de una portada de revista brillante y 'D' que tiene esa sensación mate y sutil. Por otro lado, VDI proporciona una escala numérica de 12 a 45, donde los números más bajos significan superficies más suaves. Son estos detalles los que marcan la diferencia en el aspecto final del producto.

Impacto en las cualidades estéticas y funcionales

Reflexionando sobre mi viaje en el diseño de moho, recuerdo la primera vez que me di cuenta de cómo estos estándares podrían transformar la estética y la funcionalidad de un producto. Imagine sostener un dispositivo terminado con alto brillo que se adhiere a SPI , simplemente se siente premium, ¿verdad? Por el contrario, el VDI puede ser perfecto para reducir las huellas digitales en una superficie, que es un salvavidas para ciertos productos.

Influencia en los costos de producción y la eficiencia

Por experiencia, puedo decirle que adherirse a estos estándares no se trata solo de la estética, sino que también se trata de equilibrar los costos. Lograr un acabado de alto brillo a menudo requiere precisión y tiempo, lo que puede acumularse en los costos de producción. Sin embargo, la comercialización mejorada podría hacer que valga la pena. Mientras tanto, optar por un acabado mate o texturizado podría ahorrar en los costos iniciales, pero podría requerir un procesamiento adicional más adelante.

| Tipo de acabado | Categoría SPI | Escala VDI | Caso de uso típico |

|---|---|---|---|

| Alto brillo | A1-A3 | 12-15 | Electrónica |

| Semi-brillo | B1-B3 | 16-20 | Automotor |

| mate | C1-C3 | 21-30 | Artículos para el hogar |

| texturizado | D1-D3 | 31-45 | Piezas industriales |

Comprender estos matices ha sido crucial para mí y otros diseñadores de moho 5 como Jacky para tomar decisiones informadas. Se trata de elegir los materiales y procesos adecuados para lograr el atractivo visual y la costumbre.

Las mejores prácticas para implementar estándares

En mi carrera, he aprendido que la colaboración en etapa inicial entre diseñadores y fabricantes es clave al implementar estos estándares. Es un baile de alineaciones de intenciones de diseño con capacidades de producción. Además, mantenerse actualizado con revisiones periódicas de estos estándares nos ayuda a mantener el cumplimiento y aprovechar los últimos avances en la tecnología de acabado de superficie 6 . Cada proyecto es una oportunidad para refinar nuestro oficio y garantizar que entreguemos productos de primer nivel.

Los estándares SPI clasifican los acabados de A a D.Verdadero

SPI clasifica los acabados superficiales, con un brillo tan alto y D como mate.

La escala VDI varía de 12 a 45 para la textura de la superficie.Verdadero

VDI utiliza una escala numérica, 12 es más suave y 45 más rugosa.

¿Cómo puede equilibrar el costo y la calidad en el diseño de moho personalizado?

Imagine elaborar el molde personalizado perfecto mientras hace malabares con las limitaciones presupuestarias y las expectativas de calidad, ¡es como caminar por la cuerda floja!

Costo de equilibrio y calidad en el diseño de moho personalizado seleccionando materiales apropiados, asegurando un diseño preciso, utilizando métodos de producción eficientes y colaborando con diseñadores e ingenieros experimentados.

Comprender los conceptos básicos

El diseño de moho personalizado puede parecer un baile entre arte e ingeniería, y a menudo parece que los costos pueden acumularse más rápido de lo que se puede decir "prototipo". Aprendí que centrarse en elementos centrales como la selección de materiales 7 , la precisión del diseño y la eficiencia de producción es crucial. Cada uno juega un papel fundamental en la configuración no solo del costo, sino también en el calibre del producto final.

Selección de materiales

Una vez enfrenté un dilema mientras trabajaba en un componente de plástico para un nuevo dispositivo tecnológico. El impulso inicial era cortar esquinas con materiales más baratos, pero la experiencia me enseñó que los materiales de calidad, aunque más importantes, a menudo ahorran en reparaciones y reemplazos en el futuro. Cuando evalúo los materiales, considero propiedades como la resistencia y la estabilidad térmica para garantizar que se ajusten perfectamente a mis necesidades de diseño.

| Tipo de material | Costo | Durabilidad | Flexibilidad |

|---|---|---|---|

| Acero | Alto | Alto | Bajo |

| Aluminio | Medio | Medio | Alto |

| Plástico | Bajo | Bajo | Alto |

Precisión en el diseño

La precisión es como mi arma secreta contra costos inesperados. Durante un proyecto el año pasado, invertir tiempo en diseños CAD precisos utilizando herramientas CAD avanzadas 8 nos ahorró de costosos errores de fabricación. Al visualizar y probar cada detalle antes de la producción, minimicé los riesgos y mantuve todo funcionando sin problemas.

Técnicas de producción eficientes

Las técnicas de fabricación Lean se han convertido en mi opción para optimizar la producción. La aplicación de métodos como Just-in-Time (JIT) me ayuda a reducir el desperdicio solo produciendo lo que se necesita cuando se necesita, un verdadero cambio de juego tanto para costo como para calidad.

Colaboración con expertos

Con los años, descubrí que el equipo con diseñadores e ingenieros experimentados es invaluable. Sus ideas sobre innovadoras tecnologías de moho 9 a menudo me han llevado a descubrir formas inteligentes de ahorrar dinero sin escatimar en la calidad.

Analizar el costo frente a las compensaciones de calidad

En el mundo de los moldes personalizados, la comprensión de las compensaciones entre el costo y la calidad es vital. Es tentador reducir los costos al optar por materiales o procesos más baratos, pero he visto cómo esto puede conducir a tasas de falla más altas. Pesando cuidadosamente estos factores me ayuda a desarrollar estrategias que mantengan bajos los costos mientras mantienen altos estándares.

| Factor | Impacto en los costos | Impacto de calidad |

|---|---|---|

| Elección de materiales | Medio | Alto |

| Precisión de diseño | Alto | Alto |

| Método de producción | Bajo | Medio |

A través de una evaluación exhaustiva y quizás un buen análisis de costo-beneficio 10 , me esfuerzo por identificar dónde invertir en calidad produce los rendimientos más sustanciales. Equilibrar estos aspectos no se trata solo de números, se trata de crear algo que pueda respaldar con orgullo.

El uso de acero en moldes reduce los costos a largo plazo.Verdadero

La durabilidad del acero minimiza los defectos y reemplazos, reduciendo los costos a largo plazo.

Los materiales más baratos siempre conducen a una mayor calidad.FALSO

Los materiales más baratos a menudo comprometen la durabilidad, aumentando las tasas de falla y la disminución de la calidad.

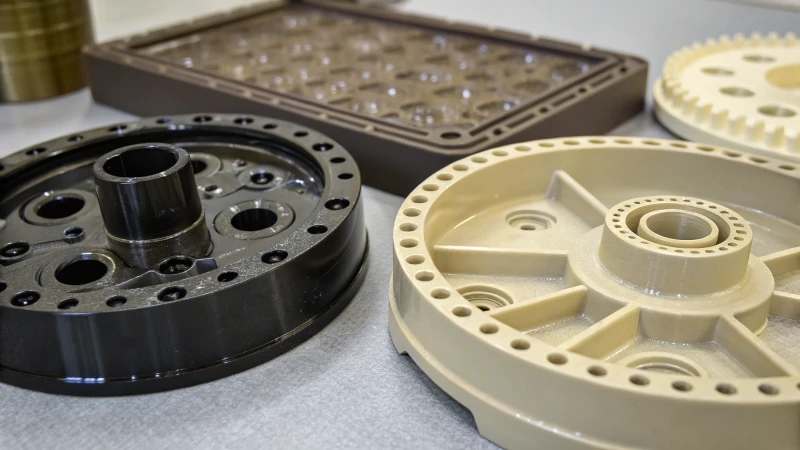

¿Cómo puedo mejorar las texturas de la superficie en el moldeo de inyección?

¡Hola! Vamos a sumergirnos en el fascinante mundo de moldeo por inyección y descubrir cómo hacer que esas texturas superficiales realmente estén.

Mejore las texturas de la superficie de moldeo por inyección a través del pulido, el grabado químico y la arena para mejorar la apariencia, la sensación y la funcionalidad, cumpliendo con variados requisitos de diseño.

Pulido: lograr superficies suaves

El pulido es como darle a su molde un día de spa. Es una de las técnicas de referencia para suavizar las imperfecciones y lograr ese elegante y brillante acabado que todos amamos. Recuerdo la primera vez que vi un producto recién pulido: wow, fue como mirar un espejo. El proceso implica técnicas mecánicas como pulir o perfeccionar, lo que hace maravillas para refinar la superficie del material.

| Técnica | Beneficios | Aplicaciones |

|---|---|---|

| Mecánico | Reduce la fricción, mejora la estética | Automotriz y bienes de consumo |

En particular, el pulido es invaluable para reducir la fricción 11 entre las partes móviles. Asegura que todo se deslice suavemente, al igual que cuando acabas de depender de tus esquís antes de golpear las pistas.

Grabado químico: creación de patrones únicos

El grabado químico es donde la creatividad se encuentra con la química. Usando ácidos u otros productos químicos, esta técnica graba patrones intrincados en la superficie del molde. Una vez tuve un proyecto en el que usamos el grabado químico para replicar las delicadas venas de una hoja, era una obra maestra.

- Ventajas:

- Precisión en detalle

- Reproducibilidad de patrones complejos

Este método es perfecto para los diseños personalizados 12 , especialmente en industrias como la electrónica donde la marca y la estética son clave. Imagine poder recrear constantemente el logotipo de un cliente con precisión, esa es la magia del grabado químico.

Sandblasting: opción de textura versátil

Sandblasting se siente como soltarse en un sitio de construcción, excepto con el propósito. Utiliza partículas de alta velocidad para abarcar la superficie del molde, creando un acabado mate que puede ser tan sutil o tan pronunciado como sea necesario. Una vez, trabajé en un proyecto que necesitaba una textura de agarre difícil para las herramientas, y Sandblasting solo hizo el truco.

- Características clave:

- Rápido y eficiente

- Intensidad de textura ajustable

Con las técnicas de arena 13 , los fabricantes pueden adaptar las texturas para satisfacer los deseos estéticos y las necesidades funcionales, como mejorar el agarre de los equipos. Se trata de encontrar el equilibrio adecuado para hacer que los productos se vean y funcionen mejor.

Estas técnicas muestran cómo bucear en diferentes métodos puede transformar las cualidades superficiales de los productos moldeados por inyección. Cada uno ofrece beneficios únicos y se puede personalizar para adaptarse a sus objetivos específicos de diseño y producción. Ya sea que apunte a la elegancia o la funcionalidad resistente, hay una técnica aquí para usted.

El pulido reduce la fricción en las partes móviles.Verdadero

El pulido suaviza las superficies, minimizando la fricción entre los componentes.

El grabado químico no es adecuado para diseños intrincados.FALSO

El grabado químico sobresale en la creación de patrones precisos y complejos.

¿Por qué el mantenimiento del moho es crucial para acabados de alto brillo consistentes?

¿Alguna vez se preguntó por qué sus acabados de alto brillo a veces se pierden la marca? Permítanme compartir un secreto: todo está en el mantenimiento del moho.

El mantenimiento del moho es vital para acabados de alto brillo consistentes, asegurando superficies suaves y sin contaminantes y evitando defectos. La limpieza e inspecciones regulares son clave para mantener la calidad estética.

Comprender los conceptos básicos del mantenimiento de moho

En mi mundo como diseñador de productos, el mantenimiento del moho no es solo una tarea, es una forma de arte. Al igual que ajustar una guitarra antes de una gran actuación, asegurar que cada moho esté en estado máximo es vital para golpear esas altas notas de calidad. Cada vez que uso un molde, lo trato como un instrumento apreciado que requiere un cuidado constante para funcionar en su mejor momento.

Aspectos clave del mantenimiento del moho

- Limpieza : imagine cocinar su comida favorita sin limpiar sus ollas y sartenes. La limpieza regular de moldes es similar: elimina los residuos y contaminantes que pueden opilar el brillo del producto final. Recuerdo un momento en que una pequeña supervisión en la limpieza condujo a horas de retrabajo, ¡lección aprendida!

- Inspección : a menudo comparo esto con verificar los niveles de aceite de mi automóvil. Las inspecciones regulares me ayudan a atrapar problemas antes de que se conviertan en problemas. Usando técnicas como las pruebas no destructivas 14 , he ahorrado innumerables horas de tiempo de inactividad al detectar signos tempranos de desgaste o daño.

- Lubricación : al igual que no correrías un maratón en zapatos chirriantes, la lubricación adecuada asegura que todo funcione suavemente, reduciendo el desgaste.

El impacto en los acabados de alto brillo

Para capturar ese brillo llamativo, cada centímetro del molde debe ser perfecto. Incluso las imperfecciones más pequeñas pueden arruinar el acabado, por lo que confío en gran medida en las mediciones de rugosidad de la superficie 15 . Es como tener una lupa que asegura que cada detalle sea perfecto.

| Actividad de mantenimiento | Frecuencia | Objetivo |

|---|---|---|

| Limpieza | A diario | Elimina contaminantes |

| Inspección | Semanalmente | Detecta signos tempranos de desgaste |

| Lubricación | Quincenal | Previene la fricción de los componentes |

Seguir estas prácticas religiosamente me ayuda a producir acabados de alta calidad cada vez. No se trata solo de la estética; Se trata de garantizar la funcionalidad y la confiabilidad también.

Ejemplos y estudios de casos del mundo real

Una vez leí sobre una compañía de electrónica que enfrentó grandes contratiempos debido a acabados inconsistentes. Al renovar sus rutinas de mantenimiento de moho, no solo redujeron las tasas de defectos, sino que también vieron una mejora notable en la satisfacción del cliente 16 . Este ejemplo me resonó profundamente: sabía que adoptar estas estrategias también podría conducir a mejoras significativas en mis proyectos.

La limpieza regular de moho previene los defectos de la superficie.Verdadero

La limpieza elimina los residuos que pueden opacarse y causar defectos.

Se necesita lubricación de moho diariamente para evitar el desgaste.FALSO

La lubricación generalmente se realiza quincenalmente, no diariamente, para reducir la fricción.

Conclusión

El diseño de moldes para acabados de alto brillo implica seleccionar materiales apropiados, técnicas de pulido precisas y adherirse a los estándares de la industria para lograr la excelencia estética y funcional en productos moldeados.

-

Este enlace proporciona una guía completa sobre la selección de materiales que logren acabados brillantes de alta calidad. ↩

-

Explore cómo las técnicas de pulido avanzado pueden mejorar el diseño de moho y la calidad final del producto. ↩

-

Aprenda sobre la categorización y los detalles de los estándares SPI para lograr los acabados de moho deseados. ↩

-

Explore la escala de VDI para acabados superficiales para comprender su aplicación en el diseño de moho. ↩

-

Descubra estrategias empleadas por los diseñadores para aplicar los estándares SPI y VDI de manera efectiva en sus proyectos. ↩

-

Manténgase actualizado con nuevas técnicas y tecnologías en el acabado de superficie para un mejor cumplimiento de los estándares. ↩

-

Descubra los materiales superiores para los diseños de moho personalizados para garantizar la alta calidad y la rentabilidad. ↩

-

Explore herramientas CAD avanzadas que mejoran la precisión en el diseño de moho, minimizando los errores costosos. ↩

-

Aprenda sobre tecnologías innovadoras de moho que ofrecen ahorros de costos sin sacrificar la calidad. ↩

-

Comprenda cómo realizar un análisis de costo-beneficio para optimizar la inversión en calidad. ↩

-

Explore cómo el pulido mejora las piezas moldeadas por inyección al reducir la fricción y mejorar la calidad de la superficie. ↩

-

Aprenda sobre la precisión y la reproducibilidad ofrecida por el grabado químico para lograr diseños detallados. ↩

-

Descubra cómo la arena crea texturas variadas, mejorando los atributos de productos estéticos y funcionales. ↩

-

Las pruebas no destructivas ayudan a identificar problemas de moho sin causar daños, asegurando que los mohos permanezcan en condiciones de los primeros acabados de alto brillo. ↩

-

Las mediciones de rugosidad de la superficie aseguran que los moldes tengan la textura ideal para lograr acabados consistentes de alto brillo. ↩

-

El mantenimiento efectivo del moho conduce a productos de mayor calidad, afectando directamente la satisfacción del cliente y la confianza en la marca. ↩