¿Alguna vez te has preguntado qué hace que esas piezas de plástico cotidianas cobren vida con tanta fluidez? El secreto reside en el arte del diseño de moldes de inyección.

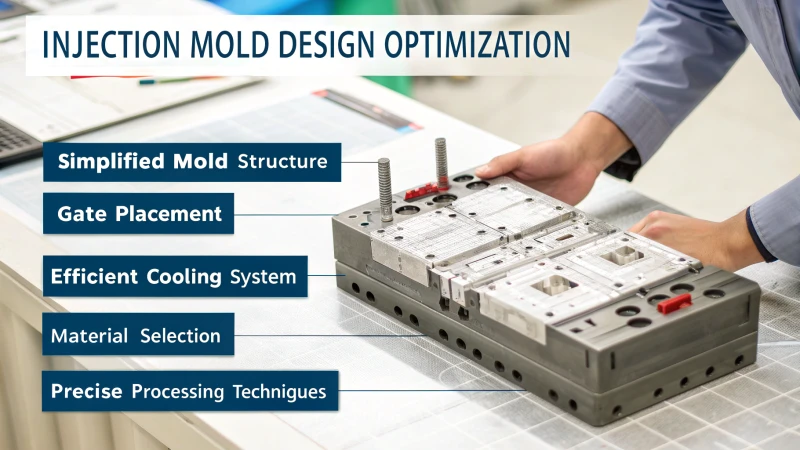

clave de DFM para optimizar el diseño del molde de inyección incluyen la simplificación de la estructura, la ubicación estratégica de las compuertas, el enfriamiento efectivo, la selección de materiales apropiados y el procesamiento preciso para mejorar la eficiencia y reducir los defectos.

Cuando empecé a adentrarme en el mundo del moldeo por inyección, estos principios parecían un rompecabezas complejo. Pero a medida que los iba integrando, me di cuenta de la importancia crucial de cada uno. Permítanme explicarles cada uno para que tengan una idea más clara. Al centrarme en simplificar las estructuras de los moldes y colocar estratégicamente las entradas, aprendí a lograr una producción no solo eficiente, sino también más fluida. Se trata de encontrar el equilibrio perfecto entre el diseño y la funcionalidad sin comprometer la calidad. Con el tiempo, estas prácticas se han convertido en mis estrategias predilectas, mejorando significativamente mis resultados de diseño.

La simplificación de la estructura del molde mejora la eficiencia de la producción.Verdadero

Una estructura de molde más simple reduce la complejidad y mejora la eficiencia.

La colocación incorrecta de la puerta provoca una reducción de los índices de defectos.FALSO

La colocación incorrecta de la puerta aumenta las tasas de defectos, no las reduce.

- 1. ¿Cómo afecta el diseño de la estructura del molde a la eficiencia?

- 2. ¿Cómo afecta el diseño del sistema de compuertas a la calidad del producto?

- 3. ¿Por qué el diseño del sistema de enfriamiento es crucial para el rendimiento del molde?

- 4. ¿Cómo elijo los materiales adecuados para los moldes de inyección?

- 5. ¿Cómo puedo garantizar la precisión en el procesamiento?

- 6. Conclusión

¿Cómo afecta el diseño de la estructura del molde a la eficiencia?

¿Recuerdas la última vez que tuviste un molde que no cooperaba? Todo se reduce al diseño.

El diseño eficiente de la estructura del molde mejora la fabricación al optimizar las superficies de separación, los movimientos del deslizador, los sistemas de expulsión y las posiciones de las compuertas, agilizando la producción, reduciendo los costos y mejorando la calidad del producto.

Diseño de superficie de separación

Reflexionando sobre mis propias experiencias, he aprendido que la superficie de separación es como preparar el escenario para una obra de teatro: tiene que estar perfectamente alineada. Una superficie de separación bien alineada no solo simplifica el molde, sino que también reduce esos molestos costos de fabricación . He visto de primera mano cómo colocarla en el contorno máximo puede facilitar el ensamblaje de las formas del núcleo y la cavidad. Es como armar un rompecabezas con menos piezas.

Diseño deslizante y parte superior inclinada

Los deslizadores y las tapas inclinadas son los héroes anónimos al trabajar con socavones o agujeros laterales. Recuerdo haber trabajado en un proyecto con agujeros laterales profundos y darme cuenta de que un deslizador con el recorrido justo era mi salvación para un desmoldeo suave. Es crucial garantizar la fiabilidad del movimiento; imagínalo como necesitar un compañero de baile que no se salte ni un paso. Un mecanismo de guía robusto, como bloques resistentes al desgaste, garantiza que todo se mueva en armonía.

Una tabla podría ilustrarlo:

| Característica | Objetivo | Mejores prácticas |

|---|---|---|

| Control deslizante | Socavados | Carrera suficiente |

| Parte superior inclinada | socavados oblicuos | Coincidencia de ángulos precisa |

Diseño del sistema de eyección

Una distribución uniforme de la expulsión es clave. He aprendido por experiencia que alinear los mecanismos de expulsión con las características estructurales del producto puede prevenir daños. Por ejemplo, las piezas planas se benefician de los expulsores de borde, mientras que las que tienen nervaduras de refuerzo necesitan puntos adicionales cerca de paredes más gruesas. Elegir el método de expulsión adecuado es como elegir la herramienta adecuada para el trabajo: marca la diferencia.

Diseño de sistemas de compuertas

Seleccionar la posición de las compuertas es similar a encontrar el lugar perfecto para una nueva planta en el jardín: se trata de asegurar un crecimiento equilibrado. Una ubicación adecuada afecta la uniformidad del llenado por fusión, lo que a su vez influye en la calidad del producto. El uso de herramientas como el análisis de flujo de moldes puede ayudarle a determinar las dimensiones óptimas de las compuertas, reduciendo defectos como marcas de contracción o llenado insuficiente.

Diseño del sistema de refrigeración

Un enfriamiento uniforme es crucial para evitar deformaciones o desviaciones dimensionales. La disposición del canal de enfriamiento debe garantizar un contacto uniforme en todas las secciones del molde. He experimentado con diferentes disposiciones (circulares o en espiral para moldes complejos) y las he comprobado para mejorar la eficiencia de la transferencia de calor.

Para obtener más información sobre las estrategias de enfriamiento, considere explorar técnicas de enfriamiento avanzadas 2 .

Control de precisión en la selección y procesamiento de materiales de moldes

Elegir el material adecuado puede ser como elegir el coche ideal para un largo viaje por carretera: la durabilidad y el rendimiento son innegociables. Para moldes de alta producción, materiales como el acero P20 garantizan una larga vida útil. La precisión del procesamiento es igualmente vital; las exigencias de alta precisión, como las de las lentes ópticas, requieren una precisión micrométrica. Equipos avanzados como los centros de mecanizado CNC mantienen esta precisión mediante una programación y un control precisos.

Explorar más sobre la elección de materiales para moldes 3 que se ajusten a las necesidades de su producto puede ser enriquecedor. Es fascinante cómo cada elemento del diseño de moldes contribuye a la eficiencia. Con cada proyecto, me intrigan más las complejidades involucradas y el notable impacto que tienen en el éxito de la fabricación.

Una superficie de separación bien ubicada reduce los costos de fabricación.Verdadero

La posición de la superficie de separación simplifica eficazmente el diseño del molde, reduciendo los costos.

Los canales de enfriamiento siempre deben utilizar agua para lograr una alta eficiencia.FALSO

Se utiliza agua para lograr una alta conductividad, pero el aceite es mejor para un control preciso.

¿Cómo afecta el diseño del sistema de compuertas a la calidad del producto?

¿Alguna vez se preguntó cómo un pequeño ajuste puede mejorar drásticamente la calidad de los productos moldeados por inyección?

El diseño del sistema de compuertas afecta de manera crucial la calidad del producto moldeado por inyección al garantizar un flujo de plástico fundido uniforme, reducir los defectos y mejorar la apariencia, logrando así una calidad superior.

Comprensión del diseño de sistemas de compuertas

Recuerdo la primera vez que me di cuenta de lo crucial que era el diseño de un sistema de puertas. Estaba trabajando en el proyecto de un nuevo y elegante dispositivo tecnológico y, a pesar de nuestros mejores esfuerzos, la estética no era del todo la adecuada. ¿El problema? El diseño de nuestro sistema de puertas.

Al ajustar cuidadosamente la forma en que el plástico fundido entraba en la cavidad del molde, logramos transformar la uniformidad e integridad del producto final. Fue un cambio radical, no solo en cuanto a la estética, sino también en la fiabilidad del dispositivo.

Importancia de la selección de la posición de la puerta

En aquel entonces, decidir la posición de las compuertas era como resolver un rompecabezas. Se trata de asegurar que la masa fundida se llene uniformemente, evitando líneas de soldadura y atrapamiento de aire. Descubrí que colocar las compuertas en el eje de simetría funcionaba de maravilla para productos simétricos, mientras que las compuertas multipunto eran una solución para artículos más grandes.

| Tipo de producto | Posición de puerta recomendada |

|---|---|

| Piezas simétricas | Eje de simetría |

| Productos largos | Multipunto para reducir la trayectoria del flujo |

Impacto en la apariencia y funcionalidad del producto

La apariencia lo es todo en la electrónica de consumo. Aprendí que colocar estratégicamente las puertas en superficies ocultas o fáciles de pulir ayudaba a mantener ese aspecto refinado que todos buscamos. En el caso de artículos decorativos o transparentes, las puertas latentes o de precisión minimizaban esas molestas marcas.

Cómo elegir el tipo y tamaño de puerta adecuados

Elegir el tipo de compuerta correcto siempre se asemeja a elegir la herramienta perfecta para el trabajo. Para piezas pequeñas, las compuertas laterales proporcionaban un flujo de fusión estable, pero cuando la estética era clave, las compuertas de precisión permitían una entrada rápida sin comprometer la estética. Una lección que aprendí desde el principio fue que el tamaño de la compuerta es crucial: si es demasiado grande, se produce contracción; si es demasiado pequeña, se enfrentan problemas de llenado.

Usar el software de análisis de flujo de moldes 4 fue una revelación. Eliminó las conjeturas al determinar las dimensiones según la fluidez del material y el tamaño de la pieza.

Aplicación en el mundo real del diseño de sistemas de compuertas

En un proyecto memorable de piezas moldeadas por inyección 5 , la implementación de un diseño estratégico de compuerta mejoró significativamente la calidad del producto. La alineación con las necesidades estéticas y funcionales garantizó que nuestros productos finales no solo cumplieran con los estándares, sino que establecieran nuevos.

Tomemos los componentes electrónicos de alta calidad 6 . La colocación y el dimensionamiento precisos de las puertas nos ayudaron a evitar defectos que podrían haber comprometido el rendimiento en la electrónica de consumo. Gracias a un diseño minucioso, no solo cumplimos con las expectativas del cliente, sino que las superamos sin aumentar los costos de producción. El uso de centros de mecanizado CNC 7 perfeccionó aún más este proceso, ofreciendo precisión y control sin precedentes.

El diseño del sistema de compuertas afecta la calidad del producto en el moldeo por inyección.Verdadero

El diseño de la compuerta determina el flujo de la masa fundida, lo que afecta la uniformidad y la integridad.

El tamaño inadecuado de la puerta no tiene ningún impacto en los defectos del producto.FALSO

Un dimensionamiento incorrecto puede provocar encogimiento, defectos de rebaba o problemas de relleno.

¿Por qué el diseño del sistema de enfriamiento es crucial para el rendimiento del molde?

¿Alguna vez te has preguntado por qué el rendimiento del molde puede determinar el éxito o el fracaso de un producto? ¡El problema radica en el diseño de refrigeración!

Un sistema de enfriamiento bien diseñado es vital para el rendimiento del molde, ya que garantiza una distribución uniforme del calor, reduce la deformación, acorta los tiempos de ciclo, mejora la calidad de la pieza, aumenta la eficiencia y extiende la vida útil del molde.

El papel del enfriamiento uniforme

Recuerdo cuando me sumergí en el mundo de la fabricación de moldes y me di cuenta de que un enfriamiento uniforme era como encontrar el equilibrio perfecto en repostería: demasiado calor por aquí, poco por allá, y el resultado es un pastel desnivelado. En la fabricación de moldes, una distribución estratégica de los canales de agua de enfriamiento 8 es la clave para una distribución uniforme de la temperatura en toda la cavidad del molde. Esta consistencia evita problemas molestos como la deformación, crucial para mantener la precisión y la exactitud dimensional que todos buscamos. Para moldes complejos, usar diseños en espiral o multicapa puede lograr un enfriamiento uniforme.

| Tipo de molde | Método de enfriamiento |

|---|---|

| Simple | Línea recta |

| Complejo | Espiral |

| Grande | Multicapa |

Impacto en los tiempos de ciclo

¿A quién no le gusta hacer las cosas más rápido? Los sistemas de refrigeración eficientes son como el turbo para acelerar la producción. Al ajustar con precisión el caudal, la temperatura y la presión del refrigerante, he visto cómo los fabricantes pueden reducir significativamente los tiempos de ciclo. Es como la diferencia entre cocinar un guiso a fuego lento y usar una olla a presión: ciclos más rápidos significan producir más piezas en menos tiempo, lo que aumenta la productividad y reduce los costos. Ajustar estos parámetros no solo acelera la refrigeración, sino que también logra el equilibrio perfecto entre eficiencia y calidad.

Importancia de la selección del medio de enfriamiento

Elegir el medio de enfriamiento fue como elegir el vino perfecto para acompañar una comida. El agua suele ser la opción preferida por su alta conductividad térmica y su precio asequible. Pero aprendí a las malas que algunos mohos son quisquillosos; necesitan aceite o refrigerantes especiales para controlar la temperatura con precisión o evitar problemas de oxidación.

Los factores a tener en cuenta al seleccionar un medio de enfriamiento incluyen:

- Conductividad térmica

- Costo

- Resistencia a la corrosión

Integración con la estructura del molde

La armonía entre el sistema de refrigeración y la estructura del molde es fundamental. He visto diseños en los que los canales de refrigeración interfieren con componentes como sistemas de expulsión o deslizadores, lo que causa más problemas que soluciones. Una integración adecuada garantiza que los canales de refrigeración mejoren la funcionalidad o el mantenimiento, en lugar de obstaculizarlos.

La colocación estratégica de canales de enfriamiento cerca de puntos críticos, como nervaduras o secciones de paredes gruesas, puede aumentar drásticamente la eficiencia de la transferencia de calor.

Parámetros de Monitoreo y Control

controlar el flujo, la temperatura y la presión del refrigerante 10. Un flujo excesivo puede provocar marcas de frío en el material (como quemaduras por congelación en las sobras), mientras que un flujo insuficiente podría no enfriar lo suficiente.

Mantener parámetros óptimos garantiza una calidad constante de las piezas y prolonga la vida útil del molde. Los sistemas de monitorización en tiempo real pueden proporcionar información valiosa para garantizar el correcto funcionamiento del proceso.

Estos elementos no son simplemente elementos secundarios: son fundamentales para lograr un rendimiento de primer nivel en la fabricación de moldes.

El enfriamiento uniforme evita la deformación del molde.Verdadero

La distribución uniforme de la temperatura en toda la cavidad del molde evita la deformación.

El agua es siempre el mejor medio de enfriamiento para los mohos.FALSO

Si bien es común, el agua no es ideal para los mohos que necesitan un control preciso o resistencia al óxido.

¿Cómo elijo los materiales adecuados para los moldes de inyección?

Elegir materiales para moldes de inyección es como elegir los ingredientes adecuados para una receta que se ha transmitido de generación en generación. Se trata de equilibrio, tradición y una pizca de creatividad.

Seleccione los materiales para moldes de inyección considerando la durabilidad, la maquinabilidad y el costo. Los aceros de alta calidad, como el P20 y el H13, ofrecen un rendimiento robusto, mientras que las aleaciones de aluminio son rentables para producciones más pequeñas.

Comprensión de las propiedades del material del molde

Cuando empecé a trabajar con moldes de inyección, me di cuenta de que elegir el material adecuado es como encontrar el par de zapatos perfecto: debe quedar perfecto para mayor comodidad y durabilidad. Esto es lo que aprendí:

-

Durabilidad : Si produce grandes volúmenes, materiales como el acero P20 o H13 son la mejor opción. Son resistentes y ofrecen gran dureza y resistencia.

-

Maquinabilidad : El tiempo es oro, y algunos materiales son más fáciles de mecanizar que otros. Por ejemplo, cuando trabajé en un proyecto de lote pequeño, las aleaciones de aluminio me ahorraron tiempo y dinero.

-

Tratamiento térmico : es como marinar la carne antes de cocinarla: el tratamiento térmico adecuado mejora las propiedades del material, garantizando que el molde mantenga su forma a lo largo del tiempo.

Evaluación de la relación coste-eficacia

Elaborar un presupuesto siempre es complicado. Aquí tienes un resumen de lo que aportan los diferentes materiales:

| Material | Caso de uso | Nivel de costo |

|---|---|---|

| Acero P20 | Moldes precisos de gran volumen | Alto |

| Acero H13 | Aplicaciones de moldeo de alta presión | Alto |

| Aluminio | Prototipos, producción de bajo volumen | Moderado |

| Aleación de zinc | Aplicaciones no críticas y de bajo costo | Bajo |

Equilibrar los costos iniciales con los beneficios a largo plazo es clave. En mi experiencia, invertir en materiales de calidad suele ser rentable, ya que reduce el mantenimiento y prolonga la vida útil del molde.

Impacto del diseño de la estructura del molde

Diseñar un molde es un arte. En una ocasión, tuve dificultades con un molde complejo hasta que aprendí a simplificar el diseño de la superficie de separación. Colocarlo en el contorno máximo no solo redujo la complejidad, sino que también facilitó el procesamiento y el ensamblaje.

- Consideraciones para el desmoldeo : La colocación estratégica de las superficies de separación minimiza las marcas visibles. En productos con orificios laterales, el uso de deslizadores garantiza un desmoldeo suave.

Para obtener más información sobre cómo simplificar la estructura del molde 11 , considere consultar recursos que analicen el diseño de la superficie de separación y su influencia en la eficiencia de la producción.

Diseño del sistema de refrigeración y su influencia

El sistema de refrigeración es como el aire acondicionado de tu coche: esencial para mantener una temperatura uniforme. Una distribución uniforme de los canales de refrigeración evita defectos como la deformación.

- Elección del medio de enfriamiento : si bien el agua es común debido a su eficiencia, a veces casos específicos pueden requerir alternativas como aceite o aire.

Seleccionar el material adecuado no solo influye en los costos iniciales, sino que también afecta la eficiencia y durabilidad general del proceso de producción. Es un proceso de prueba y error, que he aprendido a apreciar con los años.

El acero P20 es adecuado para moldes de gran volumen.Verdadero

El acero P20 ofrece alta dureza y resistencia, ideal para uso repetido.

El aluminio es el material de molde más caro.FALSO

El aluminio tiene un coste moderado y es adecuado para producciones de bajo volumen.

¿Cómo puedo garantizar la precisión en el procesamiento?

La precisión en el procesamiento no es solo un desafío técnico: es un arte que requiere paciencia y habilidad. Cada detalle importa, desde el diseño hasta la refrigeración, lo que convierte cada paso en una pieza vital del rompecabezas.

Garantice la precisión del procesamiento centrándose en el diseño estratégico de moldes, la refrigeración óptima y el mecanizado avanzado. Las prácticas clave incluyen la selección adecuada de materiales, el diseño eficiente de sistemas de compuertas y el uso de tecnologías de vanguardia.

Cuando me adentré en el mundo del diseño de moldes, aprendí rápidamente que la precisión era más que una simple palabra de moda. Era la diferencia entre un producto que cumplía las expectativas y uno que las superaba. Empecemos por el diseño de la estructura del molde.

Diseño de la estructura del molde

Diseño de la superficie de separación: En una ocasión, estaba trabajando en un molde para una pieza de electrónica de consumo y me di cuenta de la importancia de la posición de la superficie de separación. Al simplificar la estructura, facilité considerablemente el ensamblaje y el procesamiento. Evitar superficies complejas como líneas torcidas puede ser un desafío, pero vale la pena para reducir costos y facilitar el ensamblaje. Considere la apariencia del producto y el desmoldeo 12 colocando las superficies de separación donde minimicen la estética.

Diseño de deslizador y parte superior inclinada: Imagina intentar sacar un pastel de un molde sin engrasarlo: los deslizadores en el diseño del molde son como esa capa esencial de mantequilla. Para esos cortes o agujeros laterales difíciles, las guías fiables garantizan un movimiento suave, lo que significa menos dolores de cabeza durante el desmoldado.

Diseño del sistema de eyección

Distribución uniforme de la expulsión: Recuerdo la primera vez que calculé mal los puntos de expulsión, lo que provocó daños en el producto debido a una fuerza desigual. Colocar los eyectores estratégicamente cerca de las zonas más gruesas ayudó a mitigar estos riesgos y mejoró la calidad general del producto.

Métodos de expulsión adecuados: Elegir el método de expulsión correcto es como elegir la herramienta adecuada para cada trabajo. Para piezas con alta calidad superficial, las placas de empuje suelen ser una excelente opción.

Diseño de sistemas de compuertas

| Posición de la puerta | Mejores prácticas |

|---|---|

| Relleno de fusión uniforme | Coloque las compuertas para permitir un llenado uniforme de la cavidad y evitar defectos como marcas de soldadura. |

| Consideración de la apariencia | Evite colocar puertas en áreas funcionales o estéticas clave, optando por puertas latentes si es necesario. |

Seleccionar el tipo de compuerta adecuado es crucial. Se trata de equilibrar la apariencia con la funcionalidad: las compuertas laterales son ideales para piezas de tamaño mediano, mientras que las compuertas de precisión 13 se adaptan perfectamente a las necesidades de apariencia de alta calidad.

Diseño del sistema de refrigeración

Disposición de los canales de agua de refrigeración: Uno de mis mentores me dijo una vez que la refrigeración es la mitad del camino en el diseño de moldes. Es cierto: garantizar una refrigeración uniforme previene la deformación. Para formas complejas, una disposición de canales en espiral o multicapa permite mantener la consistencia en todas las superficies.

Control del medio de enfriamiento y de los parámetros: El agua suele ser mi opción preferida para enfriar debido a sus propiedades térmicas. Controlar el caudal es clave para evitar defectos como las marcas de material frío causadas por un enfriamiento excesivo.

Control de precisión en la selección y procesamiento de materiales de moldes

Selección de materiales: Elegir el material adecuado puede ser decisivo para el éxito o el fracaso de un proyecto. Para moldes de alta producción, los materiales duraderos como el acero P20 son invaluables. Sin embargo, siempre considere la maquinabilidad para mantener la eficiencia de los ciclos de fabricación.

Control de Precisión de Procesamiento: Tecnologías avanzadas como el mecanizado CNC garantizan una alta precisión de procesamiento, crucial para formas complejas. Estas tecnologías me permiten cumplir con tolerancias estrictas de forma constante.

Las superficies de separación deben evitar líneas torcidas.Verdadero

Las líneas torcidas aumentan la dificultad de procesamiento, complicando el diseño del molde.

El agua rara vez se utiliza como medio de refrigeración en los moldes.FALSO

El agua se utiliza comúnmente debido a su excelente conductividad térmica.

Conclusión

clave de DFM para optimizar el diseño de moldes de inyección incluyen la simplificación de estructuras, la ubicación estratégica de las compuertas, sistemas de enfriamiento efectivos, la selección de materiales y el procesamiento preciso para mejorar la eficiencia y reducir los defectos.

-

Comprender el diseño de la superficie de separación puede reducir significativamente los costos de fabricación al simplificar la estructura del molde. ↩

-

El aprendizaje de técnicas de enfriamiento avanzadas ayuda a optimizar el rendimiento del molde al garantizar una distribución uniforme de la temperatura. ↩

-

La elección de materiales de molde adecuados mejora la durabilidad y la eficiencia adaptadas a las necesidades específicas del producto. ↩

-

Descubra herramientas de software para optimizar las dimensiones de las puertas para una mejor calidad del producto. ↩

-

Descubra cómo el diseño estratégico de compuertas mejora la calidad de las piezas moldeadas por inyección. ↩

-

Descubra cómo el diseño preciso de la puerta mejora el rendimiento de los componentes electrónicos. ↩

-

Descubra cómo la tecnología CNC mejora la precisión de las compuertas en los moldes. ↩

-

Este enlace explora por qué el enfriamiento uniforme es esencial para prevenir defectos como deformaciones y garantizar piezas moldeadas de alta calidad. ↩

-

Este enlace proporciona información sobre cómo seleccionar medios de enfriamiento adecuados en función de las propiedades térmicas y la rentabilidad. ↩

-

Este enlace ofrece métodos para optimizar los parámetros de flujo para garantizar un enfriamiento eficiente sin comprometer la calidad de las piezas. ↩

-

Descubra técnicas para simplificar las estructuras de moldes optimizando el diseño de la superficie de separación. ↩

-

Comprenda cómo las superficies de separación afectan la apariencia del producto y la eficiencia del desmoldeo. ↩

-

Descubra por qué se prefieren las puertas con punta de precisión para productos con apariencia de alta calidad. ↩