Imagina esculpir una obra de arte donde cada curva y arista determina las herramientas que utilizarás. Así es como la geometría de la pieza influye en el diseño del molde en el moldeo por inyección.

La geometría de la pieza influye en el diseño del molde de inyección al afectar el flujo, la refrigeración y la expulsión, lo que puede generar cambios en la complejidad y los costos. Comprender estos efectos ayuda a optimizar los moldes para lograr mayor eficiencia y viabilidad de fabricación.

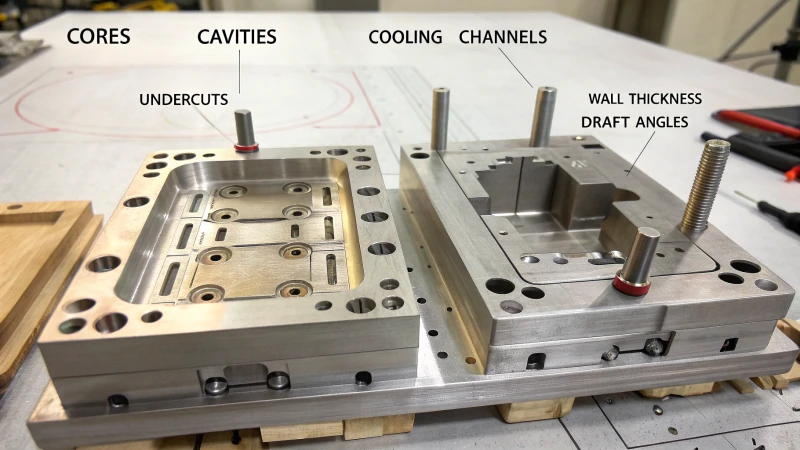

Recuerdo la primera vez que abordé una geometría compleja para un proyecto; era como un rompecabezas que requería precisión. Los socavados eran complicados y tuve que ajustar el grosor de la pared para evitar posibles defectos. Estos elementos, junto con los ángulos de desmoldeo, son cruciales para perfeccionar el diseño del molde. Al considerar estos matices, podemos mejorar la eficiencia y la calidad del producto, convirtiendo cada diseño en un reto gratificante.

La geometría de la pieza afecta el flujo del molde en el moldeo por inyección.Verdadero

Las diferentes formas influyen en cómo fluye el material dentro del molde.

La complejidad del molde disminuye con una geometría de pieza intrincada.FALSO

Las geometrías complejas generalmente aumentan la complejidad del molde, no la disminuyen.

- 1. ¿Cómo influyen las características geométricas en el diseño del molde?

- 2. ¿Cómo influyen los socavados en la complejidad del molde?

- 3. ¿Por qué es importante el espesor de la pared en el diseño de moldes?

- 4. ¿Cómo afectan los ángulos de inclinación a la expulsión del molde?

- 5. ¿Qué papel juega la simetría de las piezas en el diseño de moldes?

- 6. ¿Cómo pueden los diseñadores optimizar los moldes para geometrías complejas?

- 7. Conclusión

¿Cómo influyen las características geométricas en el diseño del molde?

¿Alguna vez te has preguntado cómo cobran vida esos intrincados moldes? La clave está en los detalles del diseño.

Las características geométricas como el espesor de la pared, el tamaño del molde, las formas del núcleo y la complejidad de las piezas son vitales en el diseño del molde y afectan la capacidad de fabricación, la eficiencia de enfriamiento y la calidad del producto.

Espesor de la pared

Recuerdo la primera vez que me di cuenta de la importancia del grosor de pared. Estaba trabajando en el proyecto de un nuevo y elegante dispositivo, y el cliente insistía en sus curvas únicas. Pero lo que se veía bien en pantalla era una pesadilla en la práctica: la deformación era rampante porque no habíamos considerado un grosor de pared uniforme. Un grosor de pared constante garantiza una refrigeración uniforme y minimiza la deformación, lo cual es vital. Los grosores variables pueden provocar concentraciones de tensión inesperadas y defectos, como aprendí a las malas.

| Espesor de la pared | Impacto en el diseño |

|---|---|

| Uniforme | Enfriamiento uniforme, deformación reducida |

| Diverso | Concentraciones de tensión, defectos |

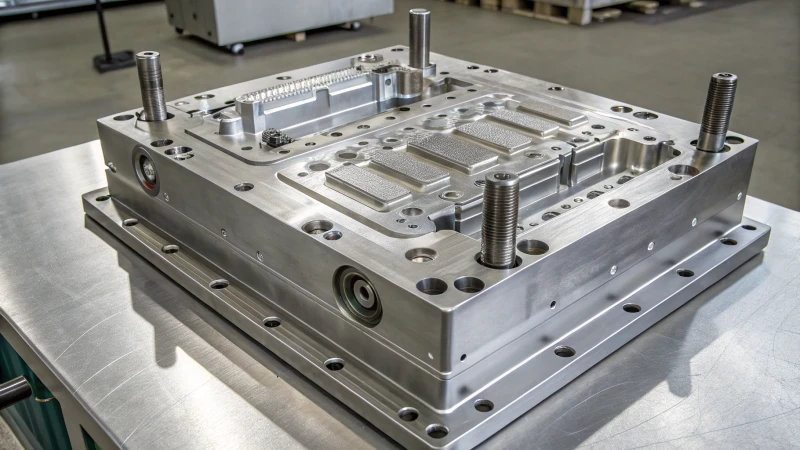

Tamaño del molde

El tamaño importa, sobre todo en lo que respecta a los moldes. En una ocasión, diseñé un molde enorme para una pieza de automóvil. Era impresionante, pero consumía muchísimos recursos. Los moldes más grandes consumen más material y tardan más en enfriarse, lo que afecta directamente la eficiencia y el coste. Necesitamos encontrar un equilibrio entre el tamaño y el uso de material para optimizar su utilización .

Formas del núcleo

¡Ay, las historias de formas de núcleo! Recuerdo una vez que un diseño de núcleo complejo casi arruina un proyecto. El proceso de expulsión era complicado debido a su intrincada geometría. La precisión en la selección de formas de núcleo puede mejorar significativamente la eficiencia de la producción 2 , convirtiendo posibles dificultades en operaciones fluidas.

Complejidad de la pieza

Cuanto más compleja es la pieza, más desafíos surgen en el diseño del molde. En un proyecto, la complejidad de nuestros diseños implicó más moldes y mayores costos, pero el resultado valió la pena: un producto con un alto nivel de detalle que destacó.

| Nivel de complejidad | Desafíos de diseño |

|---|---|

| Simple | Menos moldes, menores costes |

| Complejo | Más moldes, mayores costos |

Comprender estos matices geométricos ha sido todo un reto para mí, aprendiendo a optimizar los moldes para un mayor rendimiento y, al mismo tiempo, manteniendo los costos de producción bajo control. Al analizar estos factores 3 , he podido tomar decisiones de diseño informadas que me han ahorrado tiempo y recursos a largo plazo.

El espesor uniforme de la pared reduce la deformación en los moldes.Verdadero

El espesor uniforme de la pared garantiza un enfriamiento uniforme, minimizando la deformación.

Las formas complejas del núcleo simplifican el proceso de expulsión.FALSO

Las formas complejas del núcleo complican la eyección y requieren una planificación precisa.

¿Cómo influyen los socavados en la complejidad del molde?

Navegar por las complejidades del diseño de moldes es un viaje en el que los socavados a menudo se convierten en rompecabezas intrigantes que determinan tanto la complejidad como el costo.

Las muescas en el diseño de moldes aumentan la complejidad al requerir acciones laterales o elevadores, lo que dificulta la expulsión y eleva los costos. El diseño estratégico es esencial para gestionar eficazmente estos desafíos.

Comprensión de los socavados en el diseño de moldes

Recuerdo la primera vez que me encontré con una muesca en el diseño de un molde. Fue como descubrir un nuevo personaje de novela: inesperado y lleno de giros inesperados. Las muescas, esas fascinantes características que mantienen las piezas perfectamente en su lugar, pueden convertir un diseño de molde sencillo en un desafío complejo. Requieren mecanismos adicionales, como acciones laterales o elevadores, para liberar la pieza, lo que aumenta la complejidad y el coste. Es como intentar resolver un rompecabezas donde cada pieza debe encajar a la perfección, o el conjunto se desmorona.

| Aspecto | Impacto de los socavados |

|---|---|

| Diseño | Requiere diseños de herramientas complejos para acomodar los socavados. |

| Producción | Aumenta el tiempo del ciclo debido a pasos adicionales en el proceso de expulsión. |

| Costo | Eleva los costos debido a moldes más complejos y mantenimiento. |

Soluciones para la gestión de socavaduras

-

Acciones laterales y elevadores:

estos ingeniosos componentes mueven partes del molde durante la expulsión, como si se ajustaran los engranajes de un reloj para alinear todo correctamente.- Ventajas: Permite diseños complejos; ofrece soluciones flexibles.

- Contras: Puede incrementar el mantenimiento y desgaste del moho.

-

Rediseño de piezas:

A veces, ¡se trata de volver a la mesa de dibujo, literalmente! Al ajustar ángulos o eliminar características innecesarias, descubro que simplificar los diseños puede reducir significativamente la complejidad. -

Software CAD avanzado:

Aprovechar el poder de las herramientas CAD avanzadas es como tener una bola de cristal. Detectan posibles problemas de socavación desde el principio, lo que permite realizar ajustes antes de que se conviertan en problemas mayores.

Aplicaciones del mundo real

En mi experiencia, al trabajar con industrias como la automotriz o la electrónica de consumo, los socavados son frecuentes. Son esenciales para crear texturas únicas o mecanismos de cierre que mejoran tanto la función como la estética. Los diseñadores pueden usar socavados 4 para lograr un acabado o funcionalidad perfectos, buscando un equilibrio entre innovación y practicidad.

Comprender cómo los socavados influyen en 5 permite a los diseñadores como yo tomar decisiones informadas, logrando el equilibrio adecuado entre atractivo visual y facilidad de fabricación.

Los socavados requieren acciones laterales en el diseño del molde.Verdadero

Se utilizan acciones laterales para gestionar los socavados, lo que permite la expulsión de la pieza.

El rediseño de piezas no es necesario para simplificar el molde.FALSO

El rediseño de piezas puede simplificar los moldes al eliminar socavones.

¿Por qué es importante el espesor de la pared en el diseño de moldes?

¿Alguna vez te has preguntado por qué el grosor de la pared es tan importante en el diseño de moldes? Es más importante de lo que crees para crear productos de calidad.

El espesor de la pared en el diseño del molde es vital para el enfriamiento uniforme, el flujo del material y la integridad estructural, reduciendo defectos como deformaciones y grietas y, en última instancia, mejorando la calidad y confiabilidad de los productos moldeados por inyección.

El papel del espesor de la pared en las tasas de enfriamiento

Cuando me adentré en el diseño de moldes, el impacto del grosor de la pared en el tiempo de enfriamiento fue una revelación. Recuerdo haber trabajado en un proyecto en el que tuvimos dificultades para prolongar los tiempos de ciclo porque las paredes eran demasiado gruesas. Las paredes más gruesas retienen el calor durante más tiempo, lo que significa que tardan muchísimo en enfriarse. Esto no solo prolonga el tiempo de producción, sino que también altera la consistencia de la contracción. Aprendí rápidamente que mantener un grosor de pared uniforme (6) era clave para mantener un proceso de enfriamiento fluido y minimizar esos molestos defectos.

Impacto en el flujo de materiales y la integridad estructural

Imagina intentar verter masa para panqueques por un embudo demasiado estrecho: ¡no fluirá correctamente! Así es como veo el flujo de material en el diseño de moldes. Las paredes delgadas pueden obstruir el flujo, lo que resulta en rellenos incompletos. Por otro lado, cuando las paredes son demasiado gruesas, se producen hundimientos y se desperdicia mucho material. Encontrar ese punto óptimo es crucial para garantizar que el producto final tenga 7 adecuada y, al mismo tiempo, un aspecto impecable.

| Espesor de la pared | Tasa de enfriamiento | Flujo de materiales |

|---|---|---|

| Demasiado grueso | Lento | Riesgo de marcas de hundimiento |

| Ideal | Equilibrado | Óptimo |

| Demasiado delgada | Rápido | Riesgo de deformación |

Cómo evitar defectos: deformaciones y grietas

En una ocasión, formé parte de un equipo que trabajaba en un diseño que se agrietaba constantemente después de la producción. No pudimos resolverlo hasta que nos dimos cuenta de que el grosor de la pared era desigual, lo que provocaba que las distintas piezas se enfriaran a velocidades distintas. Esto generaba tensiones internas que provocaban deformaciones y grietas. Desde entonces, siempre me he asegurado de usar herramientas CAD para analizar posibles puntos débiles 8 y garantizar un grosor de pared uniforme en todo el componente.

En conclusión, prestar atención al espesor de pared desde el principio es vital en el diseño de moldes. Ayuda a equilibrar la eficiencia de la producción con la durabilidad y calidad del producto, reduciendo defectos como deformaciones y grietas. Como diseñadores, incorporar estos principios desde el principio del proceso de diseño puede determinar el éxito de nuestros proyectos.

Las paredes más gruesas aumentan el tiempo de enfriamiento en los moldes.Verdadero

Las paredes más gruesas retienen el calor por más tiempo, prolongando así el proceso de enfriamiento.

Un espesor de pared uniforme provoca deformaciones en los productos.FALSO

El espesor uniforme minimiza defectos como deformaciones, garantizando así confiabilidad.

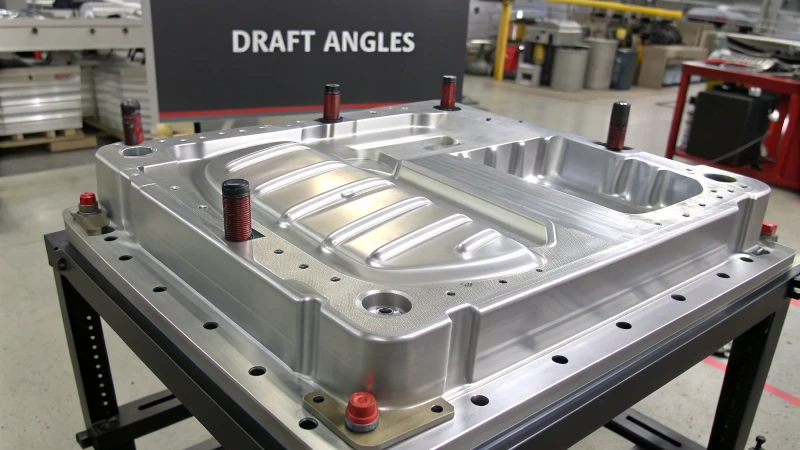

¿Cómo afectan los ángulos de inclinación a la expulsión del molde?

¿Alguna vez te has preguntado cómo los pequeños detalles pueden determinar el éxito o el fracaso de un diseño? Pues bien, los ángulos de desmoldeo en el diseño de moldes son así de cruciales.

Los ángulos de inclinación facilitan la expulsión suave de las piezas moldeadas, minimizando que se adhieran o dañen y mejorando así la eficiencia de la producción y la calidad del producto.

La importancia de los ángulos de inclinación

Sabes, cuando empecé a trabajar en el diseño de moldes, no entendía del todo la importancia de estos ángulos aparentemente pequeños. Pero déjame decirte que los ángulos de desmoldeo son como los héroes anónimos en el del moldeo por inyección de plástico . Son esenciales porque facilitan el deslizamiento de las piezas fuera de los moldes. Sin ellos, es más probable que las piezas se atasquen y causen defectos, y nadie quiere esa molestia.

Cómo funcionan los ángulos de inclinación

Piense en un ángulo de desmoldeo como una suave pendiente. Esta ligera conicidad en el diseño del molde reduce la fricción al expulsar una pieza. Imagine intentar deslizarse cuesta abajo en lugar de hacerlo sobre una superficie plana: se trata de hacerlo más suave y fácil. Normalmente, estos ángulos oscilan entre 1 y 3 grados, dependiendo del material con el que esté trabajando.

Impacto en la eficiencia de la producción

Cuando era nuevo en el sector, aprendí rápidamente que los ángulos de desmoldeo no solo previenen defectos, sino que también son la clave para una línea de producción más eficiente. Al reducir la resistencia durante la expulsión, reducen los tiempos de ciclo 10 , lo que significa que se necesita menos fuerza y tiempo para extraer cada pieza.

Consideraciones prácticas para diseñadores

Diseñar moldes a veces se siente como resolver un rompecabezas. Calcular el ángulo de desmoldeo correcto es crucial para garantizar que la integridad de la pieza no se vea comprometida. Por ejemplo, el polipropileno suele necesitar ángulos diferentes al ABS debido a su tasa de contracción. Equivocarse puede ser un error costoso.

Tabla: Ángulos de inclinación recomendados por material

| Material | Ángulo de inclinación recomendado |

|---|---|

| polipropileno | 1-2 grados |

| ABS | 2-3 grados |

| Nylon | 3-5 grados |

Normas y directrices de la industria

Navegar por los estándares de la industria es como tener un mapa cuando uno está perdido, algo esencial para el éxito del diseño de moldes. Afortunadamente, existen numerosas directrices sobre cómo incorporar ángulos de desmoldeo efectivos según la geometría de la pieza y las propiedades del material. Estas directrices han sido fundamentales para lograr resultados óptimos de expulsión del molde.

Siempre recomiendo consultar recursos sobre estándares de diseño de moldes 11 para obtener información detallada sobre cómo aplicar ángulos de desmoldeo de forma eficaz. Me ha ayudado a perfeccionar mis diseños y podría ser muy útil para los tuyos también.

Los ángulos de inclinación reducen la fricción durante la expulsión del molde.Verdadero

Los ángulos de inclinación crean una conicidad que minimiza la fricción y facilita la expulsión.

El ABS requiere un ángulo de inclinación de 5 grados para la expulsión del molde.FALSO

El ABS generalmente requiere un ángulo de inclinación de 2 a 3 grados para una expulsión efectiva.

¿Qué papel juega la simetría de las piezas en el diseño de moldes?

Recuerdo la primera vez que comprendí de verdad la magia de la simetría en el diseño de moldes; fue como descifrar un código secreto. De repente, todo encajó y me di cuenta de cómo este simple principio podía transformar todo el proceso de fabricación.

La simetría de las piezas en el diseño de moldes reduce la complejidad, minimiza los errores y mejora la rentabilidad al garantizar una distribución equilibrada de la tensión. Mejora la calidad y la durabilidad de las piezas moldeadas, lo que la hace esencial para los diseñadores.

La importancia de la simetría de las piezas

En mi experiencia, la simetría en el diseño de moldes no es solo una cuestión estética; es como la columna vertebral que mantiene todo unido. Cuando una pieza es simétrica, experimenta fuerzas uniformes durante el proceso de moldeo, lo que reduce drásticamente la posibilidad de deformaciones o defectos. Recuerdo haber trabajado en un proyecto donde tuvimos problemas con una distribución desigual de la presión, y fue una pesadilla hasta que logramos la simetría.

Beneficios del diseño simétrico

| Beneficio | Descripción |

|---|---|

| Rentabilidad | Simplifica la fabricación de moldes, reduciendo los gastos de producción. |

| Mejora de la calidad | Garantiza una calidad constante del producto con menos errores. |

| Ahorro de tiempo | Agiliza el proceso de diseño, acortando el tiempo de desarrollo. |

Simetría en diseños de moldes complejos

Trabajar en diseños complejos a menudo se siente como resolver un rompecabezas, donde la simetría es la pieza clave de la solución. He descubierto que usar el software CAD 12 puede ser revolucionario, ayudando a mantener ese delicado equilibrio necesario para obtener resultados de alta precisión.

Los diseñadores a menudo se enfrentan a decisiones difíciles sobre el grado de simetría necesario. Si bien la simetría completa siempre es ideal, la simetría parcial sigue siendo muy efectiva en términos de equilibrio y uniformidad. Todo se reduce a pensar con antelación: considerar cómo se utilizará la pieza y qué métodos de fabricación están disponibles.

Estudio de caso: Simetría en componentes de dispositivos electrónicos

Piense en el diseño de componentes plásticos para electrónica de consumo, un campo que conozco a la perfección. Las piezas simétricas no solo encajan mejor, sino que también mejoran el atractivo visual del producto, algo fundamental cuando se trata de algo de uso diario. Mediante técnicas de moldeo por inyección 13 , los diseñadores pueden aprovechar la simetría de las piezas para lograr una producción de gran volumen con defectos mínimos.

Por ejemplo, una funda simétrica para smartphone garantiza que cada lado reciba la misma presión durante el moldeado, lo que reduce posibles problemas como deformaciones o piezas desajustadas. Esto demostró la importancia de la simetría para mantener tanto la funcionalidad como la estética.

Desafíos y consideraciones

Pero no pasemos por alto los desafíos. La simetría a veces puede parecer un equilibrio entre la función y la forma. Los diseñadores deben sopesar cuidadosamente las necesidades de cada proyecto para encontrar el equilibrio perfecto.

Además, la aparición de nuevos materiales o tecnologías podría exigir un replanteamiento de los diseños simétricos tradicionales. He aprendido que mantener la mente abierta y explorar herramientas de diseño innovadoras 14 puede ser muy beneficioso para superar estos obstáculos con eficacia.

Los moldes simétricos reducen los costos de producción.Verdadero

La simetría simplifica la fabricación de moldes, reduciendo los gastos de producción.

Las piezas asimétricas garantizan una distribución uniforme de la tensión.FALSO

Sólo las piezas simétricas experimentan fuerzas uniformes, lo que reduce los defectos.

¿Cómo pueden los diseñadores optimizar los moldes para geometrías complejas?

¿Alguna vez te has encontrado luchando con las complejidades del diseño de moldes para lograr geometrías alucinantes?

Los diseñadores pueden optimizar los moldes para geometrías complejas mediante el uso de software CAD avanzado, técnicas de optimización de topología y materiales innovadores, mejorando la precisión y la eficiencia para cumplir con altos estándares de producción.

El papel del software CAD avanzado

Cuando me enfrento a diseños complejos, el software CAD 15 se convierte en mi aliado de confianza. Estas herramientas, como SolidWorks y AutoCAD, ofrecen funciones de modelado y simulación de alta precisión que me permiten visualizar y resolver posibles problemas incluso antes de empezar a cortar metal. Ya sea para solucionar socavaduras molestas o espesores de pared variables, estas soluciones de software me ayudan a mantenerme a la vanguardia.

Técnicas de optimización topológica

Profundizar en la optimización topológica 16 ha sido un punto de inflexión para mí. Al ajustar la distribución de materiales dentro del espacio de diseño, puedo alcanzar mis objetivos de rendimiento y minimizar el desperdicio, algo crucial al trabajar con geometrías complejas. Es como un ejercicio de equilibrio, garantizando la integridad estructural sin sobreutilizar los recursos.

| Técnica | Beneficios |

|---|---|

| Optimización de topología | Reduce el desperdicio de material, mantiene la integridad estructural |

| Herramientas CAD avanzadas | Modelado de alta precisión, detección de problemas de preproducción |

Materiales y tecnologías innovadores

La emoción de elegir los materiales adecuados es como elegir la especia perfecta para un plato. Materiales innovadores , como polímeros de alto rendimiento o aleaciones metálicas, suelen integrarse en mis proyectos porque resisten las exigencias únicas de nuestros diseños. Además, tecnologías como la impresión 3D y el mecanizado CNC abren nuevas posibilidades para la prueba de prototipos y la creación de moldes.

Consejos prácticos de diseño para la optimización de moldes

- Considere los socavados : planificar teniendo en cuenta el desmoldeo me ahorra dolores de cabeza por costosas renovaciones.

- Espesor de la pared : mantener uniforme el espesor de la pared es mi estrategia para evitar desastres de deformación o hundimiento.

- Sistemas de enfriamiento : Los canales de enfriamiento efectivos son imprescindibles para reducir los tiempos de ciclo; créame, marcan la diferencia.

Incorporar estas estrategias a mi flujo de trabajo ha transformado no solo mi eficiencia, sino también la calidad de los moldes que produzco. Al explorar constantemente estas áreas, sigo ampliando los límites de lo posible en el diseño de moldes. ¡Así que, arremanguémonos y profundicemos en estas técnicas para ver cómo pueden impulsar tu próximo proyecto!

Las herramientas CAD avanzadas ayudan a detectar problemas de diseño de moldes de forma temprana.Verdadero

Las herramientas CAD simulan diseños, identificando problemas potenciales antes de la producción.

Un espesor de pared uniforme aumenta el riesgo de deformación en los moldes.FALSO

Un espesor de pared uniforme realmente ayuda a evitar deformaciones y hundimientos en los moldes.

Conclusión

La geometría de la pieza influye significativamente en el diseño del molde en el moldeo por inyección, influyendo en el flujo, la refrigeración y la eficiencia de expulsión. Comprender estos factores es crucial para optimizar la producción y la calidad del producto.

-

Descubra cómo la optimización del uso del material puede reducir costos y mejorar la eficiencia en la fabricación de moldes. ↩

-

Descubra por qué elegir la forma de núcleo correcta es esencial para una producción optimizada. ↩

-

Descubra cómo un análisis exhaustivo ayuda a lograr resultados óptimos en el diseño de moldes. ↩

-

Descubra ejemplos del uso del corte socavado en el diseño automotriz para lograr estéticas o funcionalidades específicas. ↩

-

Explore cómo los socavados aumentan la complejidad del molde con requisitos de herramientas adicionales, lo que potencialmente afecta el costo y la eficiencia de la producción. ↩

-

Un espesor de pared uniforme ayuda a lograr un enfriamiento constante, reduciendo problemas de deformación y contracción en las piezas moldeadas. ↩

-

El espesor óptimo de la pared garantiza una resistencia adecuada sin comprometer el flujo del material ni la calidad estética. ↩

-

Las herramientas CAD pueden identificar posibles puntos débiles, lo que ayuda a los diseñadores a optimizar el espesor de la pared para una mayor durabilidad. ↩

-

Explore los pasos detallados del moldeo por inyección de plástico para comprender dónde juegan un papel los ángulos de diseño. ↩

-

Descubra cómo la optimización de los ángulos de inclinación puede conducir a tiempos de ciclo más reducidos en la fabricación. ↩

-

Descubra los estándares de la industria que guían la aplicación de ángulos de inclinación en el diseño de moldes. ↩

-

Descubra cómo el software CAD ayuda a mantener la simetría en diseños de moldes complejos. ↩

-

Descubra cómo el moldeo por inyección produce eficientemente piezas simétricas. ↩

-

Descubra las nuevas herramientas de diseño que ayudan a superar los desafíos en el diseño de moldes simétricos. ↩

-

Descubra qué software CAD ofrece funciones diseñadas para gestionar geometrías de moldes complejas de manera eficiente. ↩

-

Descubra cómo la optimización de la topología puede agilizar el uso de materiales y, al mismo tiempo, preservar la integridad del diseño. ↩

-

Descubra los nuevos materiales que mejoran la durabilidad y el rendimiento del molde para diseños complejos. ↩