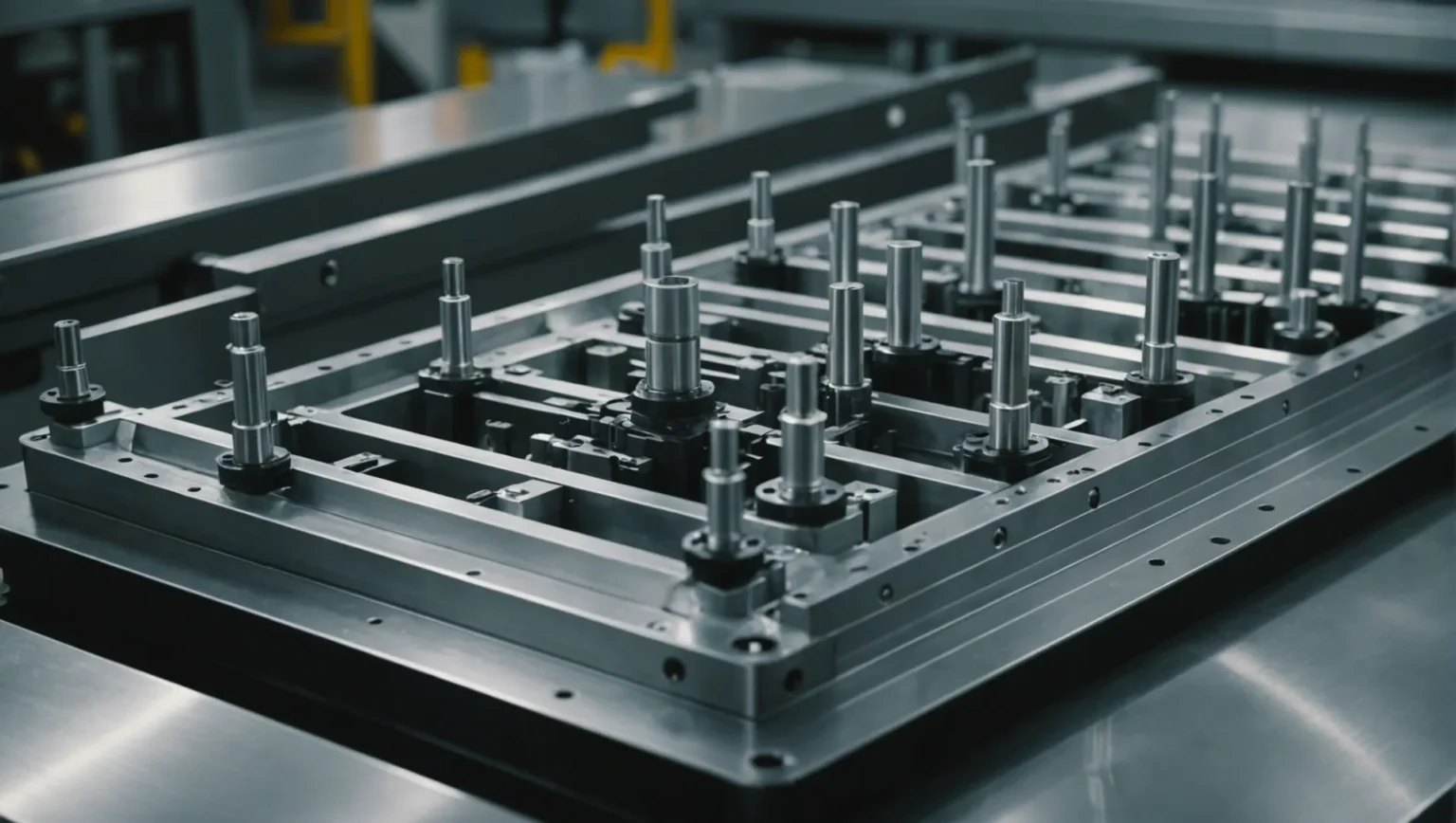

El moldeo por inyección es una piedra angular de la fabricación moderna y permite la producción de piezas de plástico complejas con precisión y eficiencia.

La optimización del diseño de canales de moldeo por inyección implica técnicas clave como la optimización del tamaño y el diseño de los canales, ajustes en el diseño de las puertas, selección de materiales, control de temperatura y aprovechamiento del software de análisis de flujo. Estas estrategias ayudan a mejorar la calidad de las piezas, reducir los residuos y mejorar la eficiencia de la producción.

Si bien comprender los conceptos básicos proporciona una ventaja inmediata, profundizar en cada técnica revela matices cruciales para dominar el moldeo por inyección. Esta guía completa explora estas estrategias en detalle y ofrece conocimientos que van más allá de la superficie para garantizar una implementación exitosa.

Los diseños equilibrados de los canales minimizan los defectos en el moldeo por inyección.Verdadero

Los diseños equilibrados garantizan una distribución uniforme del plástico, lo que reduce la contracción y la deformación.

¿Cómo afecta el tamaño del canal al rendimiento del molde?

El tamaño del canal en un molde de inyección impacta significativamente tanto en la eficiencia como en la calidad de las piezas moldeadas.

El tamaño del canal afecta el rendimiento del molde al influir en el flujo del plástico, el tiempo de enfriamiento y el uso del material. Un tamaño de canal óptimo minimiza el desperdicio, garantiza un llenado adecuado y reduce los defectos. Equilibrar el diámetro y la longitud de los canales principales y secundarios es esencial para un moldeado eficiente y una producción de alta calidad.

El papel del tamaño del canal principal en el rendimiento del molde

El canal principal 1 actúa como conducto principal para el plástico fundido a medida que fluye desde la boquilla de la máquina de inyección hacia el molde. El diámetro y la longitud de este canal influyen directamente en el flujo de material y el tiempo del ciclo:

- Consideraciones sobre el diámetro : un diámetro grande puede parecer beneficioso para reducir la resistencia al flujo, pero puede provocar un uso excesivo de plástico y tiempos de enfriamiento más prolongados. Por el contrario, un diámetro demasiado pequeño puede dificultar el flujo, provocando un llenado incompleto y posibles defectos.

- Eficiencia de longitud : se prefieren corredores principales más cortos para minimizar la pérdida de presión y calor durante el flujo de plástico, mejorando la eficiencia general.

Importancia de las dimensiones del ramal

Los corredores de rama distribuyen el plástico fundido en diferentes cavidades dentro del molde. La forma y el tamaño de estos corredores son cruciales para lograr un llenado equilibrado y evitar defectos:

- Formas transversales : los canales circulares ofrecen una resistencia mínima al flujo, pero son más difíciles de procesar. Por el contrario, las formas trapezoidales equilibran la facilidad de fabricación con características de flujo efectivas.

- Proporciones de tamaño : Las relaciones óptimas de ancho a profundidad, generalmente entre 2:3 y 3:4, garantizan un flujo plástico suficiente mientras se mantiene la integridad estructural.

Equilibrio de diseños de corredores

En moldes con múltiples cavidades, la disposición de los canales debe diseñarse cuidadosamente para garantizar un llenado uniforme:

- Diseños equilibrados : garantizan que cada cavidad reciba la misma cantidad de plástico simultáneamente, lo que reduce el riesgo de marcas de contracción y deformación.

- Diseños desequilibrados : a veces necesarios debido a limitaciones de diseño de las piezas, requieren ajustes meticulosos en las dimensiones de los corredores y las posiciones de las puertas para lograr un llenado uniforme.

Optimización mediante software de análisis de flujo

software de análisis de flujo avanzado 2 , los ingenieros pueden simular el flujo de plástico a través de diseños de canales propuestos, identificando posibles ineficiencias o defectos antes de la producción física del molde. Esto permite:

- Ajustes predictivos : realizar cambios informados en el tamaño y el diseño de los corredores en función de datos simulados.

- Control de calidad mejorado : garantizar que los moldes funcionen de manera óptima en condiciones del mundo real, reduciendo el desperdicio y mejorando la consistencia de las piezas.

Un diámetro de corredor más grande aumenta el tiempo de enfriamiento.Verdadero

Un diámetro mayor retiene más calor, lo que prolonga la duración del enfriamiento.

Las guías circulares son más fáciles de fabricar que las trapezoidales.FALSO

Las formas circulares son más difíciles de procesar que las trapezoidales.

¿Cuáles son los beneficios de un diseño de corredor equilibrado?

Una disposición equilibrada de los canales en los moldes de inyección garantiza un llenado uniforme en múltiples cavidades, lo que mejora la consistencia del producto y reduce los defectos.

Un diseño equilibrado de los canales garantiza una distribución uniforme del plástico fundido en las cavidades del molde, minimizando defectos como la contracción y la deformación. Este enfoque optimiza la eficiencia de la producción y mejora la calidad de las piezas al lograr tiempos y presiones de llenado consistentes.

Comprender los diseños de canales equilibrados

Una disposición equilibrada de los canales es crucial en los moldes de inyección de múltiples cavidades. Garantiza que cada cavidad reciba la misma cantidad de plástico fundido al mismo tiempo y presión. Este equilibrio se logra diseñando el sistema de canales de manera que la trayectoria del flujo desde el punto de inyección hasta cada cavidad sea igual en longitud y área de sección transversal.

Este principio de diseño es esencial porque minimiza problemas comunes como el llenado desequilibrado, donde algunas cavidades pueden llenarse más rápido que otras, lo que provoca defectos como contracción o deformación. Al garantizar que todas las cavidades se llenen de manera uniforme, los fabricantes pueden mantener una alta consistencia y calidad del producto.

Ventajas de un diseño de corredor equilibrado

-

Consistencia en la calidad de las piezas

Al lograr un llenado uniforme, una disposición equilibrada de los canales reduce las variaciones en las dimensiones y la apariencia de las piezas. Esto es particularmente importante para componentes que requieren alta precisión y atractivo estético.

-

Defectos reducidos

Los defectos comunes de moldeo, como marcas de contracción, deformaciones y marcas de hundimiento, se minimizan con un sistema de canales equilibrado. Esto sucede porque cada cavidad experimenta la misma dinámica de llenado, lo que reduce los puntos de tensión y las inconsistencias de enfriamiento.

-

Eficiencia de producción optimizada

Un diseño equilibrado a menudo da como resultado tiempos de ciclo más rápidos debido a una pérdida de presión reducida y una distribución eficiente del calor en todo el molde. Esta eficiencia no sólo acelera la producción sino que también reduce el consumo de energía.

-

Ahorro de materiales

Al minimizar el desperdicio y el retrabajo debido a piezas defectuosas, un sistema de canales equilibrado contribuye a importantes ahorros de material a lo largo del tiempo.

Diseño de un diseño de corredor equilibrado

Diseñar un diseño de corredor equilibrado y eficaz implica varias consideraciones:

- Longitud y diámetro de los canales: Asegure longitudes iguales desde el punto de inyección hasta cada cavidad. El diámetro debe optimizarse para mantener un flujo adecuado sin un uso excesivo de material.

- Forma de la sección transversal: Las secciones transversales circulares proporcionan la menor resistencia al flujo, pero pueden ser más difíciles de mecanizar en comparación con las formas trapezoidales. Considere las compensaciones entre la facilidad de fabricación y el rendimiento.

- Herramientas de análisis de flujo: utilice software de análisis de flujo 3 para simular y verificar la efectividad del diseño de su canal antes de la producción. Este software ayuda a predecir patrones de flujo e identificar problemas potenciales.

Al centrarse en estos aspectos, los fabricantes pueden implementar de forma eficaz una disposición equilibrada de los canales, lo que mejora la calidad del producto y la eficiencia operativa.

El diseño equilibrado de los canales reduce la contracción en los moldes.Verdadero

Garantiza un llenado uniforme, minimizando defectos como la contracción.

Los diseños de canales desequilibrados mejoran la consistencia del producto.FALSO

Los diseños desequilibrados provocan un llenado desigual, lo que genera inconsistencias.

¿Cómo elegir el tipo de puerta adecuado para su molde?

Seleccionar el tipo de puerta ideal es crucial para garantizar una producción óptima de piezas de plástico en el moldeo por inyección.

Para elegir el tipo de compuerta adecuado para su molde, considere la forma, el tamaño, el espesor de la pared, los requisitos de apariencia y el lote de producción de la pieza de plástico. Los diferentes tipos de compuertas, como las directas, laterales, puntuales y latentes, ofrecen ventajas únicas adaptadas a procesos de moldeo por inyección específicos.

Comprender los diferentes tipos de puertas

Elegir el tipo de puerta correcto es esencial para optimizar el proceso de moldeo por inyección 4 . Cada tipo de compuerta atiende a diferentes características de las piezas y requisitos de producción:

-

Puerta directa : mejor para piezas de una sola cavidad y de cavidad profunda. Facilita el flujo fácil, pero puede dejar marcas que necesitan posprocesamiento.

-

Puerta lateral : Adecuada para piezas pequeñas y medianas. Esta puerta minimiza las marcas posteriores al moldeado, mejorando el acabado de la superficie.

-

Point Gate : Ideal para requisitos de alta apariencia. Ofrece un control preciso pero puede aumentar la complejidad.

-

Puerta latente : perfecta para producción automatizada. Está oculto dentro de la pieza, lo que reduce los problemas estéticos, pero requiere un diseño cuidadoso.

Factores que influyen en la selección de la puerta

Varios factores influyen en la selección de la puerta, incluidas las dimensiones de las piezas, el espesor de la pared y los estándares de apariencia:

-

Forma y tamaño : las piezas más grandes pueden requerir compuertas más robustas, como compuertas directas, para garantizar un llenado completo.

-

Espesor de la pared : Las paredes más gruesas soportan una presión más alta, lo que permite el uso de compuertas más pequeñas sin comprometer el flujo.

-

Requisitos de apariencia : Las piezas con estándares estéticos estrictos se benefician de puertas puntuales o latentes para ocultar las marcas de las puertas.

-

Volumen de producción : para lotes grandes, es fundamental seleccionar una puerta que minimice el tiempo del ciclo sin sacrificar la calidad.

Utilización del análisis de flujo para el diseño de compuertas

El uso de software de análisis de flujo ayuda a determinar la ubicación y el tamaño óptimos de la compuerta. Esta herramienta predice patrones de flujo y posibles defectos, ofreciendo información basada en datos:

| Software | Características clave |

|---|---|

| flujo de molde | Simula la dinámica del flujo e identifica puntos débiles |

| SigmaSoft | Proporciona un análisis térmico detallado para mejorar la precisión. |

Equilibrio entre disposición y diseño de puerta

Una disposición equilibrada de los canales mejora el rendimiento de la compuerta al garantizar un llenado uniforme de la cavidad. Si bien las puertas directas pueden ser suficientes en diseños sencillos, los moldes complejos pueden beneficiarse de múltiples puertas ubicadas estratégicamente para minimizar las diferencias de presión y evitar defectos como contracción o deformación. Ajustar el tamaño y la posición de la compuerta puede refinar aún más este equilibrio, mejorando el rendimiento y la eficiencia general del molde.

Las compuertas directas son mejores para piezas de una sola cavidad.Verdadero

Las compuertas directas facilitan el flujo, ideales para moldes de una sola cavidad.

Las puertas puntuales no son adecuadas para piezas de alta apariencia.FALSO

Las puertas puntuales son ideales para piezas con requisitos de alta apariencia.

¿Por qué es fundamental el control de la temperatura en el diseño de corredores?

El control de la temperatura en el diseño del canal es fundamental para garantizar un flujo y una calidad óptimos de las piezas de plástico inyectadas.

El control de temperatura en el diseño de canales afecta el flujo del plástico, la precisión del llenado y la calidad de las piezas. La gestión precisa de la temperatura minimiza los defectos, optimiza el flujo y mejora la integridad estructural del producto final.

La importancia de la temperatura en el diseño de corredores

La temperatura juega un papel crucial en el sistema de rodadura de un molde de inyección. Afecta directamente la viscosidad del plástico fundido, lo que a su vez afecta el caudal y la precisión del llenado. Una temperatura óptimamente controlada garantiza que el plástico mantenga su fluidez, reduciendo el riesgo de defectos como deformaciones o llenado incompleto.

Métodos para el control de la temperatura

Para lograr una regulación eficaz de la temperatura, se pueden emplear varios métodos:

- Elementos calefactores : incluyen varillas calefactoras eléctricas o anillos calefactores que mantienen la temperatura del corredor por encima del punto de fusión del plástico. Esta configuración es esencial para que los plásticos de alta temperatura garanticen un flujo y un llenado fluidos.

- Canales de enfriamiento : la implementación de canales de agua de enfriamiento dentro del corredor ayuda a disipar el exceso de calor. Los diseños como los de tipo recto o envolvente se utilizan comúnmente para mantener temperaturas constantes y evitar el sobrecalentamiento.

Equilibrio de calor y flujo

Es necesario un delicado equilibrio entre calefacción y refrigeración para optimizar el rendimiento del corredor. Si la corredera está demasiado caliente, se puede provocar la degradación del material plástico. Por el contrario, si hace demasiado frío, puede causar una solidificación prematura, lo que provoca bloqueos y una calidad inconsistente de las piezas. El uso de software de análisis de flujo 5 puede predecir la distribución de temperatura y ayudar a diseñar un sistema de gestión térmica eficiente.

El papel de la selección de materiales en el control de la temperatura

La elección del material de las zapatillas también influye en la gestión térmica. Materiales como las aleaciones de cobre o el aluminio proporcionan una excelente conductividad térmica, lo que permite una rápida disipación del calor. Para moldes que trabajan con plásticos corrosivos o de alta temperatura, seleccionar materiales con propiedades térmicas mejoradas es vital para mejorar la durabilidad y el rendimiento.

Al comprender estos componentes y su interacción dentro del sistema de rodetes, los fabricantes pueden mejorar significativamente la calidad de las piezas, reducir el desperdicio y lograr una mayor eficiencia en la producción.

La temperatura afecta el flujo plástico en el diseño del canal.Verdadero

La temperatura cambia la viscosidad del plástico, lo que afecta el caudal y la calidad.

Las aleaciones de cobre son malos conductores térmicos en los corredores.FALSO

Las aleaciones de cobre tienen una alta conductividad térmica, lo que ayuda a la disipación del calor.

Conclusión

Al integrar estas técnicas, los fabricantes pueden mejorar significativamente sus procesos de moldeo por inyección, logrando resultados de mayor calidad con costos reducidos y mayor eficiencia.

-

Descubra por qué el tamaño del canal principal es crucial para el rendimiento eficiente del molde. El tamaño adecuado de la puerta y los canales en un sistema de alimentación es fundamental para reducir los requisitos de procesamiento, aumentar la capacidad de fabricación y reducir el costo de las piezas. … ↩

-

Descubra cómo el software de análisis de flujo mejora el diseño y la eficiencia del molde: Con el poder de Moldex3D Flow, puede observar claramente el comportamiento del flujo de fusión, detectar con precisión posibles líneas de soldadura y detectar problemas de disparos cortos, trampas de aire, etc. ↩

-

Descubra cómo el software de análisis de flujo mejora la eficiencia del diseño de moldes: el software de análisis de flujo de moldes (MFA) simula el flujo de plástico, lo que le permite mejorar el diseño de piezas y moldes para crear productos de calidad impecable. ↩

-

Explore diversos tipos de compuertas y sus beneficios únicos en el moldeo por inyección. Las compuertas de borde no requieren un tipo específico de resina, lo que las convierte en una opción ideal si puede simplificar su diseño para moldeo por inyección. ↩

-

Descubra cómo el software predice la distribución de temperatura para mejores diseños de canales. El análisis de flujo del molde es una simulación basada en software que predice cómo una resina plástica fluirá y llenará un molde de inyección. También representa la refrigeración parcial... ↩