La humedad alta puede causar estragos en las piezas moldeadas por inyección. Exploremos cómo el diseño antideformación puede ayudar a combatir este problema.

El diseño antideformación para piezas moldeadas por inyección en entornos de alta humedad implica la selección de materiales con baja higroscopicidad, la optimización del diseño estructural y del molde, y un control preciso del proceso. Estas estrategias mitigan los defectos relacionados con la humedad, como la deformación, garantizando una mayor fiabilidad y durabilidad del producto.

Comprender los conceptos básicos es solo la punta del iceberg. Profundice conmigo mientras exploramos técnicas que no solo protegen nuestros diseños, sino que también mejoran su rendimiento en condiciones de alta humedad.

El policarbonato es un plástico de baja higroscopicidad.Verdadero

El policarbonato tiene baja absorción de humedad, lo que lo hace adecuado para ambientes húmedos.

- 1. ¿Qué papel juega la selección del material en el diseño antideformación?

- 2. ¿Cómo puede el diseño estructural mitigar la deformación inducida por la humedad?

- 3. ¿Por qué es crucial el diseño de moldes para mantener la estabilidad dimensional?

- 4. ¿Qué técnicas de control de procesos mejoran la confiabilidad del producto en entornos húmedos?

- 5. Conclusión

¿Qué papel juega la selección del material en el diseño antideformación?

La elección del material adecuado es fundamental para evitar la deformación de las piezas moldeadas por inyección en condiciones de humedad.

La selección de materiales en el diseño antideformación implica elegir plásticos de baja higroscopicidad como el policarbonato (PC) y agregar agentes a prueba de humedad para mitigar la deformación inducida por la humedad.

Entendiendo la higroscopicidad

La higroscopicidad se refiere a la tendencia de un material a absorber la humedad del ambiente. En entornos con alta humedad, esta característica puede provocar hinchazón, deformación y otras formas de deformación en las piezas moldeadas por inyección. Seleccionar materiales con baja higroscopicidad es vital para mantener la estabilidad dimensional. Los plásticos de ingeniería como el policarbonato (PC), el polioximetileno (POM) y el sulfuro de polifenileno (PPS) son los preferidos debido a su resistencia a la absorción de humedad.

Al considerar materiales, los ingenieros deben consultar las fichas técnicas de los proveedores para comprender los parámetros de higroscopicidad. Estos documentos proporcionan información crucial sobre el rendimiento de los diferentes materiales en condiciones ambientales específicas. Aprenda sobre los parámetros de higroscopicidad 1 .

Incorporación de agentes impermeabilizantes

Además de seleccionar materiales de baja higroscopicidad, la adición de agentes impermeabilizantes puede mejorar aún más la resistencia del material a la humedad. Estos agentes absorben la humedad interna, reduciendo así el riesgo de deformación. Sin embargo, es fundamental considerar cómo estos aditivos podrían afectar las propiedades generales del material.

Los ingenieros deben garantizar que la cantidad de agente impermeabilizante sea equilibrada; una cantidad excesiva podría alterar las propiedades mecánicas o las características de procesamiento. Se recomienda realizar pruebas para determinar la cantidad óptima que garantice la calidad del producto sin comprometer el rendimiento.

Evaluación de las propiedades del material

La selección de un material no se limita a sus características higroscópicas. Los ingenieros deben evaluar diversas propiedades, como la resistencia mecánica, la resistencia térmica y la procesabilidad, para garantizar que el material cumpla con los requisitos funcionales del componente.

| Propiedad | Importancia |

|---|---|

| Resistencia mecánica | Garantiza durabilidad y rendimiento bajo estrés |

| Resistencia Térmica | Mantiene la integridad bajo diferentes temperaturas |

| Procesabilidad | Afecta la facilidad de fabricación y la rentabilidad |

Al equilibrar estas propiedades con la resistencia a la humedad, los ingenieros pueden optimizar su diseño tanto para el rendimiento como para la longevidad en ambientes húmedos.

Conclusión: Un enfoque holístico

La selección de materiales es un aspecto crucial del diseño antideformación en entornos de alta humedad. Al comprender la higroscopicidad, emplear agentes impermeabilizantes y evaluar exhaustivamente las propiedades de los materiales, los ingenieros pueden mitigar eficazmente los riesgos de deformación. La integración de estas consideraciones con técnicas avanzadas de diseño estructural 2 garantiza un rendimiento robusto del producto.

El policarbonato (PC) es un plástico de baja higroscopicidad.Verdadero

El policarbonato es conocido por su baja tendencia a absorber humedad, lo que lo hace adecuado para el diseño antideformación.

Los agentes impermeabilizantes aumentan la higroscopicidad del material.FALSO

Los agentes impermeabilizantes disminuyen la higroscopicidad al absorber la humedad interna, reduciendo la deformación.

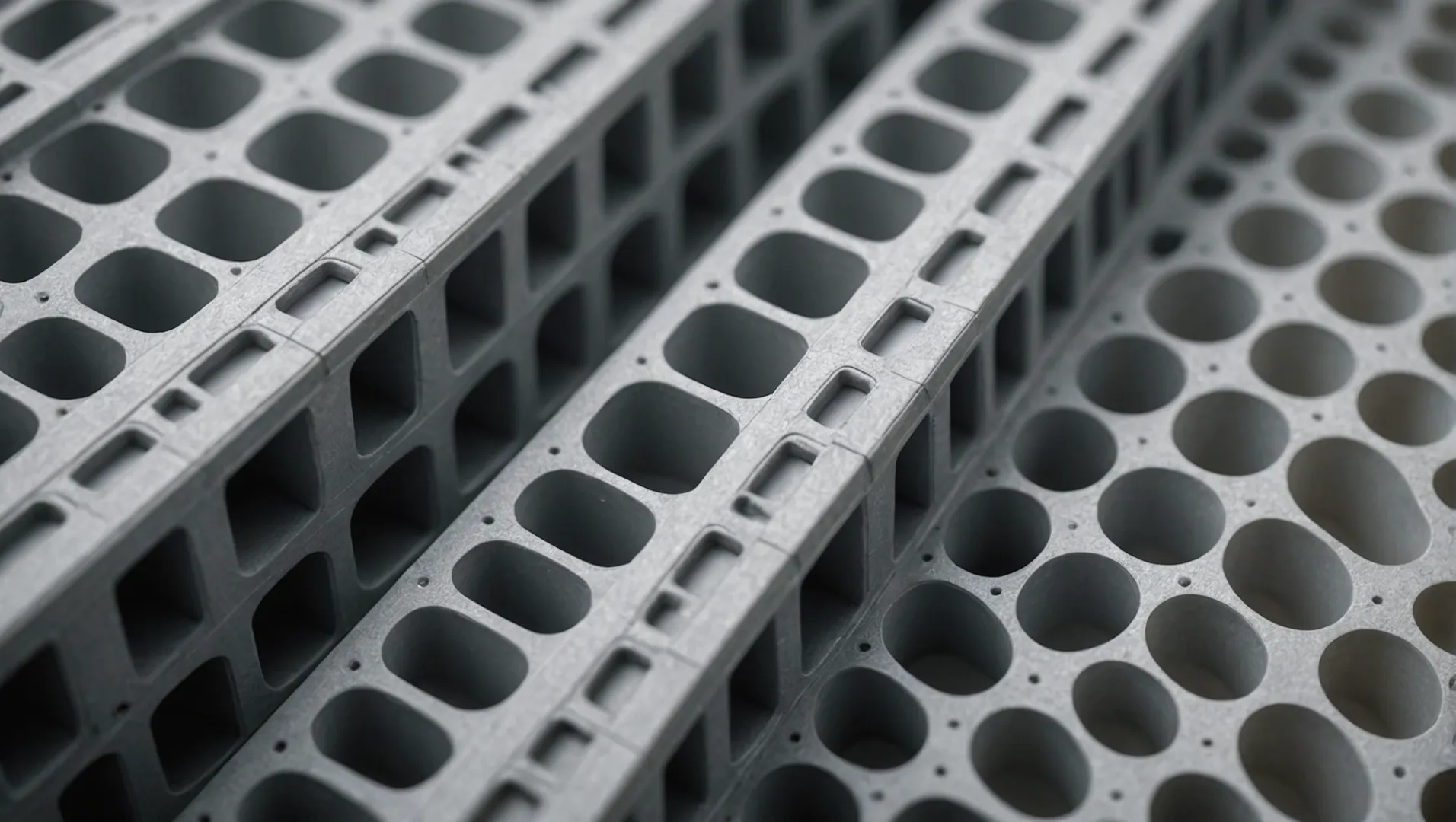

¿Cómo puede el diseño estructural mitigar la deformación inducida por la humedad?

La deformación inducida por la humedad supone un reto importante en el diseño estructural, especialmente para materiales como los plásticos. Comprender cómo mitigarla puede mejorar la durabilidad y el rendimiento.

El diseño estructural mitiga la deformación inducida por la humedad al garantizar un espesor de pared uniforme, incorporar nervaduras y soportes, y permitir la tolerancia a la deformación. Estas estrategias reducen la deformación y garantizan la integridad del producto en condiciones de alta humedad.

La importancia de un espesor de pared uniforme

Un aspecto crucial para mitigar la deformación inducida por la humedad es asegurar la uniformidad del espesor de pared en las piezas moldeadas por inyección. Un espesor de pared desigual puede provocar enfriamiento y contracción diferenciales, lo que resulta en deformación o flexión. Un espesor de pared uniforme ayuda a mantener la estabilidad dimensional y reduce la concentración de tensiones.

Para lograr un espesor de pared uniforme, los diseñadores pueden utilizar un software avanzado de análisis de espesor de pared 3 que ayuda a optimizar la geometría de la pieza. Esta herramienta permite realizar ajustes precisos al diseño, garantizando una distribución uniforme y reduciendo la posible deformación.

Incorporación de costillas y estructuras de soporte

Otra estrategia eficaz consiste en integrar nervaduras y estructuras de soporte. Estos elementos no solo mejoran la resistencia mecánica y la rigidez del componente, sino que también ayudan a resistir las fuerzas expansivas introducidas por la humedad. Unas nervaduras bien diseñadas pueden actuar como refuerzos, distribuyendo las cargas uniformemente y minimizando las zonas propensas a deformarse.

Las directrices de diseño para nervaduras sugieren evitar las excesivamente altas o estrechas, ya que pueden causar defectos como hundimientos durante el proceso de moldeo. En su lugar, se recomienda un enfoque equilibrado con una relación altura-espesor adecuada para prevenir estos problemas y maximizar la integridad estructural.

Diseño para tolerancia de deformación

Reconociendo que cierto grado de deformación es inevitable en entornos de alta humedad, los diseñadores suelen considerar reservar un margen de deformación. Esto implica ajustar deliberadamente las tolerancias en áreas que requieren alta precisión para que las dimensiones posteriores a la deformación cumplan con los requisitos funcionales.

El cálculo de la tolerancia de deformación requiere un conocimiento profundo de la respuesta del material a la humedad y las condiciones ambientales. Los ingenieros pueden utilizar técnicas de modelado predictivo para estimar el grado de expansión o contracción y ajustar el diseño en consecuencia.

Al adoptar estas estrategias de diseño estructural, los fabricantes pueden mejorar significativamente la resiliencia de sus productos frente a los desafíos provocados por la humedad. Estos diseños no solo mejoran la fiabilidad, sino que también prolongan la vida útil de los componentes expuestos a condiciones ambientales variables.

El espesor uniforme de la pared reduce la deformación de los plásticos.Verdadero

El espesor de pared constante garantiza un enfriamiento y una contracción uniformes, reduciendo la deformación.

Las costillas deben ser excesivamente altas para evitar defectos.FALSO

Una altura excesiva de las nervaduras puede provocar defectos; se recomiendan proporciones equilibradas.

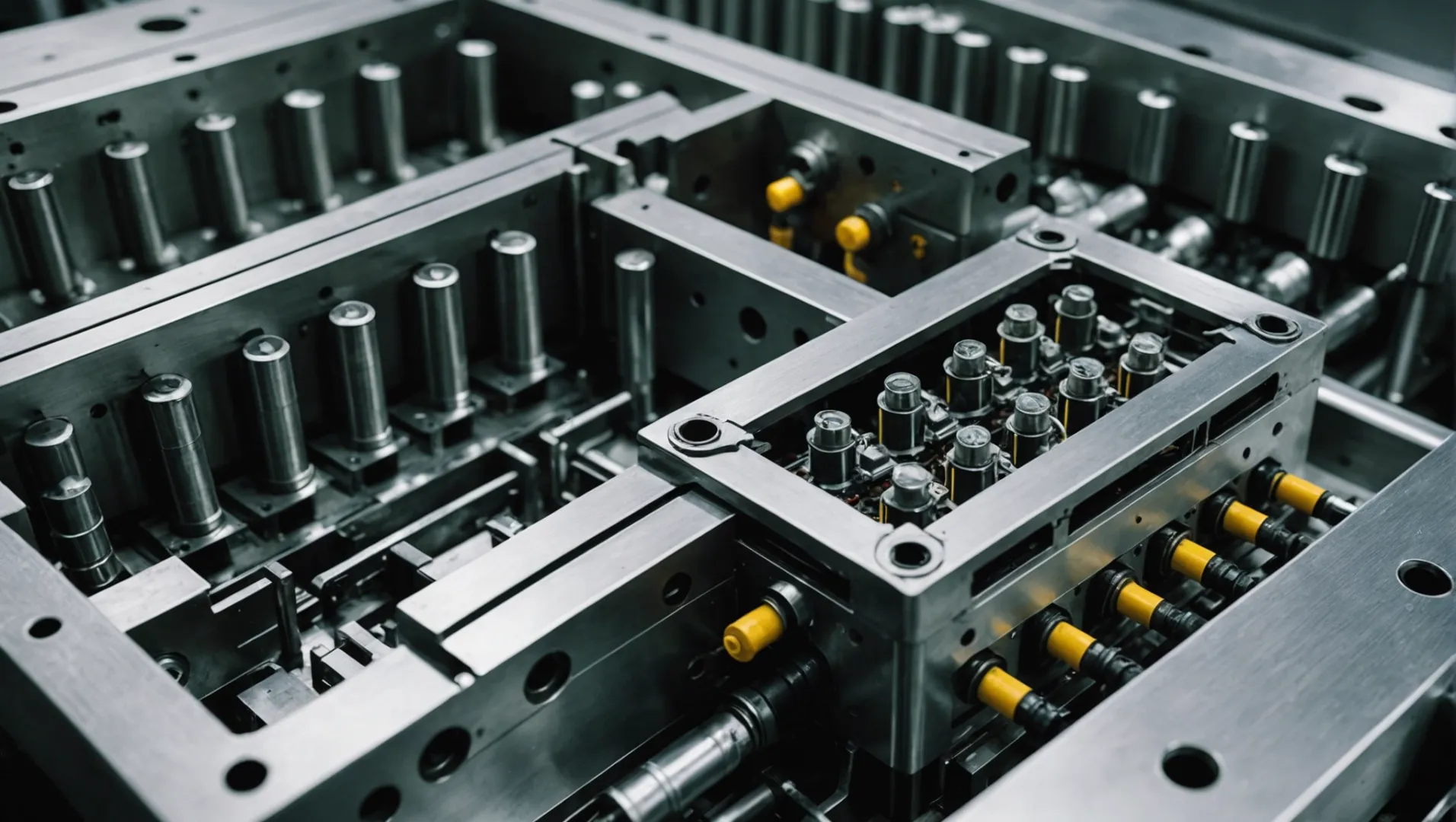

¿Por qué es crucial el diseño de moldes para mantener la estabilidad dimensional?

El diseño del molde es fundamental para mantener la estabilidad dimensional de las piezas moldeadas por inyección, especialmente en condiciones de alta humedad.

Optimizar el diseño del molde garantiza un enfriamiento uniforme y un desmoldeo sin tensiones, crucial para mantener la estabilidad dimensional de las piezas moldeadas por inyección. Implementar un sistema de enfriamiento multicircuito y un mecanismo de desmoldeo cuidadosamente planificado son estrategias clave para reducir la deformación y mejorar la calidad de las piezas.

Optimización del sistema de refrigeración

El sistema de refrigeración de un molde desempeña un papel fundamental para garantizar que las piezas moldeadas por inyección se contraigan uniformemente durante la fase de enfriamiento. Esta uniformidad es esencial para mantener la estabilidad dimensional y reducir la deformación, especialmente en entornos con alta humedad. Un sistema de refrigeración multicircuito puede ser especialmente eficaz, ya que garantiza una distribución uniforme del enfriamiento en todas las secciones del molde. Esto evita puntos calientes localizados que podrían provocar una contracción desigual y la consiguiente deformación.

Además, se debe prestar atención a la disposición de los circuitos de agua de refrigeración. Una disposición irregular puede generar velocidades de refrigeración diferentes, lo que puede agravar los problemas de deformación. Por lo tanto, diseñar un sistema de refrigeración equilibrado y eficiente es un aspecto fundamental del diseño del molde que incide directamente en la estabilidad dimensional.

Diseño de un mecanismo de desmoldeo eficaz

Un mecanismo de desmoldeo bien diseñado es crucial para minimizar la tensión ejercida sobre las piezas durante el desmoldeo. En entornos con alta humedad, las piezas moldeadas por inyección pueden ablandarse, haciéndolas más susceptibles a deformarse y dañarse durante el desmoldeo. El uso de métodos como el desmoldeo neumático o hidráulico puede ayudar a reducir la tensión ejercida sobre las piezas, minimizando así el riesgo de deformación.

Además, es importante diseñar el mecanismo de desmoldeo para que se adapte a las características específicas del material utilizado. Cada material reacciona de forma diferente a la tensión, por lo que adaptar el proceso de desmoldeo puede ayudar a mantener la integridad de la pieza.

Estudio de caso: Aplicación de estrategias de diseño de moldes

Consideremos el caso de un fabricante que tuvo problemas de deformación en piezas de policarbonato (PC) debido a la alta humedad ambiental. Al rediseñar el sistema de refrigeración de su molde para incluir vías multicircuito y ajustar el método de desmoldeo para usar sistemas hidráulicos, lograron reducir significativamente las desviaciones dimensionales.

Este enfoque no solo mejoró la consistencia de las piezas producidas, sino que también redujo el desperdicio y aumentó la productividad. Estas estrategias demuestran cómo un diseño de moldes meticuloso puede abordar eficazmente los desafíos que plantea la deformación relacionada con la humedad.

Para obtener más información sobre cómo optimizar los diseños de moldes para lograr estabilidad dimensional, explore estos recursos: sistemas de enfriamiento efectivos 5 y técnicas de desmoldeo 6 .

El enfriamiento por circuito múltiple evita contracción desigual en los moldes.Verdadero

Los sistemas multicircuito garantizan un enfriamiento uniforme, reduciendo los riesgos de deformación.

El desmoldeo hidráulico aumenta la tensión en las piezas moldeadas.FALSO

El desmoldeo hidráulico reduce la tensión, minimizando los riesgos de deformación.

¿Qué técnicas de control de procesos mejoran la confiabilidad del producto en entornos húmedos?

Garantizar la fiabilidad de los productos en entornos húmedos requiere técnicas precisas de control de procesos. Estas técnicas mitigan problemas como la deformación, comunes en condiciones de alta humedad.

Las técnicas clave de control de procesos para mejorar la confiabilidad del producto en ambientes húmedos incluyen el ajuste de las temperaturas y presiones de moldeo por inyección, la optimización de los protocolos de secado y la implementación de tratamientos posteriores al procesamiento como el recocido.

Control de la temperatura y la presión en el moldeo por inyección

La temperatura y la presión durante el proceso de moldeo por inyección son fundamentales para determinar la calidad y durabilidad de las piezas moldeadas. En entornos húmedos, es fundamental ajustar estos parámetros para garantizar que el material fluya adecuadamente y minimizar la tensión interna. Por ejemplo, ajustar la temperatura de moldeo correcta puede mejorar la fluidez del material, garantizando así un llenado completo de la cavidad sin defectos.

Las pruebas de molde pueden ser una forma eficaz de determinar los ajustes óptimos de temperatura y presión. Al experimentar con diferentes parámetros, los fabricantes pueden establecer las condiciones más eficientes para materiales específicos, reduciendo así el riesgo de deformación.

Optimización del tiempo y la temperatura de secado

Para materiales con alta higroscopicidad, controlar el tiempo y la temperatura de secado es fundamental. En condiciones de humedad, el presecado de los materiales puede reducir significativamente la absorción de humedad durante el procesamiento. Generalmente, temperaturas de secado más altas reducen el tiempo de secado necesario; sin embargo, temperaturas excesivas pueden deteriorar las propiedades del material.

Considere utilizar un programa de secado adaptado al material específico y a los niveles de humedad ambiental. Este enfoque garantiza que los niveles de humedad se mantengan dentro de rangos aceptables, preservando así la estabilidad dimensional.

| Tipo de material | Temperatura de secado sugerida | Tiempo de secado sugerido |

|---|---|---|

| Policarbonato (PC) | 120°C | 3-4 horas |

| Polioximetileno (POM) | 80°C | 2-3 horas |

| Sulfuro de polifenileno (PPS) | 150°C | 4-5 horas |

Implementación de técnicas de posprocesamiento

Los métodos de posprocesamiento, como el recocido, pueden mejorar significativamente la estabilidad dimensional de las piezas moldeadas por inyección. El recocido ayuda a aliviar las tensiones internas que puedan haberse generado durante el moldeo, mejorando así la resistencia a la deformación inducida por la humedad.

Además, el ajuste de la humedad es otra técnica que puede aplicarse después del moldeo. Al exponer las piezas a niveles de humedad controlados, los fabricantes pueden estabilizar las dimensiones del material, garantizando así la fiabilidad a largo plazo incluso en entornos difíciles.

Para obtener información más detallada sobre los métodos de ajuste de la humedad, puede explorar recursos sobre técnicas de estabilización de la humedad 7 .

Al integrar estas técnicas de control de procesos (ajustes de temperatura y presión durante el moldeo, protocolos de secado optimizados y posprocesamiento estratégico), los fabricantes pueden producir componentes que mantengan su integridad y rendimiento en entornos húmedos.

El ajuste de la temperatura de moldeo reduce los defectos del material.Verdadero

La temperatura adecuada mejora el flujo del material, garantizando el llenado completo de la cavidad.

Las temperaturas de secado excesivas mejoran las propiedades del material.FALSO

Las altas temperaturas pueden deteriorar las propiedades del material, no mejorarlas.

Conclusión

Adoptar un enfoque holístico para el diseño antideformación garantiza que nuestras piezas moldeadas por inyección prosperen en condiciones de alta humedad, combinando confiabilidad y longevidad.

-

Explore cómo los plásticos de baja higroscopicidad resisten la absorción de humedad. Existen dos grupos de polímeros: higroscópicos y no higroscópicos. Cada uno posee características de procesamiento específicas y una fuerte atracción por la humedad. ↩

-

Descubra estrategias avanzadas de diseño estructural para reducir la deformación.: En esta guía, analizaremos los principios del diseño estructural y cómo se aplican a las piezas moldeadas por inyección de plástico. ↩

-

Descubra cómo el software optimiza el espesor de la pared para minimizar la deformación. Es ideal para determinar puntos problemáticos en una pieza, como dónde es más probable que se rompa o provoque fallas de funcionamiento. ↩

-

Aprenda los diseños ideales de nervaduras para evitar hundimientos y aumentar la resistencia. Como regla general, las nervaduras no deben tener un grosor superior al 60 % del espesor nominal de la pared. Es fundamental mantener una relación nervadura-pared adecuada. ↩

-

Descubra estrategias de enfriamiento avanzadas para mejorar el rendimiento del molde.: El enfriamiento conforme es una forma de introducir canales de enfriamiento que siguen de cerca la geometría de piezas más complejas. ↩

-

Aprenda sobre métodos de desmoldeo que reducen el estrés para mejorar la calidad de las piezas: Manténgase activo · Siga una dieta saludable · Evite hábitos poco saludables · Medite · Ríase más · Conéctese con los demás · Haga valer sus derechos · Pruebe el yoga. ↩

-

Descubra métodos para estabilizar las dimensiones en entornos de alta humedad: la única solución es agregar un sistema de deshumidificación dedicado para eliminar la humedad no deseada mientras se mantiene la temperatura del aire ambiente deseada. ↩