¿Alguna vez te preguntaste cómo puedes hacer que tus diseños de moldes de inyección no sólo sean buenos, sino excelentes?

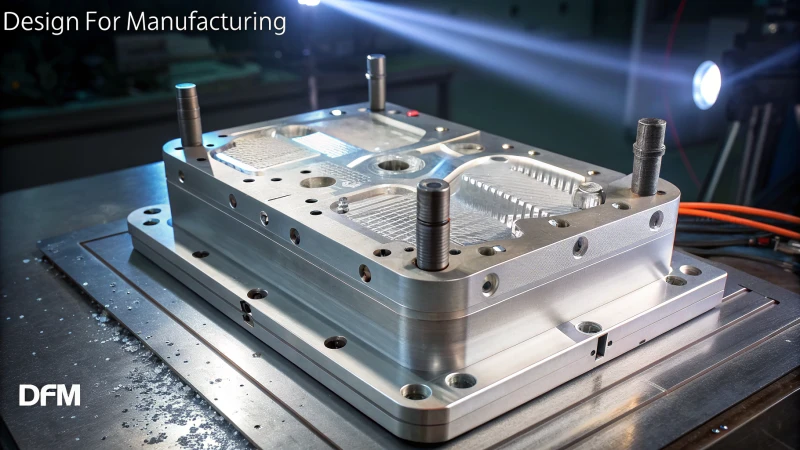

La integración de DFM en el diseño de moldes de inyección agiliza la producción, reduce los costos y mejora la calidad al abordar las limitaciones de fabricación de manera temprana, lo que da como resultado moldes más fáciles de producir, ciclos eficientes y productos superiores.

Recuerdo cuando descubrí por primera vez el poder de los principios de Diseño para la Fabricación ( DFM ) en mis propios proyectos. Fue como encontrar la fórmula mágica que transformó mis diseños de mediocres en obras maestras. Imagina crear moldes que no solo satisfagan las necesidades funcionales, sino que también avancen sin problemas en la producción. Esta es la verdadera magia del DFM : se trata de previsión, planificación y toma de decisiones informadas que dan grandes frutos a largo plazo.

Permítame mostrarle algunas estrategias y compartir historias del campo donde DFM convirtió los desafíos en triunfos, revelando cómo puede ser un cambio radical para su proceso de diseño de moldes.

DFM reduce los costos de producción de moldes de inyección.Verdadero

Al considerar las limitaciones de fabricación, DFM minimiza el desperdicio y las ineficiencias.

Ignorar los principios DFM mejora la calidad del producto.FALSO

Descuidar el DFM a menudo conduce a fallas de diseño y mayores errores de producción.

- 1. ¿Cuáles son los principios básicos del diseño para la fabricación?

- 2. ¿Cómo reduce DFM los costos de producción en el diseño de moldes?

- 3. ¿Cómo el diseño para la fabricación mejora la calidad del producto?

- 4. ¿Cómo pueden los diseñadores implementar DFM en las primeras etapas del diseño del molde?

- 5. ¿Cuáles son los errores comunes que se deben evitar al aplicar los principios DFM?

- 6. ¿Cómo ilustran los estudios de casos del mundo real los beneficios del DFM?

- 7. Conclusión

¿Cuáles son los principios básicos del diseño para la fabricación?

¿Alguna vez has tenido ese momento en el que todo encaja a la perfección? Eso es lo que DFM hacen en el diseño de productos: que todo encaje a la perfección. Profundicemos en estos principios revolucionarios.

Los principios básicos del diseño para la fabricación incluyen la simplicidad, la estandarización, la minimización de piezas y la facilidad de montaje para mejorar la eficiencia, reducir los costos y mejorar la calidad del producto en el proceso de fabricación.

Simplificación del diseño

A menudo he descubierto que simplificar un diseño puede ser como resolver un rompecabezas, donde cada pieza encaja a la perfección para formar un todo coherente. Es como cuando optimicé el diseño de un dispositivo 1 , reduciendo sus piezas y complejidades, lo que no solo aceleró la producción, sino que también minimizó los errores. Con menos componentes, el tiempo de ensamblaje se reduce, lo que hace que todo el proceso sea más eficiente.

Estandarización de componentes

Una vez me enfrenté a una situación en la que necesitábamos una pieza que no estaba disponible, lo que provocaba costosos retrasos. Fue entonces cuando me di cuenta del poder de la estandarización 2 . Al usar piezas comunes en diferentes productos, redujimos los tiempos de espera y ahorramos dinero. Es como tener un cargador universal para todos tus dispositivos: simplemente simplifica la vida.

| Beneficio | Descripción |

|---|---|

| Ahorro de costes | Reduce los costos de piezas personalizadas |

| Consistencia | Garantiza una calidad uniforme |

Minimizar el número de piezas

Imagina armar un rompecabezas complejo con menos piezas: es más rápido y menos propenso a desmoronarse con el tiempo. Esa es la idea detrás de minimizar las piezas de un producto. En uno de mis proyectos, combinar funcionalidades en componentes individuales redujo los posibles puntos de fallo, mejorando la durabilidad y la fiabilidad. Este principio requiere una consideración cuidadosa durante la fase de diseño 3 .

Facilidad de montaje

No hay nada más satisfactorio que ver a un equipo ensamblar con facilidad un producto que diseñé. Al asegurar la facilidad de ensamblaje, me concentro en crear piezas intuitivas de manejar que encajen a la perfección sin forzar nada. Es como construir con piezas de Lego: suave y sencillo. Garantizar que los diseños sean intuitivos de ensamblar 4 puede ahorrar tiempo y reducir errores en la línea de producción.

Diseño para el control de calidad

Incorporar el control de calidad al proceso de diseño ha sido un punto de inflexión para mí. Se trata de añadir funciones que permiten comprobaciones rápidas durante el ensamblaje. Recuerdo haber implementado una sencilla función de alineación que redujo drásticamente los tiempos de inspección y detectó problemas a tiempo, ahorrando dolores de cabeza en el futuro. Esto implica crear diseños fáciles de inspeccionar y probar durante los procesos de producción, como los de ensamblaje 5 .

La simplificación reduce los errores de fabricación.Verdadero

Simplificar los diseños minimiza la complejidad, reduciendo los posibles errores y el tiempo empleado.

Los componentes estandarizados aumentan los costos de las piezas personalizadas.FALSO

La estandarización reduce costos al utilizar piezas comunes, lo que reduce la necesidad de piezas personalizadas.

¿Cómo DFM los costos de producción en el diseño de moldes?

¿Alguna vez te has preguntado cómo algunas empresas logran reducir costos sin comprometer la calidad? Es como encontrar el ingrediente secreto de una receta exitosa. Exploremos cómo DFM aplica esta magia al diseño de moldes.

DFM reduce los costos de diseño de moldes al optimizar la geometría de los componentes, simplificar el ensamblaje y eliminar características innecesarias, lo que genera menos desperdicio de material, una producción más rápida y menos errores.

Optimización de la geometría de los componentes

Recuerdo la primera vez que tuve en mis manos un diseño de molde complejo. La cantidad de material involucrado era asombrosa. Pero luego, aplicando del DFM , aprendí cómo enfocarme en optimizar la geometría de los componentes podía reducir el material utilizado sin sacrificar la calidad. No se trata solo de ahorrar materiales; un menor peso también significa menores costos de herramientas, lo cual siempre es una ventaja para mí.

Simplificando los procesos de ensamblaje

Hubo un proyecto en el que el proceso de ensamblaje parecía un rompecabezas interminable. Al rediseñar los moldes con menos piezas y usar componentes estandarizados, logramos optimizar todo el proceso. Las seis líneas de producción de repente parecían máquinas bien engrasadas, reduciendo el tiempo de ensamblaje y minimizando los errores. ¡Es increíble lo que se puede lograr con la simplicidad!

Reducir funciones innecesarias

Una vez, pasé días intentando averiguar por qué un molde en particular costaba tanto. Resultó que estaba sobrecargado de características innecesarias. DFM me enseñó a simplificarlas, lo que no solo simplificó el proceso de fabricación 7 , sino que también redujo drásticamente los costos adicionales de mecanizado. Menos es más.

Aprovechar la tecnología avanzada

Incorporar tecnologías avanzadas como CAD y CAM ha sido un punto de inflexión para mí. La precisión con la que ahora podemos simular y modelar nos permite detectar posibles problemas con antelación. Esta previsión nos ahorra costosos ajustes de posproducción y nos permite mantener los proyectos dentro del presupuesto.

| Beneficios de DFM | Impacto en los costos |

|---|---|

| Geometría optimizada | Uso reducido de material |

| Ensamblaje simplificado | Ciclos de producción más rápidos |

| Funciones innecesarias eliminadas | Menores costos de herramientas |

| Uso de tecnología avanzada | Menos errores de posproducción |

Al adoptar estos principios, he visto de primera mano cómo los fabricantes pueden reducir los costos de producción sin dejar de cumplir con altos estándares de calidad. Se trata de trabajar de forma más inteligente, no más arduamente.

DFM reduce el uso de material al optimizar la geometría del componente.Verdadero

DFM se centra en el diseño eficiente, minimizando el uso de material sin comprometer la calidad.

La simplificación de los procesos de montaje aumenta los errores de producción.FALSO

La simplificación de los procesos de ensamblaje reduce la probabilidad de errores, lo que conduce a operaciones más fluidas.

¿Cómo el diseño para la fabricación mejora la calidad del producto?

Recuerdo mi primer encuentro con el Diseño para la Fabricación ( DFM ) y cómo transformó mi enfoque hacia la calidad y confiabilidad del producto.

El diseño para fabricación ( DFM ) mejora la calidad del producto al alinear el diseño con las capacidades de fabricación, reduciendo errores y aumentando la eficiencia.

Comprensión de los principios de DFM

El camino hacia el Diseño para la Fabricación ( DFM ) fue revelador para mí. Me di cuenta de la importancia de adaptar mis diseños al proceso de fabricación. No se trataba solo de crear algo que luciera bien en el papel; se trataba de garantizar que el diseño fuera práctico y pudiera fabricarse sin problemas. Al considerar las limitaciones de fabricación 8 , pude optimizar la producción, lo cual fue un cambio radical.

Beneficios de DFM

Una de las mayores satisfacciones de adoptar DFM ha sido la notable reducción de los costos y defectos de fabricación. El diseño de productos fáciles de fabricar implica un menor margen de error, lo que ha reducido drásticamente los retrasos en la producción la calidad del producto ha sido notable.

Ejemplos de implementación DFM

- Selección del material: En una ocasión, seleccioné un plástico específico para un proyecto porque sus propiedades uniformes reducían la contracción y la deformación. Fue un cambio pequeño, pero el impacto en la calidad del producto fue significativo.

- Optimización de tolerancias: Establecer tolerancias realistas siempre ha sido una prioridad. Garantizar que las piezas encajen bien no solo reduce el tiempo de ensamblaje, sino que también mejora la fiabilidad. Es como armar un rompecabezas donde cada pieza encaja a la perfección.

- Simplicidad en el diseño: Simplificar los diseños se ha convertido en algo natural para mí. Centrarme en la funcionalidad principal y eliminar características innecesarias ha reducido el riesgo de defectos.

| Práctica DFM | Impacto en la calidad |

|---|---|

| Selección de materiales | Reduce defectos como deformaciones y grietas |

| Optimización de la tolerancia | Garantiza un mejor ajuste de las piezas |

| Simplicidad en el diseño | Reduce la complejidad y los posibles errores |

Desafíos en la implementación de DFM

A pesar de todos estos beneficios, implementar DFM no está exento de desafíos. Encontrar el equilibrio perfecto entre ahorro de costos y flexibilidad de diseño es difícil. A veces, me debato entre la necesidad de características innovadoras y la necesidad de ceñirme a métodos probados que no requieren herramientas avanzadas 10 .

En definitiva, el DFM se ha convertido en una parte integral de mi trabajo, ayudándome a alinear los diseños con las capacidades de fabricación para mejorar la calidad del producto. Para alguien como yo, que se esfuerza por la precisión y la eficiencia, comprender y aplicar del DFM ha sido increíblemente gratificante.

DFM reduce los costos y defectos de fabricación.Verdadero

El diseño pensando en la fabricación minimiza los errores y los retrasos en la producción.

Los diseños complejos mejoran la confiabilidad del producto en DFM.FALSO

La simplificación de los diseños reduce los errores, mejorando la confiabilidad y la funcionalidad.

¿Cómo pueden los diseñadores implementar DFM en las primeras etapas del diseño del molde?

¿Alguna vez has sentido la emoción de lograr un diseño que combine a la perfección belleza y funcionalidad? Esa es la magia del Diseño para la Fabricabilidad ( DFM ), especialmente en el diseño de moldes. Exploremos cómo integrar el DFM en tus primeras etapas de diseño sin problemas.

Para implementar DFM en las primeras etapas del diseño de moldes, concéntrese en la selección de materiales, la simplicidad geométrica y la retroalimentación colaborativa. Utilice herramientas CAD para simulaciones, previendo problemas de producción y mejorando la viabilidad de fabricación.

Comprender el papel de la selección de materiales

La selección del material se convirtió en mi piedra angular. Es increíble cómo elegir el material adecuado puede cambiarlo todo. Me di cuenta de que debía considerar factores como la tasa de contracción y las propiedades térmicas desde el principio para garantizar que la durabilidad y el rendimiento del molde no se vieran afectados.

| Tipo de material | Consideraciones clave |

|---|---|

| Plástico | Contracción, resistencia al calor |

| Metal | Durabilidad, maquinabilidad |

Análisis de la complejidad geométrica

Al principio, me atraían los diseños intrincados, pero pronto aprendí que la simplicidad es clave. Al reducir la complejidad geométrica innecesaria, pude evitar innumerables problemas de producción y reducir drásticamente los costos. Las herramientas CAD se convirtieron en mi mejor aliada, ayudándome a simular posibles problemas antes de que se convirtieran en problemas. Utilice herramientas CAD para simular e identificar posibles desafíos de producción 11 .

Aprovechar los bucles de retroalimentación

Trabajar en estrecha colaboración con equipos multifuncionales me enseñó muchísimo. Las sesiones periódicas de retroalimentación con ingenieros y especialistas de producción me ayudaron a adaptar mis diseños a las realidades de la fabricación. Es como tener una red de seguridad que detecta posibles problemas a tiempo.

Optimización de los procesos de producción

La colaboración con proveedores y fabricantes fue crucial. Comprender sus capacidades me permitió perfeccionar mis diseños para que se integraran a la perfección en los procesos de producción existentes. Esta colaboración a menudo se reducía a pequeños detalles, documentados en una lista de verificación del proceso :

- Especificaciones de herramientas : Compatibilidad con máquinas

- Tiempo de ciclo : velocidades de producción objetivo

- Control de calidad : normas y controles

Utilizando herramientas CAD avanzadas

Las herramientas CAD avanzadas fueron revolucionarias para mí. Ofrecían simulaciones que podían predecir el comportamiento del molde en diversas condiciones, ahorrando tiempo y recursos al reducir el ensayo y error durante la producción. Ya fuera para análisis térmico o pruebas de estrés, estas herramientas proporcionaban información que fundamentaba cada decisión.

- Tipos de simulación:

- Análisis térmico

- Pruebas de estrés

- Dinámica de flujo

Cada proyecto me enseñó algo nuevo sobre la incorporación de DFM en las primeras etapas del diseño del molde, garantizando la eficiencia y la calidad desde el principio.

La selección del material afecta las propiedades térmicas del molde.Verdadero

La elección del material adecuado afecta la resistencia térmica del molde.

Ignorar la complejidad geométrica reduce los costos de producción.FALSO

Reducir, no ignorar, la complejidad mejora la capacidad de fabricación y el costo.

¿Cuáles son los errores comunes que se deben evitar al aplicar DFM ?

Navegar por el mundo del diseño para fabricación ( DFM ) puede ser un poco como caminar por la cuerda floja: un paso en falso y uno puede encontrarse en una costosa espiral de rediseño.

Evite errores comunes de DFM considerando la capacidad de fabricación, las limitaciones de materiales y las implicaciones de costos al comienzo del proceso de diseño y colabore con los equipos de fabricación para optimizar la producción y reducir costos.

Pasar por alto la capacidad de fabricación en la fase de diseño

Ignorar la viabilidad de fabricación en las primeras etapas del proceso de diseño suele resultar en costosos rediseños o retrasos. Asegúrese de que su diseño cumpla con las capacidades de fabricación consultando a ingenieros y utilizando herramientas de diseño 14 que simulan los procesos de producción.

| Aspecto de diseño | Error potencial | Solución |

|---|---|---|

| Tolerancias | Demasiado apretado o suelto | Equilibrio entre precisión y costo |

| Tamaño del componente | Ignorando los límites de la máquina | Coincide con las especificaciones del equipo |

Descuidando las restricciones materiales

Elegir los materiales adecuados puede parecer un laberinto. Al principio, pasé por alto cómo las propiedades de los materiales, como la resistencia térmica o la resistencia a la tracción, podían afectar el producto final. Seleccionar materiales inadecuados puede provocar fallos inesperados o gastos innecesarios. Considere las propiedades de los materiales y ajústelas siempre al uso previsto del producto y al método de fabricación.

Ignorando las implicaciones de costos

Había un diseño intrincado del que estaba muy orgulloso, hasta que me di cuenta de que los costos de las herramientas se disparaban. Esa fue una dura lección sobre cómo las complejidades del diseño pueden inflar los costos de producción. Realizar un análisis de costos durante la fase de diseño es un paso indispensable para mí, ya que garantiza la simplicidad e identifica posibles ahorros.

Falta de colaboración temprana

He descubierto que involucrar al equipo de fabricación desde el principio es como tener un arma secreta. Sus ideas me han salvado innumerables veces de errores de diseño. Las reuniones periódicas y los ciclos de retroalimentación ahora forman parte de mi flujo de trabajo, facilitados por plataformas de colaboración 17 que mantienen a todos en sintonía.

Al adoptar estas lecciones y centrarme en la colaboración, he podido mejorar significativamente la capacidad de fabricación de mis diseños, manteniéndome fiel a de DFM y garantizando flujos de trabajo de producción más fluidos.

Ignorar la capacidad de fabricación conduce a rediseños costosos.Verdadero

Descuidar la capacidad de fabricación en el diseño suele provocar retrasos costosos.

Seleccionar cualquier material está bien para la fabricación.FALSO

Los materiales deben coincidir con el uso del producto y las necesidades de fabricación para evitar fallas.

¿Cómo ilustran los estudios de casos del mundo real los beneficios del DFM ?

¿Alguna vez te preguntaste cómo algunas empresas logran ahorrar millones y mejorar la eficiencia simplemente modificando sus diseños?

Estudios de casos reales demuestran que el DFM puede generar importantes ahorros de costos, una mejor calidad del producto y una fabricación más eficiente. Estos ejemplos ofrecen información real sobre cómo optimizar diseños para la producción a gran escala.

El papel del DFM en la reducción de costes

Permítanme compartir la historia de una empresa de electrónica de consumo que dio un paso audaz con DFM para abordar el desperdicio de materiales. Imaginen ser parte de un equipo donde cada producción de producto era como ver cómo se les escapaba el dinero. Aplicando de DFM , lograron reducir el uso de materiales en un impresionante 20%, lo que se tradujo en ahorros millonarios. ¡Es como encontrar un tesoro escondido que no sabían que tenían! Este caso demuestra claramente cómo ahorros significativos en costos 18 cuando se realizan ajustes estratégicos de diseño.

-

Antes de de DFM :

- Alto desperdicio de material

- Aumento de los costos de producción.

-

Después de de DFM :

- Reducción del uso de material en un 20%

- Se lograron ahorros anuales significativos

Mejorar la calidad del producto mediante DFM

Recuerdo haber leído sobre un fabricante de dispositivos médicos que recurrió a DFM para resolver problemas persistentes de fiabilidad. Fue como tener una revelación tras un proceso constante de prueba y error: comprender que la estrecha colaboración con el equipo de producción era clave. Al abordar los fallos de diseño que provocaban errores de montaje, lograron un aumento del 15 % en la fiabilidad del producto. Esto demuestra el poder de mejorar la calidad del producto mediante cambios de diseño bien pensados .

Impulsando la eficiencia de fabricación con DFM

En la industria automotriz, existe una historia inspiradora sobre un fabricante que decidió optimizar el diseño de sus componentes para facilitar el ensamblaje. Imagine reducir un 30 % su tiempo de ensamblaje: ¡es como ganar la lotería de la eficiencia! Este caso práctico demuestra que una mayor eficiencia de fabricación 20 no es solo un sueño cuando se alinean los diseños con las capacidades de producción.

| Beneficios de DFM | Ejemplos del mundo real |

|---|---|

| Reducción de costos | Una empresa de electrónica ahorró millones |

| Calidad del producto mejorada | Los dispositivos médicos experimentaron un aumento en su confiabilidad |

| Eficiencia de fabricación | Reducción del tiempo de montaje en automoción |

Estas historias de diferentes industrias demuestran vívidamente el poder transformador de DFM y ofrecen ejemplos concretos de cómo se pueden aplicar sus principios para lograr resultados notables.

DFM reduce el desperdicio de material en un 20%.Verdadero

Una empresa de electrónica de consumo redujo el uso de materiales en un 20% con DFM.

DFM aumenta la fiabilidad del producto en un 30%.FALSO

Un fabricante de dispositivos médicos mejoró la confiabilidad en un 15% con DFM.

Conclusión

DFM mejoran el diseño de moldes de inyección al simplificar la producción, reducir costos y mejorar la calidad a través de la integración temprana de restricciones de fabricación y estrategias de diseño eficientes.

-

Explorar este vínculo proporcionará información sobre cómo la simplificación del diseño puede mejorar la capacidad de fabricación y reducir los costos. ↩

-

Descubra cómo la estandarización de componentes en todos los productos puede generar importantes reducciones de costos y mejoras de eficiencia. ↩

-

Descubra estrategias para reducir el número de piezas en los diseños para mejorar la confiabilidad y simplificar la fabricación. ↩

-

Obtenga consejos prácticos sobre cómo diseñar productos que sean fáciles de ensamblar, ahorrando tiempo y reduciendo errores. ↩

-

Comprenda por qué la integración de funciones de control de calidad en el diseño es esencial para una fabricación exitosa. ↩

-

Descubra por qué los procesos de ensamblaje optimizados son vitales para la eficiencia de costos y la reducción de errores en la fabricación. ↩

-

Explore las ventajas de eliminar características no esenciales de los diseños para simplificar la fabricación y reducir costos. ↩

-

Descubra cómo reconocer las limitaciones de fabricación de forma temprana puede ayudar a adaptar los diseños para que se ajusten a las capacidades de producción, reduciendo así los errores. ↩

-

Comprenda cómo un DFM eficaz puede mitigar los retrasos típicos de producción al abordar problemas potenciales durante la fase de diseño. ↩

-

Conozca los métodos de herramientas avanzados que podrían ser necesarios para equilibrar el costo y la flexibilidad de diseño dentro de DFM. ↩

-

Este enlace proporciona estrategias para simplificar los diseños, reducir los posibles obstáculos de producción y mejorar la capacidad de fabricación. ↩

-

Los ciclos de retroalimentación garantizan que los diseños cumplan con las capacidades de fabricación, lo que resulta en procesos de producción más eficientes. Este enlace explica cómo establecer sistemas de retroalimentación eficaces. ↩

-

Conozca las simulaciones avanzadas que ayudan a prever el rendimiento del molde, minimizando errores y mejorando la precisión del diseño. ↩

-

Explore herramientas que simulan procesos de producción, lo que permite a los diseñadores prever con anticipación los desafíos de fabricación. ↩

-

Aprenda sobre las fallas de los materiales para elegir los materiales adecuados para su diseño. ↩

-

Descubra métodos para analizar costos durante la fase de diseño, promoviendo decisiones económicas. ↩

-

Encuentre plataformas que mejoren el trabajo en equipo y la documentación entre los equipos de diseño y fabricación. ↩

-

Descubra cómo las empresas han ahorrado millones al reducir el desperdicio de materiales utilizando los principios DFM. ↩

-

Descubra cómo los principios DFM mejoran la confiabilidad del producto y reducen los errores de ensamblaje en casos del mundo real. ↩

-

Descubra cómo la alineación de los diseños con las capacidades de producción mejora la eficiencia en los procesos de fabricación. ↩