En el mundo del moldeo por inyección, la eficiencia lo es todo. Los fabricantes buscan constantemente formas de producir más piezas en menos tiempo sin comprometer la calidad. Ingrese los moldes de múltiples cavidades 1 : estas herramientas especializadas permiten la creación de múltiples piezas idénticas en un solo ciclo, recortando los tiempos de producción 2 y los costos. Pero diseñarlos no es un paseo por el parque; Exige precisión y previsión.

Los moldes de múltiples cavidades producen múltiples piezas idénticas por ciclo, aumentando la eficiencia y la reducción de los costos, pero requieren un diseño meticuloso 3 para garantizar una calidad uniforme en todas las cavidades.

Esta guía desempaqueta los elementos esenciales del diseño de moho de múltiples cavidades, desde principios básicos hasta aplicaciones prácticas. Ya sea que los esté sopesando a otros tipos de moho o sumergirse en los detalles técnicos, encontrará ideas procesables aquí.

Los moldes de múltiples cavidades son siempre más rentables que los moldes de una sola cavidad.FALSO

Si bien bajan los costos por parte en carreras de alto volumen, sus costos iniciales más altos los hacen menos ideales para lotes pequeños.

Los moldes de múltiples cavidades son solo para piezas pequeñas y simples.FALSO

Pueden manejar piezas complejas, aunque la complejidad de diseño aumenta en consecuencia.

- 1. ¿Qué son los moldes de cavidad múltiple?

- 2. ¿Cuáles son las aplicaciones típicas de los moldes de múltiples cavidades?

- 3. ¿Cuáles son los pasos clave para diseñar moldes de múltiples cavidades?

- 4. ¿Cuáles son las consideraciones de diseño esenciales para los moldes de múltiples cavidades?

- 5. ¿Cuáles son las tecnologías relacionadas en el diseño de moldes de múltiples cavidades?

- 6. Conclusión

¿Qué son los moldes de cavidad múltiple?

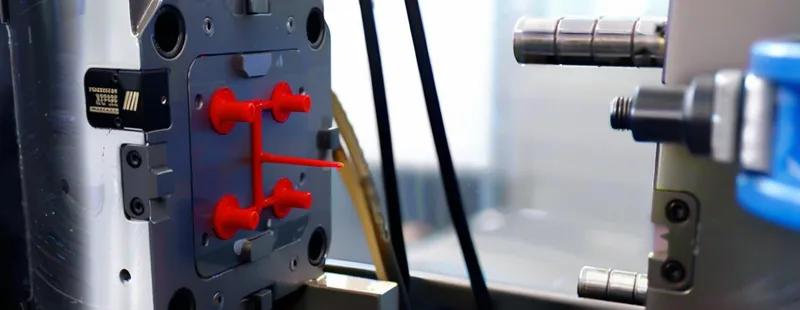

Los moldes de múltiples cavidades son la columna vertebral del moldeo por inyección de alto volumen 4 , lo que permite a los fabricantes producir piezas idénticas de manera rápida y económica.

Los moldes de múltiples cavidades cuentan con múltiples cavidades idénticas en una sola herramienta, produciendo varias piezas por ciclo, perfectas para industrias como los bienes automotrices, médicos y de consumo.

| Tipo de molde | Caries | Volumen de producción | Costo inicial |

|---|---|---|---|

| Cavidad única | 1 | Bajo a Medio | Bajo |

| Multicavidad | 2+ | Alto | Alto |

| Moho | Múltiples (diferentes partes) | Medio | Medio a alto |

Definición y principios básicos

Un molde de múltiples cavidades es una herramienta de moldeo por inyección con múltiples cavidades idénticas, cada una creando la misma parte simultáneamente ( protolabs ). A diferencia de los moldes de una sola cavidad, que producen una parte por ciclo, o moldes familiares, que producen piezas variadas, los moldes de múltiples cavidades priorizan la uniformidad y la velocidad. La llave? Flujo de material equilibrado, enfriamiento y expulsión en todas las cavidades para garantizar una calidad consistente.

Clasificación de moldes de múltiples cavidades

Los moldes de múltiples cavidades varían por:

-

Número de cavidades : de 2 a 128, dependiendo del tamaño de la pieza (p. Ej., 16 para tapas de botella) ( Sybridge Technologies ).

-

Proceso : moldeo predominantemente de inyección para plásticos.

-

Aplicación : Utilizado en envases, clips automotrices y piezas de jeringa médica.

| Tipo de clasificación | Ejemplos | Caso de uso |

|---|---|---|

| Número de cavidades | 4-cavidad, 16-cavidad | Tapas de botella, clips automotrices |

| Proceso | moldeo por inyección | Piezas de plástico de alto volumen |

| Solicitud | Bienes de consumo, médico | Embalaje, dispositivos de diagnóstico |

Los moldes de múltiples cavidades garantizan piezas idénticas en todas las cavidades.FALSO

La uniformidad depende del diseño preciso; Los desequilibrios pueden causar variaciones.

¿Cuáles son las aplicaciones típicas de los moldes de múltiples cavidades?

Los moldes de múltiples cavidades brillan en escenarios que exigen una alta producción de piezas idénticas, que ofrecen velocidad y ahorros.

Los moldes de múltiples cavidades sobresalen en sectores automotrices, médicos y de bienes de consumo, que producen piezas como clips, componentes de jeringa y tapas de botellas a granel.

Aplicaciones específicas de la industria

-

Automotriz : clips, conectores, piezas interiores ( 3ERP ).

-

Médico : barriles de jeringas, componentes de diagnóstico.

-

Bienes de consumo : tapas de botellas, contenedores.

-

Embalaje : moldes de alta cavidad (hasta 128) para tapas y cierres.

Comparación de pros y contras

| Tipo de molde | Ventajas | Contras | Mejor para |

|---|---|---|---|

| Multicavidad5 | Alto rendimiento, bajo costo por parte | Alto costo inicial, diseño complejo | Piezas idénticas de alto volumen |

| Cavidad única6 | Diseño simple de bajo costo | Producción lenta, alto costo por parte | Prototipos, bajo volumen |

| Moho7 | Varias piezas por ciclo | Riesgo complejo de defectos más complejos | Partes relacionadas para ensamblajes |

Los moldes de múltiples cavidades reducen significativamente el tiempo de producción.Verdadero

La producción de múltiples partes por ciclo acorta los plazos de entrega para pedidos grandes.

¿Cuáles son los pasos clave para diseñar moldes de múltiples cavidades?

Diseñar un molde de múltiples cavidades es un esfuerzo técnico que depende de la precisión para entregar piezas impecables.

El proceso de diseño implica prototipos iniciales, simulación de flujo de moho, diseño de corredores y puerta, gestión térmica y pruebas para garantizar un rendimiento equilibrado.

Desglose de flujo de trabajo de diseño

-

Diseño inicial : pruebe con un molde de cavidad única para validar la geometría de la pieza.

-

Simulación de flujo de moho : use herramientas como MoldFlow para predecir el llenado y el enfriamiento ( tecnología de fabricación de moldes ).

-

Diseño de corredores y puerta : opte por corredores "H" equilibrados y puertas estratégicas ( molde Fow ).

-

Gestión térmica : agregue canales de enfriamiento para una disipación de calor uniforme.

-

Selección de materiales : elija materiales con flujo óptimo para configuraciones de múltiples cavidades.

-

Validación : prueba y ajuste de consistencia.

Compatibilidad de materiales

- Flujo : los materiales de alta viscosidad necesitan puertas más grandes ( Kaso Plastics ).

-

Térmico : las tasas de enfriamiento influyen en los tiempos del ciclo.

-

Impacto : las opciones incorrectas conducen a defectos como el relleno desigual.

Todas las cavidades se llenan al mismo ritmo.FALSO

Los corredores equilibrados son críticos para el relleno de uniforme.

¿Cuáles son las consideraciones de diseño esenciales para los moldes de múltiples cavidades?

El éxito en el diseño de moldes de múltiples cavidades se basa en abordar los factores clave para mantener la eficiencia y la calidad.

Las consideraciones críticas incluyen el diseño de la cavidad, el equilibrio del corredor, la uniformidad de enfriamiento, la precisión de la puerta y la elección del material para resultados consistentes.

Lista de verificación de diseño

-

Diseño de piezas : evite los subprocesos complejos; Asegure un grosor de pared uniforme.

-

Flujo de molde : simule para atrapar defectos temprano.

-

Puertas : posición para relleno equilibrado (por ejemplo, puertas de pestaña).

-

Corredores : use formas "H" o corredores calientes para moldes grandes.

-

Enfriamiento : Diseño de canales de uniformes.

-

Material : coincide con el flujo y las propiedades térmicas con el molde.

-

Eyección : Planifique la eliminación suave y sin daños.

-

Mantenimiento : habilite el fácil acceso a la cavidad.

-

Costo : sopesar la inversión inicial frente a los ahorros por parte.

-

Volumen : Justifique con alta demanda (por ejemplo,> 10,000 unidades).

Toma de decisiones de selección de procesos

| Factor de decisión | Molde de múltiples cavidades | Molde de una sola cavidad | Moho |

|---|---|---|---|

| Volumen de producción | Alto (> 10,000 unidades) | Bajo (<10,000 unidades) | Medio, ensambles |

| Parte complejidad | Simple, idéntico | Complejo o prototipo | Partes variadas |

| Costo inicial | Alto | Bajo | Medio a alto |

| Costo por parte | Bajo | Alto | Medio |

Los sistemas de corredores calientes son esenciales para todos los moldes de múltiples cavidades.FALSO

Son útiles para moldes grandes pero no obligatorios para los más pequeños.

Los moldes de múltiples cavidades se integran con las herramientas de vanguardia para racionalizar el diseño y la producción.

Las tecnologías como CAD/CAM, la simulación de flujo de moho, los corredores en caliente y la automatización mejoran la eficiencia y la precisión del moho de cavidad múltiple.

Tecnologías clave

-

CAD/CAM : software como SolidWorks para un diseño detallado.

-

Simulación de flujo de moho : optimiza el llenado y el enfriamiento.

-

Corredores calientes : Reduzca los desechos en moldes grandes ( Sybridge Technologies ).

-

Automatización : robótica para el manejo de piezas ( Star Rapid ).

| Tipo de tecnología | Ejemplos | Role |

|---|---|---|

| Río arriba | CAD/CAM | Optimización del diseño |

| Río abajo | Automatización | Eficiencia posterior al moldeo |

| Complementario | corredores calientes | Reducción de residuos |

El software CAD es opcional en el diseño de moldes de múltiples cavidades.FALSO

Es vital para la precisión y la simulación.

Conclusión

Los moldes de múltiples cavidades son una potencia para la producción de alto volumen, reduciendo los costos y el tiempo, al tiempo que exigen un diseño cuidadoso. Desde el flujo equilibrado hasta el enfriamiento uniforme, cada detalle es importante. Son una mejor elección para industrias como la automoción y la médica, pero brillan más en grandes carreras de piezas simples. Para lotes más pequeños o diseños complejos, las alternativas pueden obtenerlos.

-

Explore las ventajas de los moldes de múltiples cavidades para mejorar su eficiencia de producción y reducir los costos de manera efectiva. ↩

-

Aprenda estrategias para minimizar los tiempos de producción en el moldeo por inyección, asegurando un cambio más rápido y una mayor productividad. ↩

-

Descubra las mejores prácticas para un diseño meticuloso en la creación de moho para garantizar procesos de producción de alta calidad y eficientes. ↩

-

Conozca los procesos de moldeo por inyección de alto volumen para ver cómo optimizan la producción y reducen los costos para los fabricantes. ↩

-

Explore los beneficios de los moldes de múltiples cavidades para comprender cómo pueden mejorar la eficiencia de producción y reducir los costos. ↩

-

Conozca las limitaciones de los moldes de una sola cavidad para tomar decisiones informadas para sus necesidades de fabricación. ↩

-

Descubra cómo los mohos familiares pueden optimizar la producción de piezas relacionadas y mejorar la eficiencia del ensamblaje. ↩