Sumérjase conmigo en el mundo del moldeo por inyección, donde dominar la descompresión es clave para lograr una calidad de producto superior.

La descompresión en el moldeo por inyección reduce la presión en etapas específicas para prevenir defectos como rebabas, reducir la tensión interna y optimizar la distribución de la densidad. Mejora la calidad del producto y la eficiencia del proceso mediante un control preciso de la dinámica de presión dentro del molde.

Si bien esta breve descripción general proporciona una comprensión inicial de la función de la descompresión, al profundizar en su propósito, métodos de implementación y precauciones necesarias, se revela su impacto total en el proceso de moldeo por inyección. Continúe leyendo para descubrir cómo dominar la descompresión puede optimizar sus resultados de producción.

La descompresión evita la formación de rebabas en el moldeo por inyección.Verdadero

La descompresión reduce la presión, evitando el desbordamiento de plástico en las líneas de separación del molde.

¿Cuál es el papel de la descompresión en el moldeo por inyección?

La descompresión en el moldeo por inyección es vital para minimizar defectos y mejorar la calidad del producto. Garantiza la precisión y la consistencia de las piezas moldeadas.

La descompresión en el moldeo por inyección implica reducir la presión para evitar defectos como rebabas, disminuir las tensiones internas y lograr una distribución óptima de la densidad en los productos plásticos. Este proceso es esencial para mantener una alta calidad y una producción eficiente.

Entendiendo la descompresión

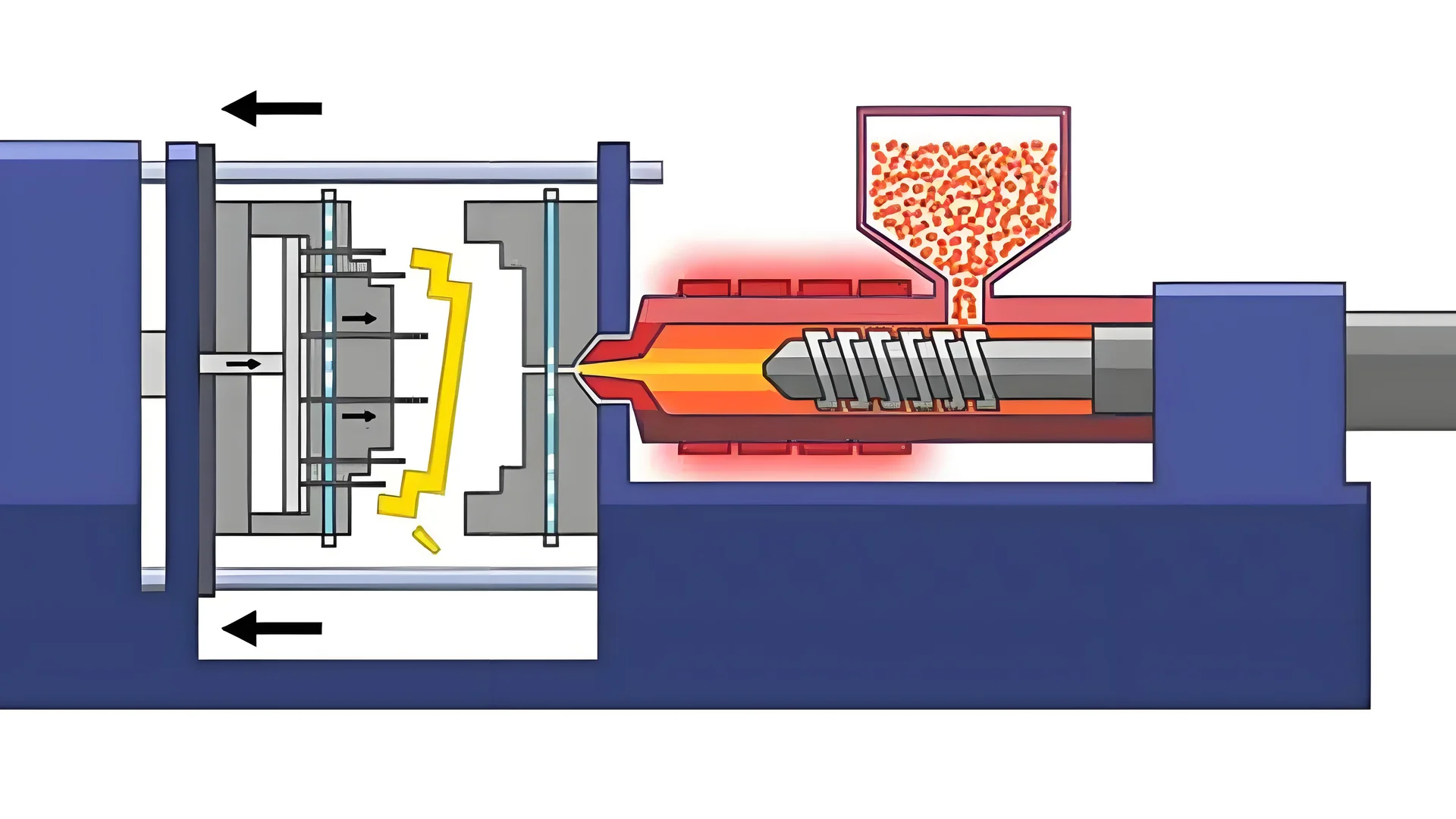

En el contexto del moldeo por inyección, la descompresión 1 es una técnica que se aplica para controlar la presión dentro de la cavidad del molde. De esta manera, los fabricantes pueden optimizar la calidad y la consistencia de las piezas de plástico, previniendo problemas comunes como la rebaba y la tensión interna.

- Prevención de rebabas : La alta presión durante la inyección puede provocar que el plástico fundido se filtre por las líneas de separación del molde, lo que produce rebabas indeseables. La descompresión reduce esta presión, mitigando el riesgo de estos defectos.

- Reducción de la tensión interna : Una presión excesiva durante el moldeo puede generar tensiones internas significativas, que podrían deformar o agrietar el producto. La descompresión reduce gradualmente esta presión durante el enfriamiento, garantizando una mayor estabilidad dimensional.

- Optimización de la distribución de densidad : una descompresión adecuada garantiza una distribución uniforme del plástico dentro del molde, lo que genera una densidad uniforme en todo el producto y mejora la calidad general.

Técnicas de implementación

Una descompresión efectiva se puede lograr mediante varios métodos:

- Control de la máquina : Las máquinas de moldeo por inyección modernas incorporan sistemas de control precisos. Los operadores pueden configurar parámetros específicos de descompresión para ajustar automáticamente la velocidad y la presión del tornillo.

- Ajustes de diseño de moldes : la integración de características como sistemas de escape o válvulas reductoras de presión dentro de los moldes puede facilitar la descompresión natural al liberar los gases atrapados y controlar la presión de la cavidad.

| Método | Descripción |

|---|---|

| Control de máquinas | Ajusta los parámetros de inyección para una descompresión precisa. |

| Diseño de moldes | Incluye mecanismos incorporados para la gestión de la presión. |

Precauciones críticas

La descompresión requiere un control cuidadoso del tiempo y la amplitud:

- Momento oportuno : iniciar la descompresión demasiado pronto puede provocar un llenado incompleto, mientras que una descompresión tardía puede no prevenir eficazmente el reflujo ni reducir el estrés.

- Amplitud : una descompresión excesiva puede provocar contracción o abolladuras, mientras que una descompresión insuficiente puede no lograr los efectos deseados.

Los operadores deben realizar pruebas exhaustivas para adaptar las configuraciones de descompresión según las especificaciones y los materiales del producto.

Al comprender e implementar estas técnicas, los fabricantes pueden aprovechar la descompresión para mejorar la eficiencia del moldeo por inyección y la calidad del producto.

La descompresión reduce el rebaba en el moldeo por inyección.Verdadero

La descompresión reduce la presión, evitando que el plástico fundido se filtre.

La descompresión excesiva provoca un aumento del estrés interno.FALSO

Una descompresión excesiva puede provocar contracción, no un aumento de la tensión.

¿Cómo la descompresión previene el estallido y reduce el estrés interno?

La descompresión en el moldeo por inyección es una técnica clave para mejorar la calidad del producto al minimizar los defectos y la tensión.

La descompresión previene la rebaba al reducir la presión excesiva durante el moldeo, lo que impide el rebose de plástico en la línea de separación. También reduce la tensión interna al permitir una reducción gradual de la presión durante el enfriamiento, lo que previene la deformación y mejora las propiedades mecánicas.

Comprender Flash y su prevención

La rebaba es una fina capa de plástico indeseable que se filtra por la línea de separación del molde, creando una costura visible en el producto. Este defecto puede ocurrir cuando la presión de inyección es demasiado alta, forzando al plástico fundido a salir de la cavidad del molde. Al implementar la descompresión, se reduce la presión en momentos críticos, frenando este desbordamiento y mitigando así la formación de rebaba.

Prevención de destellos mediante el manejo de la presión

- Reducción de presión : la reducción de la presión en el extremo frontal del tornillo o dentro de la cavidad del molde evita el flujo excesivo de plástico.

- Sincronización : la sincronización precisa durante la descompresión es crucial para garantizar que la cavidad se llene adecuadamente sin una presión excesiva.

Reducción de la tensión interna para una mejor estabilidad del producto

La tensión interna puede provocar problemas como deformaciones o grietas. Durante el enfriamiento, mantener una presión constante ayuda a prevenir la acumulación de estas tensiones. La descompresión permite una reducción controlada de la presión, lo que mejora la estabilidad dimensional y la integridad del producto.

Técnicas de gestión del estrés interno

- Liberación gradual de presión : la descompresión controlada reduce la tensión durante el enfriamiento, lo que garantiza uniformidad en la forma y la resistencia.

- Optimización de la distribución de densidad : al ajustar el flujo de plástico fundido a través de la descompresión, se pueden minimizar las variaciones de densidad dentro del producto, mejorando la calidad general.

Aplicaciones prácticas y beneficios

Para implementar la descompresión eficazmente, se requieren máquinas de moldeo por inyección modernas equipadas con sistemas de control avanzados. Los operadores pueden configurar parámetros precisos de descompresión para lograr los resultados deseados.

Ejemplo: Impacto en la calidad del producto

| Aspecto | Sin descompresión | Con descompresión |

|---|---|---|

| Destello | Común | Reducido significativamente |

| Estrés interno | Alto | Bajado |

| Estabilidad dimensional | Comprometido | Mejorado |

Al centrarse en estos elementos, los fabricantes pueden producir componentes de mayor calidad, reducir el desperdicio y mejorar la eficiencia de la producción.

Para obtener más información sobre cómo gestionar la descompresión de manera eficaz, consulte nuestra guía sobre el control de máquinas de moldeo por inyección 2 y aprenda sobre las estrategias de diseño de moldes 3 .

La descompresión reduce el rebaba en el moldeo por inyección.Verdadero

La descompresión reduce la presión, evitando el desbordamiento de plástico en las líneas de partición.

La descompresión aumenta la tensión interna en los productos moldeados.FALSO

La descompresión en realidad reduce el estrés interno mediante la liberación gradual de la presión.

¿Cuáles son los métodos para implementar la descompresión?

Los métodos de descompresión en el moldeo por inyección desempeñan un papel fundamental para garantizar la calidad del producto mediante la gestión eficaz de la presión. Saber cómo implementar estos métodos es clave para una fabricación exitosa.

La descompresión se puede implementar mediante el control de la máquina y el diseño del molde. Las máquinas avanzadas ajustan la presión mediante ajustes, mientras que los diseños de moldes incorporan características como sistemas de escape para facilitar la descompresión.

Control de la máquina de moldeo por inyección

Un método principal para implementar la descompresión es mediante los sistemas de control de las máquinas de moldeo por inyección modernas . Estas máquinas están equipadas con tecnología sofisticada que permite a los operadores ajustar con precisión la presión de inyección. De esta manera, la máquina puede modificar automáticamente la velocidad y la presión de propulsión del tornillo para lograr la descompresión deseada.

Los operadores pueden configurar parámetros específicos de descompresión mediante un panel de control, que permite a la máquina ajustar su funcionamiento dinámicamente. Este proceso es crucial para prevenir problemas como la rebaba y garantizar la estabilidad dimensional del producto moldeado.

Consideraciones de diseño de moldes

Otro método eficaz consiste en el diseño estratégico del molde. Un molde bien diseñado puede contribuir significativamente a la descompresión sin depender únicamente de los ajustes de la máquina.

Tabla: Características de diseño de moldes para descompresión

| Característica | Función |

|---|---|

| Sistemas de escape | Libera el gas atrapado para reducir la presión de la cavidad. |

| válvulas reductoras de presión | Controla la presión en etapas específicas del ciclo de moldeo. |

Los sistemas de escape son fundamentales en el diseño de moldes, ya que permiten la descarga oportuna de gases de la cavidad durante el proceso de inyección. Esto no solo reduce la presión, sino que también previene defectos como el llenado incompleto o la acumulación de aire.

Además, la incorporación de válvulas reductoras de presión en la estructura del molde puede ayudar a gestionar la descompresión eficazmente. Estas válvulas funcionan permitiendo una liberación controlada de la presión en etapas específicas, lo que garantiza un flujo constante de plástico fundido y una distribución uniforme de la densidad.

Enfoque integrado para obtener resultados óptimos

Implementar la descompresión eficazmente suele requerir una combinación de estrategias de control de la máquina y diseño de moldes. Al armonizar ambos enfoques, los fabricantes pueden optimizar el proceso de descompresión para satisfacer las necesidades específicas de producción.

Los sistemas avanzados pueden incluso integrar herramientas de monitorización en tiempo real que proporcionan información sobre la dinámica de la presión durante el ciclo de moldeo. Este enfoque basado en datos permite ajustes continuos, lo que se traduce en una mayor eficiencia del proceso y la calidad del producto.

Para explorar más a fondo este tema, comprender cómo las técnicas de moldeo por inyección5 en diferentes aplicaciones puede brindar información adicional para optimizar la descompresión en diversos contextos de fabricación.

Las máquinas avanzadas ajustan la presión mediante configuraciones.Verdadero

Las máquinas modernas utilizan sistemas de control para modificar los ajustes de presión.

Los diseños de moldes no afectan la descompresión.FALSO

Los diseños de moldes con sistemas de escape ayudan en la descompresión.

¿Cómo optimizar el tiempo y la amplitud de la descompresión?

Dominar el arte del tiempo y la amplitud de descompresión es crucial para un moldeo por inyección impecable. Descubra los secretos para optimizar estas variables y obtener una calidad superior del producto.

Para optimizar el tiempo y la amplitud de la descompresión, ajuste los parámetros según la forma, el tamaño y el material del producto. Una descompresión bien sincronizada previene defectos como rebabas y tensiones internas, mientras que una amplitud controlada mantiene la integridad del producto y la precisión dimensional.

Comprensión del tiempo de descompresión

La sincronización es fundamental en la descompresión durante el moldeo por inyección. Una sincronización óptima de la descompresión es crucial, ya que determina el equilibrio entre la prevención de rebabas y el llenado completo de la cavidad del molde.

-

Descompresión prematura : Iniciar la descompresión prematuramente puede provocar un llenado incompleto, lo que puede causar defectos como inyecciones cortas o un acabado superficial deficiente. Esto suele ocurrir cuando el material no ha ocupado completamente la cavidad del molde.

-

Descompresión tardía : Si la descompresión es demasiado tardía, la presión podría haber causado problemas como rebabas o tensión interna excesiva. El objetivo es encontrar el punto óptimo donde el molde se llena adecuadamente, pero antes de que la presión excesiva cause defectos.

Consideraciones clave:

- Analice la forma y la complejidad del molde para determinar cuándo el material llenará la cavidad.

- Consideremos el comportamiento específico del material 6 bajo presión, ya que los diferentes plásticos responden de manera única.

Ajuste de la amplitud de descompresión

La amplitud de la descompresión (cuánto se reduce la presión) es tan importante como el tiempo.

- Amplitud excesiva : reducir demasiado la presión puede provocar contracción o deformación, ya que el material carece de suficiente soporte durante el enfriamiento.

- Amplitud insuficiente : por otro lado, una reducción mínima de la presión podría no aliviar la tensión interna ni prevenir el destello de manera efectiva.

Estrategias para una amplitud óptima:

- Realizar ensayos para determinar la presión mínima efectiva que evite defectos manteniendo la integridad del material.

- sistemas avanzados 7 que permitan realizar ajustes precisos a los parámetros de descompresión.

Consejos prácticos para la optimización

- Ejecuciones de prueba : realice experimentos controlados con diferentes configuraciones de descompresión para ver qué combinación produce los mejores resultados.

- Análisis de datos : utilice el análisis de datos para estudiar ejecuciones anteriores y refinar las configuraciones en función de los resultados exitosos.

- Monitoreo continuo : Implementar sistemas de monitoreo en tiempo real para ajustar las configuraciones dinámicamente durante la producción.

Al aplicar estas técnicas, los fabricantes pueden ajustar sus procesos de descompresión para producir consistentemente productos de alta calidad sin comprometer la eficiencia ni el rendimiento del material.

La descompresión precoz provoca un llenado incompleto.Verdadero

Descomprimir demasiado pronto puede generar disparos cortos o un acabado superficial deficiente.

La amplitud excesiva reduce la contracción del producto.FALSO

Una reducción excesiva de presión puede provocar contracción debido a un soporte insuficiente.

Conclusión

Comprender la descompresión es vital para lograr productos moldeados por inyección de alta calidad. Mediante la implementación de técnicas eficaces, los fabricantes pueden mejorar la eficiencia y la fiabilidad.

-

Explore información detallada sobre el impacto de la descompresión en la calidad del moldeo: La descompresión puede hacer mucho para estabilizar nuestro proceso y aumentar la longevidad de nuestros moldes. ↩

-

Aprenda a configurar parámetros de descompresión precisos para obtener resultados de moldeo óptimos. En las máquinas actuales, los moldeadores suelen tener la opción de configurar la descompresión antes y después de la rotación/recuperación del tornillo. ¿Están utilizando esta función? ↩

-

Descubra técnicas de diseño que facilitan una gestión eficaz de la presión. En las máquinas actuales, los moldeadores suelen tener la opción de configurar la descompresión antes y después de la rotación/recuperación del tornillo. ¿Están utilizando esta función? ↩

-

Descubra cómo los sistemas de control mejoran la descompresión en el moldeo por inyección.: El sistema de control total de moldeo por inyección (TMC) FACTS integra y centraliza el control de toda la máquina de moldeo por inyección. ↩

-

Explorar diversas técnicas para mejorar los métodos de descompresión.: Tipos de tecnología de moldeo por inyección · 1. Moldeo por inyección asistido por gas · 2. Moldeo de pared delgada · 3. Moldeo por inyección de silicona líquida · 4. ↩

-

Descubra cómo reaccionan diversos plásticos bajo presión para optimizar los ajustes de moldeo. La presión puede tener diferentes efectos sobre las dislocaciones según la clase de material. Puede afectar la estructura, la estabilidad o la movilidad del.. ↩

-

Explore los sistemas de control modernos para realizar ajustes de descompresión precisos. Kistler ofrece sensores para monitorear la presión y la temperatura de la cavidad en el proceso de moldeo por inyección: la base fundamental para un monitoreo y control eficientes. ↩