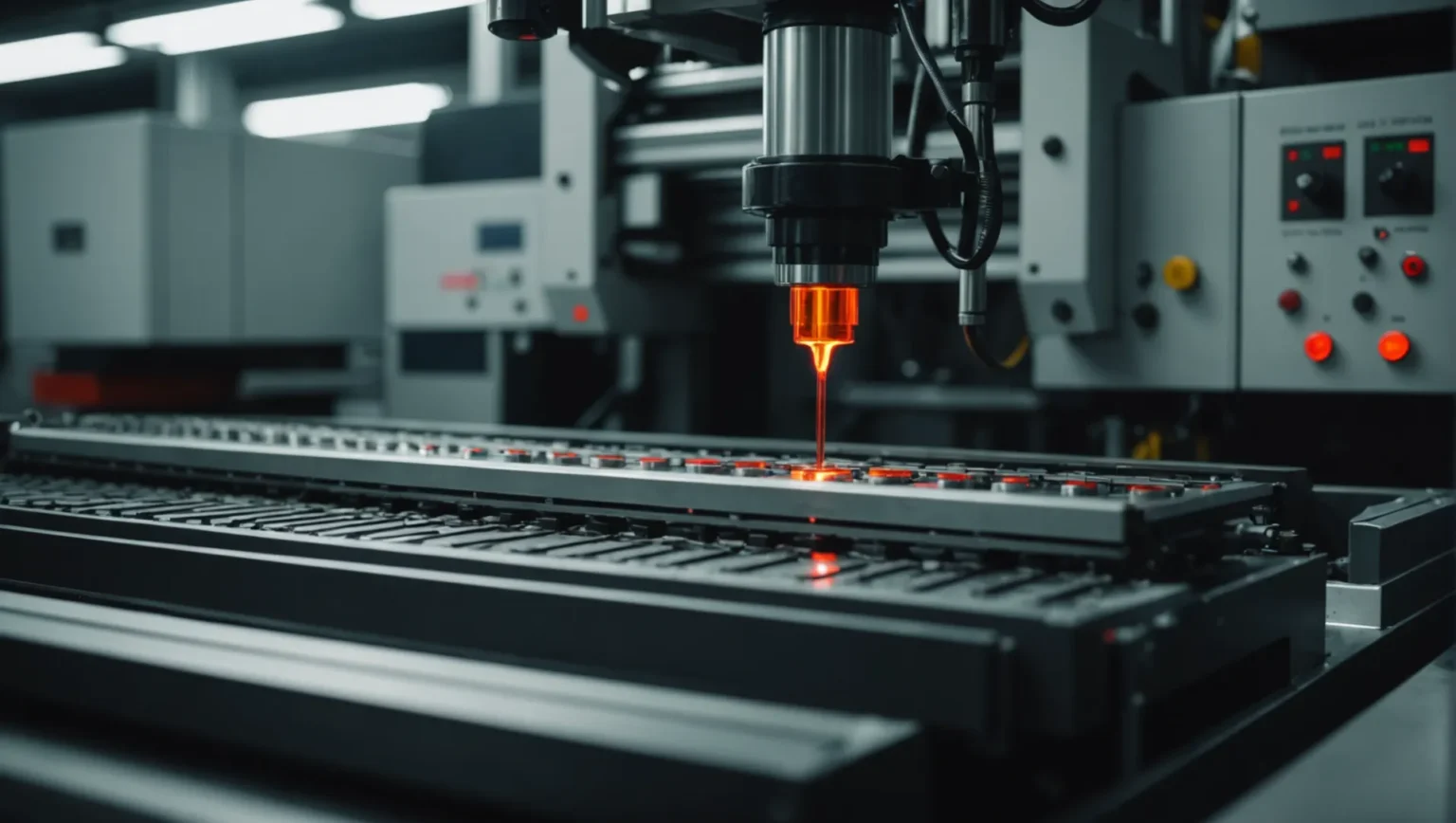

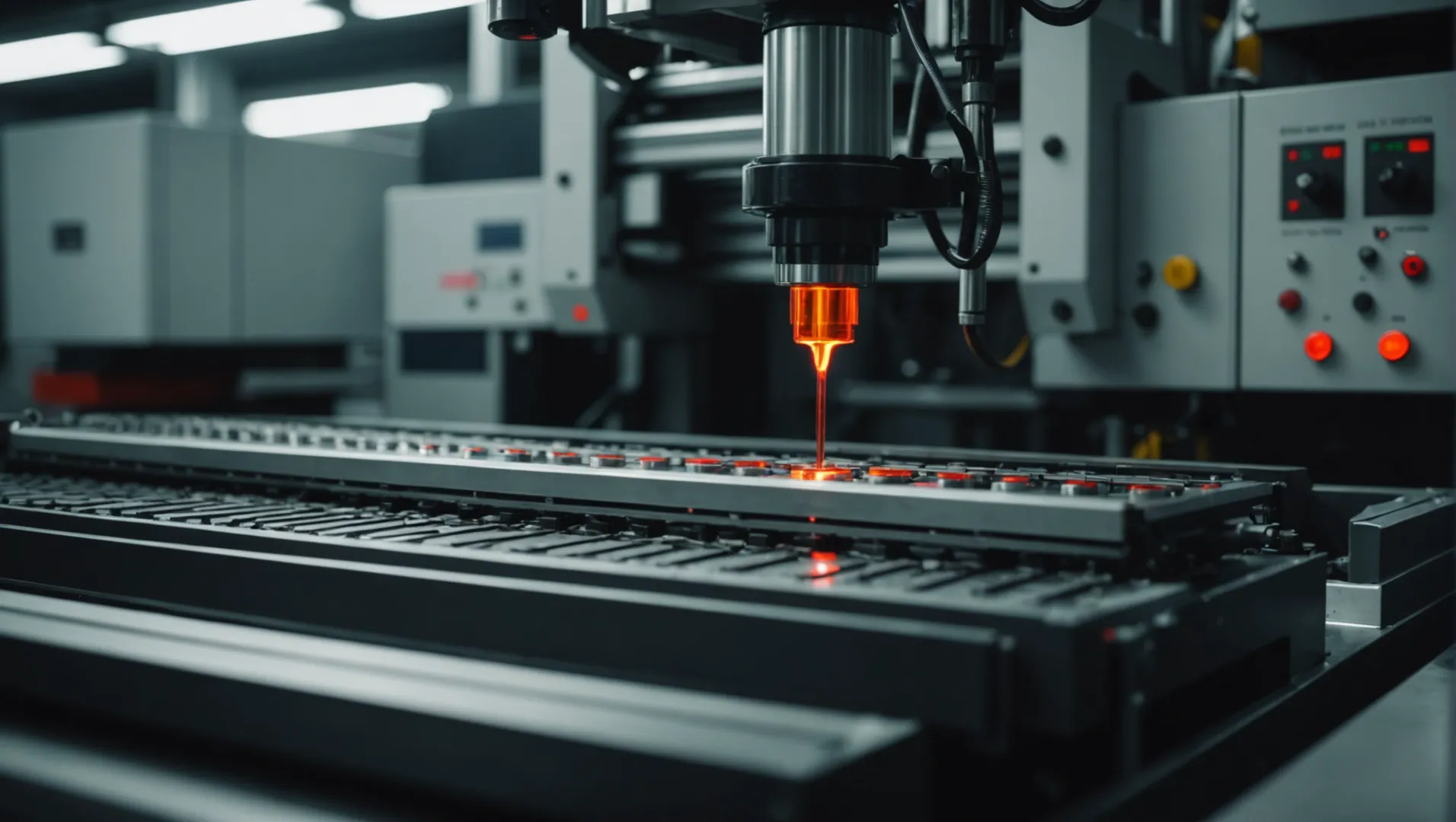

El moldeo por inyección en entornos de alta temperatura puede parecer un juego de alto riesgo. ¿Lo que está en juego? La integridad de su producto.

Los principales desafíos del moldeo por inyección a altas temperaturas incluyen la alteración de las propiedades de los materiales, las complicaciones del molde, el aumento de la demanda de los equipos y la reducción de la eficiencia de producción. Las soluciones implican la selección de materiales resistentes al calor, la optimización del diseño del molde, el ajuste de los sistemas de los equipos y el refinamiento de los parámetros del proceso.

Si bien comprender estos desafíos básicos es crucial, profundizar en estrategias e innovaciones específicas puede mejorar significativamente sus procesos de producción. Exploremos información detallada que podría transformar su enfoque del moldeo por inyección a alta temperatura.

Las altas temperaturas provocan cambios en la fluidez del plástico en el moldeo por inyección.Verdadero

Las altas temperaturas reducen la viscosidad del plástico, lo que complica el control de la velocidad y el volumen de llenado.

- 1. ¿Cómo afectan las altas temperaturas a las propiedades del material en el moldeo por inyección?

- 2. ¿Qué papel juega el diseño de moldes en entornos de alta temperatura?

- 3. ¿Cómo se puede optimizar el rendimiento del equipo para lograr resiliencia térmica?

- 4. ¿Qué ajustes de proceso son necesarios para una producción eficiente?

- 5. Conclusión

¿Cómo afectan las altas temperaturas a las propiedades del material en el moldeo por inyección?

Las propiedades de los materiales durante el moldeo por inyección pueden cambiar drásticamente cuando se someten a altas temperaturas.

Las altas temperaturas en el moldeo por inyección pueden alterar la fluidez del plástico e inducir degradación térmica, lo que afecta la calidad y la resistencia del producto. Estos desafíos exigen la selección de materiales adecuados y la optimización de los procesos para una producción eficaz.

Comprensión de los cambios materiales a altas temperaturas

En el ámbito del moldeo por inyección, los materiales suelen responder dinámicamente a las variaciones de temperatura. A medida que la temperatura se dispara, la fluidez de las materias primas plásticas cambia significativamente. Esta alteración afecta la velocidad y el volumen de llenado, lo que hace que el proceso sea propenso a defectos como rebabas y rebabas. Además, el calor excesivo puede provocar degradación térmica, lo que compromete la resistencia y la tenacidad de los productos moldeados.

Desafíos de fluidez y control

Al exponerse a altas temperaturas, la viscosidad de los plásticos disminuye, lo que puede provocar un estado excesivamente fluido. Este estado dificulta el control de la velocidad y el volumen de llenado , además de aumentar el riesgo de defectos de moldeo. Los ingenieros deben adaptar sus estrategias ajustando parámetros como la velocidad y la presión de inyección para mantener la precisión.

Efectos de degradación térmica

La degradación térmica es un problema crítico a temperaturas elevadas. Implica la ruptura de las cadenas de polímeros, lo que reduce las propiedades mecánicas. Las consecuencias de esta ruptura incluyen una menor resistencia a la tracción, la resistencia al impacto y la durabilidad. La selección de polímeros resistentes a altas temperaturas puede mitigar estos efectos adversos.

Selección de materiales para resistencia al calor

Para contrarrestar estos desafíos, es fundamental elegir materiales que soporten temperaturas más altas. Los plásticos de ingeniería de alto rendimiento están diseñados para mantener la estabilidad en condiciones extremas. Polímeros como el PEEK (poliéter éter cetona) y el PPS (sulfuro de polifenileno) suelen ser los preferidos debido a su excelente estabilidad térmica y propiedades mecánicas.

Tabla de ejemplo: Plásticos comunes de alta temperatura

| Material | Temperatura máxima de funcionamiento | Propiedades clave |

|---|---|---|

| OJEADA | 250°C | Alta resistencia, resistencia química |

| PPP | 200°C | Estabilidad dimensional, retardante de llama |

| PTFE | 260°C | Baja fricción, no reactivo |

Optimizaciones de procesos para una mejor calidad

Ajustar los parámetros del proceso es crucial para mantener la calidad en entornos de alta temperatura. Al optimizar los ciclos de enfriamiento y garantizar una ventilación adecuada, los fabricantes pueden prevenir defectos como deformaciones y huecos. Además, el uso de sistemas de enfriamiento robustos dentro de los moldes ayuda a regular la temperatura eficazmente.

Importancia de los sistemas de refrigeración

Los sistemas de refrigeración eficaces son vitales para disipar rápidamente el calor de los moldes. Ayudan a mantener la precisión dimensional y la calidad de la superficie al evitar el sobrecalentamiento. Considere implementar tecnologías de refrigeración avanzadas, como canales de refrigeración conformados, para mejorar la eficiencia.

Al abordar estas consideraciones, los fabricantes pueden abordar mejor las complejidades del moldeo por inyección en entornos de alta temperatura, garantizando la integridad del producto y la eficiencia operativa.

Las altas temperaturas aumentan la fluidez del plástico en el moldeo.Verdadero

El aumento de calor disminuye la viscosidad, haciendo que los plásticos sean más fluidos.

PEEK puede soportar temperaturas de hasta 300°C.FALSO

La temperatura máxima de funcionamiento de PEEK es de 250 °C.

¿Qué papel juega el diseño de moldes en entornos de alta temperatura?

El diseño del molde es fundamental cuando se trabaja con entornos de alta temperatura en el moldeo por inyección.

En entornos de alta temperatura, el diseño del molde influye en la eficiencia de refrigeración, la compatibilidad de los materiales y la calidad del producto. Un sistema de refrigeración eficaz, materiales de molde duraderos y un mantenimiento regular son cruciales para minimizar los problemas inducidos por la temperatura y garantizar la precisión del producto.

El impacto de las altas temperaturas en la funcionalidad del molde

En entornos de alta temperatura, el rendimiento del molde se ve significativamente afectado. La eficiencia de refrigeración es una preocupación fundamental. En estas condiciones, los moldes se calientan rápidamente, lo que requiere sistemas de refrigeración avanzados para mantener temperaturas óptimas. Sin una refrigeración eficaz, las dimensiones del producto y la calidad de la superficie pueden verse afectadas.

La selección de materiales para los moldes es igualmente crucial. El uso de materiales resistentes a altas temperaturas y a la corrosión puede prolongar la vida útil del molde. El mantenimiento regular es esencial para abordar el desgaste con prontitud, reduciendo el tiempo de inactividad y mejorando la consistencia de la producción.

Diseño de sistemas de refrigeración eficientes

Un sistema de refrigeración sofisticado es indispensable para mantener el rendimiento del molde a altas temperaturas. Aumentar el número de canales de refrigeración y optimizar su diámetro puede mejorar la disipación del calor. Esto no solo preserva la calidad del producto, sino que también aumenta la eficiencia de la producción al reducir el tiempo de enfriamiento.

Además, el aprovechamiento de tecnologías avanzadas como el enfriamiento conforme puede dar como resultado una distribución de temperatura más uniforme en todo el molde, lo que previene aún más defectos como deformaciones o contracciones desiguales.

Estrategias de mantenimiento para un uso prolongado del moho

Las estrategias de mantenimiento proactivo son vitales. Las inspecciones periódicas permiten identificar tempranamente posibles problemas, como erosión o grietas. La incorporación de componentes de alta calidad en el diseño del molde minimiza las fallas inesperadas.

Además, la implementación de un de mantenimiento predictivo utilizando sensores para monitorear datos de rendimiento en tiempo real puede abordar problemas de manera preventiva, evitando así costosos tiempos de inactividad y garantizando una calidad constante del producto.

Al centrarse en estos aspectos del diseño de moldes, los fabricantes pueden mitigar muchos de los desafíos que plantean los entornos de alta temperatura, lo que conduce a procesos de moldeo por inyección más confiables y eficientes.

El enfriamiento conforme reduce los defectos del molde.Verdadero

El enfriamiento conforme proporciona una distribución uniforme de la temperatura, reduciendo la deformación.

Los moldes de alta temperatura requieren menos mantenimiento.FALSO

Las altas temperaturas aumentan el desgaste, lo que requiere un mantenimiento más frecuente.

¿Cómo se puede optimizar el rendimiento del equipo para lograr resiliencia térmica?

En entornos de alta temperatura, optimizar el rendimiento del equipo es clave para mantener la eficiencia y la calidad.

Mejorar la resiliencia térmica de los equipos implica modernizar los sistemas con componentes resistentes al calor, optimizar los sistemas de refrigeración y garantizar un mantenimiento regular. Este enfoque estratégico minimiza las fallas y mantiene la estabilidad operativa.

Comprender los desafíos de los equipos en condiciones de altas temperaturas

Las altas temperaturas pueden sobrecargar los sistemas centrales de una máquina de moldeo por inyección. Los componentes eléctricos, por ejemplo, corren el riesgo de sobrecalentarse, lo que puede provocar fallos. Por otro lado, los aceites hidráulicos pueden degradarse más rápidamente, lo que afecta al rendimiento del sistema.

Para mitigar estos riesgos, considere implementar varias estrategias:

-

Actualice los componentes eléctricos :

Utilice componentes diseñados específicamente para soportar temperaturas más altas. Esto puede ayudar a garantizar un funcionamiento confiable incluso en condiciones ambientales extremas. -

Optimice los sistemas hidráulicos :

Invierta en aceites hidráulicos de alta calidad que conserven sus propiedades incluso en condiciones de calor extremo. Controle regularmente los niveles de aceite y reemplácelos con prontitud para evitar problemas de degradación. -

Mejore los sistemas de refrigeración :

Un sistema de refrigeración robusto es crucial para mantener la temperatura del equipo. Considere aumentar el número de canales de refrigeración o actualizar los existentes para soportar cargas mayores.

| Componente | Actualización sugerida | Beneficios |

|---|---|---|

| Eléctrico | Componentes resistentes al calor | Minimiza los riesgos de sobrecalentamiento |

| Hidráulico | Aceites de alta calidad y tolerantes al calor | Garantiza un rendimiento estable del sistema |

| Sistema de enfriamiento | Canales ampliados o mejorados | Gestión eficiente del calor |

Mantenimiento y Monitoreo

El mantenimiento regular es fundamental para garantizar el óptimo funcionamiento de todos los sistemas a altas temperaturas. Esto incluye:

- Inspecciones de rutina : Realice controles exhaustivos de los sistemas eléctricos e hidráulicos para identificar desgaste o daños.

- Mantenimiento programado : Desarrolle un programa de mantenimiento que incluya limpieza, lubricación y reemplazo de piezas según sea necesario.

- Monitoreo en tiempo real : Utilice sensores para monitorear los cambios de temperatura y la presión del sistema. Estos proporcionan alertas tempranas de posibles problemas.

Por ejemplo, las soluciones de monitoreo en tiempo real2 pueden alertar a los operadores sobre picos de temperatura irregulares, lo que permite tomar medidas correctivas inmediatas.

Implementación de estrategias de mitigación del calor

Por último, la implementación de estrategias de mitigación del calor puede mejorar aún más la resiliencia del equipo:

- Mejoras de ventilación : mejore la circulación del aire alrededor del equipo instalando ventiladores o conductos de ventilación.

- Uso de materiales aislantes : aplique aislamiento a las partes críticas de la máquina para evitar la transferencia de calor.

- Capacitación de personal : Equipar a los operadores con el conocimiento para manipular equipos en escenarios de alta temperatura de manera efectiva.

Al integrar estas estrategias, los fabricantes pueden mejorar significativamente la resiliencia térmica de sus equipos, garantizando un rendimiento constante y reduciendo el tiempo de inactividad durante operaciones a alta temperatura. Descubra más sobre la gestión eficaz del calor 3 para equipos de moldeo por inyección.

Los componentes resistentes al calor reducen el sobrecalentamiento del equipo.Verdadero

El uso de componentes resistentes al calor minimiza los riesgos de sobrecalentamiento en entornos de alta temperatura.

El mantenimiento regular disminuye el riesgo de fallas del equipo.Verdadero

El mantenimiento programado garantiza que el equipo funcione de manera eficiente, reduciendo las posibilidades de fallas.

¿Qué ajustes de proceso son necesarios para una producción eficiente?

La optimización de la producción en entornos de alta temperatura exige ajustes estratégicos del proceso para lograr una eficiencia óptima.

Una producción eficiente en entornos de alta temperatura requiere ajustar la velocidad y la presión de inyección, optimizar los ciclos de enfriamiento y garantizar un control preciso de la temperatura. Estos cambios optimizan la manipulación del material, mejoran la calidad del producto y mantienen la estabilidad dimensional.

Ajuste de los parámetros de inyección

Para lograr una producción eficiente, es crucial ajustar los parámetros de moldeo por inyección, como la velocidad y la presión de inyección. En entornos de alta temperatura, los materiales pueden volverse excesivamente fluidos, lo que requiere un control preciso para evitar defectos como rebabas y rebabas. Reducir la velocidad de inyección permite una mejor gestión del flujo de material, mientras que ajustar la presión garantiza que el material llene el molde correctamente sin causar tensión ni distorsión.

Optimización de los ciclos de enfriamiento

Incorporar ciclos de enfriamiento optimizados es otro ajuste fundamental. Esto implica establecer tiempos de enfriamiento adecuados y garantizar que todo el molde se enfríe uniformemente para evitar deformaciones o contracciones. Un sistema de enfriamiento eficiente se puede mejorar aumentando el número o el diámetro de los canales de enfriamiento, lo que facilita una disipación de calor más rápida.

Una tabla comparativa de los métodos de enfriamiento 4 utilizados en entornos de alta temperatura puede ayudar a seleccionar la estrategia más eficaz:

| Método de enfriamiento | Descripción | Ventajas |

|---|---|---|

| Mayor ventilación | Mejora la circulación del aire alrededor del molde | Rentable |

| Sistemas de agua avanzados | Utiliza canales de agua para un enfriamiento rápido | Altamente eficaz |

| Enfriamiento criogénico | Utiliza nitrógeno líquido para enfriamiento extremo | Velocidad de enfriamiento más rápida |

Garantizar un control preciso de la temperatura

El moldeo por inyección a alta temperatura requiere un control preciso de la temperatura dentro de la maquinaria. Las fluctuaciones de temperatura pueden afectar las propiedades del material y provocar una calidad del producto inconsistente. El uso de sensores y controladores avanzados ayuda a mantener temperaturas estables, garantizando características uniformes del producto y reduciendo la degradación del material.

Mantenimiento y monitoreo regulares

El mantenimiento regular es fundamental para una producción eficiente, especialmente en entornos exigentes. Las revisiones rutinarias y el mantenimiento oportuno de los equipos reducen el tiempo de inactividad debido a fallos inesperados. La implementación de un sistema de monitorización 5 permite el seguimiento en tiempo real del rendimiento de los equipos, lo que permite una respuesta rápida ante cualquier anomalía.

Al adoptar estos ajustes de proceso específicos, los fabricantes pueden mejorar significativamente su eficiencia de producción incluso en condiciones desafiantes de alta temperatura.

Reducir la velocidad de inyección evita defectos como rebabas y rebabas.Verdadero

Una velocidad de inyección más lenta permite un mejor control del flujo de material, reduciendo los defectos.

El enfriamiento criogénico es el método más lento para enfriar el molde.FALSO

El enfriamiento criogénico utiliza nitrógeno líquido, ofreciendo la velocidad de enfriamiento más rápida.

Conclusión

Al abordar los desafíos del moldeo por inyección a alta temperatura, puede garantizar la calidad y la eficiencia de sus procesos de producción. Adoptemos estas estrategias para alcanzar el éxito.

-

Explore los impactos detallados de los cambios de fluidez del plástico en la precisión del moldeo: La fluidez del material de moldeo de plástico se refiere a la capacidad de los materiales plásticos de fluir dentro del molde de inyección en la fabricación de productos plásticos. ↩

-

Descubra soluciones avanzadas de monitorización para prevenir el sobrecalentamiento. Nos especializamos en la monitorización de la producción en tiempo real para la industria del plástico, principalmente máquinas de moldeo por inyección. Solicite una demostración gratuita. ↩

-

Conozca estrategias integrales para gestionar el calor del equipo. Los moldes de inyección de plástico están equipados con canales de enfriamiento internos, que aceptan un flujo constante de refrigerante circulante (generalmente agua) a una temperatura establecida. ↩

-

Explore diversas técnicas de enfriamiento para mejorar la eficiencia del molde.: Enfríe de forma uniforme ambas mitades del molde. Existen varios aspectos de diseño de los canales de enfriamiento que pueden ayudar a lograr un buen diseño del canal. ↩

-

Descubra sistemas para rastrear el rendimiento del equipo de manera efectiva: el software de monitoreo de producción MachineMetrics monitorea la OEE, la utilización de la máquina y el tiempo de inactividad para lograr la máxima eficiencia de producción y conocimientos operativos profundos. ↩