En el acelerado ámbito de la fabricación de plásticos, la densidad no es sólo un número; es el corazón de la durabilidad y el rendimiento del producto. ¡Vamos a profundizar en cómo podemos mejorarlo mediante la optimización del molde!

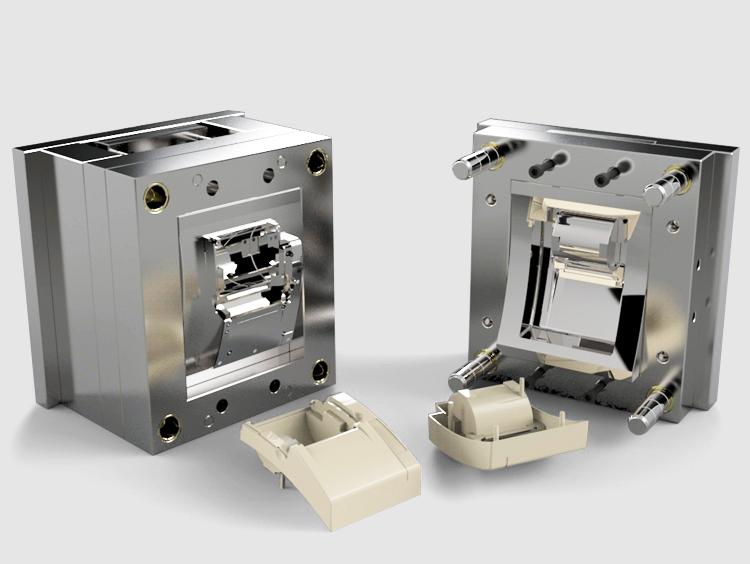

La optimización del molde mejora la densidad de las piezas moldeadas por inyección al perfeccionar el diseño del molde, mejorar la precisión de la fabricación y optimizar los parámetros del moldeo por inyección, como la presión y la temperatura. Esto da como resultado una distribución más uniforme del material y una calidad superior de las piezas.

Continúe leyendo para descubrir información detallada sobre técnicas de diseño de moldes, mejoras en la precisión de fabricación y optimizaciones de procesos que pueden elevar significativamente la densidad y la calidad de sus piezas moldeadas por inyección.

El diseño de la puerta afecta la densidad de las piezas moldeadas.Verdadero

El diseño adecuado de la compuerta garantiza un flujo de fusión uniforme, lo que mejora la densidad de las piezas.

¿Qué papel juega el diseño de puertas en la optimización del molde?

El diseño de la puerta es un componente crítico en la optimización del molde, ya que influye directamente en la densidad y la calidad de las piezas moldeadas por inyección.

El diseño de la compuerta es fundamental en la optimización del molde, ya que determina la uniformidad y eficiencia del flujo de fusión durante la inyección, lo que afecta la densidad y la integridad estructural de la pieza final. La ubicación y el tamaño adecuados de la compuerta son cruciales para minimizar la resistencia al flujo y garantizar una distribución uniforme del material.

La importancia de la ubicación de la puerta

Seleccionar una ubicación de compuerta adecuada es esencial para garantizar un flujo uniforme del plástico fundido. Al colocar la puerta en secciones más gruesas o áreas clave de tensión, permite que el plástico se llene de manera más uniforme, minimizando las diferencias de densidad locales. Para estructuras complejas, la utilización de compuertas multipunto o sistemas de canales calientes puede mejorar aún más la distribución del material fundido. Estas estrategias evitan problemas como trampas de aire o líneas de soldadura, que pueden comprometer la integridad de la pieza.

Por ejemplo, en piezas de automóviles que requieren alta resistencia, las compuertas colocadas estratégicamente pueden mejorar significativamente la durabilidad al distribuir uniformemente la tensión en toda la pieza. Una ubicación de la puerta bien elegida no sólo mejora las propiedades mecánicas sino que también reduce el tiempo del ciclo al optimizar la fase de llenado.

Optimización del tamaño de la puerta

Las dimensiones de la compuerta (ancho, espesor y largo) juegan un papel crucial en la regulación del flujo de fusión. Una compuerta demasiado pequeña aumenta la resistencia al flujo, lo que provoca un llenado insuficiente y una menor densidad de las piezas. Por el contrario, una puerta demasiado grande puede causar problemas como exceso de rebabas o marcas de flujo.

Se debe lograr un equilibrio; Normalmente, el espesor de la puerta debe oscilar entre el 50% y el 80% del espesor de la pared de la pieza. Esta gama ayuda a lograr un flujo óptimo sin comprometer el acabado de la superficie o las propiedades estructurales.

Aplicaciones del mundo real

En industrias como la electrónica de consumo, donde la precisión es primordial, un diseño de puerta cuidadosamente ajustado garantiza que las piezas cumplan con estrictos estándares de calidad. De manera similar, en los dispositivos médicos, donde la consistencia del material es fundamental, el diseño eficaz de la puerta mitiga los riesgos de defectos que podrían provocar fallas en el producto.

Considere un caso de estudio que involucra moldes de múltiples cavidades 1 para aplicaciones de empaque. Aquí, un diseño de compuerta equilibrado entre las cavidades garantiza que cada unidad reciba la misma presión y distribución del material, lo que genera una densidad uniforme y una reducción del desperdicio.

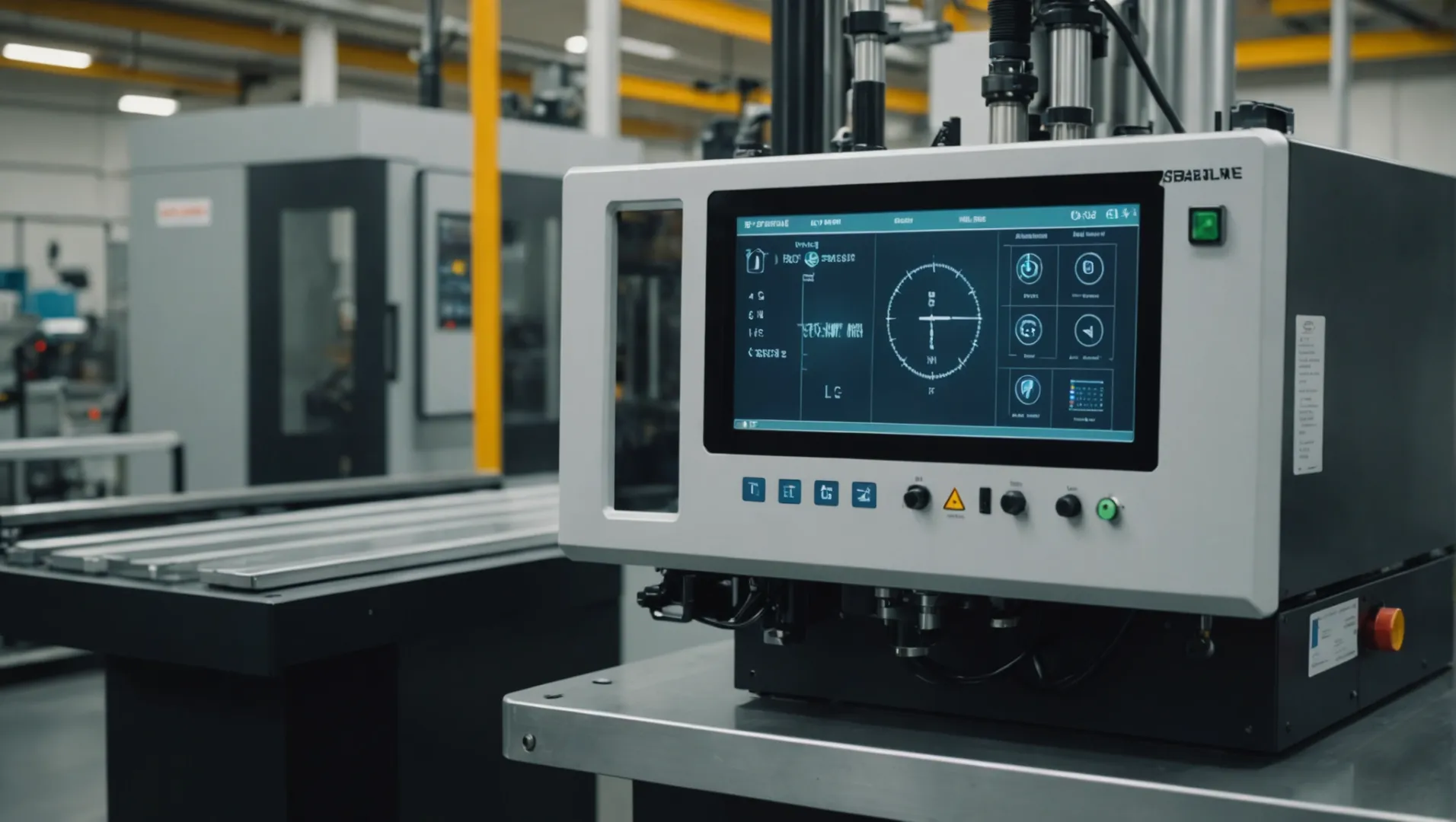

Herramientas y tecnologías para el diseño de puertas

Los avances en el software de simulación han revolucionado el diseño de puertas. Estas herramientas permiten a los ingenieros modelar la dinámica del flujo y evaluar varias configuraciones de compuerta antes de comprometerse con la producción. Estas tecnologías proporcionan información sobre problemas potenciales como la vacilación del flujo o el chorro, lo que permite realizar ajustes preventivos que ahorran tiempo y costos.

Además, los sistemas de canal caliente 2 se han vuelto cada vez más populares por su eficiencia para mantener una temperatura de fusión constante y reducir el desperdicio de material. Estos sistemas a menudo se integran con unidades avanzadas de control de temperatura, lo que ofrece una precisión que mejora significativamente el rendimiento de la puerta.

En conclusión, si bien el diseño de la puerta puede parecer una pequeña parte del proceso más amplio de optimización del molde, su impacto en la calidad de las piezas y la eficiencia de fabricación es profundo. Al comprender y aprovechar los principios de un diseño de compuerta eficaz, los fabricantes pueden producir piezas moldeadas por inyección superiores con mayor densidad y menores tasas de defectos.

El diseño de la puerta afecta la densidad de las piezas moldeadas.Verdadero

El diseño adecuado de la compuerta garantiza una distribución uniforme del material fundido, lo que afecta la densidad de la pieza.

Los sistemas de canal caliente aumentan el desperdicio de material en el moldeado.FALSO

Los sistemas de canal caliente reducen el desperdicio de material al mantener un flujo de fusión constante.

¿Cómo puede el diseño del canal impactar la densidad de la pieza?

El diseño de canales en el moldeo por inyección juega un papel fundamental a la hora de determinar la densidad y la calidad del producto final.

El diseño del canal afecta la densidad de la pieza al garantizar un flujo de fusión uniforme y reducir los desequilibrios de presión durante el moldeo por inyección. Al optimizar el sistema de canales, los fabricantes pueden mejorar la distribución del material, lo que genera piezas más densas y de mayor calidad.

Comprender los sistemas de corredores

El sistema de canales en el moldeo por inyección actúa como un camino que guía el plástico fundido desde la unidad de inyección hasta las cavidades dentro del molde. La eficiencia de este sistema influye directamente en la densidad de la pieza terminada. Un sistema de canales bien diseñado garantiza que el plástico fundido fluya de manera uniforme y llegue a cada cavidad con una presión constante.

Diseño de corredor equilibrado

La implementación de un sistema de canales equilibrado 3 es crucial para lograr una densidad uniforme de las piezas. En un diseño equilibrado, el plástico fundido fluye a través de caminos de igual longitud, asegurando que cada cavidad se llene simultáneamente y con la misma presión. Esto minimiza las variaciones de densidad que pueden ocurrir debido a una distribución desigual de la presión.

Optimización de la forma transversal

Elegir la forma de sección transversal adecuada para los canales puede afectar significativamente las características del flujo de fusión. Por ejemplo:

- Guías circulares : ofrecen una resistencia mínima al flujo, adecuadas para moldeo a alta velocidad.

- Corredores trapezoidales : Proporcionan una mejor disipación del calor, ideales para materiales sensibles a la temperatura.

Esta tabla resume el impacto de diferentes formas de corredores:

| Forma | Características | Ideal para |

|---|---|---|

| Circular | Baja resistencia al flujo | Moldeo por inyección de alta velocidad |

| trapezoidal | Disipación de calor mejorada | Materiales sensibles a la temperatura |

Seleccionar una forma adecuada en función del material y la velocidad de moldeo puede mejorar la densidad de la pieza al mejorar la dinámica del flujo de fusión.

Diseño de corredor simétrico

Un diseño de canal simétrico 4 garantiza que cada cavidad reciba plástico fundido a la misma velocidad y presión. Este enfoque elimina las discrepancias causadas por desequilibrios de los canales, que pueden provocar áreas de densidad insuficiente o excesiva en las piezas moldeadas.

Consideraciones de material y diseño

Finalmente, la integración de elementos de diseño específicos de materiales en los sistemas de canales puede mejorar aún más la densidad de las piezas. Por ejemplo, el uso de materiales avanzados con mejores propiedades térmicas puede reducir las discrepancias en el tiempo de enfriamiento entre las cavidades, lo que contribuye a una densidad uniforme en toda la pieza. Además, considerar el coeficiente de expansión térmica tanto del molde como del material ayuda a mantener dimensiones consistentes bajo diferentes temperaturas.

En conclusión, optimizar el diseño de los rodetes es un paso crítico para mejorar la densidad de las piezas moldeadas por inyección, lo que influye directamente en su calidad y rendimiento.

Los canales equilibrados garantizan una densidad uniforme de las piezas.Verdadero

Los canales equilibrados distribuyen la masa fundida de manera uniforme, lo que garantiza una densidad uniforme de las piezas.

Los corredores circulares proporcionan una mejor disipación del calor.FALSO

Los corredores circulares minimizan la resistencia al flujo; los trapezoidales disipan el calor.

¿Por qué es crucial el diseño de la cavidad para mejorar la densidad?

El diseño de cavidades es la piedra angular para lograr piezas moldeadas por inyección de alta densidad, lo que afecta tanto a la precisión como a la consistencia.

El diseño de la cavidad es fundamental para mejorar la densidad porque afecta directamente el flujo y el enfriamiento del plástico fundido, asegurando una distribución uniforme y una contracción mínima. La optimización del acabado de la superficie de la cavidad, el espesor de la pared y las características de diseño pueden mejorar significativamente la densidad y la calidad de las piezas moldeadas.

La importancia del acabado superficial

Un elemento clave en el diseño de la cavidad es el acabado superficial 5 de la propia cavidad. Una superficie más lisa reduce la resistencia al flujo, lo que permite que el plástico fundido llene el molde de manera más uniforme. Técnicas como el pulido y el cromado se utilizan habitualmente para mejorar la suavidad de la superficie. Además, los recubrimientos avanzados como el DLC (carbono similar al diamante) pueden minimizar aún más la fricción, aumentando así la densidad de las piezas.

Espesor óptimo de la pared de la cavidad

El espesor de la pared de la cavidad juega un papel fundamental en el equilibrio de fuerza y precisión. Las paredes demasiado delgadas pueden deformarse durante el proceso de inyección, afectando tanto la precisión dimensional como la densidad de las piezas. Por el contrario, las paredes demasiado gruesas pueden prolongar los tiempos de enfriamiento y aumentar los costos del molde. Normalmente, se recomienda mantener un espesor de pared de la cavidad entre 1,5 y 2 veces el espesor de pared de la pieza para garantizar una densidad óptima.

| Parámetro | Impacto en la densidad |

|---|---|

| Acabado superficial | Reduce la resistencia al flujo, mejora la uniformidad. |

| Espesor de la pared | Equilibra la fuerza, el tiempo de enfriamiento y la dimensionalidad. |

Características de diseño y su influencia

Las características estratégicas del diseño dentro de la cavidad también pueden afectar la densidad. Elementos como nervaduras y salientes deben planificarse cuidadosamente para respaldar la integridad estructural sin comprometer el flujo de material. Además, la incorporación de canales de ventilación puede evitar trampas de aire que podrían provocar un llenado desigual.

Garantizar un enfriamiento uniforme

El enfriamiento uniforme es esencial para minimizar la contracción y la deformación en el producto final. El diseño de un sistema de refrigeración robusto dentro del diseño de la cavidad ayuda a mantener una distribución constante de la temperatura en toda la pieza. Métodos como los canales de enfriamiento conformados pueden mejorar significativamente la eficiencia de enfriamiento y contribuir a un resultado de mayor densidad.

A través de una atención meticulosa a estos aspectos del diseño de la cavidad, los fabricantes pueden lograr piezas moldeadas por inyección con densidad y consistencia superiores.

La superficie lisa de la cavidad mejora el flujo plástico.Verdadero

Una superficie más lisa reduce la resistencia, lo que ayuda a un llenado uniforme del molde.

Las paredes de la cavidad más gruesas siempre aumentan la densidad de las piezas.FALSO

El espesor excesivo prolonga el enfriamiento, afectando la precisión y la densidad.

¿Qué parámetros de moldeo por inyección deben optimizarse?

La optimización de los parámetros de moldeo por inyección es crucial para mejorar la calidad y la densidad del producto final. Los ajustes correctos pueden dar como resultado piezas más fuertes y consistentes.

La optimización de los parámetros de moldeo por inyección implica ajustar la presión, la velocidad, la temperatura y el tiempo de enfriamiento para mejorar la densidad y la calidad de las piezas. Estos ajustes aseguran una distribución uniforme del material, reducen los defectos y mejoran las propiedades mecánicas del producto final.

Optimización de presión

Presión de inyección: aumentar adecuadamente la presión de inyección puede garantizar que el plástico fundido llene la cavidad herméticamente, mejorando la densidad de la pieza. Sin embargo, una presión excesiva puede provocar desgaste del molde o tensión interna, por lo que se debe equilibrar adecuadamente. Esto implica analizar factores como el tipo de material y el espesor de la pieza.

Presión de retención: Durante la etapa de retención, mantener una presión constante ayuda a compensar la contracción del material. La presión de mantenimiento en el momento adecuado ayuda a mejorar la integridad estructural y la densidad de la pieza.

Control de velocidad

Velocidad de inyección: una velocidad de inyección más alta al principio puede llenar rápidamente la cavidad, mientras que una velocidad más lenta hacia el final evita defectos como marcas de flujo. La clave es hacer coincidir la velocidad con las propiedades del material y la geometría de la pieza para obtener resultados óptimos.

Gestión de temperatura

Temperatura del molde: Mantener el molde a una temperatura óptima permite un mejor flujo del plástico fundido, lo que mejora la eficiencia y la densidad del llenado. Generalmente, la temperatura debe estar cerca del punto de transición vítrea del material utilizado. La temperatura uniforme del molde es crucial para evitar inconsistencias en la densidad de las piezas.

| Parámetro | Rango ideal | Impacto en la densidad de piezas |

|---|---|---|

| Presión de inyección | Varía según el material. | Mejora la calidad del relleno |

| Velocidad de inyección | Alto inicial, bajo final. | Controla las marcas de flujo |

| Temperatura del molde | Cerca de transición vítrea | Garantiza un llenado uniforme |

Optimización del sistema de refrigeración

Tiempo y velocidad de enfriamiento: el enfriamiento eficiente es vital para lograr una densidad uniforme en toda la pieza. Diseñe un sistema de enfriamiento que permita una distribución uniforme de los canales de enfriamiento para minimizar la deformación y mejorar la precisión dimensional.

Las técnicas de enfriamiento avanzadas, como los canales de enfriamiento conformado 6, pueden mejorar significativamente la eficiencia de enfriamiento. Este método se adapta a geometrías de piezas complejas para un enfriamiento más rápido y uniforme.

Caudal y temperatura del agua: mantenga un caudal de agua y una temperatura controlados para gestionar el proceso de enfriamiento de forma eficaz. El enfriamiento rápido pero uniforme mejora la calidad general de la pieza sin comprometer la densidad.

La presión de inyección afecta la densidad de la pieza en el moldeo.Verdadero

La presión de inyección adecuada garantiza un llenado hermético de la cavidad, mejorando la densidad.

Una temperatura más alta del molde reduce la eficiencia del llenado.FALSO

La temperatura óptima del molde mejora el flujo y la eficiencia del llenado, no la reduce.

Conclusión

Al adoptar estrategias efectivas de optimización de moldes, podemos mejorar significativamente la densidad de las piezas, lo que conduce a una mejor calidad y rendimiento. Reflexione sobre sus prácticas actuales y considere estas estrategias para optimizar su producción.

-

Explore cómo los moldes de múltiples cavidades optimizan la densidad de las piezas de manera eficiente: Los moldes de múltiples cavidades o múltiples cavidades tienen al menos dos cavidades y dos núcleos, con un límite práctico de cientos de pequeños núcleos y cavidades. ↩

-

Descubra cómo los sistemas de canal caliente mejoran el rendimiento de la compuerta. Además, con los sistemas de canal caliente, generalmente se pueden usar presiones de inyección más bajas, lo que reducirá la deflexión del molde y la placa y mantendrá la rebaba... ↩

-

Descubra cómo los canales equilibrados garantizan una densidad uniforme de las piezas.: SISTEMAS DE CORREDORES DE EQUILIBRIO. Figura 1: Dos sistemas de corredores naturalmente equilibrados (simétricos) y un contraejemplo. Figura 2: Un sistema de corredores balanceado artificialmente. ↩

-

Descubra por qué la simetría en los canales aumenta la uniformidad de las piezas: esto garantiza que el centro proyectado de las cavidades y los canales se alinee con el centro de la fuerza de sujeción de la máquina de inyección. ↩

-

Descubra cómo el acabado de la superficie afecta el flujo de material en los moldes: todo el pulido y la textura se aplican directamente al molde y se transfieren a las piezas durante el proceso de moldeo por inyección. Por este motivo, secundario… ↩

-

Explore cómo los canales de enfriamiento conformes mejoran la eficiencia en diseños de moldes complejos: al tener los canales de enfriamiento más cerca de la pieza, obtiene un enfriamiento más consistente cerca de la superficie de la pieza y una pieza de plástico de mayor calidad. ↩