Cuando comencé a aprender sobre moldeo por inyección, me sorprendió ver cómo pequeños ajustes a menudo conducían al éxito o al fracaso de un producto.

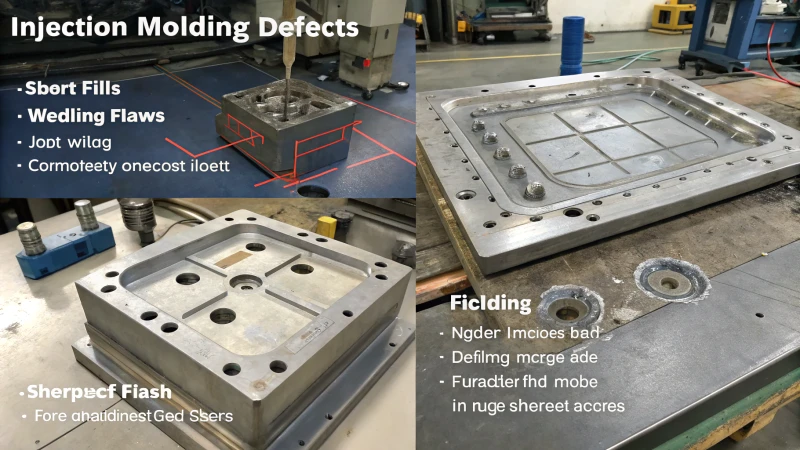

Los ajustes de presión incorrectos durante la inyección pueden crear defectos como disparos cortos, rebabas, marcas de contracción, marcas de soldadura, marcas de chorro y burbujas. Estos problemas surgen cuando la presión no es precisa (demasiado baja o muy alta) y esto afecta la calidad, apariencia y función del producto. La calidad, el aspecto y la funcionalidad se ven afectados.

Al reflexionar sobre mis primeros días en el moldeado, recuerdo sentirme frustrado cuando un contenedor goteaba debido a un disparo corto. La baja presión provocaba este clásico problema, dejando partes del molde vacías. Por otro lado, la alta presión provocó una inflamación, donde el material se escapó y creó trozos adicionales para cortar. Cada defecto revela una historia de desequilibrio. Comprender estos detalles es muy importante para cualquiera que se adentre en el complejo mundo del moldeado. Es necesario ajustar los ajustes de presión. Aprender a ajustar estas configuraciones puede ayudar a evitar estos molestos defectos.

Una presión inadecuada provoca disparos cortos en la moldura.Verdadero

Los disparos cortos se producen cuando el molde no está completamente lleno, muchas veces debido a una baja presión.

La alta presión de inyección elimina todos los defectos de moldeo.FALSO

La alta presión puede causar defectos como rebabas y marcas de chorro, pero no eliminarlos.

- 1. ¿Qué causa los disparos cortos en el moldeo por inyección y cómo se pueden prevenir?

- 2. ¿Por qué aparece flash durante el moldeo?

- 3. ¿Cómo se desarrollan las marcas de contracción?

- 4. ¿Qué causa las marcas de soldadura en productos plásticos?

- 5. ¿Por qué siguen apareciendo marcas de chorro y burbujas en las molduras?

- 6. Conclusión

¿Qué causa los disparos cortos en el moldeo por inyección y cómo se pueden prevenir?

¿Alguna vez has intentado resolver un rompecabezas y descubres que falta una pieza? Así es como se siente cuando se producen disparos cortos en el moldeo por inyección.

Los disparos cortos en el moldeo por inyección ocurren cuando la presión no es lo suficientemente fuerte como para llenar el molde con plástico fundido, dejando espacios vacíos en el artículo. Este defecto aparece frecuentemente en productos con paredes delgadas o formas intrincadas. Realmente afecta tanto a su rendimiento como a su apariencia.

Comprensión de los disparos cortos en el moldeo por inyección

Recuerdo mi primer encuentro con un plano corto durante el proceso de moldeo por inyección. La tarea consistía en fabricar recipientes de plástico, pero a pesar de nuestro arduo trabajo, los recipientes seguían quedando sin terminar. Fue frustrante hasta que descubrí que se debía a que no había suficiente presión durante el moldeo.

un disparo corto 1 cuando el plástico fundido no llena completamente la cavidad del molde. Piense en verter masa para panqueques en un molde pero no tener suficiente masa para llenarlo. ¿La razón principal? Presión de inyección insuficiente para empujar el plástico por completo.

Causas de los tiros cortos

Cuando la presión es demasiado baja, el plástico no puede llegar a todas las partes del molde. Esto es especialmente problemático para artículos con paredes delgadas o formas complejas. ¡Es un poco como intentar pasar mantequilla de maní a través de una pajita!

| Tipo de producto | Factor de riesgo |

|---|---|

| Productos de paredes delgadas | Alto |

| Estructuras complejas | Alto |

| Grandes relaciones de longitud de flujo | Alto |

Impacto de los tiros cortos

¿El resultado? Los productos tienen abolladuras o agujeros visibles que afectan gravemente su resistencia y función. Al igual que con el recipiente de plástico que mencioné: si tiene un tiro corto, puede tener fugas o no contener los artículos correctamente. Es como encontrar un agujero en tu querida taza de café.

Las tomas cortas dañan tanto el aspecto como la resistencia de los productos, provocando problemas importantes en la producción. Pueden generar más desperdicio y una menor eficiencia: imagine hornear galletas con solo la mitad de la masa.

Medidas preventivas

Prevenir disparos cortos significa ajustar el proceso de moldeo por inyección 2 . Ajustar la presión es muy importante: debe ser suficiente para llenar el molde por completo. También son importantes las comprobaciones periódicas del equipo y el diseño inteligente de los moldes. Es similar a asegurarse de que los utensilios de cocina funcionen perfectamente antes de una gran cena familiar.

Defectos relacionados

Al trabajar con tomas cortas, controle otros defectos, como destellos o marcas de contracción. Cada defecto tiene sus propios motivos y efectos, necesitando diferentes métodos de prevención.

| Tipo de defecto | Causa | Impacto |

|---|---|---|

| Destello | Presión de inyección excesiva | Afecta la calidad de la apariencia. |

| Marcas de contracción | Presión de inyección insuficiente | Causa superficie irregular |

Comprender estos aspectos ayuda a identificar y solucionar problemas de producción de manera efectiva, garantizando resultados de alta calidad para los productos moldeados por inyección.

Los disparos cortos se producen debido a una presión de inyección excesiva.FALSO

Los disparos cortos se producen debido a una presión de inyección insuficiente, no excesiva.

Los productos de paredes delgadas tienen un alto riesgo de sufrir disparos cortos.Verdadero

Los productos de paredes delgadas son propensos a disparos cortos debido a su alta resistencia.

¿Por qué aparece flash durante el moldeo?

¿Tienes curiosidad por saber por qué sigue apareciendo ese molesto destello en tus piezas moldeadas? Yo también he experimentado esto, desconcertado por ello.

El flash ocurre durante el moldeo cuando demasiada presión empuja el material más allá de los bordes del molde. La alta presión a menudo excede lo que el molde puede soportar, lo que provoca que el material se derrame.

Comprensión del flash en el moldeo por inyección

Imagina que estás horneando galletas. Enrollas la masa y usas cortadores para darles forma, pero siempre se escapa algo de masa por los bordes. Flash en moldura funciona de manera similar. Flash se refiere al material adicional que se desborda a lo largo de los bordes de una pieza moldeada. Este desbordamiento ocurre cuando la presión de inyección aumenta demasiado y el plástico fundido 3 se escapa de la superficie de separación del molde.

He notado esto debido a algunas razones habituales:

-

Fuerza de sujeción del molde: piense en presionar firmemente dos rebanadas de pan para evitar que la mantequilla de maní se salga. El molde requiere una fuerte fuerza de sujeción para soportar la presión del material fundido. Una fuerza insuficiente significa que las piezas del molde pueden moverse, dejando que el material escape a través de los espacios.

-

Presión de inyección: considérelo como una olla a presión: el exceso de presión hace que las cosas se derramen inesperadamente. Equilibrar esta presión es crucial para evitar rebabas y garantizar el llenado completo de la cavidad del molde.

Factores que contribuyen al flash

-

Diseño de moldes: El diseño de moldes juega un papel clave. Los moldes mal elaborados con una fuerza de sujeción débil o secciones desalineadas son propensos a desintegrarse. El diseño debe crear una presión uniforme y una alineación adecuada.

Factor Descripción Línea de separación de moldes Una línea de separación desigual o dañada puede provocar un escape de material. Separaciones entre pasadores deslizantes/expulsores El material puede fluir a través de los espacios si no se sella adecuadamente. -

Propiedades de los materiales: Los materiales se expanden de manera diferente bajo presión, comparable a cómo algunas personas necesitan más espacio que otras. Conocer estas características de expansión 4 ayuda a ajustar la configuración del molde.

Mitigación de destellos en molduras

Para abordar el flash, los fabricantes probablemente podrían:

- Optimice la fuerza de sujeción: Proporcionar una fuerza de sujeción adecuada evita espacios en la línea de separación.

- Ajuste la presión de inyección: ajustar la presión de inyección mantiene el flujo de material y reduce el desbordamiento.

- Mantenimiento regular: como no se saltaría los cambios de aceite del automóvil, las revisiones y reparaciones periódicas del molde detienen el desgaste, lo que reduce los riesgos de formación de rebabas.

Comprender estos factores permite un mejor control sobre el proceso de moldeo, lo que garantiza una producción de alta calidad con menos defectos como rebabas. La planificación y el ajuste de los parámetros de inyección 5 reducen en gran medida estos problemas. ¡Todo funcionando sin problemas es tan satisfactorio como hornear galletas perfectas!

La rebaba se produce cuando la fuerza de sujeción del molde es insuficiente.Verdadero

Una fuerza de sujeción insuficiente permite que el material se escape y provoque rebabas.

El mantenimiento regular aumenta la aparición de rebabas en las molduras.FALSO

El mantenimiento regular reduce el desgaste, minimizando así las rebabas.

¿Cómo se desarrollan las marcas de contracción?

¿Alguna vez has pensado por qué algunos productos no parecen tan elegantes como deberían? Exploremos juntos el curioso mundo de las marcas de contracción en el moldeo por inyección.

Las marcas de contracción se forman cuando no hay suficiente presión de inyección durante el enfriamiento. Esto evita que el material llene adecuadamente las áreas que se contraen. Estas marcas suelen aparecer cerca de partes más gruesas o diseños complejos de un producto.

Causas de las marcas de contracción

Las marcas de contracción realmente preocupan a todos los diseñadores. Imagínese crear un artículo perfecto, pero luego ve esas pequeñas depresiones arruinando su superficie lisa. Es como encontrar un rasguño en un auto nuevo. ¿Qué causa estas marcas? Normalmente, la presión de inyección durante el enfriamiento es demasiado baja. El material carece de fuerza suficiente para llenar las áreas que se contraen.

Presión de inyección insuficiente

Piense en llenar un molde con paredes irregulares. Algunas áreas son delgadas, otras son gruesas. Sin la presión adecuada, las piezas más gruesas se enfrían y se encogen, dejando huecos. Vi esto con termoplásticos donde un pequeño error provoca una contracción. Descubra más en esta guía detallada 6 sobre el comportamiento de los materiales.

Influencia del diseño del producto

El diseño tiene un papel importante. Las paredes gruesas o los diseños detallados suelen provocar marcas de contracción. Trabajé en un proyecto con paredes de más de 3 mm de espesor; las posibilidades de contracción eran increíblemente altas.

-

Variación del espesor de la pared

Una tabla que ilustra cómo la variación del espesor de la pared afecta la contracción:

Espesor de pared (mm) Probabilidad de contracción < 1.0 Bajo 1.0 – 3.0 Moderado > 3.0 Alto -

Características estructurales

Las nervaduras y columnas son necesarias, pero pueden aumentar las probabilidades de contracción. los principios de diseño esenciales 7 ayuda a reducir estos efectos.

Parámetros de moldeo por inyección

Ajustes de presión y velocidad

Los ajustes de presión y velocidad son cruciales. Experimenté disparos cortos desde baja presión, un gran momento de aprendizaje que creó depresiones, haciendo que el producto fuera inútil, especialmente en diseños de paredes delgadas.

- Tiro Corto : Ocurre cuando el molde no recibe suficiente material, dando lugar a secciones huecas. Me encontré con esto con diseños complejos; Fue una lección inolvidable.

- Destello : Demasiada presión provoca que se desborde, lo que deja que se recorten trozos adicionales.

Técnicas de seguimiento y control

Probablemente la tecnología haga que ahora sea más fácil prevenir las marcas de contracción. Los sensores en tiempo real son estándar en la fabricación moderna y utilizan herramientas de simulación 8 , que parecieron un avance mágico para la predicción de la contracción.

- Herramientas de simulación : Esenciales para predecir la contracción antes de la producción, permitiendo ajustes de diseño.

- Sensores de presión : proporcionan datos vitales para ajustar la configuración de presión de manera efectiva.

Gestionar estos factores realmente puede reducir las marcas de contracción, centrándose en una mejor calidad y rendimiento del producto. Personalmente he visto grandes mejoras.

Una presión de inyección insuficiente provoca marcas de contracción.Verdadero

La baja presión de inyección no compensa la contracción del material.

Las paredes más delgadas aumentan el riesgo de marcas de contracción.FALSO

Las paredes más gruesas, no las más delgadas, son más propensas a sufrir marcas de contracción.

¿Qué causa las marcas de soldadura en productos plásticos?

¿Alguna vez pensaste por qué aparecen esas molestas líneas de soldadura en tus artículos de plástico nuevos?

Las marcas de soldadura en artículos de plástico suelen deberse a la baja presión durante el moldeo. Se produce un flujo de fusión lento. Una mala fusión ocurre donde se encuentran los materiales. Esto provoca líneas de soldadura feas. Estas líneas probablemente debiliten el producto.

Comprender las marcas de soldadura

Recuerdo la primera vez que noté marcas de soldadura en unas carcasas de plástico que cuidaba. Fue como descubrir una grieta en la pantalla de un teléfono nuevo, muy decepcionante. Estas marcas aparecen como líneas en el plástico donde los flujos derretidos se encuentran durante el moldeo. Realmente causan problemas, no sólo perjudicando la calidad estética 9 sino también posiblemente debilitando el producto.

Causas de las marcas de soldadura

1. Presión de inyección inadecuada

Una de mis primeras lecciones en moldeo fue sobre el gran papel de la presión de inyección. Imagínese llenar un globo de agua con un lento chorrito de un grifo; con baja presión, el globo apenas se llena. De manera similar, una baja presión en el molde significa que la masa fundida fluye lentamente. No se une justo en los puntos de encuentro, creando molestas marcas de soldadura.

| Presión | Efecto sobre el derretimiento |

|---|---|

| Demasiado bajo | Flujo lento, mala fusión. |

| Óptimo | Flujo suave, fusión completa |

| demasiado alto | Flash excesivo, posibilidad de otros defectos 10 |

Este equilibrio es como encontrar el equilibrio perfecto en la cocina: demasiado o muy poco pueden arruinar la tanda. La masa fundida necesita suficiente fuerza para fusionarse bien sin causar otros problemas.

2. Propiedades y diseño de los materiales

Con el tiempo he aprendido que el tipo de plástico y el diseño del molde son cruciales, como los ingredientes secretos de una receta. Estos realmente pueden decidir el resultado final. Algunos materiales forman naturalmente líneas de soldadura debido a sus características de flujo. Además, los aspectos del diseño del molde, como la ubicación de la puerta y el espesor de la pared 11, afectan la apariencia de estas líneas.

3. Variaciones de temperatura

La temperatura también juega un papel importante. Imagínese cocinar dos huevos: uno a fuego alto y otro a fuego lento; ambos quedan mal cocidos. De manera similar, si la temperatura no es constante en el molde, las áreas donde se une la masa fundida pueden enfriarse de manera desigual. Esto provoca una fusión incompleta y esas temidas marcas de soldadura.

Mantener las temperaturas correctas del molde y de la masa fundida soluciona muchos problemas, permitiendo que la masa fundida se mantenga óptimamente fluida durante todo el proceso.

Solución de problemas de marcas de soldadura

Abordar las marcas de soldadura ha sido un viaje de prueba y error para mí:

- Encontrar la presión de inyección adecuada (equilibrar entre demasiado baja y demasiado alta) es clave.

- El software de simulación realmente ha ayudado a analizar los patrones de flujo; permite ajustes en el diseño.

- Mantener temperaturas uniformes durante el moldeo es crucial para un flujo uniforme de la masa fundida.

Al dominar estos factores, he reducido significativamente las marcas de soldadura, mejorando la calidad del producto para satisfacer las necesidades tanto estéticas como de resistencia. Ya sea para un dispositivo electrónico elegante o una pieza de automóvil resistente, cada desafío resuelto se siente como una victoria personal en mi viaje de moldeo.

Una presión de inyección inadecuada provoca marcas de soldadura.Verdadero

La baja presión provoca un flujo de fusión lento, lo que provoca una fusión deficiente y marcas.

Las marcas de soldadura mejoran la resistencia del producto.FALSO

Las marcas de soldadura indican una fusión deficiente, lo que podría debilitar el producto.

¿Por qué siguen apareciendo marcas de chorro y burbujas en las molduras?

¿Alguna vez has pensado por qué aparecen molestas marcas de chorro y burbujas en los artículos moldeados? Los productos moldeados suelen tener estos defectos. Exploremos los secretos del moldeado y descubramos cómo solucionar estos problemas habituales.

Las marcas de chorro aparecen cuando la presión y la velocidad de inyección empujan el plástico muy rápidamente hacia los moldes. Al mismo tiempo, si se queda aire atrapado en la masa fundida, se forman burbujas. Esto sucede debido a una presión incorrecta. El resultado es un producto debilitado. La integridad sufre.

Comprender las marcas de chorro

Las marcas de chorro causan problemas a cualquiera que valore la perfección en el moldeado. Recuerdo la primera vez que los vi; Sentí como si una pequeña y astuta serpiente arruinara mi hermosa creación. Estas marcas en forma de serpiente aparecen cuando la presión de inyección 12 es demasiado fuerte. El plástico entra al molde demasiado rápido. ¡Imagínate intentar llenar un globo de agua con una manguera contra incendios! Este flujo rápido deja patrones en la superficie del producto. No querrás esto para artículos como envases de cosméticos 13 o juguetes que deben verse perfectos.

| Factores que contribuyen a las marcas de jet | Descripción |

|---|---|

| Alta velocidad de inyección | Provoca un flujo rápido de plástico derretido. |

| Presión excesiva | Las fuerzas se funden para dispararse al molde. |

Decodificando burbujas en molduras

Las burbujas pueden estropear una pieza perfecta. Un proyecto parecía tener varicela debido a las burbujas. Estos se forman cuando el aire queda atrapado en el plástico. La baja presión permite un flujo lento, atrapando el aire, mientras que una presión muy alta captura el aire a medida que la masa fundida avanza.

| Causas de la burbuja | Efectos sobre el producto |

|---|---|

| Baja presión de inyección | Flujo lento; atrapamiento de aire |

| Alta presión de inyección | Flujo rápido; arrastre de aire |

Las burbujas no se tratan sólo de apariencia. Pueden causar caries o problemas en la superficie como protuberancias y hoyos, debilitando la resistencia y densidad del producto.

Otras cuestiones relacionadas

- Tiro corto (relleno insuficiente): Imagínese verter masa en una plancha para gofres pero encontrar espacios en el gofre. Los huecos aparecen cuando la presión de inyección es demasiado débil, dejando partes del molde vacías. Esto es realmente malo para productos con paredes delgadas o diseños complejos.

- Flash (desbordamiento): Flash primero me recordó la masa para galletas que se derramaba de un cortador de galletas. ¡Es complicado y realmente molesto! Esto sucede cuando demasiada presión de inyección supera la fuerza de sujeción del molde, lo que provoca que el material se desborde.

- Marcas de contracción: generalmente aparecen cerca de secciones gruesas cuando la presión de enfriamiento es débil, arruinando tanto la apariencia como la función. Es como tener un pastel que se hunde en el medio: decepcionante cuando se necesita un acabado impecable.

- Marcas de soldadura: Aparecen cuando las corrientes de fusión no se unen correctamente debido a la baja presión, creando líneas que debilitan el producto. En artículos que necesitan fuerza, como mangos de herramientas, este es un defecto grave.

Comprender estos problemas comunes de moldeo es crucial para ajustar la configuración de producción y lograr una alta calidad del producto. Aprender más sobre las técnicas de diseño de moldes 14 y realizar ajustes precisos probablemente ayude a reducir estos problemas en el trabajo de moldeo por inyección.

Las marcas de chorro son causadas por una baja presión de inyección.FALSO

Las marcas de chorro se producen debido a una presión de inyección alta, no a una presión baja.

Se pueden formar burbujas tanto a baja como a alta presión.Verdadero

Tanto las presiones altas como las bajas pueden atrapar aire y formar burbujas.

Conclusión

Los ajustes inadecuados de la presión de inyección en el moldeo pueden provocar defectos como disparos cortos, rebabas, marcas de contracción, marcas de soldadura, marcas de chorro y burbujas, lo que afecta la calidad y funcionalidad del producto.

-

Este enlace proporciona información sobre cómo se producen los disparos cortos durante el moldeo por inyección. ↩

-

Aprenda estrategias para mejorar su proceso de moldeo por inyección y reducir defectos. ↩

-

Aprenda cómo se comporta el plástico fundido durante el moldeo para comprender mejor la aparición de rebabas. ↩

-

Comprender la expansión ayuda a ajustar los moldes para evitar defectos como la rebaba. ↩

-

La optimización de los parámetros garantiza una producción de calidad y minimiza defectos como las rebabas. ↩

-

Obtenga información sobre cómo se comportan los diferentes materiales bajo diferentes presiones para minimizar la contracción. ↩

-

Descubra cómo un diseño bien pensado puede prevenir defectos relacionados con la contracción. ↩

-

Descubra cómo el monitoreo en tiempo real mejora la prevención de defectos en la fabricación. ↩

-

Explore cómo las marcas de soldadura impactan el atractivo visual de los productos plásticos. ↩

-

Conozca otros defectos que pueden ocurrir durante el moldeo por inyección de plástico. ↩

-

Comprenda cómo el espesor de la pared afecta el diseño del molde y la aparición de defectos. ↩

-

Explorar este enlace le ayudará a comprender cómo la presión excesiva afecta el flujo plástico y crea marcas de chorro. ↩

-

Este enlace destaca cómo las marcas de chorro afectan los productos estéticos como los cosméticos, ofreciendo información sobre la gestión de defectos. ↩

-

Descubra estrategias de diseño efectivas que ayuden a minimizar los defectos comunes de moldeo, como marcas de chorro y burbujas. ↩