Es posible que algunos artículos de plástico no se vean o no funcionen correctamente. ¡La razón podría ser la presión de inyección!

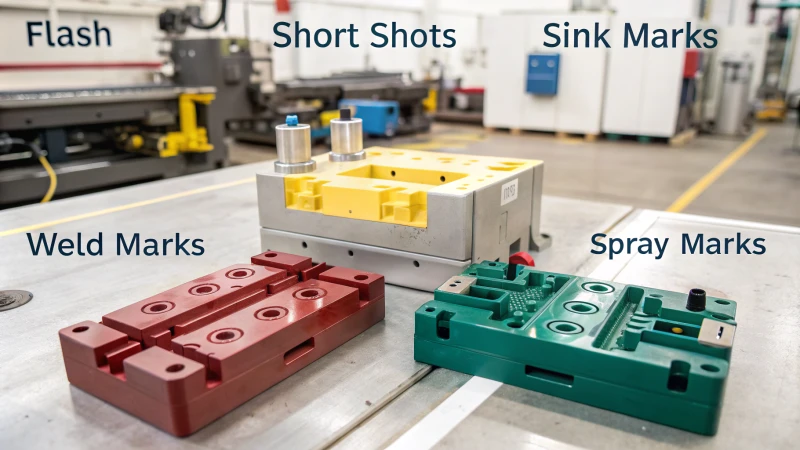

La presión de inyección alta o baja en el moldeo provoca defectos como rebabas, disparos cortos, marcas de hundimiento, marcas de soldadura y marcas de pulverización. Estos problemas se deben a ajustes de presión incorrectos. El aspecto y la resistencia del producto se ven afectados. Una presión muy alta o muy baja afecta el resultado.

Hace años, cuando comencé a explorar los detalles del moldeo por inyección, descubrí rápidamente lo esencial que era la presión correcta. Una vez vi un lote de carcasas de plástico con bordes extra feos. Estos bordes se derramaron sobre el molde. Esto reveló que la alta presión empujaba el plástico derretido hacia áreas no deseadas, lo que generaba más trabajo para recortar y afectaba el tamaño exacto del producto.

En otra ocasión, me encontré con el problema opuesto: tomas cortas. Imagine piezas que no están completamente formadas y no cumplen con las necesidades de función o diseño. La baja presión dejó algunos espacios apenas llenos, lo que resultó muy difícil para modelos complejos con paredes delgadas o piezas detalladas.

Las marcas de hundimiento fueron otro desafío. Un proyecto con interiores de automóviles resultó especialmente frustrante. La calidad visual fue crucial en este caso. Muy poca presión creó superficies irregulares, parecidas a pequeños cráteres. No es ideal para mostrárselo a un cliente.

Cada uno de estos problemas me enseñó cómo equilibrar la presión de inyección. El exceso de presión produce rebabas y marcas de pulverización. La baja presión provoca disparos cortos, marcas de hundimiento y marcas de soldadura, que son realmente molestas. Comprender estos detalles ha sido importante para mejorar los métodos de moldeo y lograr una calidad muy alta.

Los defectos de inflamación se producen debido a la alta presión de inyección.Verdadero

Una presión excesiva fuerza al material a entrar en los huecos del molde, provocando rebabas.

Las marcas de hundimiento son causadas por una baja presión de inyección.Verdadero

Una presión insuficiente provoca un llenado inadecuado del material, lo que provoca sumideros.

- 1. ¿Cómo se produce la inflamación debido a la presión de inyección?

- 2. ¿Qué causa los disparos cortos en el moldeo por inyección?

- 3. ¿Qué causa las marcas de hundimiento en productos moldeados?

- 4. ¿Cómo afectan las marcas de soldadura a la integridad del producto?

- 5. ¿Qué causa las marcas de pulverización en el moldeo por inyección?

- 6. Conclusión

¿Cómo se produce la inflamación debido a la presión de inyección?

¿Alguna vez te has preguntado por qué algunos artículos de plástico tienen molestas piezas extra en los bordes? La presión causa este problema. Descubra cómo la presión de inyección genera destellos y explore posibles soluciones.

El flash ocurre cuando demasiada presión de inyección hace que el plástico derretido se derrame en las uniones o espacios del molde. Este derrame afecta la apariencia del producto. Como resultado, el trabajo de recorte aumenta.

El papel de la presión de inyección en la formación de destellos

Recuerdo la primera vez que vi flash en mi trabajo. Me quedé mirando un lote de piezas moldeadas nuevas, cada una con piezas de plástico no deseadas colgando de los bordes. Fue como pintar un cuadro hermoso y luego derramar pintura sobre él. El destello ocurre cuando la presión de inyección aumenta demasiado. El plástico fundido entra en el molde con tanta fuerza que se derrama por las costuras y los huecos. Esto arruina la apariencia del producto. También añade más trabajo después de la producción debido al recorte adicional.

Tabla: Efectos de la alta presión de inyección

| Asunto | Causa | Impacto |

|---|---|---|

| Destello | Exceso de presión que provoca desbordamiento | Mala apariencia, mayor recorte. |

Esto me enseñó lo importante que es encontrar la presión de inyección correcta. Demasiado alto produce destellos. Demasiado bajo corre el riesgo de disparos cortos, dejando piezas sin rellenar. La precisión y la paciencia son clave aquí.

Comparación con otros defectos

Equilibrar la presión de inyección evita algo más que una simple rebaba. Ayuda a prevenir defectos como disparos cortos, marcas de soldadura y marcas de hundimiento. Cada defecto muestra diferentes problemas de presión.

- Plano corto : Llenar un vaso con solo un poco de agua no funciona. De manera similar, la baja presión deja las cavidades del molde sin llenar, lo que genera productos incompletos.

- Marcas de hundimiento : Estas abolladuras se asemejan a un pastel que se enfría sin suficiente masa. Los espesores de pared desiguales se enfrían de manera desigual; sin suficiente presión, no hay suficiente material para la contracción.

- Marcas de soldadura : estas líneas muestran dónde los flujos de plástico no logran unirse bien, a menudo debido a la baja presión. Es como si dos ríos no se fusionaran suavemente.

Ajustar la configuración de la máquina, verificar la integridad del molde y utilizar métodos de enfriamiento 1 reduce significativamente estos defectos. Los controles periódicos mantienen estable la calidad de la producción.

Comprender el papel de la presión de inyección en la inflamación y otros defectos mejoró el aspecto y la función de mis diseños. Realmente ayuda a alinear mis proyectos con los objetivos de diseño y al mismo tiempo aumentar la eficiencia de la producción.

La alta presión de inyección provoca rebabas en el moldeado.Verdadero

El exceso de presión hace que el plástico fundido se desborde, creando una llamarada.

Flash mejora el atractivo estético de los productos moldeados.FALSO

Flash resta valor a la apariencia y requiere recortes adicionales.

¿Qué causa los disparos cortos en el moldeo por inyección?

Los disparos cortos en moldeo por inyección pueden dar como resultado un producto que parece incompleto, similar a un pastel que no subió bien. Hay razones por las que esto ocurre. Existen soluciones.

Los disparos cortos ocurren cuando el plástico no llena completamente el molde. Esto suele deberse a una presión insuficiente. Las piezas quedan incompletas. Se ven diferentes y no funcionan correctamente.

Comprender los planos cortos

Muchas personas se sienten molestas cuando una pieza moldeada está incompleta. Esto es normal. Imagínese hornear un pastel y notar que no tiene harina a la mitad. Los planos cortos son defectos molestos. El molde no se llena del todo afectando la calidad y el uso del producto. Recuerdo mi primera experiencia con planos cortos; Fue una pesadilla cerca de la fecha límite del proyecto.

Causas clave de los tiros cortos

-

Presión de inyección insuficiente

Piense en empujar una pelota de playa bajo el agua con una mano. Esto es similar a la baja presión de inyección. Cuando la presión es demasiado baja, el plástico no tiene suficiente fuerza para llenar el molde, especialmente en diseños con paredes delgadas o con mucho detalle.

Impacto: Las piezas pueden parecer como si las hubiera mordido un tiburón, lo cual es muy malo para su apariencia y uso.

-

Flujo de material inadecuado

Imagínese un río congelado; eso es lo que sucede con el material de alta viscosidad o de enfriamiento rápido. Simplemente no puede llegar a todas las partes del molde.

Factores que afectan el flujo Impacto Temperatura del material Una temperatura más alta mejora el flujo Temperatura del molde Afecta la velocidad de enfriamiento Complejidad del diseño Las influencias llenan el camino -

Ventilación inadecuada

Los problemas de ventilación son como contener la respiración demasiado tiempo mientras nadas: simplemente no puedes funcionar. El aire atrapado en el molde bloquea el llenado completo, por lo que el diseño de la ventilación es crucial para dejar salir el aire.

-

Selección de materiales

Es como intentar mezclar un batido con fruta congelada. Es posible que el material incorrecto no fluya bien si no coincide con el diseño y el uso.

-

Limitaciones de la máquina

Usar máquinas viejas puede ser como conducir un automóvil con la transmisión rota. Se necesitan presión y velocidad constantes y, sin ellas, se producen problemas de llenado.

Abordar tomas cortas

Ajustar aspectos como los parámetros de inyección 2 , como la presión y la temperatura, ayuda a resolver disparos cortos; es muy importante. Es necesario realizar comprobaciones periódicas del diseño de su molde y de su máquina para un funcionamiento sin problemas.

Utilizar un software de simulación es como tener una capa extra de seguridad en casa; predice problemas antes de que ocurran, lo que ayuda a ajustar los diseños para obtener mejores resultados.

Para alguien como yo que ha enfrentado estos desafíos, estos pasos son muy útiles para mantener estable la producción.

La baja presión de inyección provoca disparos cortos.Verdadero

Una presión insuficiente no logra llenar el molde por completo, provocando defectos.

La alta viscosidad del material evita disparos cortos.FALSO

La alta viscosidad restringe el flujo, aumentando el riesgo de un llenado incompleto.

¿Qué causa las marcas de hundimiento en productos moldeados?

¿Alguna vez viste esas molestas abolladuras en tus amados objetos de plástico?

Las marcas de hundimiento se producen cuando se utiliza una presión insuficiente durante el proceso de moldeo por inyección. Esto se debe a la contracción natural del material a medida que se enfría. Las áreas con espesores de pared desiguales se ven especialmente afectadas. Ves abolladuras obvias en la superficie del producto.

Conociendo las marcas de hundimiento en el moldeo por inyección

¿Alguna vez miró una pieza de plástico y vio hundimientos o abolladuras inesperadas? Mucha gente ha experimentado esto. Las marcas de hundimiento son bastante problemáticas en el moldeo por inyección. Recuerdo la primera vez que los vi en piezas que diseñé. Fue como encontrar una mancha en la nariz antes de un gran evento: ¡molesto y sorprendente!

Por qué aparecen las marcas de hundimiento

- Baja presión de inyección : Imagínese intentar inflar un globo sin suficiente fuerza. Si la presión es demasiado baja, es posible que el plástico no llene el molde por completo, especialmente en áreas más gruesas que necesitan más material para encogerse.

- Diferencias de enfriamiento : el enfriamiento desigual también puede causar problemas. Es como hornear un pastel donde algunas partes se cocinan más rápido que otras. Las secciones gruesas se enfrían lentamente, provocando una mayor contracción que las partes delgadas.

- Comportamiento del material : Diferentes materiales se encogen de manera diferente, similar a cómo las diferentes recetas de pasteles crecen de manera diferente. Elegir el plástico adecuado ayuda a evitar estas marcas.

| Factor | Impacto en las marcas de hundimiento |

|---|---|

| Presión de inyección | La alta presión evita las marcas de hundimiento asegurando un llenado adecuado y compensando la contracción. |

| Tiempo de enfriamiento | Tiempos de enfriamiento más prolongados pueden reducir la contracción y minimizar las marcas de hundimiento. |

| Selección de materiales | Elegir materiales con tasas de contracción más bajas puede ayudar a evitar marcas de hundimiento. |

Reparación de marcas de fregadero

Entonces, ¿cómo manejamos estas molestas marcas de hundimiento? Aquí hay algunos trucos que he aprendido:

- Ajuste la presión de inyección : encuentre la presión perfecta donde suficiente material llene el molde correctamente.

- Cambios de diseño : Evite grandes cambios en el espesor de la pared. Al igual que en la moda, mantener la coherencia funciona bien. Agregue elementos como nervaduras o salientes para distribuir el material de manera uniforme.

- Elija materiales adecuados : elija plásticos que se encojan menos. Esto es importante para productos en los que la apariencia es muy importante, como los interiores de automóviles 3 o las carcasas de dispositivos electrónicos 4 .

Otros defectos a tener en cuenta

Mientras repara las marcas de hundimiento, es posible que observe otros problemas. ¡Es como un juego en el que solucionar un problema hace que aparezca otro!

- Destello (desbordamiento) : ocurre cuando demasiada fuerza empuja el plástico fuera del molde, creando un exceso a lo largo de las líneas de separación.

- Tiro corto : Una presión insuficiente da como resultado un llenado incompleto, lo cual es malo cuando cada detalle importa.

- Marcas de soldadura : una presión incorrecta provoca líneas en las que diferentes flujos se encuentran pero no se fusionan bien.

- Marcas de pulverización : Las velocidades de inyección rápidas provocan estos defectos en forma de serpiente.

Comprender estos problemas ayuda a refinar la producción y mejorar la calidad del producto. Para obtener más soluciones, explore los consejos sobre las mejores prácticas 5 . Una vez que domines estos consejos, ¡serás el experto al que acudirán las personas para solucionar estos rompecabezas de molduras!

Las marcas de hundimiento son causadas por una baja presión de inyección.Verdadero

Una presión insuficiente no logra llenar el molde por completo, lo que provoca marcas de hundimiento.

Las altas velocidades de enfriamiento aumentan la aparición de marcas de hundimiento.FALSO

El enfriamiento desigual, no los índices elevados, provoca una contracción que provoca marcas de hundimiento.

¿Cómo afectan las marcas de soldadura a la integridad del producto?

Imagínese trabajando en un proyecto y verá esas difíciles marcas de soldadura. Realmente cambian la fuerza del producto. Estas marcas podrían alterar la integridad del artículo. Lo cambian todo.

Las marcas de soldadura aparecen cuando los chorros de plástico se unen pero no se conectan correctamente debido a problemas de temperatura o presión. Estas líneas pueden parecer pequeñas pero a menudo debilitan el producto. También pueden arruinar su apariencia.

Comprender las marcas de soldadura

¿Alguna vez has pasado horas trabajando en un diseño y has visto que las molestas líneas de soldadura estropean el aspecto? Yo también siento esa frustración. Estas marcas de soldadura, las líneas que se ven en la superficie de un producto, suelen aparecer durante el moldeo por inyección de plástico 6 . Aparecen cuando diferentes corrientes de plástico se encuentran pero no se mezclan bien, generalmente debido a caídas de temperatura o presión incorrecta.

| Factor | Causa | Impacto |

|---|---|---|

| Temperatura | Una caída significativa a medida que el plástico fluye a través de la cavidad del molde. | Mala unión entre las masas fundidas, lo que da como resultado líneas visibles. |

| Presión de inyección | Presión inadecuada que causa flujo lento y enfriamiento prematuro. | Áreas débiles dentro del producto, lo que lo hace susceptible a romperse bajo tensión. |

Efectos sobre la integridad del producto

-

Debilidad estructural

Recuerdo haber trabajado en una pieza de automóvil; Las marcas de soldadura eran un gran problema. Estas marcas provocan puntos débiles, especialmente en piezas donde no se puede ignorar la durabilidad 7

-

Preocupaciones estéticas

Luego está el aspecto del producto. Visualiza un precioso paquete cosmético mimado por estas líneas. ¡Es como dibujarle un bigote a la Mona Lisa!

-

Funcionalidad comprometida

Para productos con formas complejas o tamaños importantes, las marcas de soldadura a menudo alteran el funcionamiento. Una vez tuve que arreglar un dispositivo electrónico donde estas marcas estropeaban el ajuste de las piezas.

Reducir las marcas de soldadura

Con el tiempo, me he dado cuenta de que solucionar las marcas de soldadura implica ajustar varios factores:

- Control de temperatura: La temperatura constante conduce a un flujo suave y una fusión adecuada.

- Presión de inyección: La presión correcta evita el enfriamiento temprano y da como resultado una mejor unión.

- Elección de materiales: La elección de materiales con buenas características de flujo probablemente reduce los riesgos de marcas de soldadura.

Para cualquiera como Jacky 8 , comprender estos detalles es clave para mantener la calidad y la integridad, especialmente con mayores volúmenes de producción. Se trata de utilizar desafíos para crear mejores procesos y productos superiores.

No olvide otros problemas de moldeado, como rebabas, tomas cortas y marcas de hundimiento:

- La rebaba proviene de una alta presión de inyección, lo que provoca desbordamiento y trabajo de recorte adicional que puede cambiar el tamaño del producto.

- Los disparos cortos ocurren cuando la baja presión detiene el llenado completo del molde, lo que afecta la forma y el uso del producto.

- Las marcas de hundimiento se deben a una presión insuficiente durante el enfriamiento, lo que genera superficies irregulares, lo que es malo para los estándares de alta apariencia.

Estos factores me recuerdan que incluso en la fabricación, la perfección siempre está en movimiento, pero apuntar a ella es donde ocurre la verdadera magia.

Las marcas de soldadura siempre provocan debilidad estructural.FALSO

Las marcas de soldadura pueden provocar debilidad, pero no en todos los casos; depende del uso.

La caída de temperatura provoca marcas de soldadura.Verdadero

Una caída de temperatura puede impedir la fusión adecuada del plástico fundido.

¿Qué causa las marcas de pulverización en el moldeo por inyección?

¿Alguna vez aparecen misteriosas marcas de spray en un producto nuevo? Quizás la gente se pregunte a menudo: "¿Dónde está el problema?" El proceso de moldeo por inyección contiene estas respuestas desconcertantes. Exploremos este mundo para descubrir por qué aparecen estos molestos puntos.

Las marcas de pulverización en el moldeo por inyección a menudo se deben a demasiada presión y a una velocidad de inyección incorrecta. Estos problemas hacen que el plástico derretido entre en el molde. Esa prisa crea entonces patrones de flujo impredecibles.

Comprender el papel de la presión de inyección

En mis inicios en la industria, me enfrenté por primera vez a marcas de spray. Esto sucedió durante un proyecto de packaging cosmético de lujo. Estas marcas con forma de serpiente en las superficies de los productos eran confusas y frustrantes. Lo que descubrí entonces y lo que sigue siendo cierto hoy es el papel crucial de la presión de inyección 9 en este proceso.

Cuando la presión es demasiado alta, fuerza demasiado el plástico fundido a entrar en la cavidad del molde, creando patrones irregulares que dan lugar a marcas de pulverización. Imagínese verter demasiada agua en un embudo demasiado rápido: se produce un desbordamiento. De manera similar, una presión excesiva empuja la masa fundida demasiado rápido, provocando defectos visibles en la superficie del producto.

Impacto de la velocidad de inyección

Personalmente he sido testigo de cómo la velocidad de inyección afecta un proyecto. En otro proyecto con diseños complejos para carcasas electrónicas, el uso de una velocidad de inyección incorrecta provocó muchos defectos. El plástico fundido rápidamente inyectado empeoró las marcas de rociado, especialmente en productos que necesitaban un acabado perfecto como botellas de cosméticos.

Encontrar el equilibrio entre presión y velocidad es clave. Demasiado rápido y se producen turbulencias; demasiado lento y es posible que el molde no se llene correctamente. Este equilibrio es vital para un acabado impecable.

Defectos comunes relacionados con la presión y la velocidad

| Defecto | Causa | Impacto |

|---|---|---|

| Flash (desbordamiento) | Una presión de inyección excesivamente alta provoca que el plástico se desborde de las superficies de separación del molde o de espacios en las piezas móviles como deslizadores o eyectores. | Afecta la apariencia del producto y aumenta la carga de trabajo de recorte; puede provocar el incumplimiento de los requisitos de tamaño debido al exceso de plástico. |

| Tiro corto | Una presión de inyección insuficiente impide el llenado completo de la cavidad del molde. | Da como resultado productos incompletos, lo que afecta la funcionalidad y la apariencia, particularmente en diseños complejos con piezas de paredes delgadas. |

| Marca del fregadero | La baja presión de inyección no compensa la contracción durante el enfriamiento, especialmente en productos con espesores de pared desiguales. | Provoca superficies irregulares en los productos y es inaceptable para productos de alta apariencia, como interiores de automóviles. |

| Marcas de soldadura | Una presión inadecuada da como resultado un flujo de fusión lento; cuando las hebras se fusionan, es posible que no se fusionen correctamente, lo que genera marcas. | Reduce la resistencia del producto y la calidad de la apariencia; Las marcas de soldadura aparecen como líneas que se debilitan bajo fuerzas externas. |

| Marcas de pulverización | La alta presión y la velocidad inadecuada provocan un flujo de fusión irregular, formando patrones en forma de serpiente en las superficies. | Compromete la calidad estética, algo fundamental para productos que requieren una apariencia fina. |

Estrategias para reducir las marcas de pulverización

Después de muchas pruebas, aprendí que ajustar tanto la presión como la velocidad 10 es crucial para reducir las marcas de pulverización. Equilibrar estos ayuda a que el plástico fundido fluya suavemente y minimiza los malos patrones.

Además, volver a examinar el diseño del molde lo cambia todo. Agregar sistemas de ventilación 11 controla las presiones internas dentro de la cavidad del molde, lo que reduce aún más los riesgos.

El mantenimiento es muy importante. Es esencial mantener el equipo en excelentes condiciones y revisar los moldes periódicamente para detectar desgaste o daños. Las herramientas de monitoreo modernas brindan retroalimentación en tiempo real y ayudan a mantener buenas condiciones durante el proceso de moldeo. Este enfoque proactivo probablemente evite defectos costosos en el futuro.

La alta presión de inyección provoca marcas de pulverización en la moldura.Verdadero

Una presión excesiva provoca un flujo de fusión irregular, formando marcas de pulverización.

La ventilación adecuada del molde elimina todas las marcas de pulverización.FALSO

Si bien la ventilación ayuda, no previene completamente las marcas de rociado por sí sola.

Conclusión

Una presión de inyección inadecuada en el moldeo provoca defectos como rebabas, disparos cortos, marcas de hundimiento, marcas de soldadura y marcas de pulverización, lo que afecta la apariencia y funcionalidad del producto.

-

Las técnicas de enfriamiento efectivas minimizan defectos como marcas de hundimiento al gestionar la contracción del material de manera eficiente. ↩

-

Aprender a ajustar los parámetros de inyección ayuda a prevenir defectos como disparos cortos al optimizar la configuración de la máquina. ↩

-

Explore cómo los interiores de automóviles exigen altos estándares estéticos, donde las marcas de hundimiento son inaceptables. ↩

-

Conozca los principios de diseño que minimizan los defectos en carcasas electrónicas. ↩

-

Descubra las mejores prácticas de la industria que mejoran la calidad del producto y reducen los defectos. ↩

-

Este enlace proporciona una explicación detallada de cómo se forman las marcas de soldadura durante el moldeo por inyección de plástico. ↩

-

Descubra cómo las marcas de soldadura pueden comprometer la resistencia y durabilidad de los productos plásticos. ↩

-

Obtenga información sobre los métodos que los fabricantes pueden emplear para minimizar las marcas de soldadura. ↩

-

Este enlace proporciona información detallada sobre cómo la presión de inyección afecta la calidad del moldeo y la formación de defectos. ↩

-

Explorar este enlace revela cómo la velocidad de inyección contribuye a lograr los resultados de moldeo deseados. ↩

-

Este recurso explica cómo los sistemas de ventilación reducen los defectos al controlar las presiones internas durante el moldeo. ↩