Recuerdo la primera vez que vi una máquina de moldeo por inyección. ¡Se sentía como ver magia! Pero detrás de esta magia se esconde una ciencia muy precisa.

Ajustar incorrectamente la presión de inyección durante el moldeo a menudo resulta en problemas como rebabas, marcas de rociado, rayas plateadas, errores de tamaño y burbujas. Estos defectos reducen la apariencia, utilidad y resistencia de los productos terminados. La calidad y la resistencia disminuyen significativamente.

Cuando recuerdo problemas con el moldeo por inyección, me vienen a la mente recuerdos de mis primeros años en la fabricación. En aquel entonces luché con problemas extraños. Cada defecto reveló algo importante sobre el proceso. Comprender las causas de estos defectos es como encontrar verdades ocultas. Estos secretos realmente ayudan a mejorar la calidad de la producción. Exploremos cada defecto y aprendamos cómo detenerlos. Nuestro trabajo no sólo debe tener éxito sino también demostrar nuestra habilidad.

Una presión inadecuada provoca rebabas en el moldeo por inyección.Verdadero

La rebaba se produce cuando el exceso de material se escapa del molde, a menudo debido a la alta presión.

Las vetas plateadas mejoran la apariencia del producto en el moldeado.FALSO

Las rayas plateadas son defectos que afectan negativamente la calidad visual de los productos.

- 1. ¿Cómo provoca la alta presión de inyección la inflamación y sus consecuencias?

- 2. ¿Por qué aparecen rayas plateadas en los productos moldeados y cómo puedo prevenirlas?

- 3. ¿Cómo las variaciones de presión causan desviaciones dimensionales?

- 4. ¿Por qué se forman marcas de soldadura en el moldeo por inyección y cuáles son sus impactos?

- 5. Conclusión

¿Cómo provoca la alta presión de inyección la inflamación y sus consecuencias?

¿Ha pensado alguna vez en cómo el más mínimo detalle en el moldeo por inyección podría causar grandes problemas en su producto final?

La alta presión de inyección obliga al plástico a derretirse más allá de las líneas de separación del molde. Esto sucede cuando la presión supera la fuerza de sujeción del molde. De este proceso resultan bordes desiguales. Los costos de recorte realmente aumentan.

Cómo se forma Flash

Flash apareció como una sorpresa desagradable durante mis primeros días en la industria. Se coló cuando la presión de inyección superó la fuerza de sujeción en el molde. Esta presión empujó el plástico a través de pequeños huecos. Imagínese intentar tapar una olla humeante sin una tapa hermética: el vapor se escapa por donde puede.

Defectos visuales y sus efectos

| Defecto | Causa | Impacto |

|---|---|---|

| Destello | Las fuerzas de alta presión de inyección derriten los bordes del molde. | Bordes desiguales, mayores costes de posprocesamiento. |

| Precisión del tamaño | La alta presión de inyección hace que los productos se hinchen más allá de las dimensiones previstas, similar a poner demasiada masa en una bandeja para hornear. | Desajuste con otros componentes, afectando la funcionalidad. |

Problemas con la precisión del tamaño

La alta presión de inyección no sólo afecta la apariencia; influye en el tamaño. Demasiada presión hace que los productos se hinchen más allá de sus dimensiones previstas, similar a poner demasiada masa en una bandeja para hornear. La baja presión tiene el efecto contrario, dejando el producto insuficientemente lleno.

- Desviación dimensional : Los flashes o disparos cortos alteran el tamaño del producto más allá de las especificaciones de diseño.

- Contracción desigual : La presión incorrecta afecta la contracción del material fundido durante el enfriamiento, lo que genera dimensiones desiguales.

Problemas dentro del producto

Los defectos internos causan problemas importantes. A menudo tuve que lidiar con marcas de contracción y burbujas. Inflar un globo sin provocar arrugas o bolsas de aire resulta familiar.

- Marcas de contracción : surgen cuando las piezas gruesas no reciben suficiente material fundido.

- Marcas de soldadura : Ocurren cuando dos corrientes fundidas no se fusionan correctamente debido a una presión insuficiente.

- Burbujas : Aparecen por el aire atrapado durante el flujo de fusión rápido o lento.

Comprender estos defectos fue crucial. Esta comprensión ha transformado mi método. Cada cambio aporta una mejor calidad y reduce los costos, lo cual es esencial para optimizar de moldeo por inyección 1 para un mejor control de calidad y menores costos de producción.

El destello ocurre cuando la presión de inyección excede la fuerza de sujeción.Verdadero

La alta presión hace que el plástico se derrita más allá de los bordes del molde, provocando rebabas.

La baja presión de inyección provoca defectos de inflamación.FALSO

La inflamación se debe a una presión de inyección excesiva, no baja.

¿Por qué aparecen rayas plateadas en los productos moldeados y cómo puedo prevenirlas?

¿Alguna vez has pensado por qué aparecen esas molestas líneas plateadas en tus artículos moldeados que de otro modo serían impecables? Estas rachas sorprenden a muchos. Dejan marcas donde todo lo demás parece perfecto. Realmente destacan, ¿no? Esta cuestión desconcierta incluso a los artesanos más hábiles.

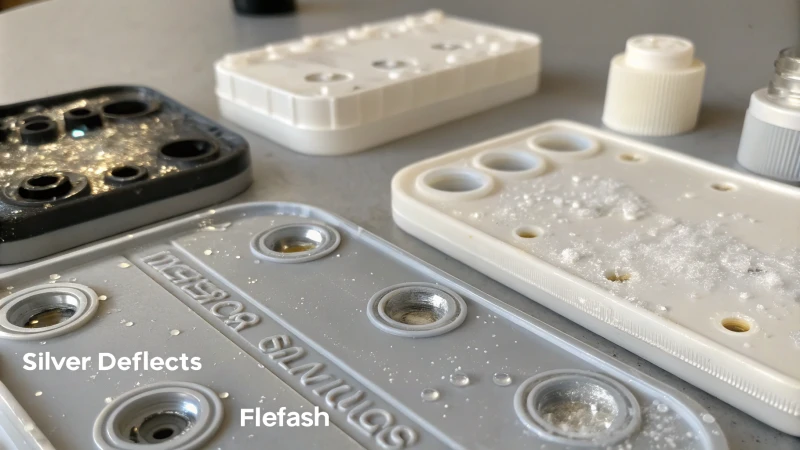

Las líneas plateadas en los artículos moldeados se producen debido a una presión incorrecta durante la inyección. Esto atrapa el aire o evapora la humedad en el plástico derretido. El ajuste de la velocidad de inyección, la presión y la temperatura del molde realmente detiene estas líneas.

Comprender cómo se forman las vetas plateadas

Recuerdo mi primer encuentro con vetas plateadas en productos moldeados. ¡Fue realmente frustrante! Estas marcas de salpicaduras aparecen cuando el aire o la humedad 2 quedan atrapados en el plástico durante la inyección. A medida que el producto se enfría, estos elementos atrapados dejan rayas o manchas visibles.

Causas de las vetas plateadas

- Alta presión de inyección: Mover la masa fundida demasiado rápido atrapa aire, de manera similar a cómo una presión excesiva causa la formación de rebabas 3 .

- Baja presión de inyección: Una presión insuficiente provoca un sobrecalentamiento en partes del molde, lo que hace que la humedad se evapore y deje rayas.

| Causa | Descripción |

|---|---|

| Alta velocidad de inyección | Atrapa el aire debido al flujo rápido. |

| Baja velocidad de inyección | Provoca la evaporación de la humedad. |

| Temperatura del molde | La temperatura inconsistente provoca atrapamiento de aire/humedad. |

Técnicas de Prevención

- Optimice la presión y la velocidad de inyección: equilibrarlas reduce defectos como patrones de pulverización 4 .

- Controle la temperatura del molde: Mantener la temperatura incluso previene problemas localizados.

- Diseño adecuado del molde: Las características de ventilación de aire realmente ayudan a reducir la formación de defectos.

Impacto en la calidad del producto

Las vetas plateadas estropean el aspecto de los productos, haciéndolos parecer menos valiosos. En industrias donde la apariencia es clave, como la electrónica de consumo, eliminar estas rayas es fundamental. Al comprender sus causas y realizar cambios, he visto que la calidad del producto realmente mejora.

Para aquellos que quieran aprender más sobre cómo tratar los defectos de apariencia, explore las estrategias de precisión dimensional 5 . Es necesario un enfoque completo, que incluya el diseño, las condiciones de procesamiento y la elección del material. Hacer esto reduce los defectos y mejora tanto la confiabilidad como la aceptación en el mercado. Es esencial para una producción fluida y mantener la competitividad en nuestra industria.

La alta velocidad de inyección provoca vetas plateadas.Verdadero

El flujo rápido atrapa el aire y forma vetas plateadas durante el enfriamiento.

El diseño adecuado del molde elimina todas las rayas plateadas.FALSO

El diseño del molde reduce pero no elimina por completo las rayas.

¿Cómo las variaciones de presión causan desviaciones dimensionales?

¿Alguna vez has pensado por qué algunos productos no funcionan bien juntos o no se ven tan bien como esperabas? Los cambios de presión suelen causar este problema.

Los cambios de presión realmente cambian el tamaño o la forma de un material con respecto a su diseño original. Esto estropea el montaje. La apariencia también sufre. El rendimiento disminuye, especialmente en artículos moldeados.

Causas de las desviaciones dimensionales

Las desviaciones dimensionales a menudo surgen de variaciones de presión 6 durante procesos como el moldeo por inyección. La alta presión puede provocar rebabas, donde el exceso de material se desborda del molde, creando extensiones no deseadas más allá de la forma deseada. Por el contrario, una presión baja puede dar lugar a disparos cortos, en los que no hay suficiente material para llenar el molde, lo que da lugar a dimensiones más pequeñas del producto.

Defectos de apariencia

| Tipo de defecto | Causa | Impacto |

|---|---|---|

| Flash (desbordamiento) | El exceso de presión hace que el material se desborde. | Bordes irregulares, mayores costes de recorte |

| Rayas plateadas | Aire mezclado con masa fundida debido al flujo rápido | Disminuye la calidad de la apariencia del producto. |

Estos defectos aparecieron claramente durante un proyecto en el que aparecieron rayas plateadas en las carcasas de los dispositivos electrónicos. Parecían cicatrices en lo que deberían haber sido superficies perfectas.

Defectos de precisión dimensional

La alta presión de inyección puede provocar rebabas que podrían romper los límites de diseño, mientras que la baja presión provoca que las piezas no se llenen lo suficiente. Ambos escenarios resultan en desviaciones dimensionales que dificultan el ensamblaje del producto 7 y su funcionalidad.

Contracción desigual

Una presión inadecuada afecta la contracción. La alta presión altera las tasas de contracción en todo el producto, mientras que la baja presión puede causar marcas de contracción en áreas gruesas. Esta deformación afecta tanto al ajuste como a la calidad visual.

Preocupaciones de calidad interna

Las variaciones de presión no sólo afectan la apariencia externa sino también la calidad interna:

- Marcas de contracción: una presión insuficiente provoca superficies irregulares y una resistencia reducida.

- Marcas de soldadura: La baja presión provoca una fusión deficiente donde se encuentran varias masas fundidas, lo que debilita la estructura.

- Burbujas: Tanto las presiones bajas como las altas pueden atrapar aire dentro del material, comprometiendo la densidad y la integridad.

productos plásticos de alta calidad 8 . Cada proyecto enseña lecciones valiosas sobre cómo predecir y combatir estas fuerzas invisibles que podrían arruinar los diseños.

La alta presión provoca rebabas en los productos moldeados.Verdadero

El exceso de presión provoca que el material se desborde, creando destellos.

La baja presión da como resultado mayores dimensiones del producto.FALSO

La baja presión provoca un llenado insuficiente, lo que da como resultado dimensiones más pequeñas.

¿Por qué se forman marcas de soldadura en el moldeo por inyección y cuáles son sus impactos?

¿Tienes curiosidad por saber por qué aparecen esas molestas líneas en los artículos de plástico? ¡Estas líneas no son simplemente un problema superficial!

Aparecen marcas de soldadura en el moldeo por inyección. En la cavidad del molde se encuentran diferentes frentes de flujo de plástico fundido. El plástico no se adhiere completamente. Esto da como resultado líneas visibles que debilitan y estropean el aspecto del producto final.

Formación de marcas de soldadura

¡Oh, marcas de soldadura! Cualquiera que trabaje con moldeo por inyección sabe que son tan indeseados como un mal corte de pelo antes de un evento importante. Estas marcas aparecen cuando el plástico que fluye no se une completamente. Esto suele ocurrir cuando la temperatura o la presión no son las correctas. Imagínese mezclar aceite y agua; sin condiciones perfectas, no se unirán plenamente. He sido testigo de que esto ocurre cuando la velocidad de inyección no está configurada correctamente o cuando la temperatura del molde es ligeramente demasiado baja.

En el moldeo por inyección, las marcas de soldadura 9 se producen cuando diferentes flujos de plástico fundido se encuentran dentro de la cavidad. Si las condiciones de temperatura y presión no son óptimas, es posible que estos flujos no se fusionen correctamente, dejando una línea visible.

| Factor | Impacto en las marcas de soldadura |

|---|---|

| Velocidad de inyección | Las velocidades lentas pueden causar una fusión insuficiente. |

| Temperatura del molde | Las temperaturas más bajas impiden una fusión adecuada. |

Impacto en la calidad del producto

Las marcas de soldadura pueden arruinar una producción exitosa. Crean puntos débiles, lo que hace que las piezas sean propensas a romperse. Esto no es algo que desee, especialmente en piezas críticas como los componentes de un automóvil. Imagínese conduciendo por la autopista y sintiendo que el volante se mueve más de lo debido. Eso realmente no es bueno.

- Resistencia reducida : como puntos débiles, las marcas de soldadura pueden disminuir la integridad estructural de las piezas moldeadas. Para componentes como las piezas de automóviles, esta debilidad puede provocar fallas prematuras bajo tensión.

- Preocupaciones estéticas : productos como las carcasas de electrónica de consumo requieren acabados impecables. Las marcas de soldadura comprometen la apariencia, lo que las hace inaceptables para aplicaciones de alto nivel.

- Aumento de los costos de producción : corregir estos problemas significa más ajustes, tiempos de producción más largos y más recursos utilizados.

Abordar los problemas de marcas de soldadura puede implicar ajustes en el proceso 10 , lo que lleva a mayores tiempos de ciclo y uso de recursos.

Abordar las marcas de soldadura

Entonces, ¿cómo eliminamos estas molestas marcas de soldadura? Implica optimización:

- Optimice los parámetros de inyección : el ajuste de la velocidad y la presión garantiza una mejor fusión de los flujos fundidos.

- Controle la temperatura del molde : Mantener una temperatura adecuada del molde promueve una mejor unión entre los frentes de flujo.

- Modificar el diseño de la pieza : rediseñar áreas para evitar múltiples frentes de flujo reduce mucho las líneas de soldadura.

Ajustar el lugar donde se colocan las compuertas o agregar canales de flujo es muy efectivo.

Para aquellos que tengan curiosidad sobre este tema, existen muchas guías detalladas que brindan más información sobre cómo perfeccionar el proceso de moldeo por inyección y evitar marcas de soldadura de manera efectiva. Consultar las guías detalladas 11 sobre optimización del proceso de moldeo por inyección puede proporcionar más información.

Se forman marcas de soldadura debido a la alta velocidad de inyección.FALSO

Las marcas de soldadura se forman debido a velocidades de inyección bajas que provocan una fusión insuficiente.

La temperatura del molde afecta la formación de marcas de soldadura.Verdadero

Las temperaturas más bajas del molde impiden la fusión adecuada y provocan marcas de soldadura.

Conclusión

Una presión de inyección inadecuada en el moldeo puede provocar defectos como rebabas, rayas plateadas e imprecisiones en el tamaño, lo que afecta la calidad del producto y aumenta los costos de producción.

-

Conozca los métodos para mejorar la eficiencia del moldeo y la calidad del producto mediante la gestión eficaz de la presión. ↩

-

Explore las causas detalladas del atrapamiento de aire en el moldeo por inyección de plástico, vital para comprender la prevención de defectos. ↩

-

Descubra cómo una presión de inyección excesiva provoca rebabas, un defecto de moldeo común que afecta la calidad del producto. ↩

-

Descubra técnicas para prevenir patrones de pulverización, garantizando una calidad superficial superior en productos moldeados. ↩

-

Comprender soluciones para defectos de precisión dimensional, mejorando la precisión y el ajuste de piezas moldeadas. ↩

-

Explore información detallada sobre cómo los diferentes niveles de presión afectan la precisión dimensional y la calidad del producto. ↩

-

Conozca los desafíos que plantean las desviaciones dimensionales durante el ensamblaje y cómo pueden alterar la funcionalidad del producto. ↩

-

Obtenga consejos prácticos para mejorar la calidad de los productos plásticos abordando los defectos relacionados con la presión. ↩

-

Comprenda los detalles técnicos de cómo se forman las marcas de soldadura durante el proceso de moldeo por inyección. ↩

-

Conozca los ajustes de parámetros específicos que pueden minimizar la formación de líneas de soldadura. ↩

-

Explore estrategias integrales para mejorar los procesos de moldeo por inyección para reducir los defectos. ↩