¿Alguna vez has sentido que tu producto de plástico, bien elaborado, se arruinó por fuerzas ocultas? La alta presión de inyección podría ser la causa.

La alta presión en el moldeo de plástico provoca problemas como bordes salientes, marcas de flujo, marcas de quemaduras, tensiones internas muy altas y cavidades en el interior. Estos problemas deterioran la apariencia del producto y reducen su resistencia. La alta presión incrementa los costos de producción y genera más desperdicio.

Recuerdo mi experiencia en el campo y la frustración que sentía cuando piezas preciosas se arruinaban por demasiada presión. Era como ver caer un pastel después de remover demasiado la masa. Estos defectos requieren atención, no culpa. Aprendemos a solucionarlos pronto. En las siguientes partes, exploraré dónde se origina cada defecto. Compartiré ideas para solucionar estos problemas pronto. Los diseños deben ser tan bonitos en la realidad como en el papel. Los diseños deben estar a la altura de la visión.

El borde volador se produce debido a la alta presión de inyección.Verdadero

La alta presión de inyección provoca que el plástico fundido se desborde, formando franjas.

Las marcas de quemaduras son causadas por una baja presión de inyección.FALSO

Las marcas de quemaduras son resultado de un calor friccional excesivo, no de una baja presión.

- 1. ¿Qué defectos de apariencia son causados por la alta presión de inyección?

- 2. ¿Cómo afecta el Flash a la calidad del producto?

- 3. ¿Por qué aparecen marcas de corrientes y vetas plateadas?

- 4. ¿Qué provoca marcas de quemaduras durante el moldeo por inyección?

- 5. ¿Cómo afecta el estrés interno excesivo la durabilidad del producto?

- 6. Conclusión

¿Qué defectos de apariencia son causados por la alta presión de inyección?

Recuerdo mi primera experiencia con defectos en el moldeo por inyección. Las piezas de plástico parecían tener vida propia.

La alta presión de inyección provoca problemas como bordes salientes, marcas de chorro y quemaduras. Estos defectos afectan la apariencia del producto y requieren reparaciones costosas. El plástico fundido se comporta de forma diferente bajo demasiada presión. Esto afecta la apariencia y la calidad del producto final.

Bordes voladores

Cuando empecé a trabajar con piezas de plástico, me sorprendió cómo algo tan pequeño, como la presión de inyección, creaba tantos problemas. La presión parece tener su propia personalidad, decidiendo cuándo actuar bien y cuándo causar problemas.

Recuerdo haber visto a una pequeña pieza de plástico crecerle alas; no exactamente, pero esos bordes parecían listos para volar. La alta presión hace que el plástico derretido se derrame del molde, creando estos molestos bordes. Manipularlos requiere cortarlos más, lo cual es tan emocionante como suena. Es como limpiar el desorden de un compañero de piso constantemente. De verdad, constantemente.

| Tipo de defecto | Causa | Impacto |

|---|---|---|

| Bordes voladores | Desbordamiento de las superficies del molde | Requiere recorte, aumenta los costos |

Marcas de corriente y vetas plateadas

Luego vinieron las extrañas líneas onduladas —marcas de corriente— que arruinaron una superficie brillante. Estas líneas aparecieron inesperadamente, como si los invitados a una fiesta no cumplieran con el código de vestimenta. El plástico que fluye rápidamente atrapa el aire, lo que produce vetas plateadas; vetas plateadas muy indeseadas que se asemejan a reflejos indeseables en el cabello.

La presión excesiva provoca que la masa fundida fluya rápidamente, lo que produce marcas onduladas en la superficie. Este problema es perjudicial para artículos que requieren alto brillo o transparencia, como lentes 1. Además, el aire atrapado durante el flujo rápido crea vetas plateadas o moteado en el producto 2 .

| Tipo de defecto | Causa | Impacto |

|---|---|---|

| Marcas de corriente | Frente de fusión inestable | Afecta la apariencia en artículos brillantes |

Marcas de quemaduras

Las marcas de quemaduras me recuerdan a las de mi camisa favorita después de plancharla mal. La alta presión de inyección genera calor por fricción, dejando marcas de quemaduras en el producto. Con plásticos sensibles como el PVC, es fácil que las cosas se estropeen.

La alta presión de inyección genera un calor excesivo por fricción, especialmente cerca de compuertas o canales estrechos, lo que provoca marcas de quemaduras. Este defecto es frecuente en plásticos sensibles al calor, como el PVC, donde causa decoloración y olor a quemado.

Estos problemas me enseñaron mucho sobre cómo gestionar con éxito el moldeo por inyección. Conocerlos reduce las sorpresas; una mayor comprensión se traduce en momentos de mayor tranquilidad.

| Tipo de defecto | Causa | Impacto |

|---|---|---|

| Marcas de quemaduras | Calor por fricción excesivo | Decoloración y posible desecho |

La alta presión de inyección provoca bordes salientes.Verdadero

La presión excesiva provoca que el plástico se desborde por los huecos del molde, formando franjas.

Las marcas de quemaduras no están relacionadas con la presión de inyección.FALSO

La alta presión genera calor por fricción, lo que provoca quemaduras y marcas.

¿Cómo afecta el Flash a la calidad del producto?

Las rebabas en el moldeo por inyección me sorprendieron por lo mucho que podían perjudicar la calidad del producto. Esta fue una lección importante sobre precisión. La precisión es fundamental.

Las rebabas en el moldeo por inyección suelen provocar defectos visibles, como franjas y marcas de flujo. Estos bordes también pueden causar problemas ocultos, como tensiones y cavidades. Un control adecuado de la presión de inyección ayuda a reducir estos defectos. Este enfoque se traduce en una mejor calidad del producto. La calidad del producto depende en gran medida de un buen control de la presión.

Defectos de apariencia debido al flash

Imagina crear un bonito jarrón. Lo sacas del molde y encuentras un fleco feo en el borde. Esto ocurre con los bordes que salen volando en los artículos de plástico cuando se derrama demasiado plástico del molde debido a la alta presión de inyección . Recuerdo haber visto esto por primera vez en un pequeño aparato de plástico. El material sobrante se pegaba a los bordes, lo que requería recortarlo, lo que requería más tiempo y costos.

Tabla: Defectos de apariencia comunes

| Tipo de defecto | Descripción |

|---|---|

| Destello | El exceso de plástico forma flecos en los bordes |

| Marcas de flujo | Trazas onduladas en las superficies debido al frente de fusión inestable |

| Rayas plateadas | Participación del aire que provoca vetas o moteado |

Las marcas de flujo son otro problema. Parecen pequeñas ondas en la superficie del producto, lo cual no es ideal si se busca un acabado liso y brillante como el de las lentes de plástico. Aprendí rápidamente que controlar la presión es fundamental para evitar estas marcas.

También aparecen vetas plateadas si el aire y la velocidad no se mezclan bien al moldear. Una vez trabajé en un proyecto brillante y vi estas vetas. Parecía como si alguien hubiera pintado una línea plateada sobre nuestro trabajo. ¡Era realmente molesto!

Problemas internos por demasiada presión

Más allá de la apariencia, el Flash puede causar graves problemas en el interior. La alta presión de inyección genera una gran tensión interna en los productos, provocando su deformación o agrietamiento. Vi esto con contenedores grandes, donde la tensión agrietó las paredes.

Las cavidades internas o la densidad desigual también son problemas. En productos gruesos, la alta presión crea un patrón de panal en el interior, debilitándolos. Recuerdo un proyecto en el que una pieza sólida se rellenó con estos agujeros.

Gestión de la presión de inyección

¿Cómo lo solucionamos? Dominar la presión es clave. Mantenerla constante permite que el plástico derretido se extienda suavemente, reduciendo los bordes salientes y sus molestos defectos. Ajustar el proceso de moldeo 5 ayuda a mejorar la calidad del producto y reduce el trabajo extra posterior.

Conocer estos efectos me ha ayudado enormemente a diseñar mejor y a mejorar la resistencia de mis productos. Este conocimiento es útil para cualquier persona interesada en el diseño y la fabricación de moldes.

Los bordes volados aumentan los costos de producción debido a las necesidades de recorte.Verdadero

El exceso de plástico en los bordes requiere ser eliminado, lo que aumenta los gastos de producción.

Los huecos internos son causados por la baja presión de inyección.FALSO

La alta presión crea vacíos localizados durante el enfriamiento, formando huecos.

¿Por qué aparecen marcas de corrientes y vetas plateadas?

¿Alguna vez has visto esas molestas rayas en tu dispositivo de plástico favorito? Exploremos por qué aparecen y descubramos cómo solucionarlas.

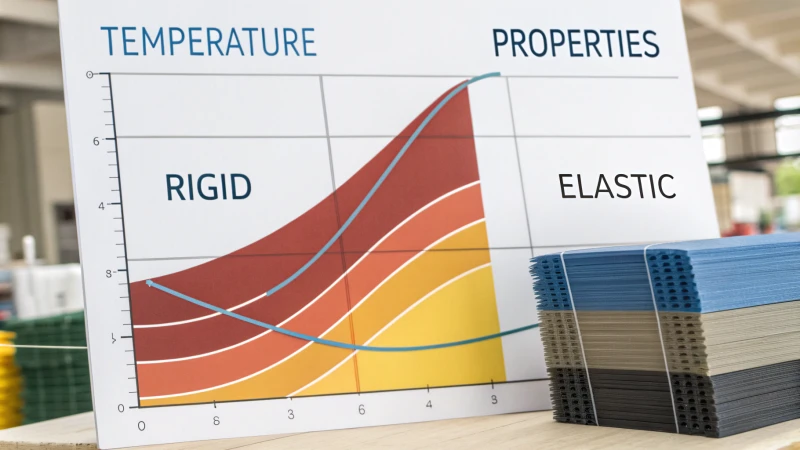

Las marcas de flujo y las vetas plateadas aparecen debido a la alta presión de inyección durante el moldeo de plástico. Esta presión provoca un flujo irregular del plástico fundido y pequeñas bolsas de aire. Es necesario ajustar la temperatura y la presión del molde para evitar estos problemas.

Causas de las marcas de corriente y las vetas plateadas

La primera vez que vi marcas de flujo, me confundí. Había terminado de trabajar en una carcasa brillante para un dispositivo y aparecieron esas líneas onduladas. No formaban parte del plan. Estas líneas suelen aparecer debido a la alta presión de inyección 6. El fundido fluye demasiado rápido y deja marcas feas.

-

Marcas de corriente: Imagina las ondas en un estanque después de lanzar una piedra. Las marcas de corriente se ven así en superficies de plástico. Son molestas cuando se busca un acabado brillante y perfecto.

-

Vetas plateadas: Luego están las vetas plateadas. Me recuerdan a un fantasma moviéndose por el producto. Esto no es bienvenido. Se producen cuando la fusión rápida atrapa el aire, creando vetas que arruinan el aspecto.

Cómo la presión de inyección afecta la apariencia

Tabla: Efectos de la presión de inyección en el moldeo de plástico

| Nivel de presión | Posibles defectos |

|---|---|

| Alto | Marcas de corriente, vetas plateadas, marcas de quemaduras |

| Bajo | Disparos cortos, marcas de hundimiento |

Aprender sobre el control de presión fue como descubrir un secreto en un juego. Demasiada presión puede arruinar la apariencia. También puede estresar tanto el plástico que luego se deforme.

- Para piezas transparentes como lentes, el control de la temperatura y la presión del molde es muy importante.

Soluciones prácticas para mitigar estos defectos

Pasé muchas horas modificando la configuración para solucionar estos problemas. Pero algunas medidas prácticas pueden ayudar:

- Optimice el diseño del molde: un enfriamiento uniforme y una ventilación adecuada ayudan a evitar bolsas de aire.

- Ajustar la configuración de presión: encuentre la presión de inyección adecuada para un flujo suave.

- Controlar la temperatura del molde: mantener una temperatura constante ayuda a evitar las vetas plateadas.

Después de gestionar estos factores, crear productos plásticos perfectos8 se vuelve posible, no sólo un sueño.

El borde volador se debe a una baja presión de inyección.FALSO

El borde volador es resultado de una presión de inyección excesiva, no de una presión baja.

Las marcas de corriente afectan la apariencia de las lentes de plástico.Verdadero

Se pueden formar marcas de flujo en productos con requisitos de alto brillo, como lentes.

¿Qué provoca marcas de quemaduras durante el moldeo por inyección?

¿Alguna vez has visto esas feas marcas de quemaduras en productos moldeados y te has preguntado por qué aparecen repetidamente? Muchos profesionales de la fabricación se han topado con este misterio.

Las marcas de quemaduras en el moldeo por inyección se producen debido al exceso de calor generado por la alta presión. Este calor provoca que el plástico se queme. Los canales o compuertas estrechas suelen presentar estas marcas de quemaduras. Es fundamental controlar bien la presión. El diseño del molde también es fundamental. Estas medidas previenen defectos.

Factores clave que causan marcas de quemaduras

Demasiada presión de inyección

Imagina intentar exprimir más pasta de dientes de un tubo casi vacío. La presión aumenta y, de repente, sale demasiada pasta. En el moldeo por inyección, la alta presión genera un exceso de calor por fricción a medida que el plástico se mueve a través del molde. Esto ocurrió cuando me esforcé demasiado para cumplir con un plazo ajustado. Las zonas de alta resistencia, como cerca de las puertas o los canales estrechos 9 , son puntos calientes, especialmente con plásticos como el PVC.

| Factor | Impacto |

|---|---|

| Alta presión de inyección | Aumento del calor por fricción y posibles quemaduras |

| Diseño de corredor estrecho | Mayor resistencia, elevando las temperaturas localizadas |

Humedad en el material

Una vez me salté el secado de los materiales, pensando que no era tan importante. ¡Grave error! La humedad se convirtió en vapor en el molde, causando quemaduras. Ahora, siempre seco materiales como el nailon y el ABS 10 antes de usarlos.

| Consideración | Solución |

|---|---|

| Contenido de humedad | Asegúrese de que los materiales se sequen completamente |

Aire y gases atrapados

Imagina agitar una lata de refresco y abrirla. El aire sale rápidamente, causando un desastre. En los moldes, el aire atrapado se comprime durante la inyección, causando marcas de quemaduras. Comprendió la necesidad de contar con buenos sistemas de ventilación para que el aire escape fácilmente.

| Consideración | Solución |

|---|---|

| Atrapamiento de aire | Implementar sistemas de ventilación eficientes |

Características de los materiales

Los distintos plásticos se comportan de forma distinta bajo calor y presión. Comprender su comportamiento es fundamental para establecer las condiciones adecuadas y evitar quemaduras.

Comprender estos factores cambió por completo mi trayectoria y la de otros en la fabricación de piezas de plástico de alta calidad. Establecer las condiciones de moldeo según las características del material y contar con buenos diseños de moldes permite obtener productos con una apariencia excelente. Estas experiencias moldearon mi forma de trabajar y mi compromiso de ofrecer lo mejor a mis clientes.

La presión excesiva provoca bordes salientes en el moldeo por inyección.Verdadero

La alta presión hace que el plástico se desborde, formando franjas en los bordes.

Las marcas de quemaduras son causadas por una baja presión de inyección.FALSO

Las marcas de quemaduras son resultado del calor por fricción excesivo debido a la alta presión.

¿Cómo afecta el estrés interno excesivo la durabilidad del producto?

¿Alguna vez has sentido que estás al borde del agotamiento? ¡Los productos también suelen experimentar una tensión similar!

Un exceso de tensión interna afecta la resistencia del producto. Provoca defectos como flexiones, grietas y huecos internos. La alta presión de inyección durante la producción suele ser la causa. La estructura se debilita y pierde fiabilidad.

Comprensión del estrés interno en la fabricación

Cuando empecé a aprender sobre la fabricación de plásticos 11 , el término "tensión interna" aparecía con más frecuencia de la que esperaba. Descubrí rápidamente que, en este campo, la tensión interna no es solo una sensación humana, sino que también afecta a los materiales. Las altas presiones, utilizadas para el correcto llenado de moldes, suelen generar tensiones internas no deseadas.

Tipos de defectos

| Tipo de defecto | Causa | Impacto en la durabilidad |

|---|---|---|

| Deformación | Orientación de la cadena molecular | Deformación durante el uso |

| Agrietamiento | Compresión excesiva | Fractura de puntos débiles |

| Caries | Vacío localizado | Integridad estructural reducida |

El papel de la presión de inyección

Ahora bien, aquí viene la parte complicada: la presión de inyección es a la vez aliada y enemiga. Ayuda a llenar los moldes correctamente, pero demasiada presión causa problemas. Piense en intentar ponerse ropa ajustada después de comer demasiado: eso es lo que les sucede a las cadenas moleculares bajo presión excesiva. Se organizan demasiado, creando tensión que persiste a medida que el producto se enfría. Esta tensión es como una amenaza oculta, lista para causar deformación 12 en cualquier momento.

Imagínate esto: estás fabricando contenedores grandes y las paredes se doblan o agrietan repentinamente debido a la tensión interna. El transporte o el almacenamiento se convierten de repente en un gran problema.

Defectos de apariencia y sus consecuencias

Además, existen defectos de apariencia. Las altas presiones de inyección pueden causar bordes salientes, marcas de chorro y marcas de quemaduras. Esto no solo reduce el atractivo del producto, sino que también sugiere problemas más profundos en el interior.

Por ejemplo:

- El borde volador se produce cuando se derrama material adicional y se necesita más corte.

- Las marcas de flujo indican un flujo inestable, un problema importante para los productos transparentes.

- Las marcas de quemaduras provienen del calor creado por la fricción, especialmente perjudicial para los plásticos sensibles al calor.

Estos problemas suponen más trabajo y mayores costes de producción y también podrían acortar la vida útil del producto.

Reducir el estrés interno

Por suerte, los diseñadores cuentan con estrategias. Al mejorar el diseño del molde y modificar la configuración del proceso, se puede reducir la tensión. Métodos como los procesos de alivio de tensión 13 distribuyen la tensión, aumentando así la resistencia.

Además, el uso de medidas de control de procesos y herramientas de simulación avanzadas puede ayudar a predecir y reducir los problemas relacionados con el estrés, manteniendo la confiabilidad de los productos a lo largo del tiempo.

La presión de inyección excesiva provoca marcas de quemaduras.Verdadero

La alta presión genera calor por fricción, lo que produce quemaduras.

Las marcas de flujo mejoran la apariencia de los productos plásticos.FALSO

Las marcas de corriente crean trazos ondulados, degradando la calidad de la apariencia.

Conclusión

La alta presión de inyección en el moldeo de plástico produce defectos como bordes salientes, marcas de flujo y marcas de quemaduras, lo que compromete la apariencia y la resistencia del producto y aumenta los costos de producción.

-

Comprenda por qué se producen bordes voladores con alta presión, lo que ayuda a prevenirlos. ↩

-

Aprenda sobre la formación de vetas plateadas para mejorar la calidad del producto. ↩

-

La exploración de los efectos de la presión de inyección proporciona información para prevenir defectos comunes, como los bordes salientes. ↩

-

Comprender los efectos del estrés interno ayuda a prevenir debilidades estructurales en los productos. ↩

-

Aprender las mejores prácticas ayuda a optimizar los procesos de moldeo para reducir los defectos. ↩

-

Conozca el impacto de la presión de inyección en defectos como marcas de flujo para obtener mejores resultados de moldeo. ↩

-

Descubra por qué una temperatura constante del molde es crucial para evitar defectos como las vetas plateadas. ↩

-

Descubra estrategias para mejorar la calidad y la apariencia de los productos plásticos a través de técnicas de moldeo efectivas. ↩

-

Aprenda cómo la alta presión afecta el flujo de plástico y causa defectos. ↩

-

Descubra por qué es crucial el secado adecuado de plásticos como el nailon o el ABS. ↩

-

Aprenda sobre el estrés interno en la fabricación de plástico y su impacto en la calidad y el rendimiento del producto. ↩

-

Descubra cómo la tensión interna excesiva provoca deformaciones en los productos manufacturados. ↩

-

Explore técnicas efectivas para aliviar el estrés que mejoran la durabilidad del producto y reducen los defectos. ↩