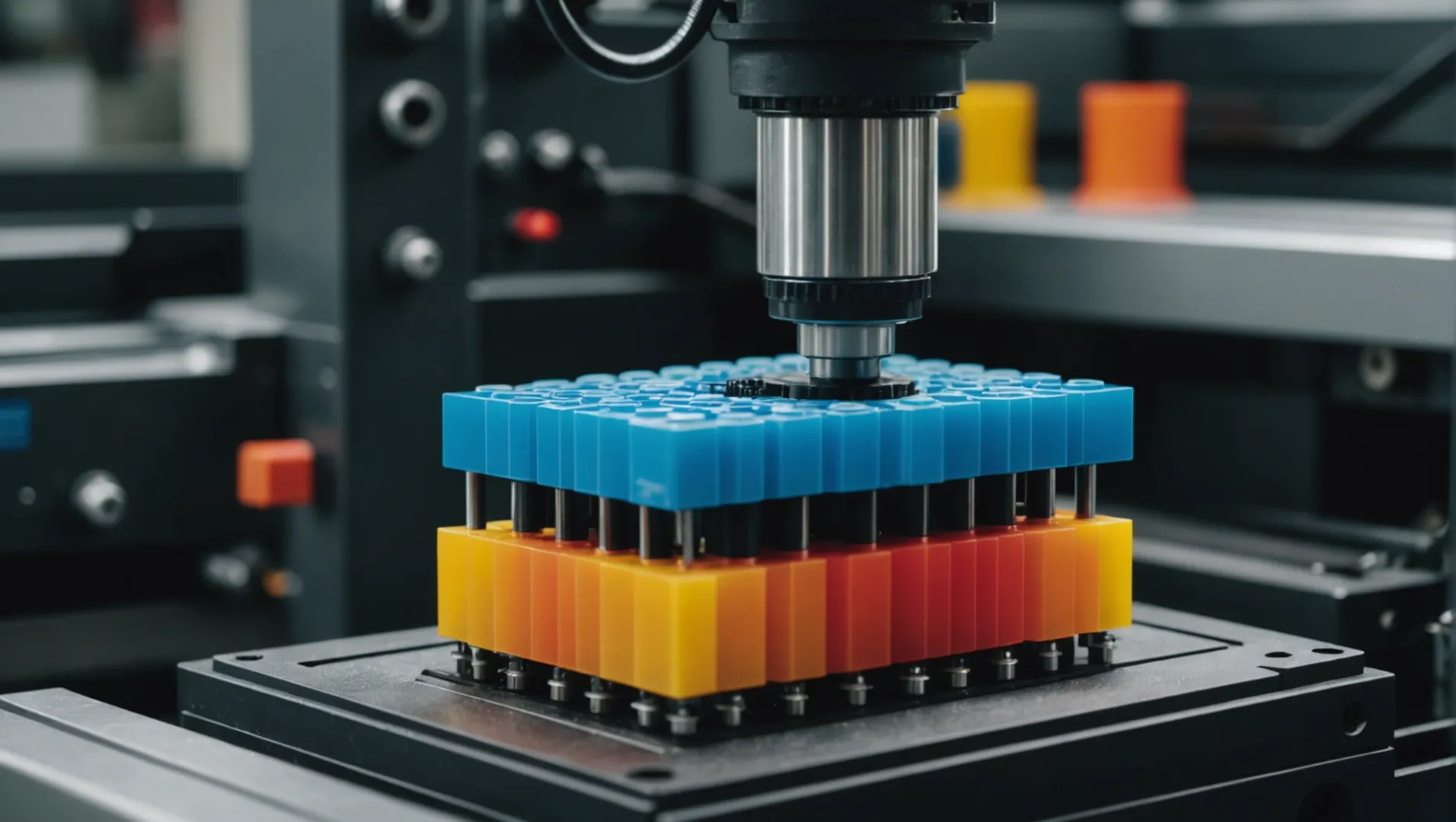

Navegar por el intrincado mundo del moldeo por inyección multicolor puede parecer una montaña rusa: emocionante pero desalentador.

Los defectos comunes en el moldeo por inyección multicolor de termoplásticos incluyen mala mezcla de colores, estratificación, rebaba, burbujas y desviación dimensional. Las soluciones implican optimizar la selección de materiales, ajustar los parámetros del proceso y mejorar el diseño del molde para mejorar la calidad del producto.

¡Pero comprender estos defectos es sólo el comienzo! Únase a mí mientras exploramos soluciones prácticas que realmente pueden mejorar sus resultados de producción.

La estratificación se produce debido a materiales incompatibles.Verdadero

Los materiales incompatibles provocan una mala adherencia y provocan estratificación.

- 1. ¿Cómo afecta la selección de materiales al moldeo por inyección multicolor?

- 2. ¿Qué papel juega el diseño de moldes en la prevención de defectos?

- 3. ¿Cómo se pueden optimizar los parámetros del proceso para obtener mejores resultados?

- 4. ¿Cuáles son los beneficios de las tecnologías de monitoreo avanzadas?

- 5. Conclusión

¿Cómo afecta la selección de materiales al moldeo por inyección multicolor?

Elegir los materiales adecuados es crucial para el éxito del moldeo por inyección multicolor, lo que afecta tanto a la estética como a la funcionalidad.

La selección de materiales afecta el moldeo por inyección multicolor al influir en la compatibilidad, la mezcla de colores y las tasas de defectos. La selección de materiales compatibles puede evitar problemas comunes como la estratificación y la desviación de dimensiones. La elección adecuada del material garantiza una distribución eficaz del color y un rendimiento óptimo del producto.

Compatibilidad de materiales en moldeo por inyección multicolor

Cuando se trata de moldeo por inyección multicolor, la compatibilidad entre diferentes materiales plásticos es de suma importancia. Los materiales incompatibles pueden provocar problemas como una mala adhesión entre capas, lo que resulta en estratificación. Por ejemplo, es posible que los materiales con diferentes puntos de fusión o viscosidades no se unan de manera efectiva, lo que genera interfaces débiles.

Para evitar estos problemas, es esencial seleccionar materiales con condiciones de procesamiento similares y estructuras químicas compatibles. Esta compatibilidad garantiza una unión perfecta entre capas y reduce el riesgo de estratificación. Investigar la compatibilidad de los materiales 1 puede implicar consultar fichas técnicas y realizar pruebas preliminares para evaluar la interacción entre los materiales elegidos.

Impacto de las propiedades del material en la mezcla de colores

Las propiedades de los materiales seleccionados afectan significativamente cómo se mezclan los colores durante el proceso de moldeo por inyección. Por ejemplo, los pigmentos de algunos plásticos pueden dispersarse de manera desigual si las características de fluidez del material no son adecuadas. Los materiales con alta viscosidad pueden provocar una dispersión desigual de los pigmentos, provocando defectos como una mala mezcla de colores.

Al elegir materiales con propiedades de fluidez y compatibilidad de pigmentos adecuadas, los fabricantes pueden lograr una mejor mezcla de colores. Técnicas como la optimización de la dispersión de pigmento 2 mediante la premezcla o el uso de aditivos pueden mejorar aún más la uniformidad del color en todo el producto.

Influencia en las tasas de defectos

La selección de materiales también juega un papel crucial en la determinación de las tasas de defectos en el moldeo por inyección multicolor. Ciertos materiales son más propensos a problemas como rebabas o burbujas si sus propiedades físicas no se alinean bien con el diseño del molde o los parámetros del proceso.

Por ejemplo, seleccionar un material con una contracción excesiva podría dar lugar a una desviación de las dimensiones, mientras que aquellos con una estabilidad térmica deficiente podrían contribuir a la formación de burbujas debido a los gases atrapados. Optar por materiales conocidos por su estabilidad y bajas tasas de contracción puede mitigar estos riesgos.

| Defecto | Causa relacionada con el material | Solución |

|---|---|---|

| Estratificación | Incompatibilidad entre capas | Seleccione materiales compatibles |

| Mala mezcla de colores | Alta viscosidad que conduce a una dispersión desigual. | Utilice materiales con mejores características de flujo. |

| Desviación de dimensión | Contracción excesiva | Elija materiales de baja contracción |

Al comprender cómo las diferentes propiedades de los materiales afectan el proceso de moldeo por inyección, los fabricantes pueden tomar decisiones informadas que mejoren la calidad del producto y reduzcan los defectos. Seleccionar la combinación correcta de materiales es un paso crítico para lograr productos moldeados por inyección multicolores consistentes y confiables.

Los materiales incompatibles causan problemas de estratificación.Verdadero

La estratificación ocurre cuando los materiales incompatibles no se adhieren adecuadamente.

La alta viscosidad garantiza una dispersión uniforme del pigmento.FALSO

La alta viscosidad puede provocar una dispersión desigual del pigmento y provocar defectos.

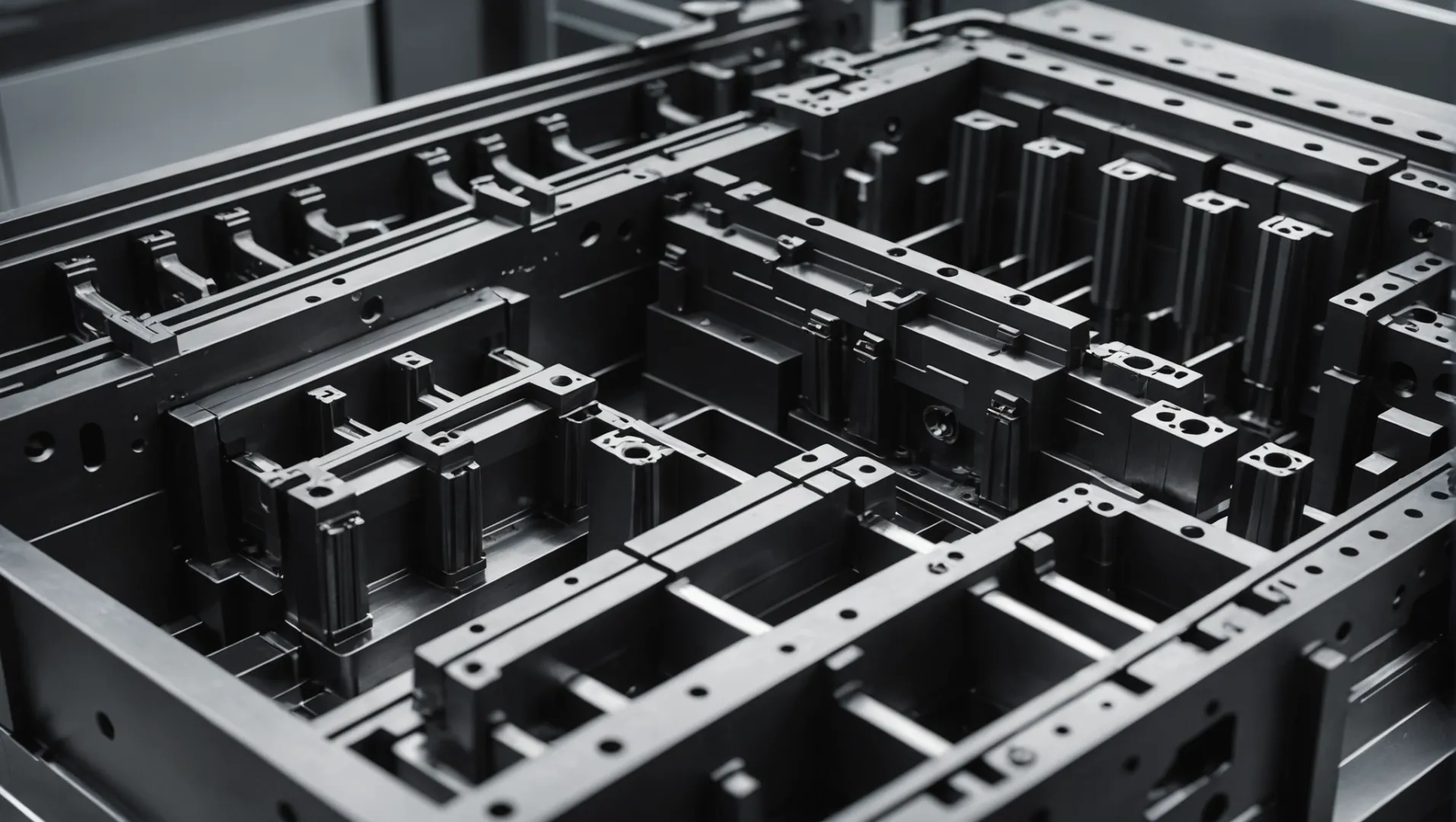

¿Qué papel juega el diseño de moldes en la prevención de defectos?

El diseño de moldes es fundamental para prevenir defectos en el moldeo por inyección, lo que afecta directamente la calidad del producto.

El diseño eficaz del molde minimiza los defectos al garantizar un flujo de material óptimo, un control preciso de la temperatura y dimensiones precisas de la cavidad. Aborda problemas como la mala mezcla de colores y el flash mediante ajustes estratégicos de diseño.

Garantizar un flujo de material óptimo

Una de las funciones principales del diseño de moldes en la prevención de defectos es garantizar un flujo de material óptimo. Un molde bien diseñado facilita la distribución uniforme de la masa fundida, algo crucial para evitar defectos como una mala mezcla de colores 3 . Esto implica colocar compuertas y corredores estratégicamente para dirigir el flujo sin problemas.

Por ejemplo, el uso de sistemas de canales equilibrados ayuda a distribuir la masa fundida de manera uniforme, evitando la estratificación. Además, el diseño del molde debe considerar la viscosidad de los diferentes materiales plásticos utilizados en el moldeo por inyección multicolor, ya que una viscosidad no coincidente puede provocar un desequilibrio en el flujo.

Control preciso de la temperatura

El control de la temperatura es otro aspecto crítico que se aborda en el diseño de moldes. Una mala gestión de la temperatura puede provocar problemas como un destello excesivo o una fusión inadecuada de colores. Los diseños de moldes equipados con sistemas avanzados de control de temperatura, como canales de enfriamiento conformes, ayudan a mantener una temperatura constante durante todo el proceso de moldeo.

Esto asegura que la masa fundida permanezca a una temperatura ideal, reduciendo el riesgo de defectos causados por condiciones térmicas inadecuadas. Por ejemplo, incorporar sensores para monitorear las variaciones de temperatura permite realizar ajustes en tiempo real, optimizando la calidad del producto final.

Dimensiones precisas de la cavidad

El diseño del molde también desempeña un papel vital a la hora de garantizar dimensiones precisas de la cavidad. Cualquier desviación puede provocar desviaciones dimensionales o características no deseadas como rebabas. La precisión en la fabricación de moldes es crucial; Requiere materiales de alta calidad y técnicas de mecanizado avanzadas.

Considere un escenario en el que el tamaño de la cavidad de un molde no coincide con las especificaciones del producto debido al desgaste o imprecisiones iniciales. Esta falta de coincidencia conduce a defectos que comprometen la integridad del producto. El mantenimiento regular y la fabricación precisa ayudan a mitigar estos riesgos.

Abordar defectos específicos mediante el diseño de moldes

-

Prevención de rebabas y rebabas: La rebaba se produce cuando un exceso de material se escapa de la cavidad del molde. Esto se puede mitigar mejorando la precisión de la fuerza de sujeción y asegurando la alineación del molde.

-

Reducción de burbujas y huecos: el diseño de sistemas de ventilación eficaces dentro del molde ayuda a liberar los gases atrapados, abordando las burbujas y los huecos que suelen aparecer durante el moldeo por inyección.

Se puede utilizar una tabla para ilustrar cómo los diferentes elementos de diseño impactan tipos de defectos específicos:

| Elemento de diseño | Tipo de defecto abordado |

|---|---|

| Corredores equilibrados | Mala mezcla de colores y estratificación |

| Enfriamiento conformado | Flash, rebabas |

| Diseño de cavidad preciso | Desviación de dimensión |

| Ventilación efectiva | Burbujas y vacíos |

Al centrarse en estos aspectos, el diseño de moldes se convierte en una estrategia proactiva para la prevención de defectos en los procesos de moldeo por inyección multicolor.

El diseño del molde evita una mala mezcla de colores en el moldeo por inyección.Verdadero

La ubicación estratégica de la puerta y el corredor garantiza un flujo uniforme de material.

Los canales de enfriamiento conformes aumentan el riesgo de defectos repentinos.FALSO

Ayudan a mantener la consistencia de la temperatura, reduciendo el riesgo de inflamación.

¿Cómo se pueden optimizar los parámetros del proceso para obtener mejores resultados?

La optimización de los parámetros del proceso en el moldeo por inyección multicolor puede mejorar significativamente la calidad del producto y reducir los defectos.

Para optimizar los parámetros del proceso en el moldeo por inyección, concéntrese en controlar la temperatura, la presión y la velocidad. Ajustar estas configuraciones puede mejorar el flujo de material y la distribución del color, reduciendo defectos como una mala mezcla y estratificación. El seguimiento y los ajustes periódicos garantizan resultados consistentes de alta calidad.

Comprender los parámetros clave del proceso

En el moldeo por inyección multicolor, varios parámetros del proceso desempeñan un papel crucial a la hora de determinar la calidad del producto final. Estos incluyen la temperatura de fusión, la velocidad de inyección y la presión, cada uno de los cuales contribuye a resultados específicos en el proceso de moldeo.

-

Temperatura de fusión : La temperatura a la que se funde el material plástico es vital para lograr un flujo y una mezcla de colores adecuados. Una temperatura demasiado alta puede provocar una mezcla excesiva y difuminar los límites del color, mientras que una temperatura demasiado baja puede provocar una mala dispersión del pigmento.

-

Velocidad de inyección : este parámetro afecta la rapidez con la que el plástico fundido llena la cavidad del molde. Una velocidad de inyección rápida puede provocar que las masas fundidas de diferentes colores se alteren entre sí, lo que provocará una distribución desigual del color. Por el contrario, una velocidad lenta podría provocar un llenado incompleto.

-

Presión de inyección : la presión adecuada es esencial para mantener el flujo de material dentro de la cavidad del molde. Los ajustes de presión incorrectos pueden provocar rebabas o rebabas en las piezas moldeadas.

Estrategias de optimización

1. Ajuste fino de la temperatura de fusión

Para lograr resultados óptimos, ajuste la temperatura de fusión de acuerdo con las características específicas del material y del pigmento. La realización de pruebas experimentales puede ayudar a determinar los mejores ajustes de temperatura para cada aplicación única.

2. Equilibrio de la velocidad y la presión de inyección

Reduzca la velocidad y la presión de inyección con cuidado para permitir un llenado suave sin alterar la distribución del color. Asegúrese de que estos parámetros estén configurados con precisión para evitar defectos como estratificación o burbujas.

3. Monitoreo y ajustes regulares

Implemente sistemas de monitoreo avanzados para rastrear cambios en tiempo real en las condiciones del proceso. La revisión periódica de los datos permite a los operadores realizar los ajustes necesarios rápidamente, manteniendo una calidad de producción óptima.

Técnicas avanzadas para el control de precisión

Adoptar la tecnología puede mejorar aún más los esfuerzos de optimización. Por ejemplo, los sistemas de monitoreo en tiempo real 4 brindan información sobre el proceso de moldeo, lo que permite un control preciso de todos los parámetros. Dichos sistemas pueden ajustar automáticamente la configuración en función de las anomalías detectadas, lo que garantiza una calidad constante del producto.

Utilice sensores de presión 5 para detectar variaciones dentro de la cavidad del molde, lo que permitirá intervenciones oportunas que eviten defectos como burbujas o huecos.

En general, optimizar los parámetros del proceso requiere una comprensión profunda de cómo cada configuración afecta el producto final. Al ajustar sistemáticamente estos parámetros y emplear tecnologías avanzadas, los fabricantes pueden mejorar significativamente sus procesos de moldeo por inyección multicolor.

La alta temperatura de fusión provoca que el color se vuelva borroso.Verdadero

Una temperatura de fusión excesiva hace que los colores se mezclen excesivamente, difuminando los límites.

La velocidad de inyección lenta mejora la distribución del color.FALSO

La velocidad lenta puede provocar un llenado incompleto, pero no necesariamente una mejor distribución del color.

¿Cuáles son los beneficios de las tecnologías de monitoreo avanzadas?

Las tecnologías de monitoreo avanzadas están revolucionando las industrias al brindar información en tiempo real y mejorar los procesos de toma de decisiones.

Las tecnologías de monitoreo avanzadas ofrecen numerosos beneficios, incluida la recopilación de datos en tiempo real, mayor eficiencia, mantenimiento predictivo y mayor seguridad. Al integrar estas tecnologías, las empresas pueden optimizar las operaciones, reducir costos y mejorar la productividad general.

Recopilación de datos en tiempo real

Una de las ventajas más importantes de las tecnologías de seguimiento avanzadas es la capacidad de recopilar datos en tiempo real. Esta capacidad permite a las empresas tomar decisiones informadas rápidamente. Por ejemplo, en el sector manufacturero, el monitoreo en tiempo real puede ayudar a rastrear el desempeño de la línea de producción e identificar cuellos de botella, reduciendo así el tiempo de inactividad y mejorando la eficiencia.

La recopilación de datos en tiempo real también ayuda en el seguimiento ambiental. Industrias como la agricultura pueden beneficiarse al monitorear las condiciones del suelo, los cambios climáticos y la salud de los cultivos, lo que permite intervenciones oportunas para mejorar el rendimiento. Las herramientas de seguimiento en la agricultura 6 muestran cómo estas tecnologías mejoran la productividad.

Eficiencia mejorada

Con información en tiempo real, las empresas pueden optimizar las operaciones reduciendo las ineficiencias. Por ejemplo, los sistemas de monitoreo avanzados en logística pueden rastrear la ubicación de los vehículos y las condiciones del tráfico, lo que permite ajustes dinámicos de ruta. Esto no sólo ahorra tiempo sino que también reduce el consumo de combustible y los costos operativos.

En el sector sanitario, los dispositivos de monitorización remota proporcionan datos continuos de los pacientes, lo que reduce la necesidad de visitas al hospital y permite a los profesionales sanitarios centrarse en los casos urgentes. Esta eficiencia conduce a una mejor asignación de recursos y mejores resultados para los pacientes.

Mantenimiento predictivo

Las tecnologías de monitoreo avanzadas permiten el mantenimiento predictivo mediante el análisis de datos históricos para pronosticar fallas de los equipos. Este enfoque proactivo ayuda a programar las actividades de mantenimiento antes de que se produzca una avería, lo que minimiza los tiempos de inactividad inesperados y prolonga la vida útil del equipo. Los beneficios del mantenimiento predictivo 7 son evidentes en sectores como la aviación y la automoción, donde la confiabilidad de los equipos es crucial.

Seguridad mejorada

La seguridad es primordial en industrias como la minería y la construcción, donde los peligros ambientales prevalecen. Los sistemas de monitoreo avanzados brindan alertas sobre riesgos potenciales, lo que permite tomar medidas inmediatas para prevenir accidentes. Por ejemplo, los detectores de gas en las minas pueden identificar tempranamente las emisiones nocivas, garantizando la seguridad de los trabajadores.

En entornos urbanos, los sistemas de vigilancia inteligentes utilizan monitoreo avanzado para mejorar la seguridad pública al detectar actividades inusuales y enviar servicios de emergencia con prontitud.

Al aprovechar estas tecnologías, las empresas no sólo mejoran sus capacidades operativas sino que también garantizan un entorno de trabajo más seguro y ofrecen servicios de mayor calidad. Explorar las aplicaciones del mundo real de las tecnologías de monitoreo 8 revela su potencial transformador en varios sectores.

La recopilación de datos en tiempo real mejora la velocidad de toma de decisiones.Verdadero

Los datos en tiempo real permiten a las empresas tomar decisiones rápidas e informadas.

El mantenimiento predictivo aumenta los tiempos de inactividad inesperados.FALSO

El mantenimiento predictivo reduce los tiempos de inactividad inesperados al pronosticar fallas.

Conclusión

Al abordar estos defectos de frente, no sólo mejorará la eficiencia de su producción sino que también elevará la calidad de sus productos.

-

Descubra cómo elegir materiales compatibles para la unión de capas sin costuras: en esta publicación de blog, analizaremos los factores que deben tenerse en cuenta al seleccionar varios materiales para el moldeo por inyección de doble disparo. ↩

-

Aprenda técnicas para mejorar la uniformidad del color en productos moldeados: la mezcla y dispersión adecuadas de los colorantes dentro de la resina son cruciales para lograr un color uniforme. Mezcla insuficiente o dispersión inadecuada… ↩

-

Descubra cómo el diseño del molde influye en la uniformidad del color en el moldeo por inyección: con la resina, se crean varios pigmentos para mezclar, lo que a su vez puede ampliar sus opciones sobre qué colores usar. En este proceso, los colores premezclados o 'compuestos'... ↩

-

Descubra cómo los sistemas de monitoreo garantizan una calidad constante y reducen los desperdicios: Reduzca las pérdidas de fabricación... La industria del plástico es muy competitiva, por eso Clariprod está aquí para minimizar sus pérdidas de producción. ↩

-

Descubra cómo los sensores mejoran la precisión y la prevención de defectos: El uso de un sensor de presión de alta calidad puede ayudar a minimizar la mala calidad de las piezas moldeadas por inyección y prolongar la vida útil de la herramienta. ↩

-

Descubra cómo el monitoreo en tiempo real mejora la eficiencia del manejo de cultivos: Los beneficios de usar soluciones de monitoreo de IoT en agricultura · Productividad maximizada · Calidad mejorada · Reducción de la necesidad de pesticidas. ↩

-

Descubra cómo el mantenimiento predictivo minimiza el tiempo de inactividad y prolonga la vida útil del equipo: 7 beneficios del mantenimiento predictivo · Menos fallas en el equipo · MTTR reducido · Mayor vida útil de los activos · Datos precisos de los activos · Verificación… ↩

-

Explore diversas aplicaciones de tecnologías de monitoreo en todas las industrias: las mejores herramientas de monitoreo de TI detectan rápidamente problemas en los recursos y alertan a los encuestados adecuados para resolver problemas críticos. ↩