¿Alguna vez has intentado darle forma al plástico y terminaste más frustrado que exitoso? Exploremos los problemas habituales que pueden alterar el proceso de moldeo por inyección.

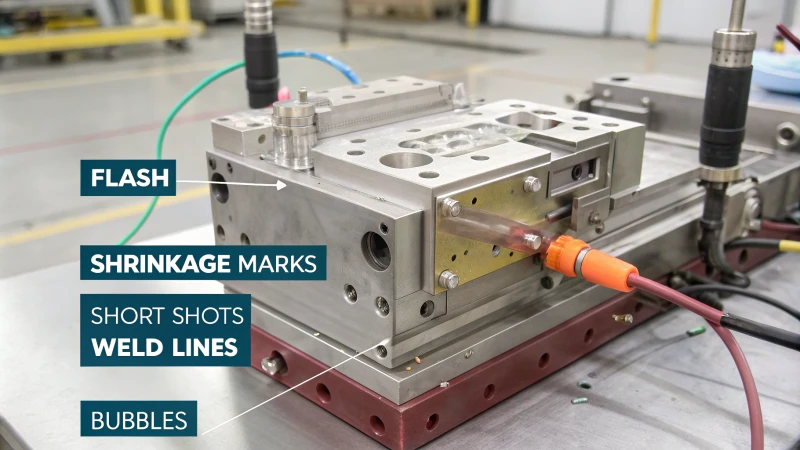

Los problemas más frecuentes en el moldeo por inyección incluyen rebabas, marcas de contracción, marcas de soldadura, burbujas y disparos cortos. Los ajustes de presión incorrectos suelen causar estos defectos. El enfriamiento desigual o el diseño deficiente del molde también generan problemas. Tanto la calidad del producto como la eficiencia de la producción se ven afectadas.

Mi primera experiencia con problemas de moldeo por inyección se sintió como un rompecabezas al que le faltaban piezas clave. Comprender las razones principales de defectos como destellos o burbujas fue como un momento de repentina claridad. Estos defectos necesitan ser examinados uno por uno para encontrar soluciones simples. De esta manera, mejorará su proceso de producción y ahorrará tiempo y dinero.

El flash es causado por una presión de inyección excesiva.Verdadero

Una presión excesiva fuerza al plástico fundido a salir de las cavidades del molde, provocando rebabas.

Las marcas de contracción indican condiciones de enfriamiento perfectas.FALSO

Las marcas de contracción ocurren cuando el enfriamiento es desigual o demasiado rápido, no perfecto.

- 1. ¿Qué significa Flash para los productos moldeados por inyección?

- 2. ¿Qué causa las marcas de contracción en el moldeo por inyección?

- 3. ¿Qué causa las marcas de soldadura en componentes plásticos?

- 4. ¿Cómo se pueden prevenir las burbujas durante el moldeado?

- 5. ¿Qué causa los disparos cortos en el proceso de moldeo?

- 6. ¿Qué cambios de diseño pueden minimizar los defectos del moldeo por inyección?

- 7. Conclusión

¿Qué significa Flash para los productos moldeados por inyección?

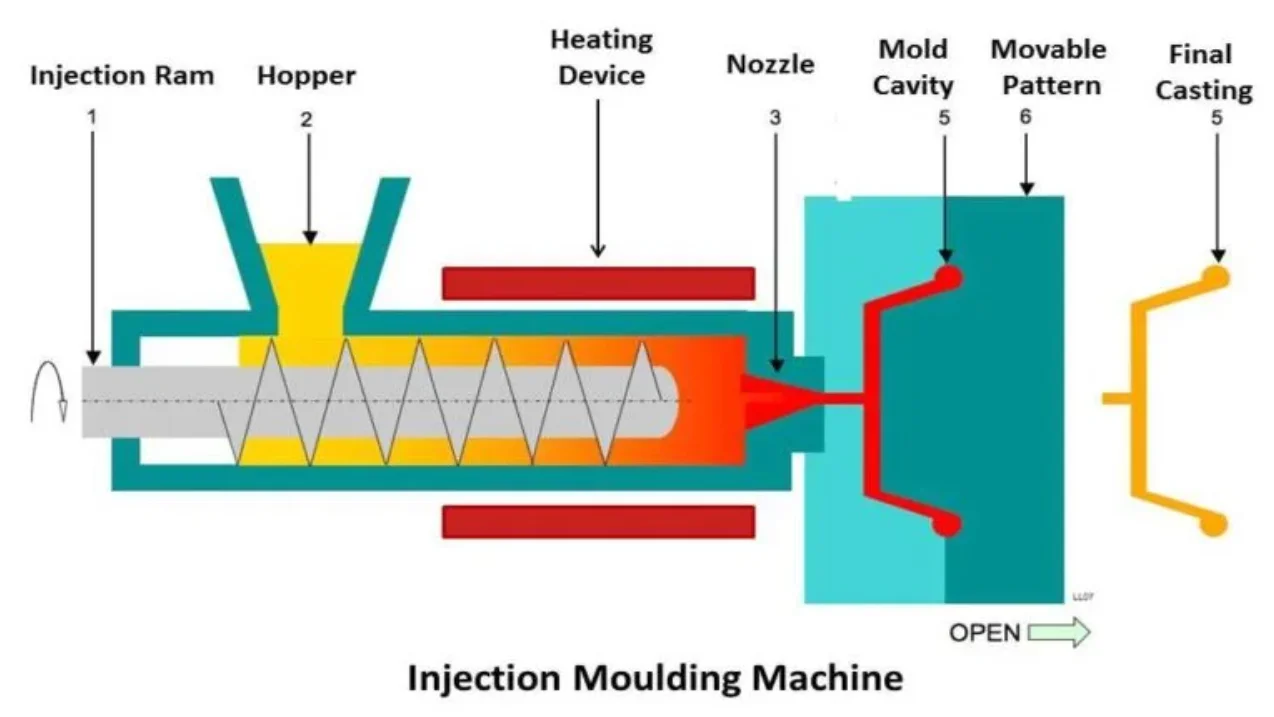

El moldeo por inyección es tan problemático como que la masa extra de pizza se derrame por el borde de una sartén. El flash no es sólo un problema de apariencia, sino que también afecta el ajuste de las piezas.

El flash ocurre cuando se derrama demasiado plástico durante el moldeo por inyección. Esto suele ocurrir debido a la alta presión o a pequeños espacios en el molde. Este plástico extra crea bordes desiguales. Estos bordes desiguales probablemente interrumpen el montaje preciso.

Comprender las causas del flash

Imagínese una época en la que era nuevo en el diseño de moldes. Yo era un poco más joven y trataba de entender por qué mis encantadores diseños tenían feas marcas de destellos. Después de probar diferentes cosas y pasar muchas noches, descubrí que el destello, a menudo llamado "desbordamiento", ocurre cuando el plástico líquido se escapa a través de los espacios en el molde 1 durante la inyección. Imagínese hornear un pastel con el relleno derramándose porque la corteza está demasiado llena. Fue bueno saber que cambiar las presiones de inyección y tener un ajuste perfecto del molde ayuda a detener esto.

| Causa | Descripción |

|---|---|

| Presión de inyección excesiva | Hace que el plástico derretido se desborde. |

| Fuerza de sujeción insuficiente | Permite que el plástico escape por los huecos. |

| Superficie de separación del molde desigual | Crea caminos para el desbordamiento. |

Impactos en la calidad del producto

Flash realmente puede arruinar la apariencia de un producto. Lo vi yo mismo. En mis inicios, recuerdo que los bordes afilados de un prototipo nos hacían pasar horas arreglándolo. La rebaba no sólo provoca bordes ásperos, sino que también dificulta el montaje. Es como intentar encajar las piezas de un rompecabezas cuando una de ellas tiene una pestaña adicional.

| Impacto | Descripción |

|---|---|

| Degradación de la apariencia | Da como resultado bordes desiguales. |

| Mayor procesamiento | Requiere recorte adicional. |

| Problemas de precisión de ensamblaje | Afecta cómo encajan las piezas. |

Abordar el flash en el moldeo por inyección

Trabajar con flash me enseñó que ajustar la configuración de la máquina y mejorar el diseño del molde es clave. Reducir la presión de inyección o aumentar la fuerza de sujeción cambia mucho las cosas, como sellar perfectamente cada borde de la base de la tarta, mantener una superficie de separación del molde 2 detiene estas fugas.

Las inspecciones periódicas del molde se convirtieron en mi método fiable. Comprobar que todo encajaba bien nos ahorró muchos problemas futuros. Al centrarnos en los detalles, la calidad de nuestro producto mejoró y redujimos defectos y costos.

Tabla: Defectos comunes en el moldeo por inyección

Esta tabla fue mi herramienta útil para diagnosticar problemas en el moldeado. Me recordó que cada cambio en la configuración o el diseño podría afectar en gran medida el éxito de nuestros productos.

| Defecto | Causa | Impacto |

|---|---|---|

| Destello | Alta presión, huecos | Bordes desiguales, problemas de montaje. |

El flash resulta de una presión de inyección excesiva.Verdadero

Una presión excesiva hace que el plástico se desborde y provoque rebabas.

Flash mejora la precisión de los productos moldeados.FALSO

Flash afecta la precisión al crear bordes desiguales y problemas de ajuste.

¿Qué causa las marcas de contracción en el moldeo por inyección?

¿Alguna vez has notado esas molestas pequeñas abolladuras en los objetos de plástico? La gente las conoce como marcas de contracción. Estas abolladuras suelen causar problemas durante el moldeo por inyección.

Las marcas de contracción aparecen cuando las piezas de plástico se enfrían de manera desigual en el moldeo por inyección. Esta situación provoca abolladuras en la superficie. El espesor desigual de las paredes a menudo contribuye a estos defectos. Una presión inadecuada durante la sujeción también causa problemas. Realmente, estos factores importan mucho.

Comprender las marcas de contracción

Las marcas de contracción, a menudo llamadas marcas de hundimiento, son imperfecciones que aparecen como depresiones o "abolladuras" en la superficie de un producto moldeado por inyección. Ocurren porque el plástico se contrae al enfriarse.

Causas de las marcas de contracción

-

Enfriamiento desigual

Descubrí la importancia de enfriar de manera uniforme durante una sesión nocturna de resolución de problemas. Las partes más gruesas de un molde permanecen calientes por más tiempo que las más delgadas, creando marcas de contracción no deseadas.

Factores Impacto en el enfriamiento Variación del espesor de la pared Enfriamiento más lento en áreas más gruesas Diseño de moldes Diseño inadecuado del canal de enfriamiento -

Presión de retención insuficiente

Aprendí a mantener la presión de la manera más dura. Una presión insuficiente durante la fase de sujeción casi siempre provoca marcas de contracción. La alta presión ayuda a que el plástico líquido llene cada parte del molde, mientras que la baja presión permite que se relaje demasiado.

- La alta presión de retención garantiza que el plástico fundido llene todos los huecos, lo que reduce la posibilidad de que se formen marcas de hundimiento.

- Es posible que la baja presión no consiga mantener el material compacto, permitiendo que se forme una contracción.

-

Elección de materiales y propiedades

Los diferentes plásticos se encogen de distintas maneras. Sorprendente, ¿verdad? Elegir un plástico que se encoja mucho sin ajustar el proceso causa problemas. Los polímeros cristalinos, por ejemplo, se encogen más que los amorfos debido a su estructura molecular.

Abordar las marcas de contracción

Resolver estos problemas requiere habilidad:

- Optimice el espesor de la pared: el espesor uniforme ayuda a enfriar uniformemente.

- Ajuste la presión de sujeción: encuentre la presión adecuada para su material y molde para contrarrestar la contracción.

- Selección de materiales: utilice materiales que se encojan menos o cambie su proceso para adaptarlos.

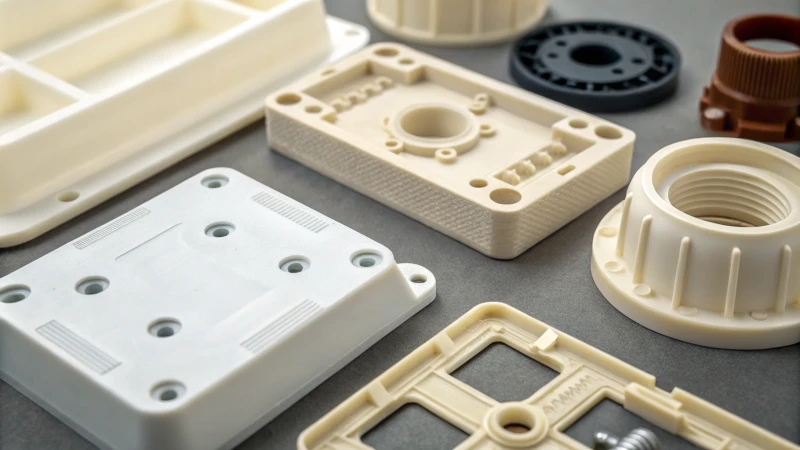

Estos consejos me ayudaron a crear productos no sólo funcionales sino también atractivos. Los diseñadores pueden reducir los defectos y ahorrar esfuerzos más adelante. En industrias como la electrónica y la automovilística, esto es muy importante.

Para obtener más información sobre los desafíos del moldeado, consulte otros problemas comunes 3 , como rebabas o marcas de soldadura. El conocimiento mejora la calidad y ahorra tiempo.

El enfriamiento desigual provoca marcas de contracción en las piezas moldeadas.Verdadero

Las diferentes velocidades de enfriamiento en las secciones de la pieza provocan marcas de contracción.

La alta presión de retención aumenta la formación de marcas de contracción.FALSO

La alta presión reduce la contracción al llenar los espacios de manera efectiva.

¿Qué causa las marcas de soldadura en componentes plásticos?

¿Alguna vez se preguntó por qué aparecen esas molestas marcas de soldadura en sus piezas de plástico bellamente diseñadas?

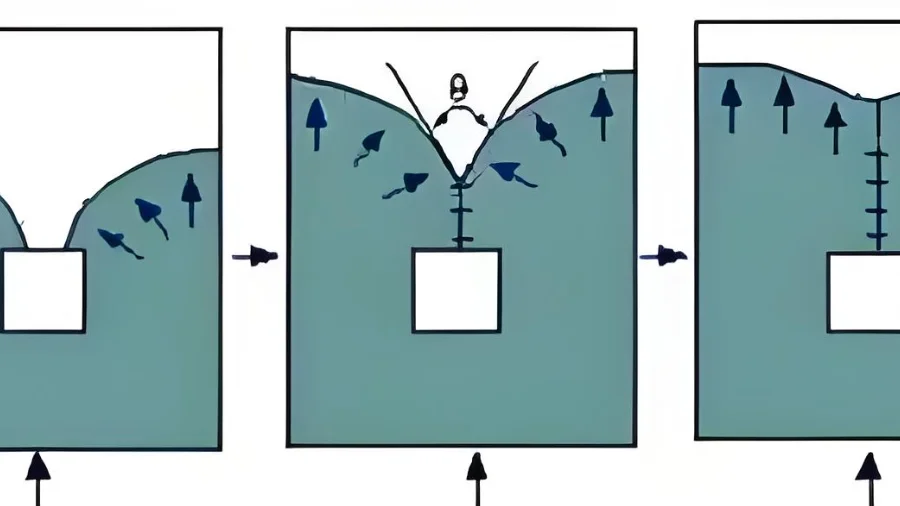

Aparecen marcas de soldadura donde los flujos de plástico derretido se unen dentro de un molde, creando una línea visible o una posible área débil. Estas marcas a menudo se forman cerca de núcleos o insertos a medida que el flujo de plástico se divide y luego se vuelve a encontrar.

Comprensión de las marcas de soldadura en el moldeo por inyección

Las marcas de soldadura se forman cuando dos o más corrientes de plástico derretido se unen en el molde durante el moldeo por inyección. Estas líneas aparecen porque, cuando los flujos se encuentran, es posible que no se unan completamente debido a las variaciones de temperaturas y velocidades, lo que crea una costura visible. Esto puede ser especialmente notable al moldear formas complejas con nervaduras o inserciones de refuerzo.

Causas comunes

- Obstáculos en el moho: piense en dirigir el tráfico y aparece un bloqueo repentino. Cuando el plástico fundido 4 encuentra obstáculos como núcleos o insertos, se divide y luego intenta volver a unirse, formando potencialmente marcas de soldadura.

- Múltiples frentes de flujo: visualice un río con muchas corrientes que se unen en una. En moldes que requieren múltiples puntos de inyección, diferentes frentes de flujo pueden fusionarse, lo que genera marcas de soldadura si no se manejan adecuadamente.

| Causa | Descripción |

|---|---|

| Obstáculos | Los flujos divergen alrededor de las inserciones y se recombinan mal |

| Flujos múltiples | Convergencia de flujos desde múltiples puertas |

Impactos en la calidad del producto

Las marcas de soldadura hacen más que estropear las apariencias; podrían debilitar la fuerza de su producto. En estas líneas, la resistencia a la tracción y al impacto del producto puede verse comprometida. Imagínese una impresionante carcasa de plástico para dispositivos electrónicos estropeada por estas líneas. También surgen problemas estéticos, ya que las marcas de soldadura pueden ser visibles, especialmente en productos que requieren alta calidad visual como las cajas electrónicas.

Reducir las marcas de soldadura

Afortunadamente, existen varias estrategias para minimizar las marcas de soldadura:

- Ajuste la configuración de inyección: al cambiar la velocidad y la presión de inyección, ayuda a garantizar que los flujos se encuentren en temperaturas y condiciones óptimas, minimizando las costuras visibles.

- Repensar el diseño de moldes: diseñar moldes con menos obstáculos o utilizar técnicas como la ventilación puede reducir las marcas de soldadura.

La implementación de estos métodos en el diseño de moldes 5 puede mejorar enormemente tanto la calidad como el rendimiento del producto. Explorar nuevos enfoques de diseño podría ser la clave para lograr productos moldeados más resistentes y con mejor apariencia.

Fenómenos relacionados

- Flash (desbordamiento): ¿Alguna vez te has sorprendido cuando el plástico se derrama debido a demasiada presión o una sujeción débil?

- Marcas de contracción: Esas molestas abolladuras causadas por un enfriamiento desigual o por falta de presión de sujeción que estropean una superficie lisa.

Para obtener más información sobre estos temas, explorar los desafíos del moldeo por inyección 6 puede proporcionar consejos útiles para optimizar los procesos de producción y lograr excelentes resultados. Equilibrar aspectos como el diseño del molde y los ajustes de inyección es crucial para resolver bien estos problemas.

| Defecto relacionado | Causa clave | Impacto |

|---|---|---|

| Destello | Presión alta | Bordes desiguales |

| Contracción | Problemas de refrigeración | Abolladuras superficiales |

En la convergencia de los flujos plásticos se forman marcas de soldadura.Verdadero

Las marcas de soldadura se producen cuando flujos separados de plástico fundido se encuentran y no logran unirse por completo.

Las marcas de soldadura sólo afectan la apariencia de los componentes plásticos.FALSO

Las marcas de soldadura también pueden comprometer la resistencia a la tracción y al impacto de los productos.

¿Cómo se pueden prevenir las burbujas durante el moldeado?

¿Alguna vez has intentado darle forma a un artículo de plástico impecable y has encontrado molestas burbujas arruinando todos tus esfuerzos?

Los materiales deben estar muy secos para evitar burbujas durante el moldeo. Controle cuidadosamente la velocidad de inyección. La ventilación adecuada del molde es importante para reducir la cavitación. Esto ayuda a mejorar la calidad del producto. La calidad es realmente importante.

Comprender las causas de las burbujas

Recuerdo mis inicios en la industria del molde, enfrentándome a esas molestas burbujas que aparecían justo cuando las cosas iban bien. Fue como cocinar un soufflé perfecto sólo para verlo colapsar. Pero, al igual que aprender una receta, saber qué causa estas burbujas lo cambió todo.

Las burbujas, también conocidas como cavitación, suelen ser un problema para los diseñadores de moldes. Suelen deberse a la humedad, sustancias volátiles o una mala evacuación del moho. Imagina que quieres moldear algo bonito, pero los materiales no están del todo secos. ¿Qué ocurre entonces? La humedad se convierte en vapor durante el moldeo y se forman burbujas. O tal vez estableciste la velocidad de inyección demasiado alta, atrapando aire horriblemente en el interior.

Soluciones para prevenir la formación de burbujas

-

Preparación de materiales

- Siempre seco todos los materiales plásticos antes de usarlos. Es como secarse el cabello antes de peinarlo: muy necesario.

- Los secadores deshumidificadores ayudan a eliminar el contenido de humedad. Son mis herramientas favoritas.

-

Control de velocidad y presión de inyección

- El ajuste gradual de la velocidad ayuda a evitar que quede aire atrapado; es como verter refresco lentamente en un vaso para evitar burbujas.

- Ajuste la presión correctamente para evitar flash. Demasiada presión produce bordes desiguales, como el glaseado que se desprende de un pastel. ¡Demasiado glaseado!

-

Consideraciones de diseño de moldes

- Los sistemas de ventilación dejan escapar el aire atrapado. Imagínese abrir una ventana para que entre aire fresco.

- Los moldes con un espesor de pared uniforme garantizan un enfriamiento constante y evitan la contracción.

Tabla de ejemplo: Impacto de las burbujas en diferentes productos

| Tipo de producto | Impacto de las burbujas |

|---|---|

| Envases de plástico | Sellado comprometido |

| Carcasas Electrónicas | Defectos de apariencia |

| Piezas automotrices | Resistencia y durabilidad reducidas |

Técnicas avanzadas para la prevención de burbujas

- Moldeo al vacío: las condiciones de vacío eliminan el aire atrapado y la humedad de la cavidad del molde. Imagínese usando una aspiradora para aspirar toda la suciedad.

- Moldeo por inyección asistido por gas: el gas empuja el plástico fundido contra las paredes del molde para minimizar la acumulación de aire.

Para obtener más información, sugiero consultar las técnicas de moldeo avanzadas 7 para reducir defectos como burbujas. Estos métodos podrían mejorar los resultados del producto y aumentar la eficiencia. Además, las revisiones periódicas del molde y la observación de los detalles de producción realmente ayudan a reducir las burbujas y mejorar la calidad del producto.

La humedad en los materiales provoca burbujas durante el moldeo.Verdadero

La humedad se convierte en vapor cuando se calienta, creando burbujas.

El aumento de la velocidad de inyección evita la formación de burbujas.FALSO

Una velocidad excesiva puede atrapar aire y provocar más burbujas.

¿Qué causa los disparos cortos en el proceso de moldeo?

¿Alguna vez te has parado en tu taller, mirando un molde a medio hacer y sintiéndote desconcertado? ¿Qué posiblemente salió mal?

Los disparos cortos ocurren durante el moldeo cuando la presión de inyección es demasiado baja o la velocidad de inyección es demasiado lenta. El flujo deficiente de material y la falta de salidas de aire también causan este problema. Estos motivos impiden que el plástico llene completamente el molde. La solución de estos problemas conduce a productos completamente formados. Los productos completamente formados son importantes.

Presión y velocidad de inyección

Recuerdo un día en el que tuve problemas con los planos cortos. Los ajustes de presión parecían estar bien al principio, pero después de mirar de cerca, vi que la presión de inyección era demasiado baja para llenar el molde por completo. La baja presión de inyección frenó todo el proceso.

Una de las principales razones de los disparos cortos es la presión de inyección insuficiente. El plástico fundido necesita la fuerza adecuada para llenar toda la cavidad del molde. Si la presión es demasiado baja o la velocidad de inyección 8 es lenta, es posible que el material no llegue a todas las partes del molde, lo que provocará productos incompletos. Ajustar estos parámetros puede reducir significativamente la aparición de disparos cortos.

Fluidez de materiales

Una vez, con un plástico grueso, vi cómo su mala fluidez impedía el relleno en diseños complejos. Al ajustar la temperatura, conseguimos un mejor flujo de este plástico resistente. Este paso es crucial cuando los diseños requieren rellenos precisos.

Otro factor es la fluidez de la masa fundida de plástico 9 Los materiales de alta viscosidad pueden tener dificultades para fluir a través de diseños de moldes intrincados. Cuando se utilizan estos materiales, la optimización de los ajustes de temperatura puede mejorar las características del flujo.

Ventilación del molde

Una vez, los conductos de ventilación bloqueados me dieron muchos problemas. Una buena ventilación permite que el aire escape a medida que se llena el molde. Si las rejillas de ventilación están bloqueadas o no están bien diseñadas, el aire permanece adentro, deteniendo el flujo de plástico y provocando disparos cortos.

Una ventilación adecuada es esencial para permitir que el aire atrapado escape a medida que se llena el molde. Si las rejillas de ventilación están bloqueadas o mal diseñadas, se pueden crear bolsas de aire que dificultan el flujo de plástico y provocan disparos cortos.

Preparación de materiales

Los materiales necesitan una preparación adecuada para evitar problemas. Aprendí que los materiales que no se secaban adecuadamente traían humedad, lo que perjudicaba el flujo y provocaba burbujas.

Asegurarse de que los materiales estén preparados adecuadamente antes de su uso puede ayudar a mitigar estos problemas al secar completamente los gránulos de plástico antes de su uso para evitar que el vapor de agua forme burbujas durante la inyección.

| Causa | Descripción |

|---|---|

| Baja presión de inyección | Una fuerza insuficiente impide el llenado completo del molde. |

| Velocidad de inyección lenta | Los retrasos en el llenado provocan áreas incompletas. |

| Mala fluidez del material | Los plásticos de alta viscosidad tienen dificultades para llegar a todas las partes del molde. |

| Ventilación inadecuada del moho | El aire atrapado obstruye el flujo de material, provocando llenados incompletos. |

| Preparación inadecuada del material | La humedad en los materiales forma burbujas y afecta las características del flujo. |

Soluciones prácticas

Usar una lista de verificación para la configuración del molde cambió las cosas para mí; esto incluye verificar los ajustes de presión y preparar bien los materiales para reducir los disparos cortos.

Implementar una lista de verificación para la configuración del molde que incluya ajustes de presión, calibraciones de velocidad y procesos de preparación de materiales puede reducir en gran medida los disparos cortos.

La capacitación regular de los operadores mantiene a todos listos para resolver problemas sobre las mejores prácticas y puede mejorar la concientización y las capacidades de resolución de problemas durante el proceso de moldeo.

Pensar en el futuro utilizando el software de simulación 10 me ahorró muchas horas al ver problemas potenciales antes de la producción; es una forma proactiva que realmente mejora mi flujo de trabajo.

La baja presión de inyección provoca disparos cortos.Verdadero

Una presión insuficiente impide que el plástico fundido llene el molde por completo.

La mala fluidez del material mejora el llenado del molde.FALSO

Los materiales de alta viscosidad dificultan el flujo, lo que provoca llenados incompletos del molde.

¿Qué cambios de diseño pueden minimizar los defectos del moldeo por inyección?

Todos los diseñadores conocen lo molesto que resultan los problemas con el moldeo por inyección. Estas fallas realmente perjudican la calidad y eficiencia del producto. Aquí hay algunas noticias positivas: cambios de diseño inteligentes resuelven estos problemas problemáticos directamente.

Los cambios de diseño estratégicos realmente ayudan a reducir los defectos en el moldeo por inyección. La optimización de la estructura del molde es un paso crucial. Ajustar el espesor de la pared es otra. Estos ajustes pueden reducir significativamente problemas como rebabas, marcas de contracción y líneas de soldadura.

Optimización de la estructura del molde

Recuerdo haberme enfrentado a defectos 11 en mis diseños: sentí que estaba perdiendo. Luego, la fuerza de sujeción e incluso las superficies de separación se convirtieron en mis aliados. Los ajustes adecuados evitan que el plástico fundido se desborde. Esto ahorra tiempo en el posprocesamiento y mantiene el producto con un aspecto pulido y suave.

| Defecto | Causa | Solución de diseño |

|---|---|---|

| Destello | Fuerza de sujeción del molde insuficiente | Aumente la fuerza de sujeción, garantice superficies uniformes |

Ajuste del espesor de la pared

Las marcas de contracción 12 me desconcertaron al comienzo de mi carrera. Un espesor de pared constante en los diseños elimina este problema. Incluso el enfriamiento es posible con este cambio, transformando el aspecto y la uniformidad de los productos. Fue un verdadero cambio de juego.

Mejorar el flujo de materiales

Las marcas de soldadura 13 me frustraron: los puntos feos donde se unían los flujos de plástico. Las rutas de flujo del molde rediseñadas ayudaron a reducir obstáculos como los núcleos, lo que mejoró la resistencia y la apariencia.

Abordar la ventilación y la humedad

Las burbujas debidas a una mala ventilación o a la humedad eran una pesadilla. La respuesta fue mejores sistemas de ventilación, además del uso de materiales bien secos para minimizar estos defectos 14 . El ajuste de las velocidades de inyección reduce la cavitación y los llenados incompletos, acercando los productos a la ausencia de defectos.

Las revisiones periódicas del diseño basadas en comentarios de producción gestionan bien los defectos, mejorando la calidad del producto y acelerando la fabricación. Explorar estrategias de diseño con herramientas avanzadas ayuda a optimizar aún más los procesos de moldeo por inyección.

Aprovechar las herramientas de software avanzadas

El software CAD y de simulación moderno ha sido una revelación; predicen defectos potenciales, lo que permite realizar ajustes que conducen a un mejor flujo de material y menores tiempos de ciclo. La utilización de estas soluciones de software 15 durante el diseño brinda una ventaja en la fabricación de productos de calidad.

Al implementar estos cambios de diseño, los fabricantes pueden mejorar la calidad del producto y al mismo tiempo reducir los costosos defectos en los procesos de moldeo por inyección. Buscar asesoramiento de expertos en moldeo por inyección 16 proporciona información valiosa sobre cómo optimizar diseños para defectos mínimos, lo que garantiza que se mantenga a la vanguardia en el campo competitivo.

Las superficies uniformes evitan defectos por inflamación.Verdadero

Garantizar superficies de separación uniformes evita el desbordamiento del plástico fundido, lo que reduce la rebaba.

El enfriamiento desigual reduce las marcas de contracción.FALSO

El enfriamiento desigual provoca marcas de contracción; El espesor uniforme de la pared garantiza un enfriamiento uniforme.

Conclusión

Este artículo explora los defectos comunes del moldeo por inyección, como rebabas, marcas de contracción, marcas de soldadura, burbujas y disparos cortos, y detalla sus causas, impactos en la calidad del producto y soluciones de mejora.

-

Descubra cómo la alta presión de inyección y los defectos en el diseño del molde contribuyen a la formación de rebabas. ↩

-

Explore técnicas para minimizar la rebaba mediante la configuración de la máquina y mejoras en el diseño del molde. ↩

-

Descubra otros defectos típicos del moldeo por inyección y conozca cómo afectan a la calidad del producto. ↩

-

Descubra cómo los obstáculos en los diseños de moldes afectan el flujo de fusión y contribuyen a defectos como marcas de soldadura. ↩

-

Explore las recomendaciones de expertos sobre estrategias de diseño de moldes para minimizar la formación de marcas de soldadura. ↩

-

Obtenga información sobre cómo gestionar y resolver problemas comunes de moldeo por inyección para mejorar la calidad del producto. ↩

-

Descubra métodos innovadores que mejoran la calidad del producto al reducir defectos comunes como las burbujas. ↩

-

Este enlace explica cómo las diferentes velocidades de inyección pueden influir en la calidad y consistencia de los productos moldeados. ↩

-

Conozca cómo la viscosidad del plástico fundido afecta el flujo dentro de los moldes y las técnicas para mejorarlo. ↩

-

Descubra cómo las herramientas de simulación pueden identificar de forma preventiva problemas en el proceso de moldeo. ↩

-

Descubra cómo la sujeción adecuada del molde evita el desbordamiento del material, garantizando la precisión del producto. ↩

-

Comprenda cómo el espesor uniforme de la pared reduce las abolladuras y mejora la apariencia del producto. ↩

-

Descubra técnicas de diseño que mejoran el flujo de materiales para mejorar la resistencia del producto. ↩

-

Explore cómo los sistemas de ventilación mejorados minimizan las burbujas y los disparos cortos en los moldes. ↩

-

Conozca las características del software que mejoran la precisión y la eficiencia del diseño. ↩

-

Conéctese con expertos para obtener conocimientos más profundos sobre las estrategias de reducción de defectos. ↩