Pequeños defectos en los productos moldeados suelen arruinarlo todo. Imagina hornear un pastel. Un solo error lo arruina todo.

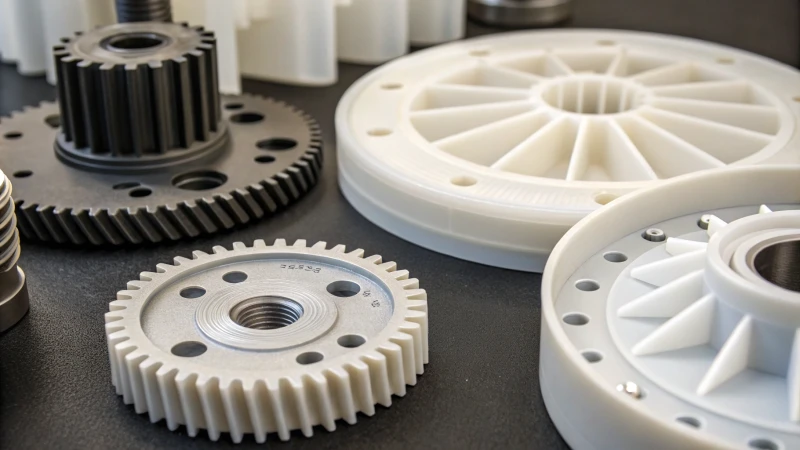

Rebabas, contracción, marcas de soldadura, marcas de flujo y vetas plateadas son frecuentes en el moldeo por inyección. Estos defectos aparecen con frecuencia. Los problemas se deben a una presión excesiva, paredes con diferentes espesores, uniones deficientes o gases atrapados durante el proceso de moldeo. Estos problemas reducen la calidad y el rendimiento del producto. La calidad se ve afectada y el rendimiento disminuye.

Cuando comencé mi andadura en la industria del moldeo, los defectos en nuestros artículos moldeados por inyección parecían un misterio sin fin. Cada defecto revelaba algo nuevo sobre el cuidadoso equilibrio necesario durante el proceso de moldeo. Las rebabas se producen cuando una presión excesiva o un hueco permiten que el plástico se derrame sobre el molde. Es como exprimir demasiado el glaseado de un pastel. Las abolladuras por contracción me recuerdan cómo las galletas a veces se enfrían de forma desigual, lo que provoca protuberancias. Ambas se deben a una distribución desigual.

Las marcas de soldadura aparecen donde se unen diferentes corrientes de plástico caliente, pero no se mezclan bien, como al combinar dos tonos de pintura y formar vetas. De igual manera, las marcas de flujo se producen cuando el plástico no se mueve con fluidez a través del molde, lo que provoca un patrón ondulado.

Las vetas plateadas son otro desafío. Estas molestas líneas de gas aparecen cuando la humedad o los vapores se filtran. Se burlan de tus esfuerzos. Una mirada atenta y ajustes cuidadosos en la temperatura, la presión o la preparación del material evitan que estos defectos perjudiquen la apariencia y el funcionamiento del producto. Es fundamental aprender a predecir y corregir estos defectos. Aprender a manejarlos es tan importante como conocerlos, para que cada producto cumpla con los altos estándares que probablemente nos imponemos.

La rebaba se produce debido a una presión excesiva en el moldeo.Verdadero

El destello es causado por el exceso de material que fuerza su salida del molde.

La contracción no se ve afectada por la variación del espesor de la pared.FALSO

La contracción puede verse influenciada por un espesor desigual de la pared, lo que afecta el enfriamiento.

- 1. ¿Cómo afecta la rebaba a los productos moldeados por inyección?

- 2. ¿Por qué la contracción es un problema en el moldeo por inyección?

- 3. ¿Cómo se forman las marcas de soldadura y qué se puede hacer para evitarlas?

- 4. ¿Cómo afectan las vetas plateadas a la transparencia del producto?

- 5. Conclusión

¿Cómo afecta la rebaba a los productos moldeados por inyección?

Los productos de plástico a veces tienen piezas molestas que sobresalen. Las fábricas usan moldes para dar forma a los artículos de plástico. Pero, cuando el molde no encaja perfectamente, se forman piezas sobrantes. Estas se llaman "rebabas". Las rebabas son frecuentes. Las máquinas eliminan la mayor parte de las rebabas, pero pueden quedar pequeños trozos. A veces, las fábricas se apresuran. Entonces, sobresalen más piezas. Los moldes defectuosos o desgastados también causan este problema. Los controles de calidad reducen las sobras, pero no todas pasan desapercibidas.

La rebaba en los productos moldeados por inyección es un exceso de plástico que deteriora la apariencia. Los trabajadores deben recortarlo, lo que aumenta los costos de producción. La presión de inyección excesiva la causa. Una mala alineación del molde también provoca rebaba. Afecta el ensamblaje y la calidad del producto.

El efecto del flash en la apariencia

La rebaba es un exceso de plástico que se escapa del molde durante el proceso de inyección. Este defecto suele ocurrir debido a una presión de inyección excesiva, una fuerza de sujeción insuficiente o una superficie de separación irregular del molde 1 Cuando el molde no puede contener la presión, el plástico se escapa por los huecos, de forma similar al agua que escapa de una presa rota.

| Causa | Descripción |

|---|---|

| Presión excesiva | La alta presión hace que el plástico se funda a través de los huecos. |

| Sujeción insuficiente | Una sujeción débil permite fugas de plástico. |

| Superficie de molde irregular | Las superficies desalineadas crean espacios que favorecen la formación de rebabas. |

Efectos económicos y funcionales

La presencia de rebabas no solo perjudica la apariencia del producto, sino que también requiere un proceso de recorte adicional, lo que incrementa los costos de producción. Este defecto también puede afectar el rendimiento del ensamblaje de los productos, especialmente aquellos que requieren ajustes precisos, como los productos electrónicos de consumo. Por ejemplo, Jacky 2 , diseñador de productos, debe considerar las posibles rebabas al diseñar moldes para garantizar un ensamblaje perfecto.

| Impacto | Descripción |

|---|---|

| Aumento de costos | El recorte adicional aumenta los gastos de producción. |

| Problemas de la Asamblea | Desajustes durante el montaje debido al exceso de material. |

Métodos de prevención y reducción

Detener el rebaba es como prepararse para una maratón: se necesitan buenos planes y mantenimiento. Calibrar las máquinas regularmente es muy útil; piense en ajustar su equipo a la perfección antes de un viaje; es como ajustar moldes. Una correcta alineación y control de la presión reducen esos molestos desbordamientos.

Para evitar la formación de rebabas, los fabricantes deben centrarse en mantener presiones de inyección óptimas y asegurar la correcta alineación de las piezas del molde. El mantenimiento y la calibración regulares del equipo son cruciales para minimizar los defectos.

| Estrategia | Beneficio |

|---|---|

| Calibración regular | Garantiza que el equipo funcione con configuraciones ideales. |

| Alineación adecuada | Reduce los espacios que provocan la formación de rebabas. |

| Control de presión | Mantiene un flujo de material constante, evitando desbordamientos. |

Comprender estos métodos permite a diseñadores como Jacky 3 y yo ajustar los diseños de manera inteligente, asegurándonos de que nuestros productos se vean bien y funcionen correctamente sin extras no deseados.

El rebaba incrementa los costes de producción en el moldeo.Verdadero

El flash requiere un recorte adicional, lo que aumenta los gastos de producción.

Las superficies irregulares del molde evitan la formación de rebabas.FALSO

Las superficies desalineadas crean espacios que dan lugar a la formación de rebabas.

¿Por qué la contracción es un problema en el moldeo por inyección?

¿Alguna vez se ha preguntado por qué sus piezas moldeadas por inyección a veces difieren de las especificaciones de diseño? La contracción suele causar este problema oculto. Esto puede afectar la calidad. La calidad es fundamental.

La contracción en el moldeo por inyección se produce debido al enfriamiento desigual y la contracción del material. Estos factores afectan la precisión del tamaño y la apariencia. Pueden presentarse defectos como abolladuras. La optimización del diseño del molde y la selección de los materiales adecuados reducen significativamente estos problemas. Los problemas por contracción son comunes.

Comprensión de la contracción en el moldeo por inyección

Imagínate esto: dedicas mucho tiempo a diseñar una pieza perfecta, pero al salir del molde, se ve un poco diferente. Esto se conoce como contracción 4. Se produce cuando el plástico, inicialmente caliente y líquido, entra en un molde y luego se enfría y endurece. Al enfriarse, se reduce su tamaño. Esto puede deberse a varias razones, como el tipo de materiales utilizados, el diseño del molde y la velocidad de enfriamiento del material.

Causas de la contracción

La principal causa de la contracción es la contracción térmica. Los polímeros se reducen de tamaño al enfriarse. Imagine hornear un pastel. Un pastel con diferentes grosores se hornea de forma desigual. En este caso, las secciones más gruesas se enfrían a menor velocidad y se reducen más. Esto puede generar abolladuras. El tipo de material también es importante; los plásticos cristalinos se contraen más que los amorfos.

| Tipo de material | Tasa de contracción típica |

|---|---|

| Plásticos amorfos | 0.5% – 1% |

| Plásticos cristalinos | 1.5% – 2% |

Impacto en la calidad del producto

La contracción afecta más que solo la apariencia. Imagine un interior de coche reluciente donde cada superficie debería lucir perfecta. Incluso una pequeña abolladura puede arruinar la apariencia y posiblemente afectar el ensamblaje de las piezas. Este tipo de defecto puede conllevar costosas correcciones y ralentizar la producción.

Reducción de la contracción

¡Tenemos buenas noticias! La contracción disminuye con un diseño inteligente y los materiales adecuados. Usar un espesor de pared uniforme o variar la velocidad de enfriamiento ayuda mucho. Las tecnologías modernas, como los sistemas de control de temperatura del molde, mejoran el control del enfriamiento.

Para estrategias más detalladas, consultar con un experto en diseño de moldes puede brindar soluciones a medida para desafíos de producción específicos. Recuerde que cada factor, desde el diseño del molde hasta la elección del material, influye en la contracción de forma diferente, por lo que la planificación proactiva es esencial para el éxito del moldeo por inyección 5 .

Los plásticos cristalinos se encogen más que los amorfos.Verdadero

Los plásticos cristalinos tienen tasas de contracción más altas, entre 1,5% y 2%, en comparación con los amorfos.

El espesor uniforme de la pared reduce la contracción en el moldeo por inyección.Verdadero

El espesor de pared constante garantiza un enfriamiento uniforme, minimizando la contracción diferencial.

¿Cómo se forman las marcas de soldadura y qué se puede hacer para evitarlas?

¿Alguna vez has mirado un objeto de plástico y te has preguntado las extrañas líneas que arruinan su apariencia?

Las marcas de soldadura aparecen cuando el plástico caliente se mueve en diferentes trayectorias y luego se une en el molde. Esto causa puntos débiles. Ajustar el diseño del molde ayuda a evitar que se formen. Cambiar la configuración de procesamiento también las reduce. La calidad constante del material es fundamental. Muy importante.

Comprensión de la creación de marcas de soldadura

Imagine este escenario: un proyecto exige precisión y un aspecto perfecto. De repente, aparece una línea en la superficie: una marca de soldadura. Es como pintar una pared y ver una raya donde no se pasó el rodillo. Las marcas de soldadura aparecen cuando el plástico fundido en un molde se mueve entre obstáculos, se divide en corrientes y luego se une de forma imperfecta. Esto suele ocurrir en diseños con formas complejas o agujeros.

He aquí una descripción general de las causas :

| Causa | Descripción |

|---|---|

| Diseño de moldes | Las geometrías complejas o las paredes delgadas pueden provocar que la masa fundida se divida y se vuelva a unir de manera incorrecta. |

| Tasa de flujo de material | Los caudales desiguales provocan una fusión inconsistente de corrientes de plástico. |

| Temperatura de fusión | Las bajas temperaturas provocan una fusión deficiente de las cadenas moleculares en la unión. |

Formas de detener las marcas de soldadura

Me he enfrentado a este problema, modificando diseños a altas horas de la noche, y comprendiendo que los pequeños cambios realmente impactan los resultados. Estas técnicas me funcionaron:

-

Mejorar el diseño del molde

- Simplifique las formas para reducir la división del flujo.

- Utilice corredores y compuertas balanceados para lograr un flujo uniforme.

- Agregue sistemas de ventilación para eliminar el aire atrapado.

-

Cambiar la configuración de procesamiento

- Aumente la velocidad de inyección para reducir las paradas de flujo.

- Asegúrese de que la temperatura de fusión sea la adecuada para lograr una mejor fusión.

- Observe la presión de inyección 6 para garantizar un flujo constante.

-

Mantener la calidad del material

- Utilice plástico de alta gama con propiedades uniformes.

- Evite materiales reciclados con puntos de fusión desiguales.

- Mantenga el plástico seco para evitar las rayas de gas, que empeoran las marcas de soldadura.

Al solucionar estos problemas, observé cómo las marcas de soldadura se reducen drásticamente, mejorando el aspecto y la durabilidad de los productos. Para obtener consejos más avanzados, recomiendo consultar los principios de diseño de moldes 7 y los ajustes técnicos de procesamiento. Estas ideas probablemente mejorarán sus métodos de producción y la calidad de su trabajo.

La baja temperatura de fusión provoca una mala fusión en las marcas de soldadura.Verdadero

Las bajas temperaturas provocan una fusión molecular incompleta en las uniones.

El plástico de alta calidad aumenta la aparición de marcas de soldadura.FALSO

El plástico de alta calidad con propiedades uniformes reduce las marcas de soldadura.

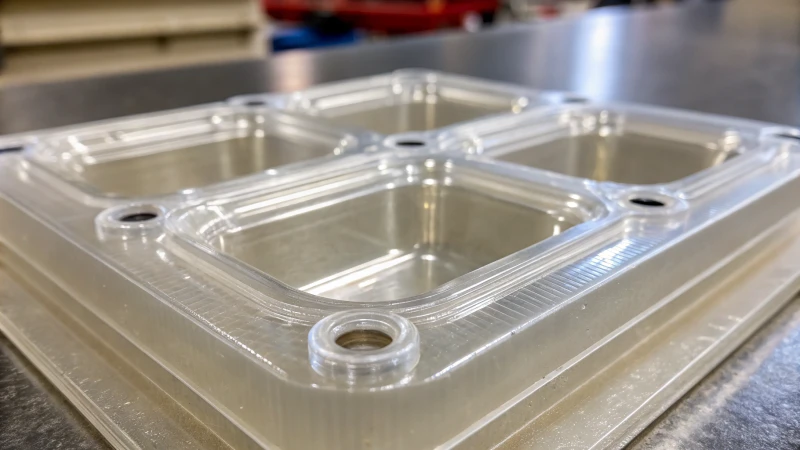

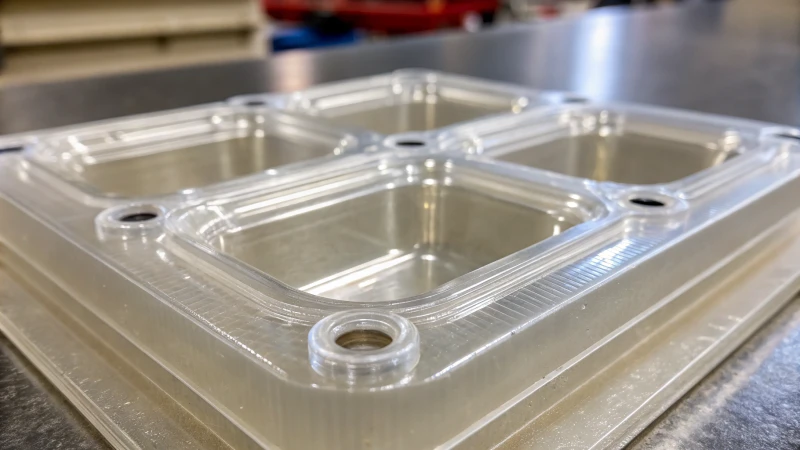

¿Cómo afectan las vetas plateadas a la transparencia del producto?

¿Has visto alguna vez esas molestas líneas plateadas en los artículos de plástico transparente? No solo son feas, sino que también arruinan la transparencia.

Las líneas plateadas en los plásticos moldeados provienen de la humedad o los gases en su interior. Estas líneas hacen que el plástico sea menos transparente. Para solucionar estos problemas se requieren mejores métodos de secado y de moldeo. Los plásticos más transparentes se obtienen mediante mejores procesos.

Entendiendo las vetas de plata

Las rayas plateadas son líneas molestas que arruinan el plástico transparente. En el taller, son una frustración para todos. Estas rayas provienen de la humedad y los gases presentes en el plástico. Al calentarse, estos elementos se convierten en vapor y se mueven con el plástico derretido. Luego, alcanzan la superficie y forman rayas, especialmente visibles en los artículos transparentes.

Causas de las vetas plateadas

La humedad en las materias primas es el principal problema. Imagina encontrar tus zapatillas mojadas y mohosas porque olvidaste secarlas. Lo mismo ocurre con el plástico. Si las bolitas de plástico no se secan bien antes de usarlas, surgen problemas. Las altas temperaturas provocan la descomposición de algunos plásticos y la liberación de gases que forman vetas.

-

Diseño y temperatura del molde:

Un diseño deficiente del molde agrava este problema. Si el molde está demasiado frío, provoca un flujo irregular, como intentar verter un batido espeso con una pajita fina.Factor Descripción Humedad del material Un secado insuficiente provoca la formación de gases durante la fusión. Altas temperaturas El calor excesivo descompone el plástico, generando gases. Diseño de moldes Los canales de enfriamiento inadecuados pueden atrapar gases.

Impacto en la transparencia

La claridad es importante. Las vetas plateadas arruinan la apariencia y la función. Productos como lentes o cajas transparentes deben estar impecables. Pequeños defectos pueden causar grandes problemas.

-

Percepción del consumidor:

A nadie le gusta encontrar defectos en los productos nuevos. Las marcas hacen que los productos parezcan baratos. Esta percepción perjudica la reputación de la marca y la satisfacción del cliente. -

Integridad funcional:

En áreas que requieren piezas transparentes, como herramientas médicas o piezas de automóviles, las rayas causan problemas graves. Pueden perjudicar el funcionamiento de un producto.

Reducción de las vetas plateadas

Para evitar las vetas, los fabricantes deben secar los materiales por completo. Es como secar bien la ropa antes de doblarla: es fundamental, pero a menudo se ignora. Secar los materiales correctamente elimina la humedad; ajustar las temperaturas y los diseños de moldeo puede evitar la formación de gases.

Para conocer más formas de corregir defectos, explore la optimización del moldeo por inyección 8 .

-

Presecado de materias primas:

El secado es crucial para materiales como el ABS o el policarbonato. -

Ajuste de los parámetros de moldeo:

cambiar la temperatura y garantizar un buen diseño del molde ayuda a evitar que queden gases atrapados.

Al enfrentar estos desafíos, los fabricantes eliminan las vetas de plata mejorando significativamente la claridad y la calidad del producto: se trata de mezclar ciencia con arte.

Las vetas plateadas son causadas por la humedad en las materias primas.Verdadero

La humedad en los materiales plásticos forma gases durante el moldeo, lo que provoca rayas.

Las altas temperaturas del molde evitan la formación de vetas plateadas.FALSO

El calor excesivo descompone los plásticos, generando gases que provocan vetas.

Conclusión

Los defectos comunes en los productos moldeados por inyección incluyen rebabas, contracción, marcas de soldadura, marcas de flujo y vetas plateadas, que afectan la apariencia y el rendimiento debido a condiciones de moldeo inadecuadas.

-

Este enlace explora las causas de las superficies de separación desiguales del molde, una de las principales razones de la formación de rebabas. ↩

-

Comprender cómo el flash afecta el rendimiento del ensamblaje ayuda a mitigar los problemas relacionados. ↩

-

Descubra estrategias de diseño que minimizan los defectos de rebaba y mejoran la calidad del producto. ↩

-

Explore los factores que influyen en la contracción para comprender mejor cómo prevenir defectos en las piezas moldeadas. ↩

-

Descubra técnicas y tecnologías avanzadas diseñadas para minimizar la contracción en los procesos de moldeo por inyección. ↩

-

Aprender sobre el control de la presión de inyección puede ayudar a optimizar las condiciones de flujo y reducir los defectos. ↩

-

Explorar principios avanzados de diseño de moldes puede conducir a una mejor calidad del producto al minimizar las marcas de soldadura. ↩

-

Descubra técnicas para refinar los procesos de moldeo, reduciendo defectos como vetas plateadas y mejorando la claridad del producto. ↩