¿Alguna vez has visto una pieza de plástico y te has preguntado: "¿Qué pasó?" Realmente lo tengo. Los problemas comunes en el moldeo por inyección suelen causar esto.

Los defectos comunes en los artículos moldeados por inyección incluyen rebabas, contracción, marcas de soldadura, marcas de flujo, rayas plateadas, poco brillo y burbujas. Los errores de diseño de moldes, los problemas de materiales y las configuraciones incorrectas de los procesos causan estos problemas. Afectan tanto a la apariencia como al uso.

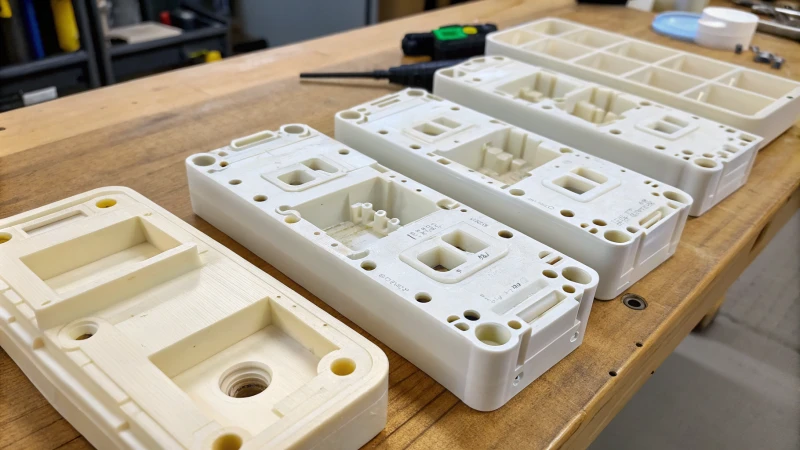

Recuerdo mi primer gran proyecto en la fábrica donde trabajo. Pasamos semanas perfeccionando un diseño, sólo para enfrentarnos a problemas como la deformación y la contracción. Flash significa esas finas escamas en los bordes de un molde. Ocurre por una alta presión de inyección o una mala separación del molde. La contracción deja abolladuras cuando el plástico no llena el espacio mientras se enfría.

Reconocer estos problemas fue muy importante. No se trataba sólo de verlos. Era importante comprender por qué sucedieron y encontrar soluciones. Cada defecto cuenta una historia. Habla de diseño de moldes, elección de materiales y detalles especiales en el procesamiento. Mirar estos detalles es como resolver un rompecabezas. Realmente mejora tanto la calidad del producto como la eficiencia de la producción.

El flash se produce debido a una presión de inyección excesiva.Verdadero

Una presión de inyección excesiva hace que el material se filtre, creando rebabas.

La contracción no está relacionada con el diseño del molde.FALSO

La contracción puede ocurrir debido a un diseño deficiente del molde que afecta las velocidades de enfriamiento.

- 1. ¿Cómo afecta Flash la calidad del producto?

- 2. ¿Por qué se producen abolladuras por contracción en el moldeo por inyección?

- 3. ¿Por qué aparecen marcas de soldadura en productos moldeados?

- 4. ¿Cómo puedo minimizar las marcas de flujo?

- 5. ¿Cómo puedo arreglar las rayas plateadas en los plásticos transparentes?

- 6. Conclusión

¿Cómo afecta Flash la calidad del producto?

¿Alguna vez has visto pequeños defectos en tus dispositivos favoritos? Flash probablemente los cambie.

Las rebabas afectan la calidad del producto al formar feas piezas adicionales en las piezas. Reduce tanto la apariencia como la función. Este problema a menudo se debe a demasiada presión de inyección o a que los moldes no se alinean correctamente.

Flash en moldeo por inyección

El flash ocurre cuando el plástico se escapa durante el moldeo, creando bordes delgados. Imagine una pieza de rompecabezas con piezas adicionales que no encajan correctamente. El desbordamiento ocurre debido a alta presión o moldes desalineados. Estos artefactos no deseados 1 no solo afectan el atractivo estético del producto, sino que también pueden requerir un posprocesamiento adicional para eliminarlos.

Causas del destello

- Alta presión de inyección : es como verter demasiada agua; La presión adicional empuja el plástico hacia lugares no deseados. Cuando la presión de inyección excede la fuerza de sujeción, el plástico fundido se escapa a áreas no deseadas, formando rebabas.

- Imprecisiones del moho : Cerrar una puerta con un marco torcido es difícil. Una mala alineación del molde tiene el mismo efecto. Un espacio en la superficie de separación del molde o una mala coincidencia de los insertos pueden provocar rebabas.

- Fluidez del material : Algunos plásticos fluyen con demasiada facilidad, lo que genera problemas. La fluidez excesiva del material plástico también puede contribuir a la rebaba.

Implicaciones de Flash

Flash no sólo se ve mal, sino que también causa problemas durante el montaje. Es posible que las piezas no encajen bien entre sí, lo cual es realmente molesto, especialmente en la electrónica, donde los detalles importan mucho.

| Aspecto | Impacto |

|---|---|

| Estética | Atractivo visual reducido |

| Funcionalidad | Interferencia en el montaje |

| Costo | Mayor posprocesamiento |

Minimizar el flash

Para detener la rebaba es necesario un control cuidadoso del moldeado:

- Control de presión : Mantenga la presión de inyección adecuada para evitar fugas y asegúrese de que la presión de inyección esté dentro de límites seguros para evitar el exceso de material.

- Precisión del diseño del molde : las comprobaciones periódicas ayudan a que todas las piezas encajen perfectamente. El diseño preciso del molde y el mantenimiento regular son vitales para evitar espacios en las líneas de separación.

- Selección de materiales : Elija materiales que reduzcan el flujo no deseado con la fluidez adecuada para reducir la probabilidad de inflamación.

Al comprender estos detalles, las empresas probablemente mejoren la calidad del producto 2 y faciliten los procesos de fabricación. Para personas como yo, arreglar el flash es vital para crear productos excelentes en todo momento.

Tratar los problemas de flash transforma los resultados de fabricación. Ayuda tanto a los productores como a los usuarios al abordar estos desafíos de manera efectiva, lo que lleva a mejoras significativas en la calidad de la producción 3 , beneficiando tanto a los fabricantes como a los usuarios finales.

Flash reduce el atractivo estético de los productos.Verdadero

Flash crea un exceso de material visible, restando valor a la estética del producto.

La alta presión de inyección evita la formación de rebabas.FALSO

Una presión de inyección excesiva provoca rebabas al forzar el material a entrar en los espacios.

¿Por qué se producen abolladuras por contracción en el moldeo por inyección?

Las abolladuras por contracción ocurren en el moldeo por inyección. Estas abolladuras convierten una pieza perfecta en un problema difícil. Recuerdo la primera vez que los enfrenté. Entendí que encontrar las causas fundamentales es clave para solucionarlas.

Las abolladuras por contracción en el moldeo por inyección aparecen debido a que las paredes no tienen un grosor uniforme. La presión insuficiente durante el proceso también contribuye al problema. Además, la refrigeración a menudo no se gestiona bien. Estos factores impiden que el plástico derretido llene adecuadamente las áreas gruesas a medida que se enfría. Esto resulta en abolladuras.

Razones de las abolladuras por contracción

En mis primeros días diseñando moldes, enfrentarme a abolladuras por contracción realmente me confundía. Esas pequeñas caídas fueron inesperadas. Aprender sobre estos defectos fue difícil, pero descubrí algunas cosas importantes.

1. Espesor de pared desigual

Una vez diseñé una pieza con paredes de diferentes espesores. Pensé que era inteligente. Pero las secciones más gruesas se enfriaban más lentamente, provocando esas molestas abolladuras por contracción. ¿Lección aprendida? Mantenga el mismo espesor de la pared durante el diseño para evitar este problema. El espesor uniforme es clave.

2. No hay suficiente presión de mantenimiento

A veces me perdí lo crucial que era la presión de mantenimiento durante el enfriamiento. Sin suficiente presión, mi material no llenó las secciones más gruesas, lo que provocó abolladuras. Ajustar la presión cambió todo. El molde necesita un embalaje correcto.

3. Gestión del tiempo de enfriamiento

Me di cuenta de que un enfriamiento rápido provoca que las piezas se deformen. Si la pieza se expulsa demasiado pronto, es posible que no sea sólida. Encontrar el tiempo de enfriamiento adecuado es crucial para piezas fuertes. El tiempo es esencial.

Defectos comunes del moldeo por inyección debido a la contracción

| Tipo de defecto | Descripción | Causa |

|---|---|---|

| Flash (desbordamiento) | Se forma exceso de plástico en los bordes del molde. | Alta presión de inyección o mal diseño del molde |

| marcas de soldadura | Marcas lineales con variación de color. | Posición inadecuada de la puerta o ventilación deficiente |

| Marcas de flujo | Marcas superficiales en forma de ondas | Velocidad de flujo desigual o baja temperatura de fusión |

Mis experiencias con diferentes defectos de moldeo fueron esclarecedoras. Cada defecto me enseñó individualmente que arreglar un defecto no solucionaba otro.

Por ejemplo, cambiar la velocidad de inyección 4 funcionó para las marcas de soldadura pero no solucionó los problemas de contracción.

Elegir materiales

Elegir el material adecuado también es vital. Algunos plásticos se encogen más porque fluyen con facilidad. Conocer las propiedades de los materiales 5 me ayudó mucho en los diseños.

Probar nuevos materiales o agregar elementos realmente reduce las posibilidades de contracción. Esta visión de futuro puede dar como resultado un mayor éxito del producto 6 . Siempre busco esto en cada proyecto.

El espesor desigual de la pared provoca abolladuras por contracción.Verdadero

Las secciones gruesas se enfrían más lentamente, lo que provoca un relleno insuficiente y abolladuras.

La alta presión de inyección evita abolladuras por contracción.FALSO

La alta presión puede provocar rebabas, pero no evitar abolladuras por contracción.

¿Por qué aparecen marcas de soldadura en productos moldeados?

Piense en cuando puso todo su corazón en diseñar el producto moldeado ideal. Esas molestas marcas de soldadura probablemente te devolvieron la mirada.

Las marcas de soldadura ocurren cuando el plástico fundido se divide y se vuelve a unir dentro del molde. Esto ocurre comúnmente debido a un diseño deficiente de la compuerta, falta de ventilación o configuraciones de inyección incorrectas.

Comprender las marcas de soldadura

Recuerdo vívidamente mi primer encuentro con marcas de soldadura. Era como si un fantasma hubiera trazado una línea tenue a través de mi creación por lo demás perfecta. Estas marcas aparecen como líneas en productos moldeados, causadas por la separación y unión del plástico fundido. Esta división y fusión crean líneas que destacan o brillan de forma diferente al resto del artículo.

Causas de las marcas de soldadura

1. Diseño de puerta:

Una vez hice una pieza con una puerta en el lugar equivocado, lo que hizo que la masa fundida se partiera y se juntara, dejando marcas de soldadura. El diseño adecuado 7 garantiza un flujo uniforme y evita este problema.

2. Ventilación del molde:

Una ventilación deficiente atrapa el aire en los puntos de flujo y detiene la fusión completa de las cadenas moleculares. Aprendí esto de la manera más difícil cuando uno de mis diseños no pasó las pruebas de calidad. Una mejor ventilación puede eliminar estas molestas líneas al permitir una evacuación completa del aire.

3. Parámetros de moldeo por inyección:

Cambiar configuraciones como la temperatura de fusión y la velocidad de inyección es clave. Descubrí que las bajas temperaturas o velocidades podrían provocar una fusión deficiente y provocar marcas de soldadura. Se deben realizar ajustes en función de las características del material.

Otros factores contribuyentes

| Factor | Descripción |

|---|---|

| Flujo de materiales | El flujo inadecuado provoca una fusión parcial. |

| Geometría de la pieza | Las formas complejas aumentan la probabilidad de que se formen marcas de soldadura. |

| Tipo de material | Algunos plásticos son más propensos a tener problemas de soldadura. |

Mitigar las marcas de soldadura

Para reducir las marcas de soldadura, un diseño eficaz y una gestión de procesos realmente ayudan:

- Posicionamiento mejorado 8 : La ubicación correcta de la compuerta reduce los flujos divididos.

- Mejor ventilación: Permite la eliminación completa del aire.

- Ajuste de la configuración: encuentre la temperatura y velocidad adecuadas para cada material.

Al utilizar estas estrategias, probablemente aumente la calidad del producto y reduzco las marcas de soldadura, lo que me permitirá cumplir con los estándares estéticos y funcionales que espera nuestra industria.

La posición incorrecta de la puerta causa marcas de soldadura.Verdadero

Un diseño inadecuado de la puerta obliga a derretirse, dividirse y volver a unirse, creando marcas.

Todos los plásticos son igualmente propensos a sufrir marcas de soldadura.FALSO

Los diferentes plásticos tienen diferentes susceptibilidades a los problemas de soldadura.

¿Cómo puedo minimizar las marcas de flujo?

¿Alguna vez ha pasado horas creando el producto de plástico ideal y se ha encontrado con feas marcas de flujo? Sí, yo también. Resolvamos este problema juntos y mantengamos nuestros diseños perfectos.

Reduzco las marcas de flujo en el moldeo por inyección ajustando el flujo de fusión. Esto implica ajustar la temperatura, la velocidad de inyección y el acabado de la superficie del molde. Estos cambios ayudan a lograr un producto final más suave y atractivo. El resultado es un producto más suave y atractivo.

Comprender las marcas de flujo

Encontré marcas de flujo por primera vez en un proyecto. Una gran pieza plana tenía ondas y rayas por todas partes. Estas marcas aparecen porque el flujo de fusión no es uniforme, lo que resta valor tanto a la apariencia como a la función de los productos.

Optimización de los parámetros del proceso

Es importante obtener los parámetros correctos del proceso para minimizar las marcas de flujo:

- Temperatura de fusión : Aumentar ligeramente la temperatura de fusión mejora la fluidez. Este debe estar equilibrado para no dañar el material.

- Velocidad de inyección : La velocidad de inyección constante mantiene el flujo de fusión suave.

| Parámetro | Acción recomendada |

|---|---|

| Temperatura de fusión | Aumentar para una mejor fluidez. |

| Velocidad de inyección | Optimice para un flujo constante |

Mejora del diseño de moldes

Un mejor diseño del molde es otro truco que utilizo para reducir las marcas de flujo:

- Diseño de la compuerta : la colocación correcta de la compuerta distribuye la masa fundida de manera uniforme. Esto ha cambiado las cosas para mí.

- Acabado de la superficie : Pulir la superficie del molde reduce la fricción, lo que genera un flujo más suave.

Obtenga más información sobre técnicas efectivas de diseño de moldes 9 para combatir las marcas de flujo.

Abordar las propiedades de los materiales

El tipo de plástico utilizado tiene un gran efecto en las características de flujo:

- Tipo de plástico : La elección de materiales con buenas propiedades de fluidez evita muchos problemas.

- Aditivos : En ocasiones, los aditivos mejoran la fluidez y disminuyen la resistencia.

Explore las estrategias de selección de materiales 10 para obtener mejores resultados de moldeado.

Mantenimiento regular

Los moldes deben permanecer en buenas condiciones. Esto es algo que siempre hago:

- Limpieza : La limpieza regular evita la acumulación, que puede alterar el flujo.

- Inspección : Las inspecciones periódicas detectan el desgaste temprano antes de que causen problemas.

Adopte una lista de verificación de mantenimiento de moldes 11 para mantener su equipo en óptimas condiciones.

Comprender estas causas fundamentales, desde los parámetros de inyección 12 hasta las condiciones del molde, me ayuda a encontrar soluciones precisas. Este enfoque me ha reducido significativamente los defectos, lo que me ha llevado a obtener productos superiores en todo momento.

El aumento de la temperatura de fusión reduce las marcas de flujo.Verdadero

Las temperaturas de fusión más altas mejoran la fluidez, minimizando el flujo desigual.

El diseño desigual de la compuerta aumenta las marcas de flujo.Verdadero

La colocación inadecuada de la puerta provoca una distribución desigual del plástico fundido.

¿Cómo puedo arreglar las rayas plateadas en los plásticos transparentes?

Esas molestas rayas plateadas en los productos de plástico transparente suelen llamar la atención. No sólo son feos; También podrían significar mala calidad. El problema necesita una mirada más cercana. Es hora de abordarlo adecuadamente.

Las líneas plateadas en los plásticos transparentes se deben a la humedad o los gases durante el moldeo. Una solución es secar los materiales primero. Otra es ajustar la configuración de temperatura. Además, las ventilaciones del molde deben funcionar bien.

Comprender las causas

Las rayas de plata se producen cuando la humedad o las sustancias volátiles del material plástico forman gas durante el proceso de moldeo por inyección. Estos gases crean líneas plateadas o brillantes en la superficie del producto a medida que fluye la masa fundida, lo que se nota especialmente en los plásticos transparentes.

| Problema | Causa |

|---|---|

| Rayas plateadas | La humedad o los volátiles en el plástico forman gas durante la inyección, creando líneas visibles. |

Materiales plásticos presecados

Antes del moldeo por inyección, los materiales plásticos deben secarse completamente para eliminar el contenido de humedad. Este paso es crucial ya que la humedad en materiales como ABS y policarbonato puede provocar degradación y rayas plateadas. La implementación de medidas de control de la humedad 13 puede reducir significativamente este problema.

Optimización de los parámetros de procesamiento

Ajustar los parámetros de procesamiento es otra estrategia eficaz:

- Temperatura: Asegúrese de que la temperatura del barril no sea excesivamente alta para evitar la descomposición del material. Controle también la temperatura del molde para mantener un flujo constante.

- Velocidad de inyección: Disminuya la velocidad de inyección para permitir que los gases escapen de manera eficiente.

Mejora del diseño de moldes

El diseño adecuado del molde es fundamental para prevenir rayas plateadas:

- Ventilación del molde: Asegúrese de que el molde tenga una ventilación adecuada para permitir que escape el aire atrapado. Una ventilación inadecuada provoca un aumento de la presión y una posible formación de gas.

- Diseño de compuerta: Optimice la ubicación de las compuertas para facilitar un flujo uniforme y minimizar el atrapamiento de gas. Explore técnicas avanzadas de diseño de moldes 14 para diseños complejos.

Al comprender estas soluciones, los fabricantes pueden mejorar la calidad del producto y minimizar los defectos, garantizando que los componentes de plástico transparente cumplan con los estándares estéticos y funcionales.

Los materiales plásticos presecados evitan rayas plateadas.Verdadero

El presecado elimina la humedad que provoca la formación de gases durante el moldeo.

La alta temperatura del cilindro reduce las rayas plateadas en los plásticos.FALSO

Las altas temperaturas pueden provocar descomposición, aumentando la formación de gases.

Conclusión

Este artículo explora los defectos comunes en productos moldeados por inyección, incluidos flash, contracción, marcas de soldadura, marcas de flujo, vetas plateadas y sus causas y soluciones para mejorar la calidad del producto.

-

Obtenga más información sobre por qué se produce la rebaba y las estrategias para prevenirla en los procesos de moldeo por inyección. ↩

-

Explore cómo flash afecta la calidad general del producto y las estrategias de mejora. ↩

-

Descubra varios métodos para mejorar la calidad de la producción mediante la gestión de defectos como flash. ↩

-

Aprenda a ajustar la velocidad de inyección para minimizar las marcas de soldadura y mejorar la calidad del producto mediante un mejor control del proceso. ↩

-

Descubra las propiedades de los materiales que influyen en la contracción para seleccionar los plásticos adecuados para sus proyectos de moldeo por inyección. ↩

-

Descubra cómo elegir el material adecuado puede mejorar el rendimiento del producto y reducir defectos comunes como la contracción. ↩

-

Optimizar el posicionamiento de la puerta puede reducir los defectos y mejorar la calidad estructural y estética de sus productos. ↩

-

Comprender las técnicas de ventilación de moldes puede ayudarle a eliminar el aire atrapado y mejorar la calidad del producto. ↩

-

Descubra cómo el diseño adecuado de la compuerta y el pulido del molde pueden minimizar significativamente las marcas de flujo. ↩

-

Encuentre materiales con propiedades de flujo óptimas para mejorar la eficiencia del moldeo. ↩

-

Implemente una rutina de mantenimiento para garantizar un rendimiento constante del molde. ↩

-

Descubra qué ajustes de inyección previenen más eficazmente la formación de marcas de flujo. ↩

-

Explorar técnicas de control de la humedad puede ayudar a prevenir defectos como las rayas plateadas al garantizar condiciones óptimas del material. ↩

-

Las técnicas avanzadas de diseño de moldes brindan información sobre cómo optimizar la ubicación de la compuerta y la ventilación para minimizar defectos como las rayas plateadas. ↩