En el competitivo mundo de la fabricación, la rentabilidad es primordial.

El diseño de moldes ayuda a reducir los costos del moldeo por inyección al simplificar las estructuras del molde, optimizar los sistemas de canales, seleccionar los materiales apropiados y mejorar las técnicas de procesamiento. Estas estrategias mejoran la eficiencia de la producción, reducen las necesidades de mantenimiento y aumentan la vida útil de los moldes, lo que en última instancia ahorra costos.

Si bien esto ofrece una descripción general rápida, profundizar en cada aspecto revela más sobre cómo estas estrategias se pueden adaptar a necesidades de producción específicas. Exploremos los conocimientos de los expertos que pueden transformar su proceso de moldeo por inyección.

La simplificación de las estructuras del molde reduce los costos del moldeo por inyección.Verdadero

Los diseños simplificados minimizan la complejidad de fabricación, reduciendo costos.

- 1. ¿Qué papel juega la estructura del molde en la reducción de costos?

- 2. ¿Cómo afecta la selección de materiales a los costos del molde?

- 3. ¿Por qué la tecnología de procesamiento de moldes es crucial para la eficiencia?

- 4. ¿Cómo puede el mantenimiento regular prolongar la vida útil del molde?

- 5. Conclusión

¿Qué papel juega la estructura del molde en la reducción de costos?

En el mundo del moldeo por inyección, el diseño eficiente de la estructura del molde es clave para reducir costos, mejorar la eficiencia de la producción y la calidad del producto.

La estructura del molde influye en la reducción de costos al simplificar los diseños, optimizar los sistemas de canales y utilizar piezas estándar. Estas estrategias minimizan los costos de fabricación y mantenimiento al tiempo que mejoran la eficiencia de la producción. Al reducir la complejidad y utilizar materiales rentables, las empresas pueden lograr ahorros sustanciales.

Simplificación de estructuras de moldes

Una forma principal en que la estructura del molde afecta el costo es mediante la simplificación. Simplificar el diseño del molde minimizando características complejas como controles deslizantes y tapas inclinadas puede reducir significativamente los costos de fabricación y mantenimiento. Por ejemplo, ajustar el diseño de un producto para evitar el uso de controles deslizantes para el desmoldeo puede generar ahorros sustanciales. Este enfoque no solo reduce los gastos iniciales de producción sino que también disminuye la probabilidad de fallas mecánicas 1 durante la producción, lo que mejora la confiabilidad general.

Utilizando piezas estándar

El uso de piezas y marcos de moldes estándar es otra estrategia para reducir costos. Los componentes estándar son generalmente menos costosos, fácilmente disponibles y versátiles. La incorporación de estos elementos en el diseño de moldes puede acortar los ciclos de adquisición y simplificar el proceso de fabricación, reduciendo efectivamente el tiempo y el costo asociados con el desarrollo de piezas personalizadas.

Optimización de los sistemas de corredores

El diseño del sistema de canales es fundamental para reducir el desperdicio y mejorar la eficiencia del material. Al optimizar el tamaño y la forma del canal de acuerdo con las especificaciones del producto, las empresas pueden garantizar un flujo de plástico fluido y al mismo tiempo minimizar los residuos residuales. Por ejemplo, utilizar una guía más delgada para productos pequeños reduce el uso de plástico. Además, implementar un sistema de canal caliente puede reducir aún más los residuos de plástico y mejorar la velocidad de producción, aunque esta opción requiere una cuidadosa consideración de los costos de inversión iniciales.

Selección de materiales de molde apropiados

La elección de los materiales adecuados para la construcción de moldes tiene un impacto directo en la rentabilidad. Los aceros de menor costo pueden ser suficientes para producciones de baja producción, mientras que los aceros de alta calidad son necesarios para producciones a gran escala que exigen durabilidad y resistencia al desgaste. Además, considerar la maquinabilidad y el rendimiento del tratamiento térmico al seleccionar materiales puede reducir aún más los costos de fabricación.

Incorporación de estructuras de inserción

Insertar estructuras en moldes puede prolongar la vida útil y reducir los costos de mantenimiento. Por ejemplo, el uso de insertos en áreas propensas a desgastarse permite un fácil reemplazo sin la necesidad de una revisión completa del molde. La selección de materiales para las inserciones debe alinearse con los requisitos específicos de las piezas (carburo para alta dureza o acero estándar para aplicaciones menos exigentes), lo que permitirá ahorrar aún más costos de personalización.

A través de estas opciones de diseño estratégico, las empresas pueden reducir significativamente los costos de moldeo por inyección mientras mantienen o incluso mejoran la calidad del producto y la eficiencia de la producción.

La simplificación de las estructuras de los moldes reduce los costos de fabricación.Verdadero

La reducción de la complejidad en el diseño de moldes reduce los costos de producción y mantenimiento.

El uso de piezas personalizadas siempre reduce los costos de producción de moldes.FALSO

Las piezas personalizadas aumentan los costos debido a tiempos de adquisición y desarrollo más prolongados.

¿Cómo afecta la selección de materiales a los costos del molde?

Elegir el material adecuado para la construcción de moldes es crucial para gestionar los costes del moldeo por inyección.

La selección de materiales afecta los costos de los moldes al determinar la longevidad, las necesidades de mantenimiento y la eficiencia de producción de los moldes. El uso de materiales de alta calidad puede reducir el desgaste y reducir los gastos a largo plazo.

Importancia de elegir el acero adecuado

La selección del acero adecuado para los moldes juega un papel vital en la gestión de costes. Los aceros de menor costo pueden parecer atractivos inicialmente, pero podrían generar mayores gastos debido a los frecuentes reemplazos y reparaciones. Por ejemplo, el uso de acero espejo para productos que requieren una alta calidad superficial puede mejorar la durabilidad y reducir los costos a largo plazo.

Además, es fundamental considerar la maquinabilidad y el rendimiento del tratamiento térmico del acero para moldes. Optar por materiales que sean más fáciles de procesar y tratar puede reducir significativamente el tiempo y los costes de fabricación. Esta elección influye directamente en la eficiencia de los ciclos de producción.

Aprovechando las estructuras de inserción

Las estructuras de inserción son una forma estratégica de gestionar los costos, especialmente en áreas de un molde de alto desgaste. Al utilizar insertos, es posible reemplazar solo las piezas desgastadas sin reemplazar todo el molde, lo que reduce drásticamente los costos de mantenimiento. Por ejemplo, se pueden utilizar insertos de carburo para secciones que requieren alta dureza, mientras que en áreas menos exigentes se pueden utilizar insertos de acero estándar.

Este enfoque no sólo prolonga la vida útil del molde sino que también ofrece flexibilidad en la elección del material, lo que permite ahorrar costes sin comprometer el rendimiento.

Equilibrio de costos con necesidades de producción

Es fundamental equilibrar el coste de los materiales con las necesidades de producción. Para productos con tiradas de producción más pequeñas, puede ser suficiente utilizar materiales menos costosos. Sin embargo, para la producción a gran escala, invertir en materiales de mayor calidad que garanticen durabilidad y eficiencia puede resultar más económico a largo plazo.

La clave es alinear las elecciones de materiales con las necesidades específicas del proyecto. Al comprender el volumen de producción esperado y las especificaciones del producto, los fabricantes pueden tomar decisiones informadas que optimicen los costos de manera efectiva. Para obtener información más detallada sobre cómo alinear la selección de materiales con los objetivos de producción, explore estrategias de selección de materiales en profundidad 2 .

Los materiales de alta calidad reducen el desgaste del molde.Verdadero

Los materiales de alta calidad mejoran la durabilidad y minimizan el desgaste.

El uso de aceros de menor costo siempre ahorra dinero.FALSO

Los aceros de menor costo pueden dar lugar a reemplazos frecuentes, lo que aumenta los costos.

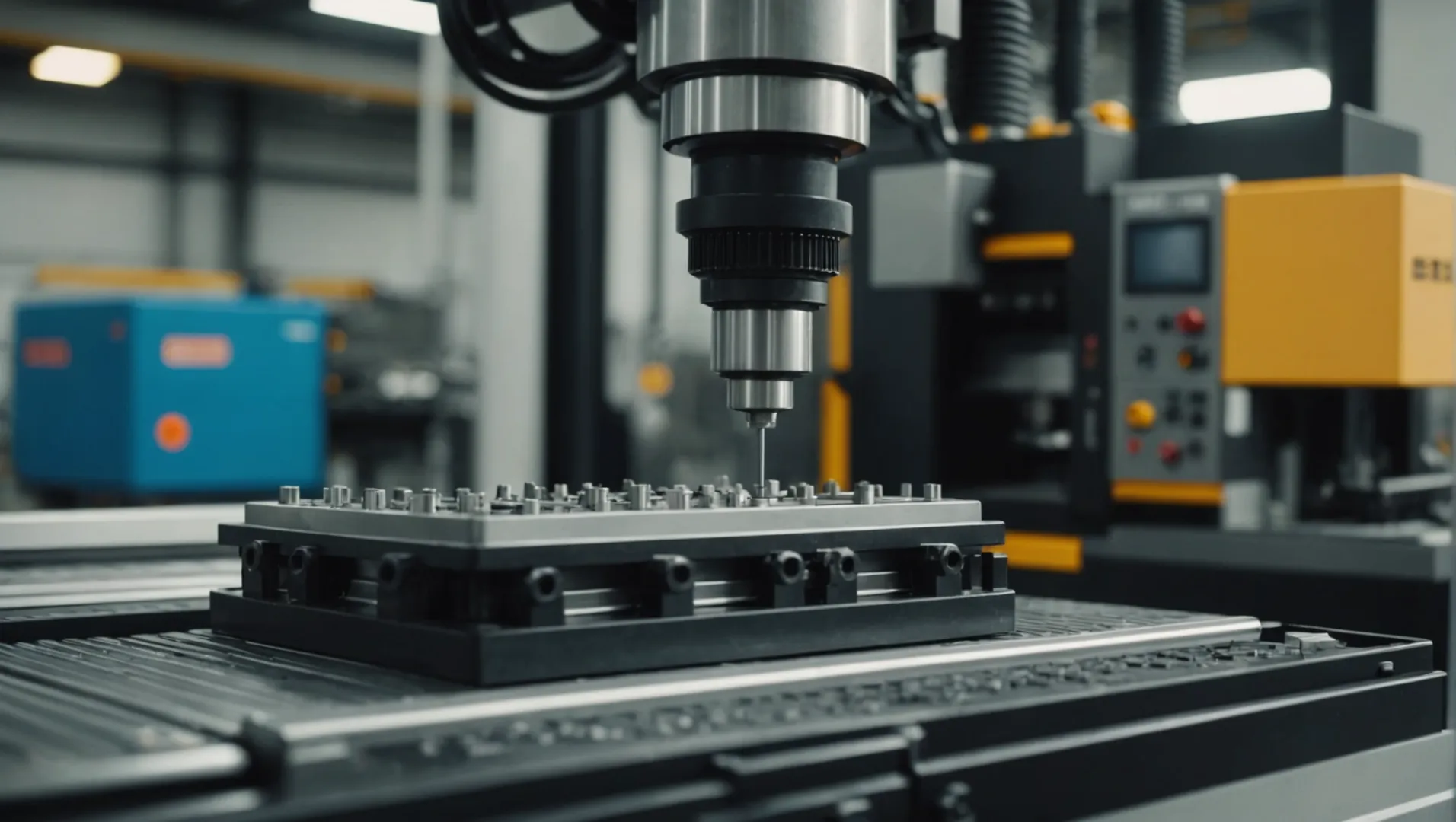

¿Por qué la tecnología de procesamiento de moldes es crucial para la eficiencia?

La tecnología de procesamiento de moldes es un factor clave para la eficiencia en la fabricación y tiene un impacto significativo en la velocidad y el costo de producción.

La tecnología de procesamiento de moldes mejora la eficiencia al optimizar los métodos de mecanizado, seleccionar parámetros precisos e integrar técnicas especiales. Estas estrategias garantizan una mayor precisión, una reducción de residuos y menores costes operativos, lo que las hace esenciales para procesos de fabricación competitivos.

Optimización de métodos de mecanizado

Seleccionar el método de mecanizado adecuado es fundamental para mejorar la eficiencia del molde. Técnicas como los centros de mecanizado CNC son ideales para superficies curvas complejas, garantizando alta precisión y calidad. Para estructuras más simples, las máquinas herramienta tradicionales pueden ser suficientes, ya que ofrecen soluciones rentables sin comprometer la calidad. Además, la incorporación de métodos como la electroerosión y el corte por hilo puede abordar los desafíos que plantean los componentes complejos, mejorando la precisión y reduciendo el tiempo necesario para la producción.

El papel de los parámetros de procesamiento

Es fundamental seleccionar cuidadosamente los parámetros de procesamiento, como la velocidad de corte, el avance y la profundidad de corte. Al optimizar estos parámetros, los fabricantes pueden mejorar la eficiencia del procesamiento y minimizar los costos. Estos ajustes no sólo aceleran los ciclos de producción sino que también extienden la vida útil de las herramientas de corte al reducir el desgaste. La implementación de tecnología de corte de alta velocidad aumenta aún más la eficiencia al permitir velocidades de corte y avances más rápidos mientras se mantienen fuerzas de corte más bajas.

Técnicas de procesamiento especiales

Las técnicas de procesamiento especializadas desempeñan un papel fundamental a la hora de lograr estructuras de molde precisas que los métodos convencionales podrían no manejar de manera eficiente. Por ejemplo, EDM 3 permite la creación de geometrías complejas con alta precisión, vital para diseños de moldes complejos. De manera similar, el corte de alambre ofrece una solución para lograr tolerancias estrictas que de otro modo serían un desafío, garantizando que el producto final cumpla con estándares exigentes.

Estas técnicas avanzadas mejoran colectivamente la capacidad de procesamiento de los moldes, asegurando que ofrezcan un alto rendimiento en tiradas de producción prolongadas. Al integrar estos métodos en el flujo de trabajo de producción, las empresas pueden lograr importantes ahorros de costos y elevar sus capacidades de fabricación.

Los centros de mecanizado CNC son ideales para estructuras de moldes simples.FALSO

Los centros de mecanizado CNC son mejores para superficies complejas, no simples.

La electroerosión permite la creación de geometrías complejas con alta precisión.Verdadero

La electroerosión se utiliza para diseños de moldes complejos y precisos, lo que mejora la precisión.

¿Cómo puede el mantenimiento regular prolongar la vida útil del molde?

El mantenimiento regular es esencial para prolongar la vida útil del molde y optimizar los costos de producción. ¿Pero cómo funciona?

El mantenimiento regular prolonga la vida útil del molde al prevenir el desgaste, minimizar el tiempo de inactividad y reducir la necesidad de reparaciones costosas. Al limpiar, inspeccionar y reemplazar periódicamente los componentes desgastados, los fabricantes pueden mantener la eficiencia y la funcionalidad del molde y, en última instancia, mejorar la productividad y la rentabilidad.

Importancia del mantenimiento de rutina

El mantenimiento rutinario de los moldes de inyección es similar a realizar revisiones periódicas de la maquinaria. El cuidado constante garantiza que todas las piezas del molde estén en óptimas condiciones, lo que reduce significativamente el desgaste con el tiempo. Esta práctica no sólo extiende la vida operativa del molde sino que también mantiene la calidad de los productos que se fabrican. Ignorar el mantenimiento puede provocar problemas graves como la oxidación, que compromete tanto el molde como el producto final.

Prácticas clave de mantenimiento

-

Limpieza

La limpieza es fundamental para el mantenimiento del moho. Los residuos de materiales pueden acumularse en las superficies del molde, provocando defectos en los productos. La limpieza regular ayuda a prevenir esta acumulación y garantiza que cada producto cumpla con los estándares de calidad.

-

Inspección y reemplazo

Las inspecciones periódicas permiten la detección temprana del desgaste y posibles puntos de falla dentro del molde. Este enfoque proactivo implica verificar si hay signos de oxidación, desgaste en piezas clave y garantizar que todos los componentes móviles estén bien lubricados. Si durante las inspecciones se descubre que alguna pieza está desgastada o dañada, debe reemplazarse inmediatamente para evitar daños mayores.

-

Lubricación

Una lubricación adecuada minimiza la fricción entre las piezas móviles, reduciendo el desgaste y extendiendo la vida útil del molde. Es importante utilizar el tipo correcto de lubricante adecuado para los materiales y condiciones específicos bajo los cuales opera el molde.

Beneficios del mantenimiento regular

La implementación de un programa de mantenimiento sólido puede evitar averías inesperadas que detengan la producción, ahorrando tiempo y dinero. Además, el mantenimiento constante garantiza que los moldes produzcan resultados de alta calidad con defectos mínimos, lo que mejora la satisfacción del cliente y mantiene una ventaja competitiva en el mercado.

Implementación de un programa de mantenimiento

Crear un programa de mantenimiento detallado es crucial. Este cronograma debe describir sesiones de limpieza periódicas, listas de verificación de inspección, rutinas de lubricación y cronogramas para el reemplazo de componentes. Al seguir un plan estructurado, los fabricantes pueden mantener sus moldes en óptimas condiciones de funcionamiento y evitar costosas reparaciones o reemplazos.

En conclusión, si bien el mantenimiento regular requiere tiempo y recursos por adelantado, vale la pena significativamente al extender la vida útil del molde, mejorar la calidad del producto y reducir los costos generales de producción. Para obtener más información sobre el diseño de la estructura del molde 4 y su impacto en la rentabilidad, explorar las opiniones de los expertos puede proporcionar una orientación valiosa.

El mantenimiento regular prolonga la vida útil del molde.Verdadero

El cuidado de rutina previene el desgaste, reduce el tiempo de inactividad y evita reparaciones costosas.

Ignorar el mantenimiento mejora la eficiencia del molde.FALSO

El descuido provoca oxidación y defectos, comprometiendo el moho y la calidad del producto.

Conclusión

Al implementar estrategias efectivas de diseño de moldes, puede reducir significativamente los costos de moldeo por inyección manteniendo la calidad. Considere estos conocimientos para optimizar sus procesos de producción y obtener mejores resultados financieros.

-

Explore las ventajas de minimizar la complejidad mecánica para mejorar la confiabilidad: es un proceso altamente repetible que permite a las empresas crear grandes volúmenes de piezas de plástico idénticas con buenas tolerancias a un bajo costo por pieza. ↩

-

Descubra estrategias detalladas para alinear la elección de materiales con los objetivos de producción. Aprenda a seleccionar el material adecuado para su diseño de moldeo por inyección con esta descripción técnica de resinas termoplásticas. ↩

-

La electroerosión es vital para la precisión en diseños de moldes complejos: al igual que la electroerosión por ariete, la electroerosión por hilo utiliza corriente eléctrica para eliminar el material. La diferencia es que en lugar de utilizar un electrodo mecanizado, se utiliza un alambre… ↩

-

Descubra cómo un diseño cuidadoso reduce los costos y mejora la eficiencia: Diseñar filetes razonables en las posiciones de las esquinas puede reducir las operaciones de electroerosión y los costos de materiales relacionados, ahorrando significativamente en el procesamiento de moldes... ↩