Elegir el sistema de canales adecuado en el moldeo por inyección puede resultar abrumador. Es como elegir la pareja adecuada para bailar: ¡cada una tiene su ritmo y sus ventajas únicos!

Los canales calientes mantienen el plástico fundido dentro del sistema de canales mediante elementos calefactores, lo que genera ciclos más rápidos y menos desperdicio. Los canales fríos solidifican el plástico, lo que requiere la eliminación del exceso de material, lo que puede prolongar los tiempos de ciclo pero reducir los costos iniciales.

Profundicemos en estos sistemas, exploremos sus estructuras y descubramos las mejores aplicaciones para cada uno. Confía en mí; ¡vale la pena!

Los canales calientes reducen los tiempos de ciclo en más de un 20 % en comparación con los canales fríos.Verdadero

Los canales calientes mantienen el plástico fundido, eliminando el tiempo de enfriamiento y acelerando así los ciclos.

¿Cómo mejoran los canales calientes la eficiencia de la producción?

Los canales calientes revolucionan la eficiencia de la producción al minimizar el desperdicio y reducir los tiempos de ciclo en el moldeo por inyección.

Los canales calientes mantienen el plástico en estado fundido dentro del canal, lo que permite ciclos continuos sin solidificar el material, lo que acorta significativamente los ciclos de moldeo y reduce los residuos, mejorando la eficiencia general de la producción.

Comprender el sistema de canal caliente

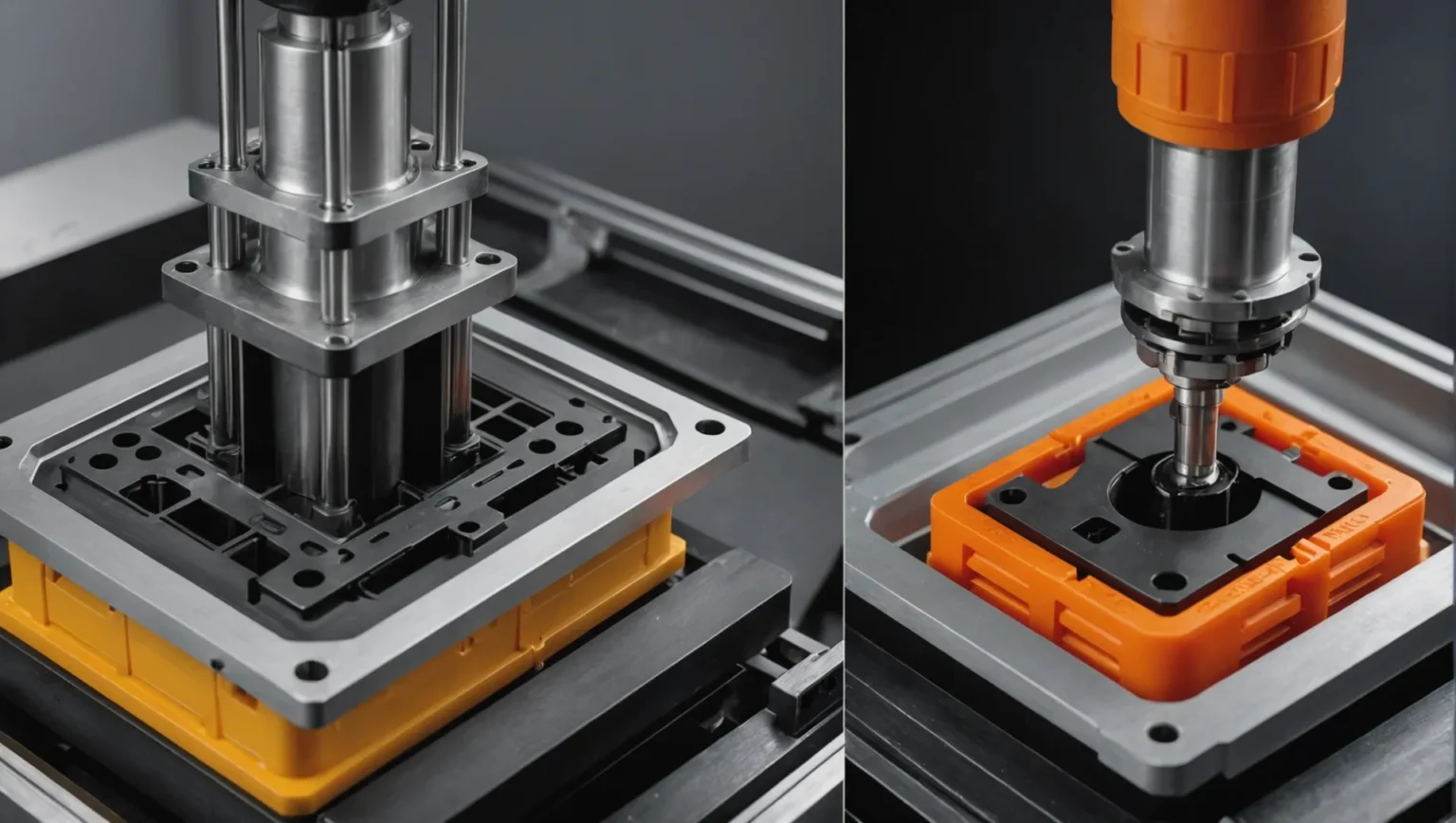

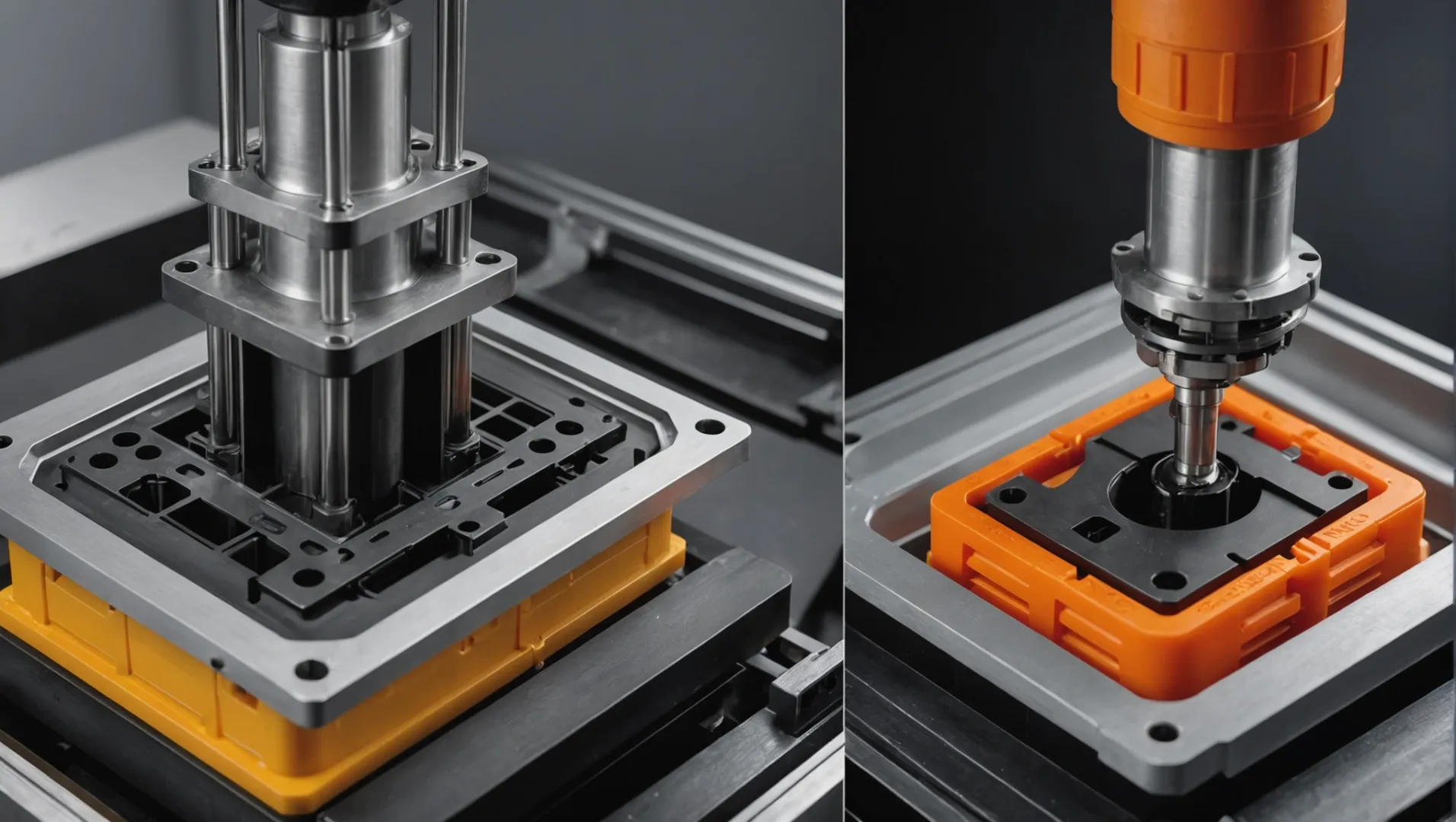

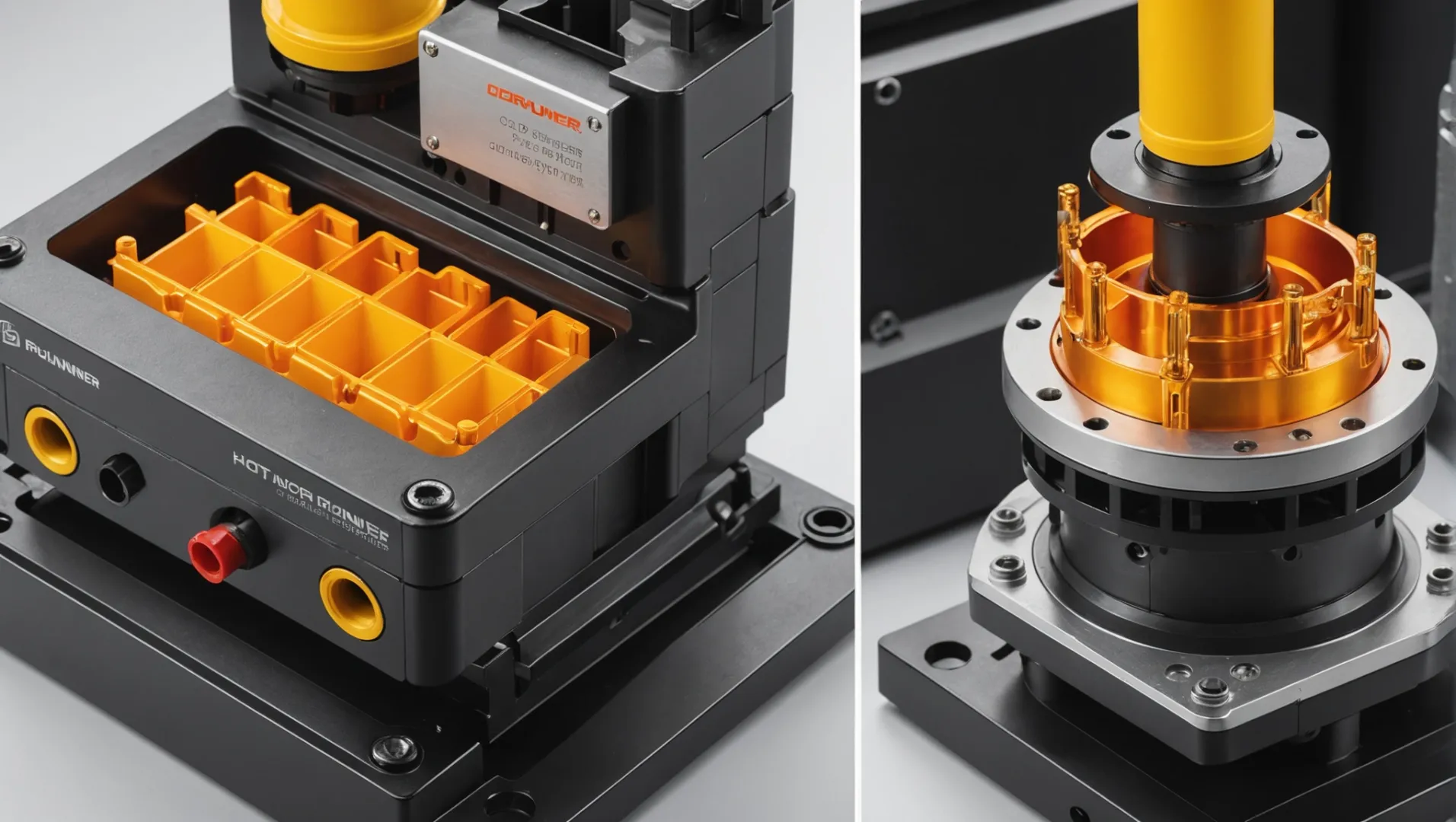

Los sistemas de canal caliente están diseñados para mantener fundido el plástico del canal y la compuerta, gracias a elementos calefactores integrados como varillas y anillos. Esto permite la reutilización inmediata del material al cambiar entre ciclos, eliminando el tiempo de inactividad que normalmente se requiere para enfriar y recalentar que se observa en los canales fríos 1 .

Tiempos de ciclo reducidos

La principal ventaja de utilizar canales calientes es la reducción del tiempo del ciclo de moldeo. Dado que el plástico se mantiene en un estado fluido durante todo el proceso, se elimina la necesidad de tiempo de enfriamiento dentro del canal. En comparación con los canales fríos, los sistemas de canales calientes pueden reducir los tiempos de ciclo en más de un 20 %, lo que genera mejoras significativas en la producción de fabricación.

| Característica | corredor caliente | Corredor frío |

|---|---|---|

| Tiempo de ciclo | Acortado en un 20%+ | Más tiempo debido al enfriamiento |

| Estado material | siempre fundido | Se solidifica después de cada ciclo. |

Minimización de residuos

Al no generar residuos de canales, los canales calientes contribuyen a un proceso de producción más sostenible. Al reutilizar continuamente materiales sin necesidad de reciclarlos, las empresas pueden reducir significativamente sus costos de materia prima. Esto no sólo reduce los residuos sino que también mejora la rentabilidad a largo plazo 2 y la sostenibilidad medioambiental.

Calidad del producto mejorada

Los sistemas de canal caliente también permiten un control preciso de la temperatura y la fluidez del plástico. Esto da como resultado una mayor uniformidad y precisión dimensional de los productos, lo cual es crucial para industrias de alta precisión como la fabricación de automóviles y electrónica.

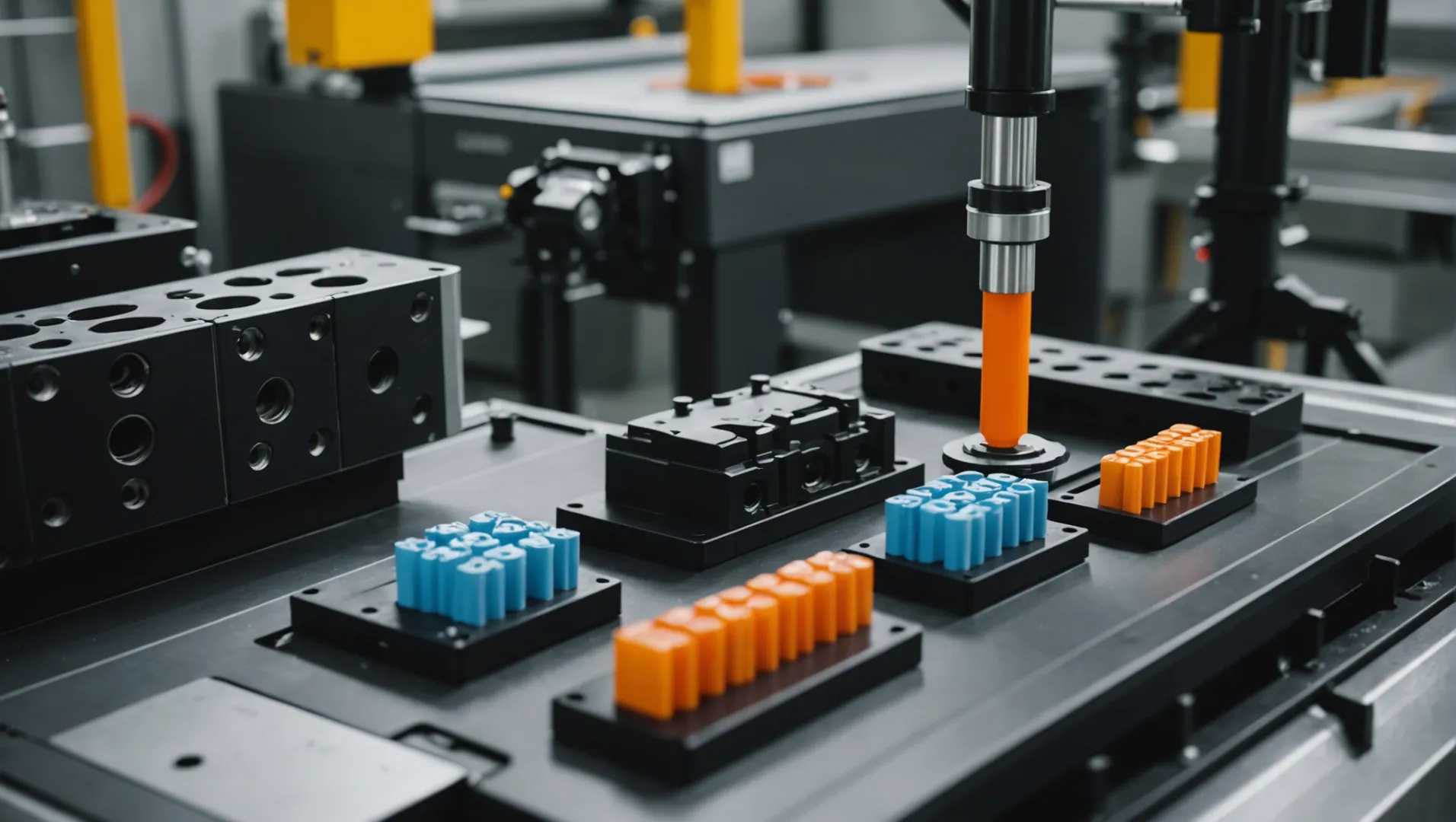

Aplicación en diseños complejos

Debido a su capacidad para gestionar rutas de flujo complejas y mantener condiciones consistentes del material, los canales calientes permiten la creación de diseños de productos complejos. Esta capacidad es particularmente beneficiosa cuando se fabrican piezas que requieren alta precisión y tasas de defectos reducidas, como marcas de soldadura o burbujas.

En conclusión, si bien la inversión inicial en sistemas de canal caliente es mayor, su capacidad para aumentar la eficiencia de la producción, reducir los residuos y mejorar la calidad del producto los convierte en una opción atractiva para los fabricantes que buscan optimizar sus procesos.

Los canales calientes reducen el tiempo del ciclo en más de un 20%.Verdadero

Los canales calientes mantienen el plástico fundido, eliminando el enfriamiento y reduciendo así el tiempo del ciclo.

Los canales calientes generan más residuos que los canales fríos.FALSO

Los canales calientes minimizan el desperdicio al reutilizar el material sin solidificarlo.

¿Cuáles son las implicaciones de costos a largo plazo de cada sistema?

Comprender las implicaciones de costos a largo plazo de los canales fríos y calientes es crucial para optimizar las operaciones de moldeo por inyección.

Los canales calientes, aunque inicialmente costosos, ofrecen ahorros a largo plazo al reducir el desperdicio de material y mejorar la eficiencia de la producción. Los canales fríos, si bien son más baratos de iniciar, incurren en costos operativos más altos debido al mayor desperdicio de material y consumo de energía.

Costos de inversión inicial

Al considerar el moldeo por inyección, el costo inicial es un factor importante. Los sistemas de canal caliente exigen una mayor inversión inicial debido a sus estructuras complejas, que requieren elementos calefactores y controles de temperatura precisos. Por ejemplo, una boquilla de canal caliente de nivel medio puede costar varios miles de yuanes, y un sistema completo puede costar varias veces el costo de un molde de canal frío básico.

Por el contrario, los sistemas de canal frío son inicialmente más económicos. Tienen estructuras más simples y no requieren dispositivos de calefacción adicionales, lo que los hace atractivos para proyectos con presupuestos limitados o volúmenes de producción más pequeños.

Costos operativos a lo largo del tiempo

La decisión entre sistemas de canal frío y caliente también afecta a los costes operativos a largo plazo. Los canales calientes destacan por reducir el desperdicio de material ya que no producen condensación de canal. Esta eficiencia no sólo ahorra costos de materia prima sino que también minimiza el tiempo de operación de la máquina y el consumo de energía debido a ciclos de producción más rápidos.

Por el contrario, los canales fríos generan importantes residuos de canales. Si bien algunos de estos desechos se pueden reciclar, el proceso requiere equipo y mano de obra adicionales, lo que podría degradar el rendimiento del material. Además, los tiempos de enfriamiento más prolongados aumentan el tiempo de funcionamiento de la máquina y el uso de energía.

| Aspecto de costo | corredores calientes | Corredores fríos |

|---|---|---|

| Inversión inicial | Alto debido a la complejidad | Bajo debido a la simplicidad |

| Desperdicio de materiales | Mínimo | Importante, con necesidades de reciclaje. |

| Consumo de energía | Reducido | Aumentó |

Equilibrar los ahorros a corto plazo con los beneficios a largo plazo

Al decidir entre estos sistemas, es esencial sopesar las limitaciones financieras a corto plazo con los ahorros potenciales a largo plazo. Si bien los canales calientes pueden parecer costosos inicialmente, su capacidad para aumentar la eficiencia y reducir el desperdicio a menudo resulta en ahorros generales de costos con el tiempo.

Para los fabricantes que estén considerando lotes más pequeños 3 o aquellos con fondos iniciales limitados, los canales fríos pueden ser una opción viable. Sin embargo, deben estar preparados para los costos continuos relacionados con la gestión de residuos y el uso de energía.

Comprender estos factores ayuda a los fabricantes a elegir el sistema más rentable adaptado a sus necesidades y objetivos de producción específicos.

Los canales calientes reducen el desperdicio de material en el moldeo por inyección.Verdadero

Los canales calientes eliminan el condensado del canal, minimizando el desperdicio de material.

Los canales fríos tienen costos iniciales más bajos que los canales calientes.Verdadero

Los canales fríos son inicialmente más simples y económicos debido a que no tienen elementos calefactores.

¿Cómo afectan los sistemas de canales a la calidad del producto?

La calidad de los productos moldeados por inyección depende en gran medida de la elección del sistema de rodadura, ya sea frío o caliente.

Los canales calientes mejoran la calidad del producto mediante un control preciso de la temperatura, lo que reduce los defectos y permite diseños complejos. Los canales fríos pueden provocar un enfriamiento desigual, lo que provoca defectos como deformaciones.

Comprender la influencia del control de temperatura

En el moldeo por inyección 4 , la capacidad del sistema de canales para controlar la temperatura es fundamental para la calidad del producto. Los canales calientes destacan en esta área al mantener un estado fundido constante durante todo el proceso. Esta precisión en el control de la temperatura permite un flujo de fusión uniforme, lo cual es crucial para mantener la precisión y la estabilidad dimensional. En consecuencia, se reducen significativamente defectos como las líneas de soldadura, que se producen cuando dos frentes de flujo se encuentran y no se unen correctamente.

Los canales fríos, por otro lado, dependen del enfriamiento ambiental para solidificar el plástico. Esto puede provocar un enfriamiento desigual, lo que podría causar problemas como concentración de tensión y deformación. Estos defectos a menudo requieren un procesamiento adicional o incluso provocan el rechazo del producto, lo que afecta la calidad general.

Flujo de materiales y complejidad del diseño

La fluidez gestionada por canales calientes respalda diseños intrincados. La capacidad del sistema para calentar constantemente el plástico garantiza que siga siendo fluido, lo que permite a los fabricantes crear formas complejas sin comprometer la integridad estructural. Esta característica es particularmente ventajosa para productos que requieren alta precisión o aquellos con características detalladas.

Con canales fríos, el diseño está limitado por la necesidad de compuertas más gruesas para gestionar el flujo de material. Esta limitación puede afectar los atributos estéticos y funcionales del producto final. Además, cualquier ajuste en el tamaño o la posición de la puerta podría afectar negativamente la apariencia o el rendimiento del producto final.

Comparación de tasas de defectos

| Sistema de corredor | Defectos comunes | Impacto en la calidad |

|---|---|---|

| corredor caliente | Líneas de soldadura mínimas, burbujas reducidas. | Alta precisión y estabilidad dimensional |

| Corredor frío | Concentración de tensiones, deformación. | Potencial de mayores defectos y problemas de calidad |

Comprender estas diferencias es crucial para seleccionar el sistema de canales adecuado en función de los resultados de calidad del producto deseados. Evaluar sus necesidades de fabricación específicas frente a estas consideraciones puede guiarlo hacia la elección más adecuada.

Los canales calientes mejoran la calidad del producto al reducir los defectos.Verdadero

Los canales calientes mantienen una temperatura constante, lo que reduce defectos como líneas de soldadura.

Los canales fríos mejoran las capacidades de diseño complejas en moldeo.FALSO

Los canales fríos limitan la complejidad del diseño debido a un enfriamiento desigual y puertas más gruesas.

¿Qué sistema de guías es mejor para sus necesidades de fabricación?

Elegir el sistema de canales óptimo es crucial para una fabricación eficiente y rentable.

La selección entre sistemas de canal frío y caliente depende de factores como el volumen de producción, los requisitos de calidad del producto y el tipo de material. Los canales calientes son ideales para necesidades de gran volumen y alta precisión, mientras que los canales fríos se adaptan a lotes pequeños y restricciones presupuestarias.

Evaluación del volumen de producción y consideraciones de costos

Uno de los factores principales a la hora de decidir entre un sistema de canal caliente 5 y un sistema de canal frío es el volumen de producción. Los canales calientes, con su capacidad para mantener el plástico en estado fundido, reducen significativamente los tiempos de ciclo, lo que los hace ideales para la producción de gran volumen. Esto da como resultado una mayor eficiencia y menores costos operativos con el tiempo. Sin embargo, la inversión inicial es sustancialmente mayor debido a la complejidad y el costo de los elementos calefactores y los controles.

Por el contrario, los canales fríos presentan un costo inicial más bajo, lo que los hace adecuados para lotes de producción más pequeños o proyectos donde las restricciones presupuestarias son críticas. Sin embargo, con el tiempo incurren en costos operativos más altos debido a la generación de material de desecho y tiempos de ciclo más largos.

| Factor | corredor caliente | Corredor frío |

|---|---|---|

| Costo inicial | Alto | Bajo |

| Ahorros a largo plazo | Alto | Bajo |

| Tiempo de ciclo | Corto | Largo |

Evaluación de la calidad y complejidad del producto

La elección del sistema de guías también afecta la calidad del producto y la complejidad del diseño. Los canales calientes ofrecen un control preciso sobre la temperatura y el flujo del plástico, mejorando la calidad del producto al minimizar defectos como líneas de soldadura y deformaciones. Esto los hace adecuados para productos que requieren alta precisión dimensional y geometrías complejas.

Los canales fríos pueden presentar limitaciones en la posición y el tamaño de la compuerta, lo que afecta la apariencia y el rendimiento del producto final. Estos sistemas son más adecuados para productos menos complejos donde son aceptables imperfecciones menores de calidad.

Compatibilidad de materiales y escenarios de aplicación

El tipo de material es otra consideración crítica. Los canales calientes destacan con plásticos de alto punto de fusión como PC o PA, asegurando un flujo de fusión constante sin interrupciones en el enfriamiento. Sin embargo, pueden tener dificultades con materiales reforzados con fibras de vidrio debido a posibles obstrucciones.

Los canales fríos se adaptan a una gama más amplia de plásticos comunes como polipropileno o polietileno, lo que los hace versátiles para diversas aplicaciones. Sin embargo, pueden fallar con materiales sensibles a los cambios de temperatura.

En última instancia, la decisión depende de sus requisitos de fabricación específicos. Para obtener alta precisión y volumen, invierta en un sistema de canal caliente a pesar de su costo inicial. Para proyectos sensibles a los costos con necesidades de diseño más simples, un canal frío puede ser más apropiado.

Los canales calientes reducen significativamente los tiempos de ciclo.Verdadero

Los canales calientes mantienen el plástico fundido, lo que reduce los tiempos de los ciclos de producción.

Los canales fríos son ideales para producción de gran volumen.FALSO

Los canales fríos son adecuados para lotes pequeños debido a los mayores tiempos de ciclo y al desperdicio.

Conclusión

Decidir entre canales fríos y calientes implica evaluar la eficiencia, los costos y los requisitos del producto. Esta elección puede mejorar drásticamente su proceso de fabricación.

-

Descubra las distinciones detalladas entre los sistemas de canal caliente y frío. Ventajas del sistema de canal caliente · Tiempo de ciclo reducido: una diferencia principal entre el moldeo por inyección de canal caliente y el de canal frío es el tiempo del ciclo. ↩

-

Explore cómo los canales calientes ahorran costos con el tiempo. El uso de un sistema de canales calientes ahorra el costo del material inutilizable. Puede utilizar nuestra calculadora de costos de bebedero para calcular cuánto se podrían ahorrar en costos de material. ↩

-

Explore por qué los canales fríos podrían ser adecuados para la producción de lotes más pequeños: en términos de su costo inicial, los moldes de canal frío suelen ser menos costosos porque tienen un diseño más simple y no requieren equipo secundario de un... ↩

-

Comprenda cómo la gestión de la temperatura influye en la calidad del producto en el moldeado: Un molde demasiado caliente hace que la pieza se deforme o ampolle el plástico. Esto da lugar a zonas elevadas en la superficie. Niveles de temperatura inadecuados... ↩

-

Explore las ventajas detalladas de los sistemas de canal caliente en la fabricación: Además, con los sistemas de canal caliente, generalmente se pueden usar presiones de inyección más bajas, lo que reducirá la deflexión del molde y la platina y mantendrá la rebaba... ↩