¿Siente la frustración de la pérdida de presión en su proceso de moldeo por inyección?

Para controlar eficazmente la pérdida de presión en el moldeo por inyección, concéntrese en la selección de equipos, el diseño de moldes, los ajustes de los parámetros del proceso y la capacitación de los operadores. Cada factor desempeña un papel fundamental a la hora de minimizar la caída de presión y optimizar los resultados de fabricación.

Si bien la respuesta inicial ofrece una idea de cómo controlar la pérdida de presión, profundizar en cada aspecto revela estrategias integrales y conocimientos de expertos. Continúe leyendo para descubrir metodologías detalladas que pueden transformar sus procesos de moldeo por inyección.

El mantenimiento regular del equipo reduce la pérdida de presión.Verdadero

El mantenimiento regular previene fugas y obstrucciones, minimizando la pérdida de presión.

- 1. ¿Qué papel juega el equipo en la gestión de la pérdida de presión?

- 2. ¿Cómo puede influir el diseño del molde en el control de la presión?

- 3. ¿Qué ajustes de proceso son cruciales para reducir la pérdida de presión?

- 4. ¿Por qué es esencial la capacitación del operador para controlar la caída de presión?

- 5. Conclusión

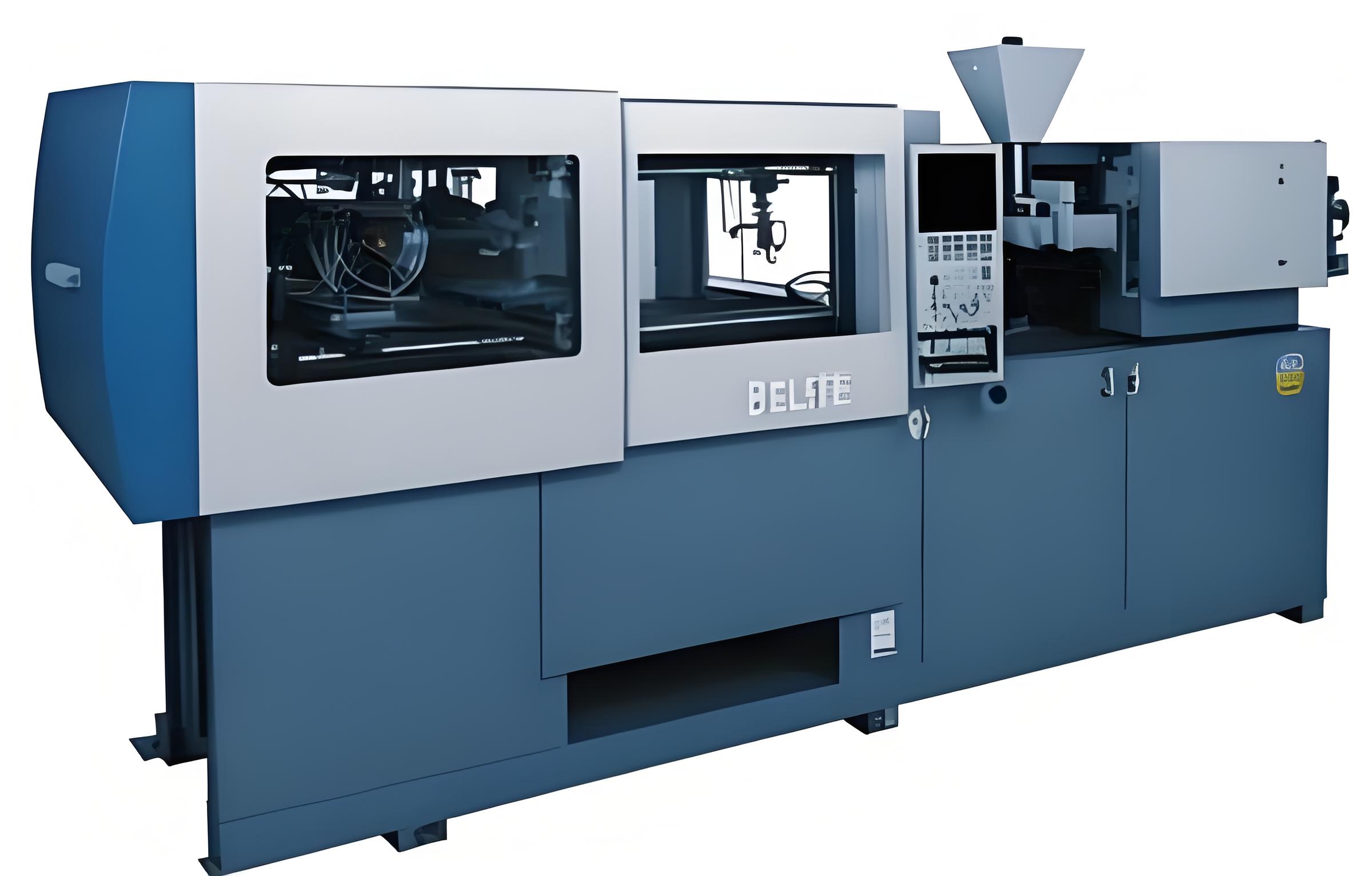

¿Qué papel juega el equipo en la gestión de la pérdida de presión?

El equipo es la columna vertebral de la gestión de la pérdida de presión en el moldeo por inyección, asegurando estabilidad y precisión durante todo el proceso.

El equipo desempeña un papel vital en la gestión de la pérdida de presión al proporcionar la estabilidad, la precisión y el mantenimiento necesarios para minimizar la caída de presión durante el moldeo por inyección.

Elegir la máquina de moldeo por inyección adecuada

Seleccionar una máquina de moldeo por inyección adecuada es fundamental. La presión nominal 1 de la máquina debe alinearse con las demandas de producción. Una presión insuficiente puede provocar una mayor pérdida de presión. Las máquinas que ofrecen estabilidad y precisión ayudan a mitigar las fluctuaciones que contribuyen a la pérdida de presión.

- Consideración de la presión nominal: asegúrese de que la capacidad de presión de la máquina cumpla con los requisitos de producción para evitar pérdidas excesivas.

- Estabilidad y precisión: Las máquinas con estabilidad superior reducen las fluctuaciones de presión, minimizando las pérdidas.

Importancia del mantenimiento regular del equipo

El mantenimiento es crucial para mantener la eficacia del equipo. Los controles periódicos del sistema hidráulico garantizan que no haya fugas ni obstrucciones que puedan provocar caídas de presión.

- Revisiones del sistema hidráulico: la inspección periódica garantiza un flujo de aceite sin obstrucciones y prevención de fugas.

- Protocolos de limpieza: La limpieza rutinaria de boquillas y barriles evita obstrucciones que impiden el flujo del plástico, lo que reduce la pérdida de presión.

Influencia del equipo en la estabilidad de la presión

La capacidad del equipo para mantener condiciones operativas estables afecta directamente la gestión de la pérdida de presión. Las máquinas avanzadas equipadas con sensores y sistemas de retroalimentación pueden ajustar los parámetros en tiempo real para mantener condiciones óptimas.

- Monitoreo avanzado: los sistemas de retroalimentación en tiempo real ayudan a mantener condiciones estables, minimizando las desviaciones de presión.

- Integración de sensores: los sensores proporcionan datos para ajustar los parámetros rápidamente para contrarrestar pérdidas potenciales.

Al centrarse en la selección y el mantenimiento de los equipos, los procesos de moldeo por inyección pueden lograr un mayor control sobre la pérdida de presión. Este paso fundamental sienta las bases para mejorar la eficiencia y la calidad en las operaciones de fabricación.

Las máquinas avanzadas reducen las fluctuaciones de presión.Verdadero

Las máquinas con sensores ajustan los parámetros en tiempo real, estabilizando la presión.

El mantenimiento regular aumenta la pérdida de presión en los sistemas.FALSO

El mantenimiento previene fugas y obstrucciones, reduciendo la pérdida de presión.

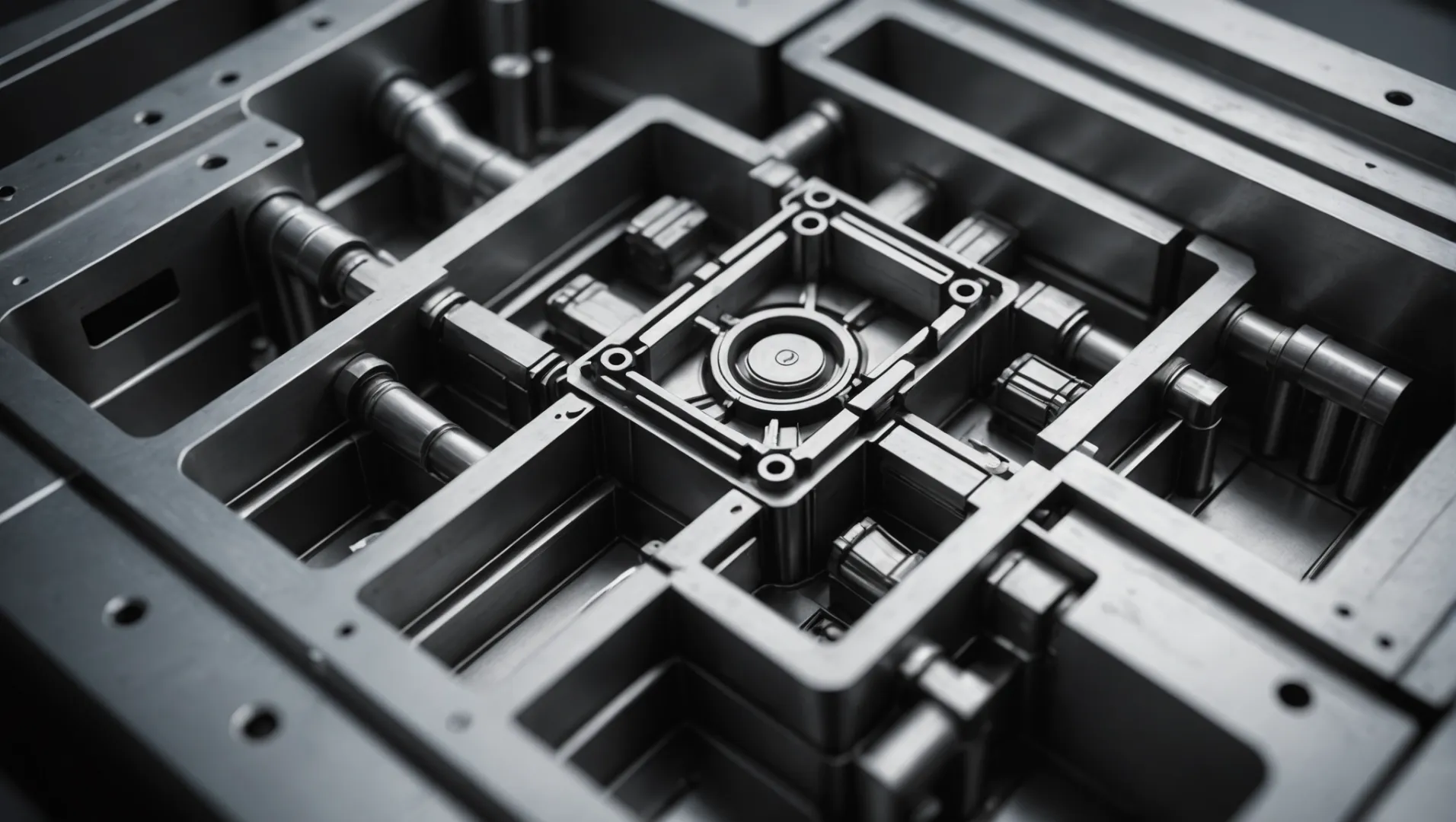

¿Cómo puede influir el diseño del molde en el control de la presión?

El diseño del molde juega un papel fundamental en el control de la presión durante el proceso de moldeo por inyección. Al optimizar los elementos de diseño, los fabricantes pueden reducir significativamente la pérdida de presión y mejorar la eficiencia de la producción.

La optimización del diseño del molde implica diseñar un sistema de canales de flujo adecuado, garantizar un escape adecuado y mantener una alta precisión. Estas estrategias ayudan a minimizar la pérdida de presión al reducir la resistencia al flujo y prevenir el atrapamiento de aire durante el proceso de inyección.

Diseño de un sistema de canales de flujo eficiente

El diseño del sistema de canales de flujo es crucial para influir en el control de la presión durante el moldeo por inyección. Un canal de flujo bien estructurado minimiza la resistencia y garantiza un flujo plástico suave. Esto implica:

- Optimización de forma y tamaño : la geometría del canal de flujo debe adaptarse para adaptarse al producto específico que se está moldeando. Por ejemplo, una sección transversal circular podría ser más adecuada para ciertos productos, ya que proporciona una trayectoria de flujo constante y reduce la pérdida de presión.

- Disposición equilibrada : garantizar una disposición equilibrada de los canales de flujo puede evitar un llenado desigual, que de otro modo podría provocar un aumento de presión en ciertos puntos.

Garantizar un escape adecuado del molde

Los sistemas de escape de moldes eficaces son esenciales para prevenir la acumulación de presión causada por el aire atrapado. Una ventilación inadecuada puede provocar defectos y una mayor pérdida de presión.

- Agregar ranuras de escape : La incorporación de ranuras de escape en áreas críticas permite que el aire atrapado escape de manera eficiente, reduciendo así la caída de presión.

- Optimización de la posición del escape : colocar rejillas de ventilación estratégicamente en los puntos donde es más probable que quede atrapado el aire puede mejorar la eficiencia del escape, asegurando que el plástico llene el molde sin obstáculos.

Mantener una alta precisión del molde

Los moldes de alta precisión contribuyen significativamente a controlar la presión durante el proceso de moldeo. La precisión afecta qué tan bien el plástico fluye y llena el molde.

- Mantenimiento regular del molde : la inspección periódica de los moldes en busca de desgaste garantiza que cualquier problema se pueda solucionar con prontitud, evitando una mayor fricción y fugas que provocan una pérdida de presión.

- Utilización de materiales avanzados : el uso de materiales con propiedades de baja expansión térmica puede mantener la integridad del molde durante múltiples ciclos, lo que garantiza un control de presión constante.

Beneficios de las tecnologías avanzadas de moldes

La incorporación de tecnologías avanzadas en el diseño de moldes puede mejorar aún más el control de la presión.

- Integración CAD/CAM : aprovechar las herramientas de diseño y fabricación asistido por computadora permite realizar pruebas y diseños de moldes precisos, lo que puede predecir posibles problemas de pérdida de presión antes de que comience la producción.

- Impresión 3D : la utilización de tecnología de impresión 3D para prototipos de moldes puede probar rápidamente diferentes diseños, lo que permite una iteración rápida para encontrar la solución más eficaz.

Al centrarse en estos aspectos del diseño de moldes, los fabricantes pueden lograr mejoras significativas en el control de la presión durante el moldeo por inyección. Estas mejoras no sólo mejoran la calidad del producto sino que también aumentan la eficiencia general de la producción. Para obtener más información sobre estrategias efectivas de diseño de moldes, explore las estrategias de expertos para el diseño de moldes 2 .

Un canal de flujo circular reduce la pérdida de presión.Verdadero

Las secciones transversales circulares proporcionan rutas de flujo consistentes, lo que reduce la resistencia.

La impresión 3D dificulta la iteración del diseño de moldes.FALSO

La impresión 3D permite pruebas e iteraciones rápidas, lo que mejora la flexibilidad del diseño.

¿Qué ajustes de proceso son cruciales para reducir la pérdida de presión?

El ajuste de los parámetros del proceso de moldeo por inyección es vital para reducir la pérdida de presión, mejorando tanto la eficiencia como la calidad del producto.

Los ajustes clave del proceso para reducir la pérdida de presión en el moldeo por inyección incluyen controlar la velocidad de inyección, optimizar la presión de mantenimiento, ajustar las temperaturas y seleccionar materiales plásticos adecuados.

Control de la velocidad de moldeo por inyección

Ajustar la velocidad a la que se inyecta el material en el molde es un equilibrio delicado. Si bien reducir la velocidad puede reducir las fuerzas de corte y, por tanto, la pérdida de presión, una velocidad demasiado lenta podría obstaculizar la eficiencia de la producción. Este enfoque matizado garantiza un flujo más suave y menos resistencia.

Considere un escenario en el que una velocidad excesiva provoca un adelgazamiento por cizallamiento del material, lo que aumenta la fricción y la pérdida de presión. Al moderar cuidadosamente la velocidad, se puede mejorar la estabilidad del flujo 3 y lograr resultados más consistentes.

Optimización de la presión y el tiempo de mantenimiento

La fase de mantenimiento es crucial para garantizar que el material llene el molde completamente sin huecos. Optimizar esta fase ajustando la presión y la sincronización ayuda a lograr compacidad y reducir la pérdida de presión. Esto también puede ayudar a minimizar la contracción, que afecta la integridad del producto.

Imagine una situación en la que mantener la presión se mantiene durante demasiado tiempo o demasiado poco tiempo. Puede provocar defectos como marcas de hundimiento o deformaciones. Por lo tanto, ajustar estos parámetros puede mejorar significativamente la calidad del producto y al mismo tiempo gestionar la presión de manera eficiente.

Ajustes de temperatura

Los ajustes de temperatura para el cilindro y la boquilla son fundamentales para facilitar un flujo óptimo de material. Mantener temperaturas apropiadas reduce la viscosidad, disminuyendo así la resistencia y la pérdida de presión. Sin embargo, temperaturas excesivamente altas pueden provocar degradación o generación de gases en los materiales.

Por ejemplo, calibrar el rango de temperatura ideal 4 para diferentes polímeros ayuda a mantener la integridad del material mientras optimiza las condiciones de flujo.

Selección de material plástico

La elección del material plástico afecta directamente a sus características de fluidez. La selección de materiales con menor viscosidad y buena fluidez puede reducir significativamente la pérdida de presión. Además, garantizar la sequedad del plástico evita la generación de vapor durante el moldeo, lo que puede aumentar la pérdida de presión.

Por ejemplo, analizar las propiedades del material 5 como el índice de flujo de fusión (MFI) ayuda a seleccionar el polímero adecuado que se alinee con los requisitos del proceso y minimice la resistencia durante el moldeo.

Reducir la velocidad de inyección disminuye la pérdida de presión.Verdadero

Las velocidades más bajas reducen las fuerzas de corte, minimizando la pérdida de presión en el moldeo.

Las altas temperaturas siempre mejoran el flujo de material.FALSO

El calor excesivo puede degradar los materiales, aumentando la pérdida de presión.

¿Por qué es esencial la capacitación del operador para controlar la caída de presión?

En la industria del moldeo por inyección, contar con operadores capacitados es vital para minimizar las caídas de presión y mejorar la calidad de la producción.

La capacitación del operador es crucial para controlar la caída de presión, ya que garantiza el funcionamiento adecuado de la máquina, controles de mantenimiento oportunos y el cumplimiento de procedimientos estandarizados, lo que reduce significativamente la pérdida de presión durante el proceso de moldeo por inyección.

Comprender el papel de los operadores en la gestión de la presión

Los operadores están en la primera línea del proceso de moldeo por inyección y su experiencia puede mejorar o deshacer la eficiencia de la producción. Los operadores capacitados no sólo comprenden la mecánica de las máquinas con las que trabajan, sino que también poseen las habilidades para optimizar los parámetros de la máquina 6 de manera efectiva. Son expertos en reconocer signos tempranos de pérdida de presión y tomar medidas correctivas, manteniendo así un entorno de producción estable.

Importancia de estar familiarizado con los equipos de moldeo por inyección

Los operadores bien capacitados están familiarizados con los métodos de operación específicos de las diferentes máquinas de moldeo por inyección. Este conocimiento es fundamental porque incluso pequeñas desviaciones en los ajustes de la máquina pueden provocar caídas de presión significativas. Los operadores deben ajustar estas configuraciones con precisión para garantizar que cada ciclo se desarrolle sin problemas. Al mantener parámetros óptimos, como la velocidad y la temperatura de inyección, los operadores pueden evitar fuerzas de corte excesivas que conducen a una mayor pérdida de presión.

Comprobaciones periódicas de mantenimiento

Los operadores capacitados desempeñan un papel clave en la realización de controles de mantenimiento periódicos de equipos y moldes. Estas comprobaciones incluyen monitorear el sistema hidráulico para evitar fugas y garantizar que las boquillas y los barriles permanezcan sin obstruir. Estas medidas preventivas pueden reducir drásticamente las caídas inesperadas de presión al abordar los problemas antes de que se agraven.

Un enfoque proactivo del mantenimiento implica documentar todas las inspecciones y reparaciones, garantizando que cualquier problema recurrente se identifique y solucione con prontitud. Esta documentación es crucial para mantener un registro histórico que pueda informar futuros ajustes o reemplazos necesarios para las máquinas.

Adhesión a procedimientos estandarizados

Los operadores deben seguir estrictos protocolos operativos para evitar contratiempos que puedan provocar una pérdida de presión. Los procedimientos estandarizados guían a los operadores a través de los pasos correctos al cambiar de materiales o moldes, evitando posibles daños que podrían comprometer la integridad de la máquina. Esta adherencia no sólo garantiza la seguridad sino que también mantiene la eficiencia del proceso de moldeo por inyección.

Educación continua y desarrollo de habilidades

El aprendizaje continuo es esencial para mantenerse al día con los avances tecnológicos y las mejoras de procesos en el moldeo por inyección. Las sesiones periódicas de formación ayudan a los operadores a mantenerse informados sobre las nuevas técnicas de control de presión 7 que pueden implementar en sus operaciones diarias. Estas sesiones a menudo incluyen talleres prácticos y clases teóricas que cubren los últimos estándares y mejores prácticas de la industria.

Conclusión: el impacto de la experiencia del operador en la gestión de la presión

La capacidad de los operadores para gestionar eficazmente la presión depende de su formación y comprensión del proceso de moldeo por inyección. Al invertir en programas integrales de capacitación, las empresas pueden garantizar que sus operadores estén equipados con las habilidades necesarias para minimizar las caídas de presión y, en última instancia, mejorar la calidad del producto y la eficiencia de la producción.

La capacitación del operador reduce la caída de presión en el moldeo por inyección.Verdadero

Operadores capacitados optimizan la configuración de la máquina y realizan el mantenimiento, minimizando la pérdida de presión.

Ignorar la formación del operador no tiene ningún impacto en la gestión de la presión.FALSO

La falta de formación conduce a un manejo inadecuado de la máquina, aumentando las caídas de presión.

Conclusión

El control eficaz de la presión en el moldeo por inyección mejora la calidad y la eficiencia. Implementar estas estrategias para agilizar la producción y mejorar los resultados.

-

Comprender los criterios para seleccionar la presión adecuada de la máquina: Está determinada por diversos factores como el tipo de material plástico, el estado de la máquina, el tamaño y forma del producto, y el diseño… ↩

-

Descubra técnicas avanzadas para optimizar los diseños de moldes y lograr un mejor control de la presión. Para mitigar estos problemas, los diseñadores suelen implementar estrategias como el uso de manguitos eyectores o el aumento de la superficie de los pasadores. En total,… ↩

-

Descubra métodos para estabilizar el flujo, mejorar la consistencia y reducir la pérdida de presión. Mejorar la estabilidad de la calidad de las piezas moldeadas por inyección ajustando el punto de conmutación V/P y manteniendo la presión. ↩

-

Conozca los rangos de temperatura óptimos para mantener la integridad del material y optimizar el flujo.: El calentamiento por agua es adecuado para temperaturas del molde inferiores a 100 °C, mientras que el calentamiento por aceite se utiliza para temperaturas superiores a 100 °C. Para algunos plásticos de alta temperatura... ↩

-

Explore técnicas para seleccionar polímeros que minimicen la resistencia y optimicen los procesos.: Aprenda sobre las propiedades de los materiales para analizar cuantitativamente las piezas antes de seleccionar una resina termoplástica · Comparación de materiales de moldeo por inyección · El estándar… ↩

-

Descubra cómo los ajustes precisos de los parámetros mejoran la eficiencia del moldeo por inyección: La optimización de los parámetros del moldeo por inyección es fundamental para garantizar la más alta calidad en la producción. La complejidad del proceso requiere una visión matizada... ↩

-

Descubra nuevos métodos que utilizan los expertos para minimizar la caída de presión de forma eficaz: 1. Rotación del tornillo en la etapa de plastificación. 2. Alimentador deslizante (la boquilla está cerca del casquillo de la boquilla). 3. Movimiento axial del tornillo de inyección durante… ↩