El desmoldeo puede parecer un pequeño paso en el proceso de moldeo por inyección, pero tiene un peso significativo, ¡literalmente!

Para controlar la fuerza de desmoldeo en el moldeo por inyección de precisión, es esencial optimizar el diseño del molde, ajustar los parámetros del proceso, utilizar agentes desmoldantes adecuados y considerar técnicas de desmolde secundarias. Estas estrategias ayudan a gestionar la fricción y las tensiones internas, mejorando la liberación del producto y la eficiencia general de la producción.

A medida que profundicemos en este fascinante tema, descubrirá estrategias matizadas que pueden transformar su enfoque para superar los desafíos del desmolde.

Los ángulos de salida reducen la fuerza de desmoldeo en el moldeo por inyección.Verdadero

Los ángulos de salida facilitan la expulsión al reducir la fricción entre el molde y el producto.

- 1. ¿Qué papel juega el diseño de producto en la fuerza de desmoldeo?

- 2. ¿Cómo pueden las innovaciones en el diseño de moldes reducir la fuerza de desmoldeo?

- 3. ¿Qué propiedades de los materiales influyen en los desafíos del desmoldeo?

- 4. ¿Cuáles son las mejores prácticas para utilizar agentes desmoldantes?

- 5. Conclusión

¿Qué papel juega el diseño de producto en la fuerza de desmoldeo?

En el moldeo por inyección de precisión, comprender el impacto del diseño del producto en la fuerza de desmoldeo es esencial para lograr resultados óptimos.

El diseño del producto influye significativamente en la fuerza de desmoldeo en el moldeo por inyección. Los factores clave incluyen complejidad geométrica, ángulos de desmoldeo y características estructurales como socavaciones. Los productos correctamente diseñados con superficies lisas y ángulos de inclinación adecuados pueden minimizar la fricción y la adhesión, reduciendo así la fuerza de desmoldeo.

Comprender la geometría del producto

La geometría de un producto es un factor principal para determinar la fuerza de desmoldeo. Las formas complejas con cavidades profundas o socavados intrincados a menudo requieren más fuerza para liberarse del molde debido al mayor contacto y fricción de la superficie. Por ejemplo, un producto con una forma cilíndrica simple generalmente se desmoldará más fácilmente que uno con un entramado intrincado.

ángulos de tiro

Los ángulos de salida son secciones cónicas del diseño de un producto que facilitan la expulsión de los moldes. Un ángulo de inclinación bien calculado puede disminuir significativamente la fuerza necesaria para el desmoldeo. Normalmente, se recomienda un ángulo de inclinación entre 0,5° y 2°. Este pequeño cono ayuda a reducir la fricción entre el molde y el producto, asegurando un desmolde más suave.

Características estructurales

Ciertas características estructurales, como paredes delgadas, pueden plantear desafíos durante el desmolde. Los productos de paredes delgadas pueden enfriarse de manera desigual, lo que genera una mayor tensión interna y una mayor fuerza de desmoldeo. Se debe considerar cuidadosamente el diseño para equilibrar la integridad estructural con la facilidad de desmoldeo.

| Aspecto de diseño | Impacto en la fuerza de desmoldeo |

|---|---|

| Geometría compleja | Aumenta la fuerza debido a la fricción. |

| Ángulo de tiro suficiente | Disminuye la fricción, facilitando la liberación. |

| Estructuras de paredes delgadas | Puede aumentar el estrés y la fuerza. |

Características de los materiales y sus implicaciones en el diseño

Los materiales con altas tasas de contracción tienden a agarrar el molde con fuerza, lo que genera mayores fuerzas de desmoldeo. Los diseñadores deben considerar las propiedades de los materiales como la contracción y la dureza al desarrollar el diseño de un producto. Los materiales con tasas de contracción más bajas generalmente darán lugar a fuerzas de desmoldeo más manejables.

Consideraciones sobre el acabado superficial

El acabado superficial de un producto también juega un papel crucial en el desmolde. Una superficie más lisa reduce la adherencia entre el molde y el producto, lo que facilita la expulsión. Se pueden emplear técnicas como el EDM

Enfoques de diseño innovadores

La incorporación de características que distribuyan la fuerza de desmoldeo uniformemente por todo el producto puede evitar daños durante la expulsión. Por ejemplo, la integración de nervaduras o refuerzos puede ayudar a gestionar la distribución de tensiones de forma eficaz.

Los diseñadores deben aprovechar una combinación de geometría, características del material y acabado superficial para mitigar las fuerzas excesivas de desmoldeo. Al comprender estos principios de diseño, puede crear productos que no solo cumplan con los requisitos funcionales sino que también optimicen la eficiencia de fabricación.

Los ángulos de salida reducen la fuerza de desmoldeo en el moldeo por inyección.Verdadero

Los ángulos de salida ayudan a disminuir la fricción, lo que facilita la liberación del producto de los moldes.

La geometría compleja disminuye la fuerza de desmoldeo durante el moldeo.FALSO

Las formas complejas aumentan el contacto de la superficie, aumentando la fricción y la fuerza de desmoldeo.

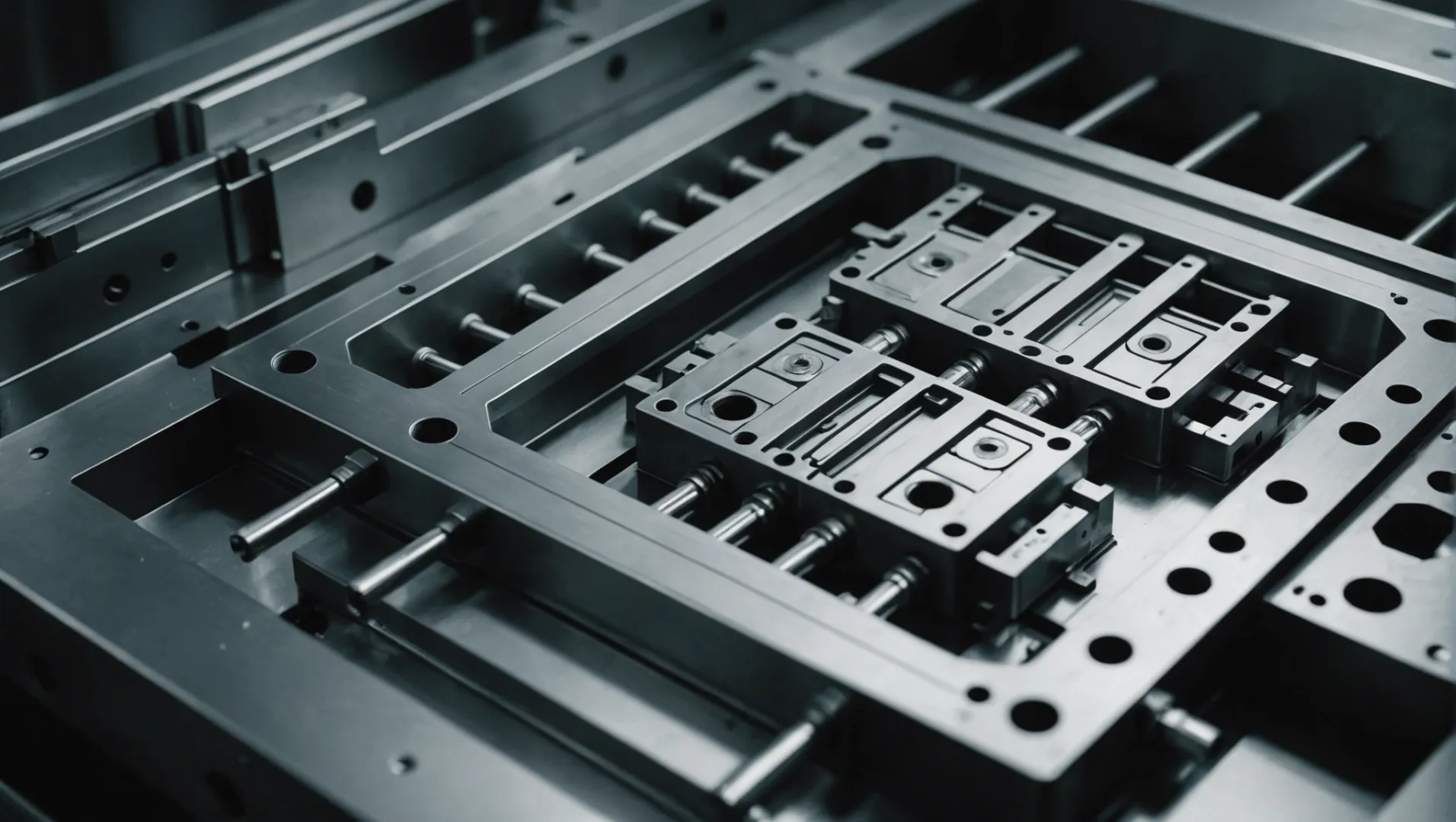

¿Cómo pueden las innovaciones en el diseño de moldes reducir la fuerza de desmoldeo?

El diseño del molde es crucial para minimizar la fuerza de desmoldeo, un factor clave en la eficiencia del moldeo por inyección y la calidad del producto.

El diseño innovador del molde reduce la fuerza de desmoldeo al mejorar los acabados de las superficies, optimizar los sistemas de enfriamiento y emplear mecanismos de desmolde avanzados. Estas mejoras reducen la fricción y el estrés durante el lanzamiento del producto, lo que aumenta la eficiencia y minimiza los riesgos de daños.

Importancia del acabado superficial

acabado superficial de alta calidad 1 es esencial para reducir la fricción entre el molde y el producto. Técnicas avanzadas como EDM (mecanizado por descarga eléctrica) y pulido láser crean superficies más suaves que facilitan la liberación. Al minimizar la fricción, la fuerza de desmoldeo requerida se reduce significativamente, lo que mejora la tasa de producción.

Mejoras en el sistema de refrigeración

Un sistema de refrigeración 2 es vital para una refrigeración uniforme, que reduce las tensiones internas dentro de la pieza moldeada. Al garantizar una distribución uniforme de la temperatura, se minimiza la posibilidad de deformación o contracción, lo que reduce la fuerza de desmoldeo. Las innovaciones en los diseños de canales de refrigeración, como la refrigeración conformada, pueden ayudar aún más a lograr una disipación de calor más eficiente.

| Enfriamiento tradicional | Enfriamiento conformado |

|---|---|

| Canales rectos | Canales personalizados |

| Enfriamiento desigual | Enfriamiento uniforme |

| Aumento del estrés | Reducción del estrés |

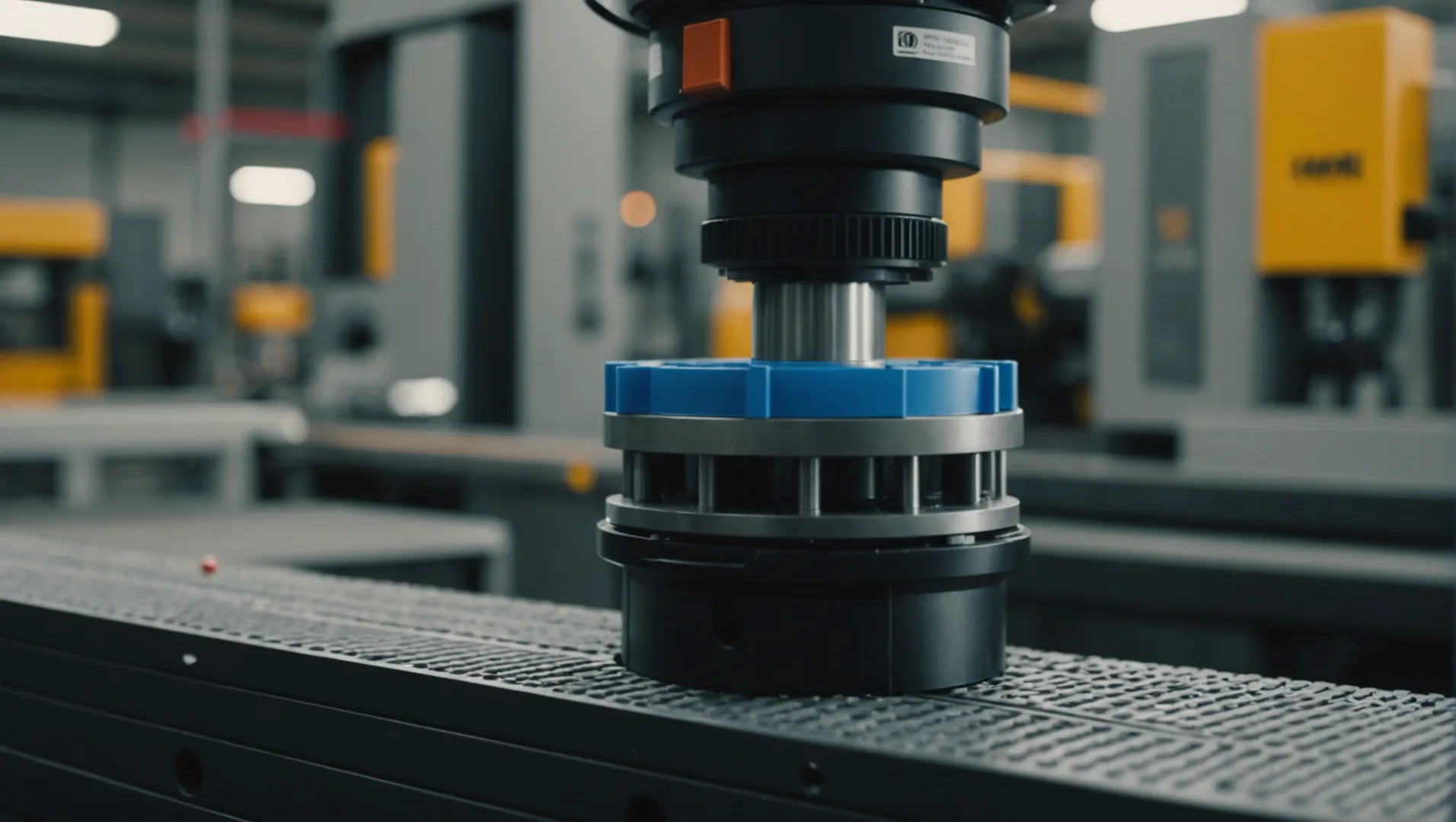

Mecanismos de desmoldeo avanzados

La incorporación de mecanismos avanzados como pasadores eyectores, controles deslizantes y sistemas neumáticos puede reducir eficazmente la fuerza de desmoldeo. Estos mecanismos funcionan distribuyendo la fuerza de manera más uniforme por todo el producto, evitando tensiones localizadas y daños potenciales. Por ejemplo, los controles deslizantes 3 permiten la liberación controlada de geometrías complejas, tales como socavaduras, que de otro modo aumentarían la resistencia durante el desmolde.

Las innovaciones en el diseño de moldes no solo abordan los desafíos existentes sino que también abren nuevas posibilidades para crear diseños complejos e intrincados sin comprometer la eficiencia o la calidad. A medida que la tecnología evoluciona, adoptar estas innovaciones será crucial para los fabricantes que quieran seguir siendo competitivos en la industria del moldeo por inyección de precisión.

Los diseños de moldes avanzados reducen la fuerza de desmoldeo.Verdadero

Innovaciones como acabados superficiales mejorados y sistemas de refrigeración reducen la fricción.

Los sistemas de refrigeración tradicionales aumentan la fuerza de desmoldeo.Verdadero

Los canales rectos provocan un enfriamiento desigual, lo que aumenta las tensiones internas.

¿Qué propiedades de los materiales influyen en los desafíos del desmoldeo?

En el moldeo por inyección de precisión, comprender las propiedades de los materiales es crucial para mitigar los desafíos del desmolde. Este conocimiento impacta directamente en la calidad y eficiencia del proceso productivo.

Las propiedades del material, como la tasa de contracción, la dureza y el módulo elástico, son fundamentales para influir en los desafíos del desmolde. Tasas de contracción más altas pueden aumentar las fuerzas de sujeción, mientras que los materiales de alta dureza y bajo módulo elástico pueden deformarse fácilmente, complicando los procesos de desmolde.

Comprensión de las propiedades de los materiales en el moldeo por inyección

Las características de los materiales utilizados en el moldeo por inyección 4 juegan un papel vital a la hora de determinar la facilidad o dificultad del desmolde. Estas propiedades pueden contribuir a una expulsión fluida o plantear desafíos importantes que requieren una gestión cuidadosa.

Tasa de contracción

La tasa de contracción de un material plástico es un factor crítico. Los materiales con tasas de contracción más altas tienden a contraerse más al enfriarse, lo que aumenta la fuerza de sujeción contra las superficies del molde, lo que dificulta el desmolde. Por el contrario, los materiales con tasas de contracción más bajas pueden reducir dichas fuerzas, facilitando una liberación más fácil.

Ejemplo:

- Alta contracción: El polipropileno (PP) generalmente presenta altas tasas de contracción, lo que lleva a mayores fuerzas de desmoldeo.

- Baja contracción: el acrilonitrilo butadieno estireno (ABS) generalmente tiene tasas de contracción más bajas, lo que facilita el desmolde.

Dureza y módulo elástico

La dureza y el módulo elástico de un material también influyen significativamente en los desafíos del desmolde. Los materiales con mayor dureza pueden resistir la deformación pero pueden aumentar la fricción entre el producto y el molde. Por el contrario, un módulo elástico bajo podría provocar una deformación excesiva durante el desmolde, complicando aún más el proceso.

Ejemplo:

- Alta dureza: Los materiales de policarbonato (PC), conocidos por su dureza, pueden requerir estrategias adicionales para garantizar un desmolde eficaz.

- Módulo de elasticidad bajo: Los elastómeros termoplásticos (TPE) pueden deformarse fácilmente, lo que podría provocar defectos si no se gestionan adecuadamente.

Estrategias para mitigar los desafíos relacionados con los materiales

Dadas estas propiedades, se pueden emplear varias estrategias para mitigar su impacto en el desmolde:

- Selección de materiales: elija materiales con tasas de contracción adecuadas y equilibrio entre dureza y elasticidad para su aplicación específica.

- Ajuste de los parámetros del proceso: ajustar los ajustes de temperatura y los tiempos de enfriamiento puede ayudar a gestionar el comportamiento del material durante el desmolde.

- Tratamiento de la superficie del molde: la implementación de tratamientos de superficie o recubrimientos en los moldes puede reducir la fricción y adaptarse a las variaciones de contracción del material.

- Agentes desmoldantes: uso de agentes desmoldantes compatibles que puedan formar una barrera entre el molde y el producto, reduciendo la fricción y ayudando a un desmolde suave.

Al comprender y gestionar estratégicamente estas propiedades de los materiales, los fabricantes pueden reducir significativamente las dificultades de desmoldeo y mejorar los resultados generales de la producción.

Las altas tasas de contracción aumentan las fuerzas de desmoldeo.Verdadero

Las tasas de contracción más altas provocan una mayor contracción, lo que aumenta las fuerzas de retención.

Los materiales de bajo módulo elástico se deforman fácilmente durante el desmolde.Verdadero

Los materiales con bajo módulo elástico pueden deformarse, complicando el desmolde.

¿Cuáles son las mejores prácticas para utilizar agentes desmoldantes?

Los agentes desmoldantes son fundamentales en el proceso de moldeo por inyección, ya que ayudan a eliminar suavemente el producto y garantizan la calidad de la superficie. Comprender las mejores prácticas puede conducir a resultados superiores.

El uso eficaz de agentes desmoldantes implica seleccionar el tipo correcto, aplicarlo correctamente y considerar su compatibilidad con los materiales. Esto minimiza la fuerza de desmoldeo, mejora la calidad del producto y mejora la eficiencia de la producción.

Seleccionar el agente de liberación adecuado

La elección de un agente desmoldante comienza con la comprensión de su compatibilidad con el material con el que está trabajando. Los diferentes materiales reaccionan de manera única a los agentes desmoldantes y una falta de coincidencia podría comprometer el acabado de la superficie o la integridad del producto moldeado. Por ejemplo, los agentes a base de silicona son excelentes para acabados de alto brillo 5 , mientras que los agentes a base de cera funcionan bien en ambientes de alta temperatura.

Técnicas de aplicación para resultados óptimos

La forma en que se aplica un agente desmoldante puede influir drásticamente en su eficacia. La aplicación uniforme es crucial. La pulverización garantiza una cobertura uniforme, reduciendo las áreas localizadas de agente excesivo o insuficiente, que puede provocar defectos. Se recomienda utilizar un aerógrafo para lograr precisión en la aplicación, especialmente para geometrías de moldes complejas.

| Método de aplicación | Beneficios | Consideraciones |

|---|---|---|

| Pulverización | Distribución uniforme | Requiere ambiente controlado |

| Cepillado | Bueno para áreas pequeñas | Puede ser inconsistente |

| Inmersión | Cobertura completa | No apto para moldes grandes. |

Gestión de cantidad y frecuencia

Demasiado agente desmoldante puede provocar la acumulación de residuos, lo que afecta la calidad de la superficie del producto terminado. Por el contrario, una aplicación insuficiente podría no reducir adecuadamente la fricción. Es esencial controlar la cantidad utilizada y realizar ajustes en función de los ciclos del molde. Algunas operaciones de moldeo avanzadas emplean sistemas automatizados para regular este proceso de manera eficiente.

Consideraciones ambientales y de seguridad

Si bien nos centramos en la eficacia, también es vital considerar el impacto ambiental y la seguridad. Opte por agentes desmoldantes no tóxicos y biodegradables siempre que sea posible. Una ventilación adecuada durante la aplicación puede mitigar cualquier riesgo potencial para la salud asociado con los vapores.

En conclusión, dominar el uso de los desmoldantes implica un enfoque estratégico en su selección, aplicación y seguimiento, asegurando que complementen eficazmente otras técnicas de desmolde.

Los agentes a base de silicona son adecuados para acabados de alto brillo.Verdadero

Los agentes desmoldantes a base de silicona son ideales para lograr superficies de alto brillo.

El cepillado garantiza una distribución uniforme del agente desmoldante.FALSO

El cepillado puede provocar una aplicación inconsistente, a diferencia de la pulverización.

Conclusión

Gestionar eficazmente la fuerza de desmoldeo es crucial para optimizar el moldeo por inyección de precisión. Al implementar estrategias expertas, puedo mejorar la calidad y la eficiencia del producto, garantizando resultados de producción exitosos.

-

Explore cómo el acabado de la superficie afecta la fricción y la eficiencia del desmolde. Además, la rugosidad de las paredes laterales del molde puede afectar el proceso de desmolde. En general, la fuerza de desmoldeo aumenta al aumentar la rugosidad de las paredes laterales... ↩

-

Descubra cómo los sistemas de enfriamiento influyen en la tensión y la fuerza de desmoldeo. Simular la etapa de enfriamiento puede ayudar a determinar qué sucede dentro del molde y determinar cómo se puede mejorar el diseño del molde. ↩

-

Conozca los mecanismos que ayudan a reducir la resistencia al desmolde: explore factores clave en el diseño de moldes para mecanismos de desmolde eficientes en el moldeo por inyección, incluida la geometría de la pieza, las propiedades del material y la producción... ↩

-

Explore información detallada sobre cómo las características de los materiales afectan el moldeo por inyección. Las propiedades de impacto también se ven influenciadas por la temperatura. Es más probable que las temperaturas más bajas produzcan un comportamiento frágil en un material y la transición de... ↩

-

Descubra qué agentes desmoldantes sobresalen en la creación de acabados superiores de alto brillo. Los desmoldantes actúan como agente de separación entre las capas de resina y la superficie del molde, de modo que las piezas curadas se pueden quitar sin dañar la pieza o el molde. ↩