¿Alguna vez has considerado cuánta energía se desperdicia durante el proceso de moldeo por inyección? ¡Es asombroso! Exploremos cómo controlar la pérdida de calor no solo puede ahorrar energía, sino también mejorar la calidad de nuestros productos.

Para controlar eficazmente la pérdida de calor durante el moldeo por inyección es necesario optimizar el diseño del equipo, mantener un aislamiento térmico adecuado, gestionar la temperatura del molde y regular los factores ambientales. Estas estrategias reducen el consumo de energía y mejoran la calidad del producto.

Si bien hemos sentado una base sólida con estas estrategias iniciales, aún queda mucho por descubrir. ¡Profundicemos en los detalles para descubrir técnicas innovadoras que pueden mejorar su eficiencia operativa!

La optimización del diseño del molde reduce la pérdida de calor en el moldeo por inyección.Verdadero

El diseño eficiente del molde minimiza la pérdida de calor al mejorar la gestión térmica.

- 1. ¿Qué papel juega la optimización de equipos en la reducción de la pérdida de calor?

- 2. ¿Cómo puede el diseño del molde afectar la eficiencia térmica?

- 3. ¿Por qué es crucial el control de procesos para la gestión del calor?

- 4. ¿Qué factores ambientales deben considerarse para minimizar la pérdida de calor?

- 5. Conclusión

¿Qué papel juega la optimización de equipos en la reducción de la pérdida de calor?

En la industria manufacturera, reducir la pérdida de calor es fundamental para la eficiencia energética. La optimización de los equipos desempeña un papel fundamental para lograrlo.

La optimización de equipos en el moldeo por inyección minimiza la pérdida de calor al optimizar el diseño de la máquina, garantizar un aislamiento eficaz y realizar revisiones periódicas de los equipos. Estas medidas mejoran la eficiencia energética y garantizan condiciones de producción estables.

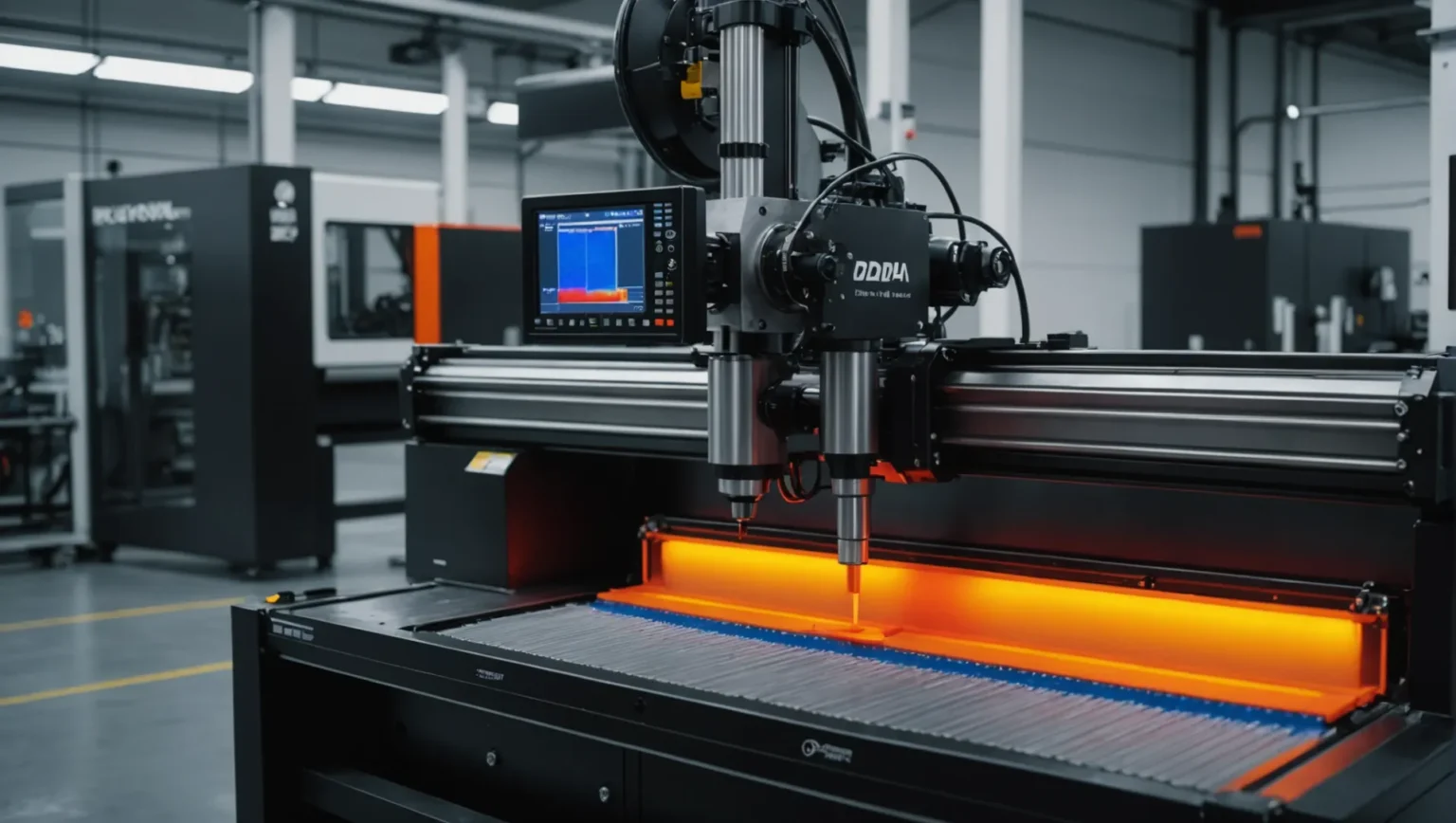

Mejorando el diseño de máquinas

Optimizar el diseño de las máquinas de moldeo por inyección es fundamental para minimizar la pérdida de calor. Un aspecto clave es seleccionar un sistema de calentamiento eficiente, como el electromagnético, que ofrece un calentamiento rápido y un alto consumo de energía. Esta tecnología reduce la pérdida de calor durante la transferencia, ahorrando energía y manteniendo la eficiencia del proceso.

Además, el aislamiento térmico de las máquinas debe ser de primera calidad. Al emplear materiales de aislamiento térmico de alta calidad para recubrir componentes como barriles y boquillas, se minimiza la disipación de calor al entorno.

Importancia del mantenimiento regular

El mantenimiento regular de los equipos es crucial para controlar la pérdida de calor. Esto incluye inspeccionar el estado de funcionamiento de los elementos calefactores y reemplazarlos rápidamente si están dañados. Garantizar el funcionamiento normal y estable de estos elementos es esencial para un suministro de calor constante.

Además, mantener el equipo limpio de suciedad y polvo evita que la acumulación de polvo afecte la disipación del calor. Esta sencilla medida de mantenimiento puede contribuir significativamente a reducir la pérdida indirecta de calor.

El papel de los materiales de aislamiento

La incorporación de materiales de aislamiento térmico de alta calidad en el diseño de equipos es una estrategia eficaz para reducir la pérdida de calor. Estos materiales actúan como barrera, impidiendo que el calor se escape al ambiente y garantizando que el calor generado se utilice eficazmente en el proceso.

Implementaciones tecnológicas avanzadas

La adopción de tecnologías avanzadas, como los sistemas de mantenimiento predictivo, puede contribuir a optimizar aún más el rendimiento de los equipos. Estos sistemas pueden monitorear el estado de los equipos y predecir posibles fallos antes de que ocurran, minimizando así el tiempo de inactividad y garantizando una eficiencia energética constante.

Las tecnologías avanzadas 1 en el diseño de equipos no solo reducen la pérdida de calor, sino que también mejoran la fiabilidad general del proceso y la calidad del producto. Al aprovechar estas tecnologías, los fabricantes pueden lograr una gestión térmica y un rendimiento operativo superiores.

El calentamiento electromagnético reduce la pérdida de calor en las máquinas.Verdadero

El calentamiento electromagnético ofrece un calentamiento rápido y un alto aprovechamiento de energía.

El mantenimiento regular del equipo aumenta la pérdida de calor.FALSO

El mantenimiento regular garantiza elementos de calentamiento estables, reduciendo la pérdida de calor.

¿Cómo puede el diseño del molde afectar la eficiencia térmica?

El diseño del molde influye significativamente en la eficiencia térmica en el moldeo por inyección, lo que afecta el consumo de energía y la calidad del producto.

El diseño del molde influye en la eficiencia térmica al optimizar las trayectorias de los canales de flujo, seleccionar los materiales adecuados y aplicar recubrimientos aislantes. Estos elementos minimizan la pérdida de calor, mejoran la eficiencia energética y garantizan la integridad del producto durante el proceso de moldeo.

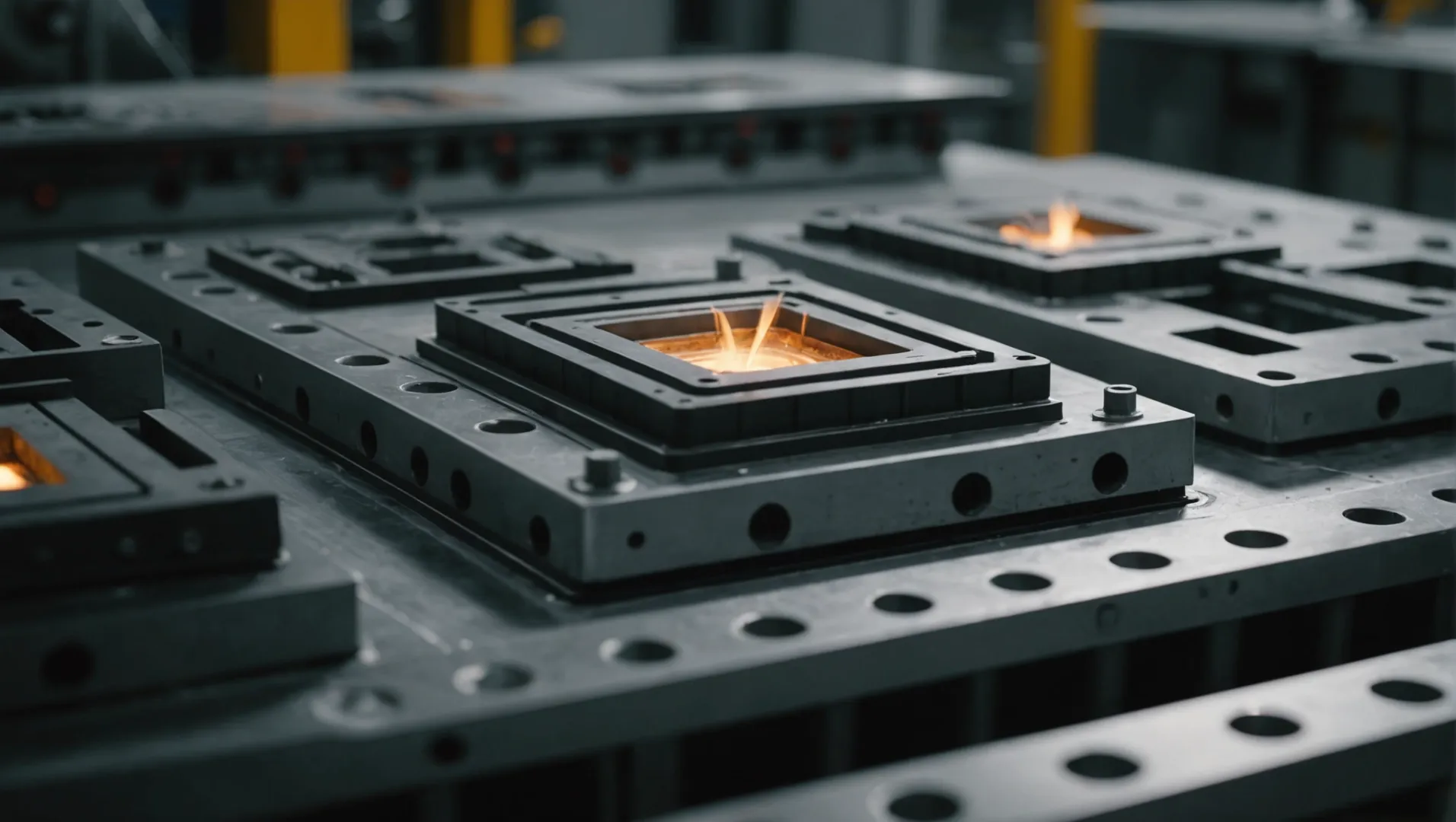

La importancia del diseño del canal de flujo

En el moldeo por inyección, el canal de flujo es un componente crucial. Al mantener los canales cortos y rectos, se puede reducir significativamente la pérdida de calor durante el flujo de la masa fundida. Este diseño garantiza una resistencia mínima y una conducción térmica eficiente, lo que resulta en una mayor eficiencia térmica. Un canal de flujo bien estructurado no solo conserva energía, sino que también mantiene la integridad del producto final.

Selección de materiales de molde adecuados

Elegir los materiales adecuados para la construcción del molde es fundamental. Los materiales con excelente conductividad térmica, como los aceros específicos para moldes, facilitan una rápida transferencia de calor y reducen la disipación. Este equilibrio garantiza que, si bien el molde transfiere el calor eficientemente, no lo pierda excesivamente al medio ambiente, manteniendo así la eficiencia energética.

Utilización de revestimientos aislantes

La aplicación de recubrimientos aislantes a las superficies de los moldes es una forma eficaz de minimizar la disipación de calor. Estos recubrimientos reflejan el calor hacia el molde en lugar de permitir que se escape. Por ejemplo, en moldes grandes, donde mantener una temperatura estable es difícil, los recubrimientos aislantes son esenciales para preservar la energía térmica.

Integración de sistemas de calefacción auxiliares

Para moldes más grandes, se pueden integrar sistemas de calentamiento auxiliares, como varillas o placas calefactoras, junto con un sistema preciso de control de temperatura. Este enfoque ayuda a mantener una temperatura constante en el molde, lo cual es crucial para reducir la pérdida de calor. Al mantener temperaturas óptimas, los sistemas auxiliares contribuyen tanto a la eficiencia energética del proceso como a la calidad del producto final.

Al centrarse en estos aspectos del diseño de moldes, los fabricantes pueden mejorar significativamente la eficiencia térmica en los procesos de moldeo por inyección. Para obtener información más detallada sobre los materiales de los moldes y sus propiedades 2 , explore recursos adicionales que detallan cómo estas decisiones afectan los resultados operativos.

Los canales de flujo deben ser largos para una mejor eficiencia térmica.FALSO

Los canales de flujo cortos y rectos reducen la pérdida de calor, mejorando la eficiencia.

Los recubrimientos aislantes reflejan el calor hacia el molde.Verdadero

Los recubrimientos minimizan la disipación de calor, mejorando la eficiencia energética.

¿Por qué es crucial el control de procesos para la gestión del calor?

En la intrincada danza del moldeo por inyección, dominar el control del proceso puede reducir significativamente la pérdida de calor, mejorando tanto la eficiencia como la calidad del producto.

El control de procesos es vital para la gestión térmica en el moldeo por inyección, ya que garantiza una regulación precisa de la temperatura, la velocidad y la presión de inyección. Esto minimiza la pérdida de calor, mantiene la eficiencia energética y previene la degradación del material, lo que se traduce en una calidad superior del producto.

Importancia de controlar la temperatura de inyección

Controlar la temperatura de inyección es fundamental para gestionar el calor en el proceso de moldeo por inyección 3 . Un rango de temperatura bien definido previene la pérdida excesiva de calor y evita los riesgos de degradación del plástico por sobrecalentamiento. Por ejemplo, una temperatura demasiado alta no solo acelera la disipación del calor, sino que también puede provocar la descomposición del material.

Por el contrario, una temperatura baja aumenta la viscosidad de la masa fundida, lo que exige una mayor presión de inyección y un mayor consumo de energía. Lograr el equilibrio adecuado requiere un control preciso de las temperaturas del cilindro, la boquilla y el molde según las especificaciones del material plástico y del producto.

Optimización de la velocidad y la presión de inyección

La velocidad y la presión de inyección influyen directamente en la dinámica térmica del proceso. Al optimizar estos parámetros, se puede reducir el tiempo de residencia de la masa fundida en el cilindro y el molde, disminuyendo significativamente la pérdida de calor. Sin embargo, es crucial encontrar un equilibrio, ya que velocidades excesivamente altas pueden causar defectos como líneas de flujo o marcas de quemaduras en el producto terminado.

De igual manera, seleccionar una presión de inyección adecuada garantiza un llenado uniforme del molde, sin picos de temperatura excesivos que podrían provocar pérdidas de calor. Un control adecuado garantiza que la masa fundida llene el molde eficientemente, a la vez que mitiga la acumulación de calor.

Acortamiento del ciclo de moldeo

Reducir la duración del ciclo de moldeo es otro método eficaz para controlar la gestión del calor. Al acortar las fases improductivas, como la apertura, el cierre y el enfriamiento del molde, se minimiza la disipación innecesaria de calor. Implementar sistemas de enfriamiento rápido es una estrategia que acelera el enfriamiento del producto, reduciendo así la duración del ciclo.

Sincronización con las condiciones ambientales

El entorno de producción desempeña un papel fundamental en la gestión del calor. Garantizar una temperatura estable en el taller ayuda a mantener un equilibrio térmico óptimo. Factores externos como el flujo de aire también pueden regularse mediante la instalación de pantallas o dispositivos de aislamiento para evitar la disipación innecesaria del calor por corrientes de aire o sistemas de ventilación.

La incorporación de estas estrategias de control de procesos no solo mejora la eficiencia energética, sino que también eleva la calidad general de los productos fabricados. Al analizar cada elemento del marco de control de procesos, los fabricantes pueden lograr avances notables en la eficiencia operativa y minimizar los problemas relacionados con el calor.

El control preciso de la temperatura evita la degradación del plástico.Verdadero

El control de la temperatura evita el sobrecalentamiento, previniendo la rotura del material.

Una mayor velocidad de inyección siempre reduce los defectos del producto.FALSO

El exceso de velocidad puede provocar defectos como líneas de flujo o marcas de quemaduras.

¿Qué factores ambientales deben considerarse para minimizar la pérdida de calor?

Las condiciones ambientales juegan un papel fundamental en la minimización de la pérdida de calor durante el moldeo por inyección, lo que impacta directamente en la eficiencia energética y la calidad del producto.

Para minimizar la pérdida de calor en el moldeo por inyección, mantenga estable la temperatura del entorno de producción y minimice el flujo de aire alrededor del equipo. Estas medidas ayudan a conservar el calor dentro del sistema, optimizando el consumo de energía y garantizando una calidad constante del producto.

Mantener un entorno de producción estable

Uno de los factores ambientales más importantes que puede influir en la pérdida de calor durante el moldeo por inyección 4 es la temperatura ambiente del entorno de producción. Mantener esta temperatura dentro de un rango óptimo es crucial.

-

Impacto de las fluctuaciones de temperatura : Las variaciones de temperatura en el entorno de producción pueden provocar una transferencia de calor inconsistente, lo que afecta al proceso de moldeo. Por ejemplo, un entorno más frío puede aumentar la pérdida de calor del sistema de inyección al entorno, lo que genera un mayor consumo de energía, ya que el sistema trabaja más para mantener temperaturas óptimas.

-

Estrategias de control : Para combatir esto, es recomendable aislar eficazmente el área de producción y emplear sistemas de climatización para mantener la temperatura estable. Esto garantiza que la energía utilizada en calefacción se conserve eficientemente dentro del sistema.

Minimizar el flujo de aire

El flujo de aire alrededor de la máquina de moldeo por inyección es otro factor ambiental que afecta significativamente la retención de calor.

-

Reducción de la disipación de calor : Las fuertes corrientes de aire pueden absorber calor de las superficies de la máquina, lo que aumenta la demanda de energía para compensar esta pérdida. Esto es especialmente problemático en entornos con ventiladores o rejillas de ventilación de gran tamaño.

-

Medidas prácticas : La instalación de barreras o pantallas puede ayudar a minimizar el flujo de aire no deseado alrededor de las áreas críticas del equipo. Además, ubicar las máquinas lejos de corrientes de aire directas o crear secciones aisladas dentro de la planta de producción puede reducir aún más la pérdida innecesaria de calor.

Consideraciones ambientales adicionales

-

Control de humedad : Si bien es una preocupación principal durante el almacenamiento y la manipulación de materiales, los niveles de humedad también pueden afectar la retención de calor. Un nivel alto de humedad puede provocar condensación en las partes más frías del equipo, lo que afecta inadvertidamente la eficiencia térmica.

-

Disposición de la iluminación y los equipos : Se debe considerar la ubicación de la iluminación y otros equipos generadores de calor. El calor excesivo de estas fuentes puede generar condiciones térmicas desiguales, lo que afecta la consistencia del proceso de moldeo.

Estos ajustes ambientales no solo mejoran la eficiencia térmica, sino que también contribuyen a una operación más sostenible. Mediante una gestión cuidadosa de estos factores, los fabricantes pueden lograr un menor consumo de energía y una mayor estabilidad del proceso.

La temperatura estable reduce la pérdida de calor en el moldeo por inyección.Verdadero

Mantener una temperatura de producción estable minimiza la transferencia de calor inconsistente.

El alto flujo de aire mejora la retención de calor en las máquinas de moldeo.FALSO

Las corrientes de aire fuertes aumentan la pérdida de calor de las superficies de la máquina, no la retención.

Conclusión

Al adoptar estas prácticas, puede reducir significativamente la pérdida de calor, aumentar la eficiencia y mejorar la calidad del producto. ¡Reflexione sobre estos conocimientos y tome medidas para optimizar sus procesos!

-

Descubra soluciones de vanguardia para mejorar la gestión térmica. La sinterización directa de metal por láser (DMLS) es una nueva tecnología de moldeo por inyección de plástico que utiliza la impresión 3D de metal para crear moldes. Esto.. ↩

-

Descubra los mejores materiales para moldes que mejoran la gestión térmica. Por lo tanto, para geometrías de molde complejas, especialmente moldes de gran tamaño, se puede obtener una buena distribución utilizando aceros de alta conductividad térmica. Como.. ↩

-

Comprenda cómo el control de la temperatura de inyección optimiza el uso de energía y la calidad del producto: Los niveles de temperatura inadecuados durante el proceso de moldeo pueden arruinar el resultado deseado en gran medida. ↩

-

Comprender cómo la temperatura ambiental influye en los procesos de moldeo por inyección: 2. Impacto en las dimensiones del producto. Si la temperatura del molde es demasiado alta, la masa fundida puede sufrir descomposición térmica, lo que aumenta la tasa de contracción ↩