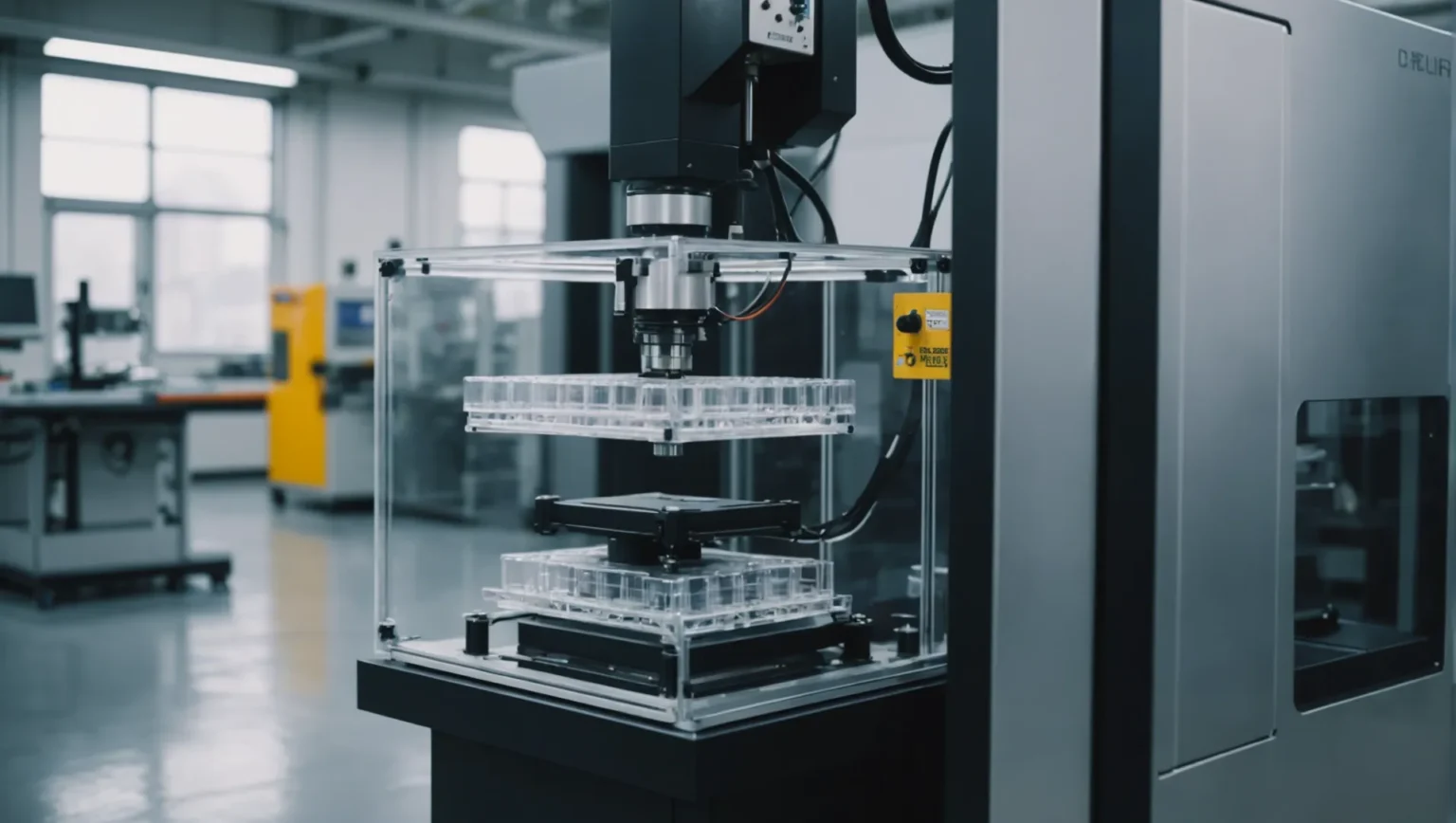

En el mundo de la fabricación, crear productos moldeados por inyección transparentes e impecables es tanto un arte como una ciencia.

Los puntos clave del control de procesos para productos moldeados por inyección transparentes implican la selección de materias primas de alta pureza, la optimización del diseño del molde, el control preciso de los parámetros de moldeo por inyección y la implementación de técnicas efectivas de posprocesamiento.

Si bien estas estrategias fundamentales ofrecen un camino claro hacia el éxito, profundizar en cada elemento puede revelar técnicas con matices que impactan significativamente la calidad del producto final. Comprender el complejo equilibrio de estos factores mejorará su destreza en la fabricación.

Las materias primas de alta pureza garantizan la transparencia del producto.Verdadero

Las impurezas dispersan la luz, reduciendo la claridad en los productos transparentes.

¿Cómo afecta la pureza de la materia prima a la transparencia?

En el ámbito del moldeo por inyección transparente, la pureza de las materias primas es fundamental para determinar la claridad y la calidad del producto.

Las materias primas de alta pureza minimizan las impurezas que pueden dispersar la luz, garantizando así la transparencia y la integridad de los productos moldeados por inyección. La selección de materiales de grado óptico, como el policarbonato, con un contenido mínimo de impurezas, es esencial para lograr una transparencia superior.

El papel fundamental de la pureza en la selección de materiales

A la hora de producir productos transparentes moldeados por inyección, es fundamental seleccionar materias primas de alta pureza. Las impurezas presentes en las materias primas son conocidas por dispersar la luz y crear efectos indeseables como turbidez o defectos visibles. Por ejemplo, el policarbonato ( PC ) de grado óptico, conocido por su transparencia y durabilidad, debe contener niveles de impurezas inferiores a una parte por millón.

Impacto de las impurezas en la transmisión de la luz

Las impurezas presentes en las materias primas pueden causar alteraciones en la transmisión de la luz. Estas alteraciones suelen manifestarse como distorsiones o imperfecciones visuales, lo que afecta la transparencia general del producto final.

Pensemos en el ejemplo del policarbonato: incluso las impurezas más pequeñas pueden provocar defectos como la neblina, que es perjudicial en aplicaciones que exigen una visibilidad clara, como lentes o pantallas protectoras.

Estudio de caso: Policarbonato en aplicaciones ópticas

En industrias donde la transparencia es crucial, como la óptica o la electrónica, la selección de materias primas con una pureza impecable es fundamental. Por ejemplo, las lentes ópticas de policarbonato deben mantener la claridad y la precisión. Cualquier desviación debida a impurezas podría comprometer la funcionalidad y el rendimiento.

| Material | Nivel de impureza | Solicitud | Impacto de las impurezas |

|---|---|---|---|

| Policarbonato ( PC ) | <1 ppm | Lentes, protectores | Neblina, claridad reducida |

Lograr una transparencia óptima mediante procesos controlados

Además de seleccionar materiales de alta pureza, mantener la transparencia durante el proceso de moldeo por inyección implica un control preciso de los parámetros de procesamiento. Garantizar un flujo uniforme y un llenado adecuado sin introducir impurezas adicionales es crucial.

- Control de fluidez : al ajustar la temperatura y la presión, los fabricantes pueden influir en la fluidez del material, reduciendo así la probabilidad de defectos.

- Sistemas de escape : Los moldes diseñados adecuadamente con sistemas de escape eficientes evitan que quede aire atrapado, lo que puede generar burbujas o rayas que afecten la transparencia.

Reflexiones finales sobre la pureza de los materiales

Comprender e implementar controles rigurosos sobre la pureza de las materias primas no solo influye en la calidad visual, sino que también mejora la integridad estructural de los productos transparentes. Al comprometerse con altos estándares en la selección de materiales y el control de procesos, los fabricantes pueden lograr una claridad y un rendimiento excepcionales en sus productos. Para obtener más información sobre cómo lograr estándares óptimos de pureza de materiales, consulte las directrices específicas de la industria o las recomendaciones de expertos aquí 1 .

Los materiales de alta pureza reducen la dispersión de la luz en los productos.Verdadero

Las impurezas dispersan la luz, lo que afecta la transparencia. La alta pureza minimiza este efecto.

Las impurezas en el policarbonato mejoran la transparencia.FALSO

Las impurezas provocan turbidez, lo que reduce la claridad en aplicaciones transparentes.

¿Qué papel juega el diseño de moldes en el control de calidad?

El diseño del molde es crucial para garantizar la calidad y precisión de los productos moldeados por inyección transparentes.

El diseño del molde influye significativamente en el control de calidad, ya que determina el acabado superficial, la transparencia y la integridad estructural del producto. Elementos clave como el diseño de la compuerta y los sistemas de escape son esenciales para minimizar defectos como burbujas y vetas plateadas.

La importancia del diseño de la puerta

En el diseño de moldes, la ubicación y el tamaño de la compuerta son fundamentales para determinar la apariencia y la calidad del producto final. Para productos transparentes moldeados por inyección, es esencial seleccionar una posición de compuerta que minimice las imperfecciones visuales. Por ejemplo, el uso de una compuerta latente o puntual puede reducir sustancialmente el impacto de las marcas de la compuerta en la superficie del producto, mejorando así la transparencia.

Estos diseños garantizan un flujo suave y uniforme del material en la cavidad del molde, lo cual es especialmente importante para mantener la transparencia en productos transparentes. Una compuerta bien ubicada también ayuda a distribuir la presión uniformemente, reduciendo el riesgo de deformación o concentración de tensiones.

El papel de los sistemas de escape

Los sistemas de escape eficientes dentro de un molde son fundamentales para mantener la calidad del producto. Sin una ventilación adecuada, el aire atrapado dentro del molde puede provocar defectos como burbujas o vetas plateadas, que afectan gravemente la transparencia. El diseño de moldes con ranuras de escape eficaces en las superficies de separación o deslizadores garantiza que el aire pueda escapar rápidamente y sin obstáculos.

Un sistema de escape eficaz no solo preserva la estética del producto, sino que también mejora su integridad estructural al evitar huecos y puntos débiles. Comprender el diseño adecuado de un sistema de escape 2 puede reducir drásticamente los errores de producción y mejorar la calidad general del producto.

Integración del diseño de moldes con los parámetros del proceso

El diseño de moldes no funciona de forma aislada; debe integrarse con otros parámetros de control de procesos para lograr resultados óptimos. Factores como la temperatura, la presión y la velocidad de inyección deben alinearse con las especificaciones del molde para garantizar un control de calidad constante.

Por ejemplo, un molde diseñado para inyección a alta velocidad debe permitir un flujo rápido de material sin causar turbulencias ni tensiones indeseadas. De igual manera, los ajustes de presión deben coincidir con el diseño de la compuerta para evitar problemas como la contracción o la distorsión. El análisis de estas integraciones 3 proporciona una visión más profunda para lograr un control de calidad superior mediante enfoques de diseño holístico.

El diseño de la compuerta afecta la transparencia de los productos moldeados.Verdadero

Un diseño adecuado de la puerta reduce las imperfecciones visuales y mejora la transparencia.

Los sistemas de escape son irrelevantes para la calidad del producto.FALSO

Los sistemas de escape eficientes previenen defectos como burbujas y vetas plateadas.

¿Por qué los parámetros de moldeo por inyección son cruciales para el éxito?

En el ámbito del moldeo por inyección transparente, la precisión es fundamental para el éxito.

Los parámetros de moldeo por inyección son cruciales para el éxito porque determinan el flujo del material, la velocidad de enfriamiento y la calidad del producto final, lo que impacta significativamente la transparencia y las propiedades mecánicas.

Comprensión de los parámetros del moldeo por inyección

Los parámetros del moldeo por inyección, como la temperatura, la presión y la velocidad, son fundamentales para determinar el resultado del proceso. Cada parámetro debe controlarse meticulosamente para garantizar resultados óptimos.

Control de temperatura

- Temperatura de moldeo por inyección: La temperatura debe controlarse con precisión para garantizar que las materias primas se fundan lo suficiente para el llenado correcto del molde. Si bien los productos transparentes suelen requerir temperaturas más altas, el calor excesivo puede provocar descomposición, lo que compromete la transparencia y la calidad.

Regulación de presión

-

Presión de inyección: Se refiere a la fuerza aplicada al material fundido durante el moldeo. Una presión alta es necesaria para evitar defectos como contracción y burbujas, pero debe equilibrarse para evitar tensiones internas que puedan afectar la transparencia del producto.

-

Presión y tiempo de mantenimiento: Tras el moldeo inicial, la presión de mantenimiento garantiza la estabilidad dimensional. Esta debe ajustarse según las propiedades del material para evitar tensiones internas y mantener la transparencia.

Ajustes de velocidad y sincronización

-

Velocidad de inyección: Generalmente, se prefiere una velocidad más lenta para productos transparentes a fin de minimizar las marcas de flujo y las vetas plateadas. Sin embargo, una velocidad demasiado lenta también puede provocar defectos como la contracción, lo que requiere un enfoque equilibrado.

-

Velocidad de enfriamiento: el enfriamiento rápido puede provocar deformaciones o superficies irregulares, mientras que el enfriamiento lento ayuda a relajar la tensión, mejorando la transparencia.

La interacción de parámetros

El éxito de los productos transparentes moldeados por inyección reside en el delicado equilibrio de estos parámetros. Los cambios en un parámetro suelen requerir ajustes en otros. Por ejemplo, aumentar la velocidad de inyección podría requerir un aumento de la temperatura para mantener la fluidez del material.

Tabla de parámetros de ejemplo

| Parámetro | Requisito de producto transparente |

|---|---|

| Temperatura | Superior al estándar; evitar que sea demasiado alto |

| Presión | Más alto con un control cuidadoso del estrés |

| Velocidad | Más lento para evitar defectos |

| Enfriamiento | Equilibrado para evitar deformaciones |

Al comprender y controlar estos parámetros, los fabricantes pueden producir productos transparentes de alta calidad con la claridad y resistencia deseadas. Para obtener instrucciones detalladas sobre cómo establecer las condiciones óptimas de moldeo por inyección 4 , consulte recursos especializados.

Conclusión

Si bien perfeccionar estos parámetros requiere una experimentación y un ajuste minuciosos, dominarlos garantiza un proceso de producción fluido y una calidad superior del producto. Este equilibrio es fundamental para el éxito del moldeo por inyección transparente.

Las temperaturas más altas mejoran la transparencia en el moldeo.Verdadero

Las temperaturas más altas funden mejor los materiales, mejorando la transparencia.

El enfriamiento rápido siempre mejora la claridad del producto.FALSO

El enfriamiento rápido puede deformar los productos, reduciendo la claridad.

¿Cómo puede el posprocesamiento mejorar la calidad del producto?

Para liberar todo el potencial de los productos transparentes moldeados por inyección es necesario utilizar técnicas de posprocesamiento eficaces.

Las técnicas de posprocesamiento, como el recocido y el pulido, son cruciales para mejorar las propiedades mecánicas, la transparencia y la calidad general de los productos moldeados por inyección transparentes.

La importancia del recocido en la calidad del producto

El recocido es un método vital de posprocesamiento que consiste en calentar un producto a una temperatura específica para aliviar las tensiones internas. Este proceso no solo mejora la transparencia del producto, sino también sus propiedades mecánicas. Por ejemplo, al recocer productos de policarbonato ( PC ), la temperatura debe superar la temperatura de uso del producto, pero debe controlarse cuidadosamente para evitar deformaciones. El tiempo que se pasa a esta temperatura varía según el grosor y el tamaño del producto, lo que garantiza una adecuada liberación de las tensiones.

Los beneficios del recocido van más allá del alivio de tensiones. Al optimizar el proceso de recocido, los fabricantes pueden reducir la probabilidad de defectos como grietas y deformaciones, lo que resulta en un producto final más robusto.

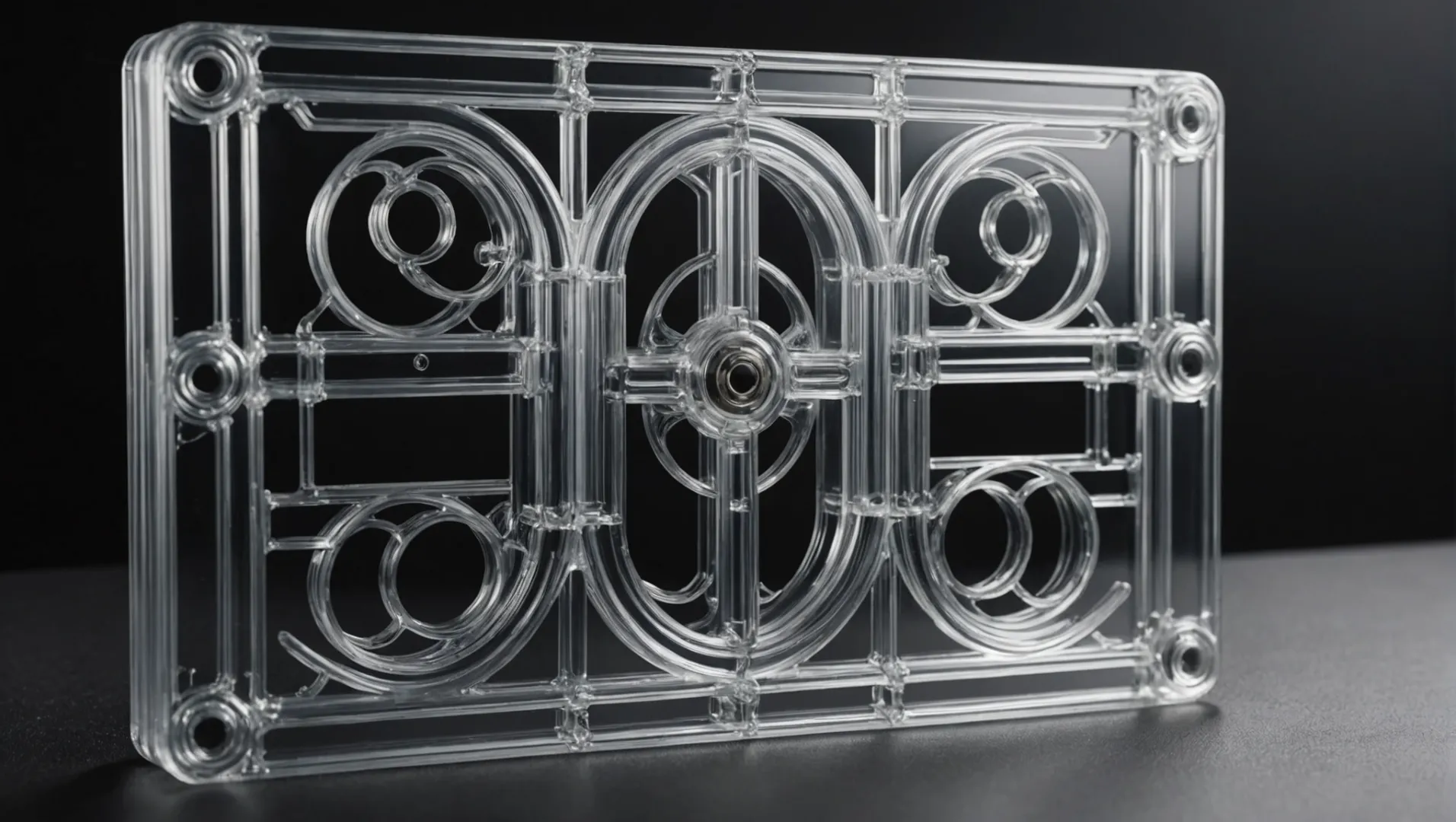

Pulido: Un camino hacia la transparencia y la suavidad

El pulido es otra técnica esencial de posprocesamiento que influye significativamente en la calidad superficial de los productos transparentes moldeados por inyección. Puede lograrse mediante pulido mecánico 5 o pulido químico.

-

Pulido mecánico: Este método implica el uso de materiales abrasivos como papel de lija o muelas abrasivas para alisar la superficie del producto. Es crucial para eliminar pequeñas imperfecciones que podrían afectar el aspecto y el rendimiento del producto.

-

Pulido químico: Este método utiliza soluciones químicas para erosionar y pulir la superficie, ofreciendo un acabado más fino. Es especialmente útil para lograr un alto nivel de transparencia y suavidad, algo que suele requerirse en productos de calidad óptica.

Ambos métodos son fundamentales para eliminar defectos superficiales que puedan haberse introducido durante el moldeo, mejorando así la apariencia y la funcionalidad general del producto.

Mejora de la durabilidad del producto mediante el posprocesamiento

El posprocesamiento no solo mejora la estética, sino que también desempeña un papel crucial en la durabilidad de los productos moldeados por inyección. Por ejemplo, durante el pulido, se eliminan pequeños arañazos que podrían convertirse en puntos de fractura bajo tensión, prolongando así la vida útil del producto.

Además, estas técnicas ayudan a mantener la estabilidad dimensional, garantizando que el producto conserve su forma y tamaño a lo largo del tiempo. Esta estabilidad es fundamental en aplicaciones donde la precisión y la fiabilidad son fundamentales.

Conclusión: Integración del posprocesamiento en los protocolos de fabricación

La incorporación del recocido y el pulido en el proceso de fabricación permite la producción de productos moldeados por inyección transparentes de alta calidad que cumplen con los estrictos estándares de la industria. Al comprender y aplicar estas técnicas, los fabricantes pueden lograr no solo una transparencia y estética superiores, sino también una mayor durabilidad y rendimiento.

El recocido mejora la transparencia en los productos moldeados.Verdadero

El recocido alivia las tensiones internas y mejora la transparencia.

El pulido químico utiliza materiales abrasivos para alisar.FALSO

El pulido químico utiliza soluciones, no abrasivos, para alisar.

Conclusión

Al dominar estos puntos clave, los fabricantes pueden lograr una transparencia superior y una integridad del producto, estableciendo un punto de referencia para la calidad.

-

Explore las pautas para lograr una alta pureza del material en la fabricación: aprenda a seleccionar el material adecuado para su diseño de moldeo por inyección con esta descripción técnica de las resinas termoplásticas. ↩

-

Comprenda cómo los sistemas de escape efectivos previenen defectos comunes de moldeo.: 5. La presencia de una gran cantidad de gas en la cavidad puede reducir la velocidad de llenado, lo que afecta el ciclo de moldeo y reduce la producción… ↩

-

Aprenda cómo alinear el diseño con los parámetros mejora la calidad del producto.: Los 8 parámetros clave en la optimización del proceso de moldeo por inyección para evitar defectos · 1. Control de temperatura: · 2. Velocidad de inyección: · 3. Tiempo de enfriamiento:. ↩

-

Explore pautas detalladas para establecer condiciones de moldeo precisas. Los materiales populares para el moldeo por inyección de plástico transparente incluyen: acrílico, HDPE, policarbonato y PEI · SPI-A2 es el mejor acabado de superficie para… ↩

-

Descubra métodos efectivos para mejorar la suavidad y la transparencia de la superficie.: El pulido se puede realizar de varias maneras, como por ejemplo mediante pulido químico, mecánico, electrolítico o incluso abrasivo. ↩