¡Sumérgete en el mundo del moldeo por inyección y descubre los secretos para conseguir el espesor perfecto en nuestros productos!

Lograr un espesor preciso en productos moldeados por inyección es esencial para la calidad y la funcionalidad. Los fabricantes a menudo enfrentan desafíos para mantener esta consistencia.

Ahora que hemos tocado los conceptos básicos, exploremos conocimientos más profundos sobre las complejidades del diseño de moldes y los ajustes que pueden marcar la diferencia en su proceso de fabricación.

El diseño del molde no afecta la tolerancia del espesor.FALSO

El diseño del molde afecta la tolerancia del espesor al garantizar un flujo uniforme del material.

- 1. ¿Cómo afecta el diseño del molde a la tolerancia de espesor?

- 2. ¿Qué papel juegan los parámetros del proceso en el control de tolerancia?

- 3. ¿Por qué es crucial la selección de materiales para la gestión de la tolerancia?

- 4. ¿Cómo puede la inspección de calidad mejorar el control del espesor?

- 5. Conclusión

¿Cómo afecta el diseño del molde a la tolerancia de espesor?

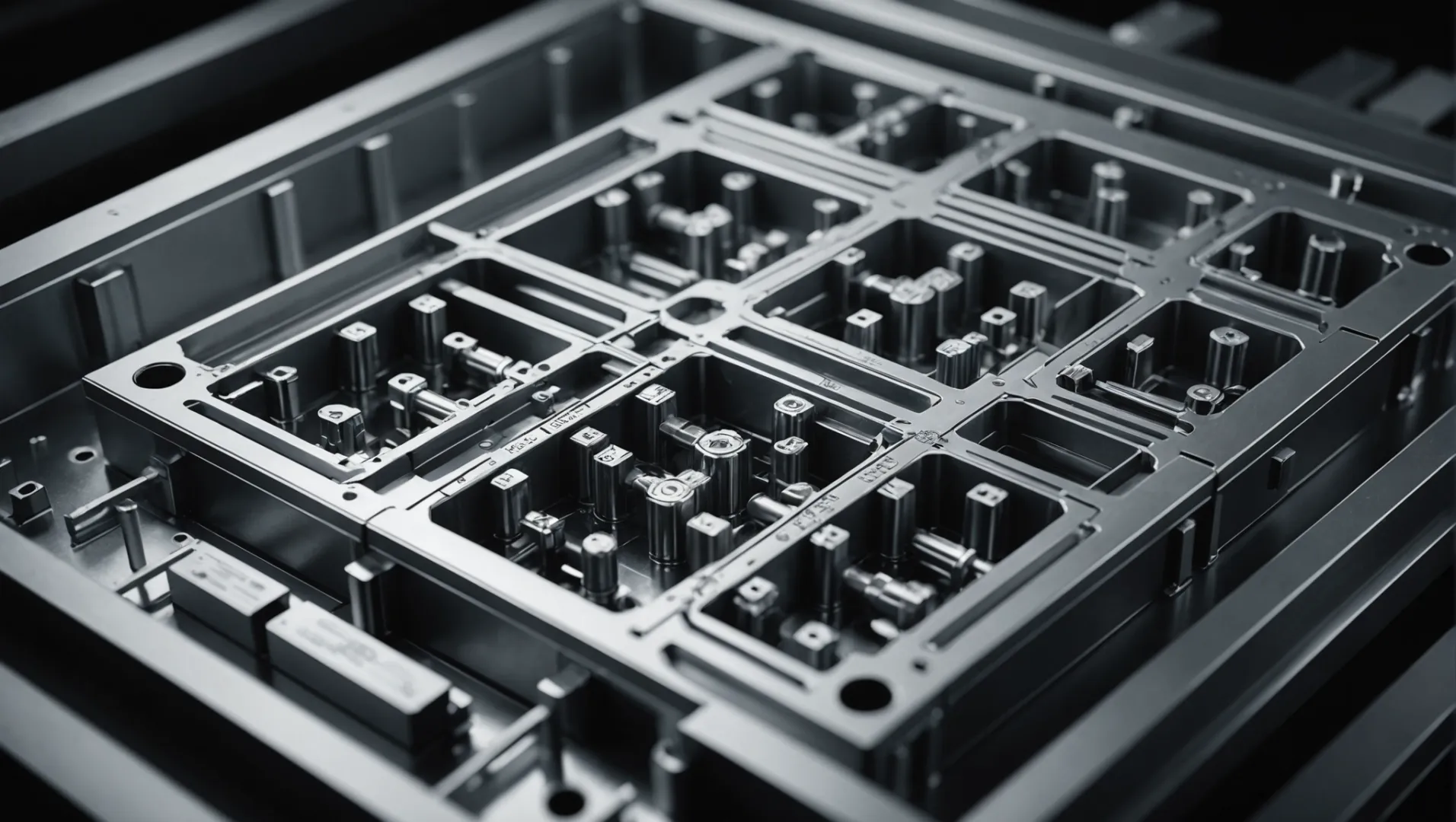

El diseño de moldes es fundamental para gestionar la tolerancia del espesor, garantizar la uniformidad y minimizar los defectos del producto.

El diseño del molde impacta la tolerancia del espesor a través de sistemas de canales estructurados, cálculos precisos de las cavidades y diseños de enfriamiento eficientes. Al garantizar un flujo y enfriamiento uniforme del material, los moldes mantienen la consistencia en el espesor del producto.

La importancia de la estructura del molde

La estructura del molde juega un papel fundamental en el control de la tolerancia de espesor. Un sistema de canal de molde bien diseñado garantiza que el plástico fundido fluya uniformemente, evitando un exceso de espesor o delgadez local. Por ejemplo, una disposición equilibrada del canal ayuda a distribuir la masa fundida uniformemente en todas las cavidades con la misma presión y velocidad.

El cálculo preciso del tamaño de la cavidad del molde es fundamental. Los diseñadores deben considerar las tasas de contracción del plástico, que varían según el material. Al predecir con precisión la contracción para el tipo de plástico específico utilizado, los moldes pueden garantizar que las dimensiones del producto post-desmolde cumplan con las tolerancias especificadas.

Consideraciones de diseño del sistema de enfriamiento

El diseño del sistema de refrigeración es otro aspecto crucial del diseño del molde que afecta la tolerancia del espesor. La optimización del diseño del canal de agua de refrigeración garantiza una refrigeración uniforme en todas las piezas del molde. El enfriamiento desigual puede provocar una contracción inconsistente del producto y una mayor variación de espesor.

Por ejemplo, aumentar la densidad de los canales de enfriamiento en áreas de productos más gruesas o utilizar técnicas avanzadas como los canales de enfriamiento conformados 1 puede mejorar la eficiencia. Además, controlar la velocidad de enfriamiento ajustando la temperatura y el caudal del medio de enfriamiento puede ayudar a lograr una contracción más uniforme del producto.

Impacto en la calidad del producto

El diseño eficaz del molde influye directamente en la calidad del producto al minimizar los defectos y garantizar un espesor constante. No solo aborda problemas potenciales durante el proceso de fabricación, sino que también contribuye a la confiabilidad y el rendimiento generales del producto final.

Las complejidades del diseño de moldes, desde los sistemas de canales hasta los diseños de refrigeración, subrayan su papel esencial para lograr una tolerancia de espesor precisa en el moldeo por inyección. A medida que los profesionales de la industria profundizan en estos aspectos, abren oportunidades de innovación y eficiencia en los procesos de fabricación.

Los sistemas de canales equilibrados evitan la variación del espesor.Verdadero

Los sistemas de guías equilibrados garantizan una distribución uniforme del material, minimizando la variación.

La densidad del canal de enfriamiento es irrelevante para la uniformidad del espesor.FALSO

La densidad del canal de enfriamiento afecta la uniformidad del enfriamiento, lo que afecta la consistencia del espesor.

¿Qué papel juegan los parámetros del proceso en el control de tolerancia?

Comprender los parámetros del proceso es clave para dominar la tolerancia de espesor en el moldeo por inyección.

Los parámetros del proceso, como la presión de inyección, la velocidad, la presión de mantenimiento y la temperatura del molde, son cruciales para controlar la tolerancia del espesor en el moldeo por inyección. Al ajustar cuidadosamente estos parámetros, los fabricantes pueden garantizar dimensiones y calidad consistentes del producto, reduciendo defectos y aumentando la confiabilidad.

Presión y velocidad de inyección

La presión y la velocidad de inyección influyen significativamente en el comportamiento de llenado del plástico fundido dentro del molde. El ajuste de estos parámetros garantiza que la masa fundida fluya uniformemente, evitando problemas como discrepancias locales de delgadez o espesor. Por ejemplo, una presión de inyección alta podría hacer que el material se rocíe, lo que daría como resultado secciones delgadas, mientras que una presión baja podría provocar un llenado insuficiente.

Para solucionar este problema, puede resultar beneficioso emplear un proceso de inyección de varias etapas. Este método implica ajustar gradualmente la presión y la velocidad a lo largo de diferentes etapas, lo que permite un relleno más controlado que reduce las variaciones de espesor. Obtenga más información sobre los beneficios de la inyección multietapa 2 .

Mantener la presión y el tiempo

La fase de mantenimiento es crítica para compensar la contracción que se produce durante el enfriamiento. El ajuste correcto de la presión de mantenimiento garantiza que la masa fundida se compacte uniformemente, evitando tensiones internas que pueden provocar deformaciones o inconsistencias en el espesor. Si la presión es demasiado alta, podría provocar un estrés excesivo; demasiado bajo y no contrarrestará adecuadamente la contracción.

De manera similar, el tiempo de espera debe optimizarse según las dimensiones del producto y las propiedades del material. Un tiempo de espera prolongado podría aumentar innecesariamente los tiempos de ciclo sin beneficio adicional, mientras que un tiempo más corto podría no ser suficiente para una compensación adecuada de la contracción.

Temperatura del material y del molde

Las temperaturas tanto del material como del molde juegan un papel fundamental al influir en las tasas de contracción y las características de flujo de la masa fundida. Una temperatura más alta del material reduce la viscosidad, lo que mejora el flujo pero corre el riesgo de defectos como la inflamación. Por el contrario, una temperatura más baja puede dificultar el flujo, provocando problemas de llenado.

La temperatura del molde afecta las velocidades de enfriamiento y, en consecuencia, afecta la consistencia de la contracción. Una temperatura equilibrada del molde facilita un enfriamiento uniforme, manteniendo así un espesor uniforme. Sin embargo, las temperaturas excesivamente altas pueden prolongar los tiempos de los ciclos, mientras que las temperaturas más bajas pueden exacerbar las tensiones internas o la deformación.

Al comprender y manipular estos parámetros del proceso, los fabricantes pueden lograr un control de tolerancia óptimo en sus productos moldeados por inyección. Estos ajustes no sólo mejoran la calidad del producto sino que también reducen el desperdicio de material y los costos de producción. Explorar otras estrategias en la optimización de procesos 3 .

La presión de inyección afecta la consistencia del espesor.Verdadero

El ajuste de la presión de inyección garantiza un flujo de fusión uniforme, evitando puntos finos.

La alta temperatura del molde reduce las tasas de contracción.FALSO

La alta temperatura del molde puede aumentar la contracción al afectar las velocidades de enfriamiento.

¿Por qué es crucial la selección de materiales para la gestión de la tolerancia?

La elección del material influye significativamente en la precisión y fiabilidad de los productos moldeados por inyección, influyendo en sus niveles de tolerancia.

La selección del material afecta la contracción, la fluidez y la estabilidad, todas ellas cruciales para mantener tolerancias estrictas en el moldeo por inyección. Optar por materiales con comportamientos predecibles garantiza dimensiones y rendimiento consistentes del producto.

Influencia de las propiedades del material en la tolerancia

Las propiedades del material, como la tasa de contracción y la fluidez, desempeñan un papel fundamental a la hora de determinar la precisión dimensional de los productos moldeados por inyección. Por ejemplo, los materiales con baja contracción, como los plásticos de ingeniería 4 , son ideales para componentes que requieren alta precisión. Por el contrario, los materiales con una alta contracción pueden dar lugar a desviaciones significativas de las dimensiones previstas, lo que complica la gestión de tolerancias.

Estabilidad del material y su impacto

La estabilidad del material, especialmente en condiciones ambientales variables, es otro factor crítico. Algunos plásticos tienden a degradarse o absorber humedad con el tiempo, lo que puede alterar sus propiedades durante el procesamiento. Los materiales que mantienen sus características, como el policarbonato, son preferibles para mantener un espesor constante y la calidad general del producto.

Consideraciones de procesamiento y selección de materiales

Seleccionar el material adecuado también implica considerar sus requisitos de procesamiento. Por ejemplo, los materiales higroscópicos como el nailon requieren secado antes de moldearse para evitar defectos como burbujas o imperfecciones de la superficie, que pueden afectar la tolerancia. La preparación adecuada del material garantiza que el producto final cumpla con las especificaciones deseadas.

Tabla: Comparación de propiedades de materiales que afectan la tolerancia

| Material | Tasa de contracción | Estabilidad | Requiere procesamiento previo |

|---|---|---|---|

| policarbonato | Bajo | Alto | El secado |

| Nylon | Moderado | Moderado | El secado |

| ABS | Bajo a moderado | Alto | Mínimo |

Comprender estos matices permite a los fabricantes seleccionar materiales que se alineen con sus objetivos de tolerancia específicos, lo que en última instancia mejora la confiabilidad y el rendimiento del producto.

El policarbonato tiene una baja contracción en el moldeado.Verdadero

El policarbonato es conocido por su baja contracción, lo que garantiza precisión.

El nailon no requiere secado antes de moldearse.FALSO

El nailon es higroscópico y necesita secarse para evitar defectos.

¿Cómo puede la inspección de calidad mejorar el control del espesor?

Garantizar un espesor preciso en productos moldeados por inyección depende en gran medida de técnicas efectivas de inspección de calidad.

La inspección de calidad mejora el control del espesor mediante el uso de sistemas de medición en línea y fuera de línea para monitorear y ajustar los procesos de producción, asegurando dimensiones consistentes del producto.

El papel de los sistemas de inspección en línea

Los sistemas de inspección en línea, como los sensores de desplazamiento láser y las herramientas de medición óptica, desempeñan un papel crucial en el seguimiento en tiempo real del espesor del producto. Estos sistemas evalúan continuamente las dimensiones de los productos moldeados por inyección durante el proceso de producción. Por ejemplo, un sensor de desplazamiento láser 5 puede detectar rápidamente desviaciones del espesor deseado, permitiendo realizar ajustes inmediatos en el proceso de moldeo.

La implementación de tales tecnologías reduce el riesgo de producir productos defectuosos, manteniendo así la calidad y confiabilidad general del resultado. Esto es particularmente beneficioso en entornos de fabricación de gran volumen donde la coherencia es primordial.

Beneficios de la inspección fuera de línea

Las inspecciones fuera de línea complementan los sistemas en línea al proporcionar un análisis más detallado de la calidad del producto. Esto implica mediciones periódicas utilizando herramientas precisas como micrómetros y calibradores, que ofrecen información sobre problemas potenciales que no se detectan fácilmente en línea. La realización de estas inspecciones ayuda a identificar tendencias y patrones en las variaciones de espesor, lo que lleva a decisiones más informadas con respecto a las mejoras del proceso.

Tabla: Comparación de métodos de inspección en línea y fuera de línea

| Tipo de inspección | Ventajas | Limitaciones |

|---|---|---|

| En línea | Datos en tiempo real, ajustes rápidos | Puede pasar por alto defectos sutiles |

| Desconectado | Análisis detallado, vista integral de calidad. | Consume mucho tiempo, no es adecuado para tiempo real |

Integración de mecanismos de retroalimentación

Un aspecto crucial de una inspección de calidad eficaz es el mecanismo de retroalimentación. Al correlacionar los datos de inspección en línea con los parámetros del proceso, los fabricantes pueden identificar factores clave que afectan la tolerancia del espesor. Este enfoque proactivo facilita ajustes y optimizaciones oportunas, asegurando que cualquier desviación de los estándares deseados se corrija rápidamente.

Por ejemplo, la integración de sistemas de retroalimentación con el software de control de procesos 6 permite ajustes de parámetros automatizados basados en datos en vivo. Esto no sólo mejora la precisión sino que también reduce la intervención manual, mejorando la eficiencia general.

La incorporación de métodos de inspección tanto en línea como fuera de línea junto con circuitos de retroalimentación sólidos puede mejorar significativamente la gestión de la tolerancia del espesor en productos moldeados por inyección. Estas prácticas garantizan que los fabricantes puedan mantener altos estándares de calidad y al mismo tiempo minimizar el desperdicio y las ineficiencias.

Los sistemas de inspección en línea ajustan el espesor en tiempo real.Verdadero

Utilizan sensores para monitorear y modificar los procesos de producción al instante.

Las inspecciones fuera de línea no son adecuadas para ajustes en tiempo real.Verdadero

Proporcionan análisis detallados pero no pueden ajustar los procesos de inmediato.

Conclusión

Dominar la tolerancia del espesor es clave para mejorar la calidad del producto. ¡Implementemos estas técnicas para una mayor confiabilidad!

-

Descubra cómo el enfriamiento conformado mejora la eficiencia y la calidad del producto. Al tener los canales de enfriamiento más cerca de la pieza, obtiene un enfriamiento más consistente cerca de la superficie de la pieza y una pieza de plástico de mayor calidad. ↩

-

Descubra cómo la inyección de múltiples etapas mejora la uniformidad del producto. El moldeo por inyección de múltiples disparos reduce los costos de producción y mano de obra. Procesos de fabricación secundarios, que incluyen pintura, adición de logotipos… ↩

-

Obtenga conocimientos más profundos sobre la optimización de los procesos de moldeo por inyección: Pasos para la optimización del proceso de MOLDEO POR INYECCIÓN · 1. Examen de la funcionalidad de la herramienta · 2. Pruebas de disparo corto · 3. Estudios de sello de puerta · 4. Evaluación/datos de piezas de muestra... ↩

-

Descubra más sobre los plásticos de ingeniería adecuados para aplicaciones precisas: La mayor parte de la contracción se produce en el molde durante el enfriamiento. Se produce una pequeña contracción después de la expulsión a medida que la pieza moldeada continúa enfriándose. Después de eso, el… ↩

-

Comprenda cómo los sensores láser proporcionan mediciones de espesor en tiempo real. Los sensores de desplazamiento por triangulación láser funcionan detectando el ángulo de la luz reflejada, que luego se analiza y se utiliza para calcular el desplazamiento. ↩

-

Descubra cómo el software optimiza los parámetros de fabricación automáticamente: El control de procesos se refiere al monitoreo y ajuste de los parámetros del proceso para obtener un resultado preestablecido o deseable. ↩