¿Alguna vez te has preguntado qué se necesita para producir productos plásticos de alta calidad? Comprender las cuatro etapas del control de calidad en el moldeo por inyección de plástico es el primer paso hacia la maestría.

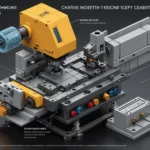

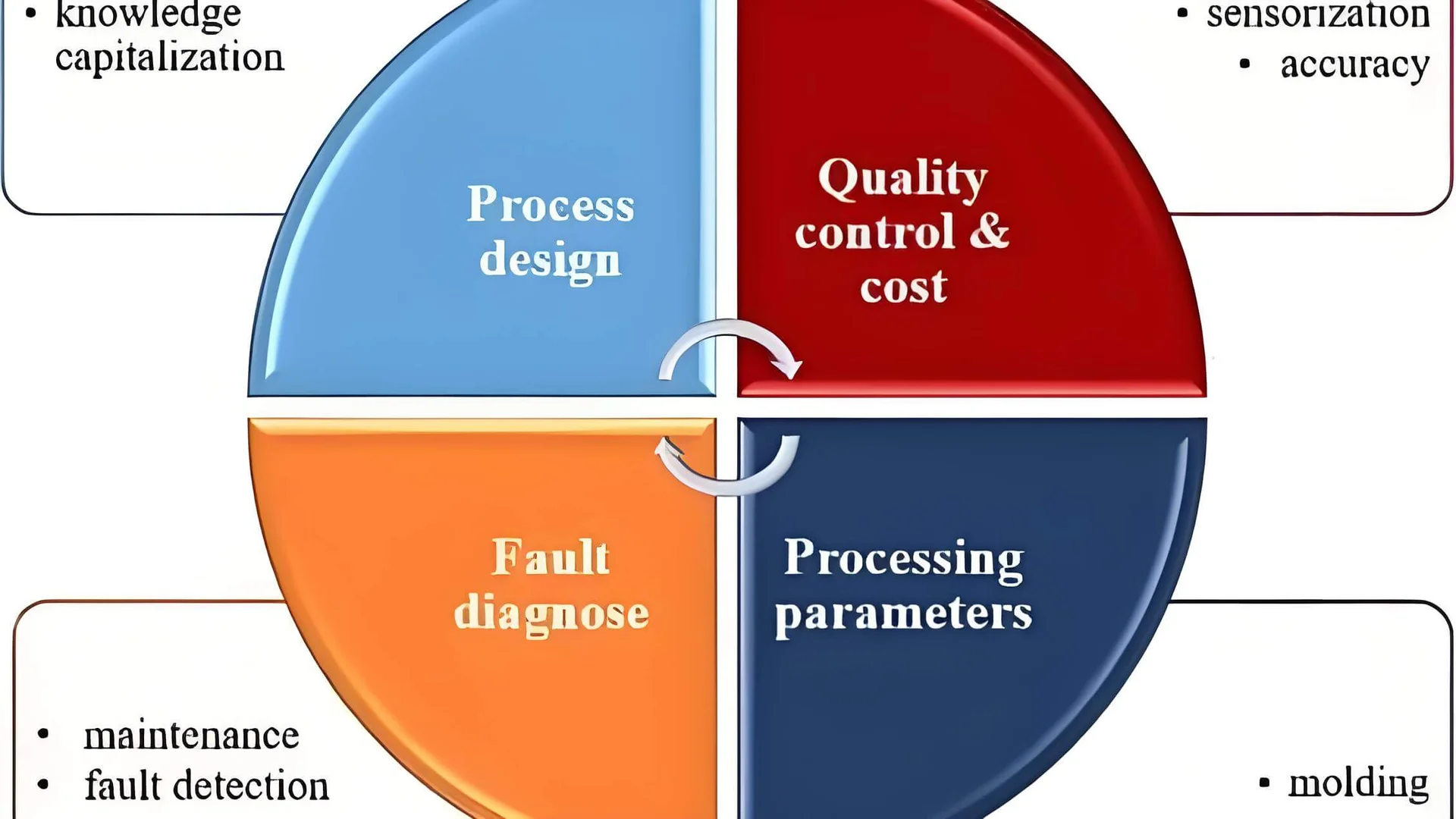

Las cuatro etapas del control de calidad en el moldeo por inyección de plástico son: diseño, preparación del material, moldeo por inyección e inspección de calidad. Cada etapa desempeña un papel crucial para garantizar que el producto final cumpla con los estándares y especificaciones requeridos.

¡Pero eso es solo la punta del iceberg! Recorramos cada etapa y descubramos los detalles que garantizan productos superiores.

La etapa de diseño es el primer paso en el control de calidad.Verdadero

La etapa de diseño inicia el control de calidad, estableciendo las especificaciones del producto.

- 1. ¿Cómo afecta el diseño del producto a la calidad en el moldeo por inyección?

- 2. ¿Por qué es crucial la preparación del material para el moldeo por inyección?

- 3. ¿Qué papel juegan los parámetros del proceso en la calidad del moldeo por inyección?

- 4. ¿Cómo se realiza la inspección de calidad en el moldeo por inyección?

- 5. Conclusión

¿Cómo afecta el diseño del producto a la calidad en el moldeo por inyección?

El diseño del producto es fundamental en el moldeo por inyección, ya que influye en la calidad desde el principio. Un diseño bien pensado puede resolver problemas potenciales de forma anticipada, garantizando un proceso de producción más eficiente y un producto final de calidad superior.

El diseño del producto influye en la calidad del moldeo por inyección al determinar los requisitos funcionales, optimizar el espesor de pared, garantizar la viabilidad de fabricación y perfeccionar el diseño del molde. Un diseño eficaz minimiza los defectos, garantiza la integridad estructural y mejora la viabilidad de fabricación.

La importancia de los requisitos funcionales

En el moldeo por inyección, comprender los requisitos funcionales de un producto es crucial. Esto implica considerar el entorno de uso, las necesidades de durabilidad y las expectativas estéticas del producto. Por ejemplo, un producto para uso en exteriores requiere materiales resistentes a la exposición a los rayos UV y a las fluctuaciones de temperatura. Al abordar estas necesidades durante la fase de diseño, se pueden evitar costosas revisiones posteriores.

Espesor de la pared e integridad estructural

Determinar el espesor de pared adecuado es esencial para mantener la integridad estructural de las piezas moldeadas. Un espesor de pared insuficiente puede provocar puntos débiles y posibles fallos bajo tensión. Por el contrario, un espesor excesivo puede causar problemas como hundimientos o deformaciones. Los diseñadores deben equilibrar estos factores para garantizar que el producto final se mantenga robusto y funcional.

| Consideraciones sobre el espesor de la pared | Problemas potenciales |

|---|---|

| Demasiado delgada | Debilidad, Rotura |

| Demasiado grueso | Deformación, marcas de hundimiento |

Garantizar la fabricabilidad

La manufacturabilidad se refiere al diseño de productos que se puedan fabricar de forma fácil y rentable. Esto implica evitar geometrías excesivamente complejas que dificulten el moldeo o desmoldeo. Los diseñadores deben buscar la simplicidad siempre que sea posible, ya que los diseños intrincados pueden alargar los tiempos de ciclo y los costes de producción.

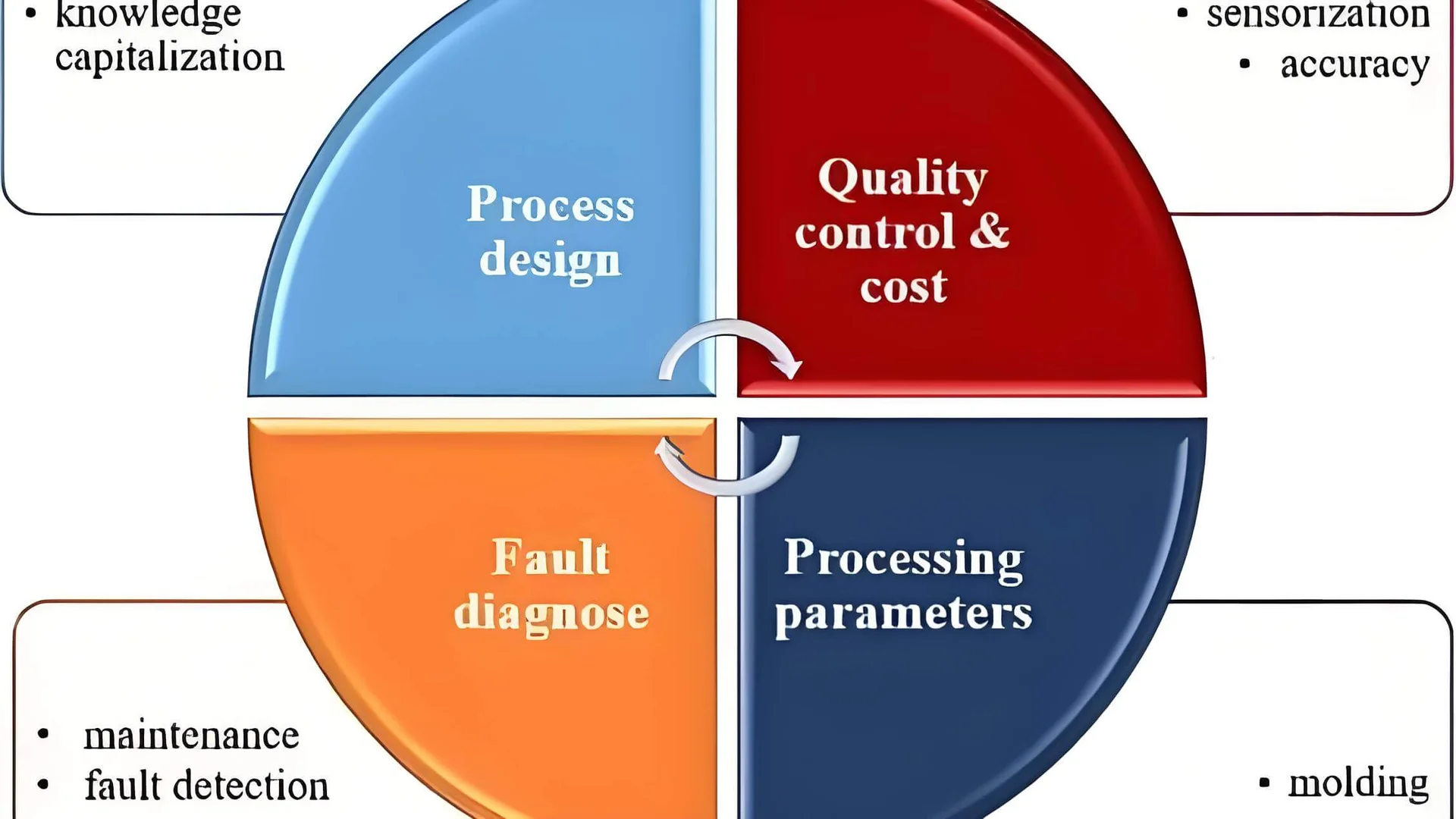

Diseño de moldes: el corazón de la calidad

El diseño del molde es posiblemente el factor más crítico que influye en la calidad del moldeo por inyección. Un molde bien diseñado garantiza piezas consistentes y sin defectos. Las consideraciones clave incluyen:

- Sistema de canales: Los sistemas de canales eficientes garantizan un llenado uniforme de la cavidad del molde, reduciendo problemas como huecos o trampas de aire.

- Sistema de refrigeración: Una refrigeración adecuada es vital para minimizar las tensiones internas y evitar la deformación. Los canales de refrigeración uniformes contribuyen a ello, manteniendo velocidades de refrigeración constantes en toda la pieza.

- Superficie de separación y mecanismo de expulsión: estos elementos deben planificarse meticulosamente para permitir un desmoldeo suave y sin daños.

Comprender el impacto del diseño del molde 2 en la eficiencia de la producción y la calidad del producto resalta la naturaleza interconectada del diseño del producto y los resultados de fabricación.

Un espesor de pared adecuado garantiza la integridad estructural.Verdadero

El espesor correcto de la pared evita puntos débiles y mantiene la resistencia.

Las geometrías complejas reducen la capacidad de fabricación en el moldeo.Verdadero

Los diseños intrincados aumentan los tiempos de ciclo y los costos de producción.

¿Por qué es crucial la preparación del material para el moldeo por inyección?

El éxito del moldeo por inyección depende en gran medida de la preparación meticulosa del material, garantizando tanto la calidad como la consistencia del producto final.

La preparación del material es crucial en el moldeo por inyección, ya que implica seleccionar las materias primas adecuadas y pretratarlas para un rendimiento óptimo. Este paso garantiza la consistencia del material, reduce los defectos y mejora la calidad del producto final, cumpliendo así con las especificaciones y estándares requeridos.

La importancia de la selección de materias primas

La selección de las materias primas adecuadas es fundamental para el éxito del moldeo por inyección 3 . Los distintos plásticos ofrecen propiedades únicas, como resistencia, resistencia al calor y flexibilidad, lo que los hace adecuados para aplicaciones específicas. Por ejemplo, mientras que el polipropileno se elige por su flexibilidad, el policarbonato se prefiere por su resistencia al impacto.

La elección de materiales inadecuados puede provocar defectos como deformaciones o fragilidad, lo que compromete la funcionalidad del producto. Por lo tanto, comprender los requisitos de rendimiento y las condiciones ambientales del producto final es esencial para seleccionar las materias primas más adecuadas.

Pretratamiento de materiales: una necesidad

Antes de comenzar el proceso de inyección, algunos materiales plásticos requieren un pretratamiento para mejorar sus propiedades. Por ejemplo, plásticos como el nailon y el policarbonato son higroscópicos, lo que significa que absorben la humedad del ambiente. Esta humedad puede provocar defectos como burbujas en el producto final si no se elimina mediante el secado.

El precalentamiento de los materiales también puede mejorar las características de flujo durante la inyección, reduciendo la presión requerida y minimizando la tensión interna. Este paso es crucial para producir un producto de alta calidad y sin defectos.

Garantizar la calidad mediante la consistencia

La calidad constante del material es fundamental para el éxito del moldeo por inyección. Las variaciones en las propiedades del material pueden generar resultados impredecibles y defectos en el producto final. Por lo tanto, es fundamental obtener materias primas de proveedores de confianza y realizar inspecciones exhaustivas para garantizar la uniformidad.

Los controles y contrapesos regulares en la preparación del material ayudan a prevenir problemas durante la producción, ahorrando tiempo y recursos al reducir la probabilidad de que surjan defectos más adelante en el proceso.

Conclusión: Preparando el escenario para el éxito

Si bien la selección de la materia prima y el pretratamiento son solo partes del proceso de moldeo por inyección, constituyen una base fundamental. Al priorizar la preparación del material, los fabricantes se preparan para el éxito, garantizando que las etapas posteriores, como el moldeo y la inspección, se desarrollen sin problemas, dando como resultado productos de calidad superior.

El pretratamiento del material reduce los defectos de moldeo por inyección.Verdadero

El pretratamiento de materiales, como el secado de plásticos higroscópicos, previene defectos.

El policarbonato no es adecuado para productos resistentes a los impactos.FALSO

El policarbonato se elige por sus excelentes propiedades de resistencia al impacto.

¿Qué papel juegan los parámetros del proceso en la calidad del moldeo por inyección?

En el moldeo por inyección, el control preciso de los parámetros del proceso es fundamental para lograr productos de alta calidad con defectos mínimos.

Los parámetros del proceso, como la temperatura de inyección, la presión, la velocidad y el tiempo de enfriamiento, son vitales para determinar la calidad de los productos moldeados por inyección. Una configuración adecuada garantiza un flujo óptimo del material, reduce defectos como deformaciones o rebabas, y mantiene la estabilidad dimensional.

Comprensión de los parámetros clave del proceso

En el mundo del moldeo por inyección 4 , los parámetros del proceso son los que regulan la calidad y la consistencia de las piezas moldeadas. Al ajustar estos parámetros, los fabricantes pueden garantizar que cada producto cumpla con estrictos estándares de calidad. A continuación, se detallan los parámetros clave:

1. Temperatura de inyección

La temperatura de inyección se ajusta en función del material específico utilizado. Por ejemplo, los termoplásticos requieren ajustes de temperatura precisos para fundirse adecuadamente sin degradarse. Una temperatura incorrecta puede provocar problemas como un llenado incompleto o la degradación del material.

- Demasiado alto : puede causar descomposición y decoloración.

- Demasiado bajo : da como resultado un flujo de material deficiente y un llenado incompleto de la cavidad.

2. Presión y velocidad de inyección

Estos parámetros trabajan en conjunto para impulsar el plástico fundido hacia las cavidades del molde de manera eficiente.

- Alta presión/velocidad : puede provocar destellos o aumentar las tensiones internas.

- Baja presión/velocidad : provoca un llenado insuficiente y defectos en la superficie.

| Parámetro | Problemas de configuración alta | Problemas de configuración baja |

|---|---|---|

| Presión | Flash, estrés | Relleno deficiente |

| Velocidad | Estrés, defectos | Problemas de superficie |

3. Tiempo de mantenimiento y enfriamiento

El tiempo de retención permite que el material se solidifique bajo presión, mientras que el tiempo de enfriamiento asegura que la pieza sea estable antes de la expulsión.

- Sujeción prolongada : puede inducir una alta tensión interna y deformación.

- Enfriamiento acortado : puede provocar contracción o deformación.

La gestión adecuada de estos tiempos garantiza que las piezas mantengan la estabilidad dimensional y las características de rendimiento.

El impacto en la calidad del producto

El ajuste de estos parámetros influye en la apariencia, la resistencia y la durabilidad del producto final. Por ejemplo, mantener una velocidad de enfriamiento óptima minimiza las tensiones internas 5 que podrían comprometer la integridad del producto.

Mantenimiento regular del equipo

Es crucial garantizar el óptimo funcionamiento de todos los componentes del equipo, como calentadores y enfriadores. Las revisiones periódicas de mantenimiento previenen desviaciones en los parámetros del proceso que podrían causar problemas de calidad.

Un control adecuado de los parámetros del proceso garantiza que cada pieza moldeada cumpla con las especificaciones deseadas y funcione según lo previsto en su aplicación. Al comprender estas variables, los fabricantes pueden mejorar la productividad y reducir el desperdicio y el reprocesamiento.

La alta velocidad de inyección provoca mayores tensiones internas.Verdadero

Una alta velocidad de inyección puede provocar un aumento de las tensiones internas en las piezas moldeadas.

Un tiempo de enfriamiento corto da como resultado una mejor estabilidad dimensional.FALSO

Un tiempo de enfriamiento corto puede provocar contracción o deformación, reduciendo la estabilidad.

¿Cómo se realiza la inspección de calidad en el moldeo por inyección?

La inspección de calidad en el moldeo por inyección es un proceso meticuloso que garantiza que los productos cumplan con estándares estrictos. Así es como se realiza.

La inspección de calidad en el moldeo por inyección incluye la inspección de la apariencia, las pruebas de rendimiento y la inspección de muestras. Estos pasos garantizan que cada producto cumpla con las especificaciones y los criterios de rendimiento deseados, manteniendo altos estándares y consistencia durante toda la producción.

Inspección de apariencia: Garantizando la excelencia estética

El primer paso en el proceso de inspección de calidad es la inspección de apariencia 6. Esto implica examinar el producto para detectar cualquier defecto visible, como burbujas, hilos de plata, rebabas o arañazos. El color debe ser uniforme y las dimensiones deben cumplir con las tolerancias especificadas para garantizar un ensamblaje correcto. Una inspección de apariencia exhaustiva es crucial, ya que incluso los defectos más pequeños pueden afectar la funcionalidad y la comercialización del producto.

Puntos clave para la inspección de apariencia:

- Calidad de la superficie : Compruebe si hay imperfecciones o imperfecciones en la superficie.

- Consistencia del color : asegúrese de que el color coincida con el estándar requerido en todos los productos.

- Precisión dimensional : verificar que las dimensiones estén dentro de los niveles de tolerancia aceptables.

Inspección del rendimiento: evaluación de la integridad funcional

La inspección de rendimiento evalúa la resistencia, dureza, resistencia al calor y resistencia a la corrosión del producto. Se utilizan diversos métodos y estándares según el uso previsto del producto. Si un producto no cumple con estos estándares de rendimiento, es fundamental analizar la causa raíz e implementar medidas correctivas.

Técnicas de inspección del rendimiento:

- Prueba de tracción : evalúa la resistencia y la flexibilidad.

- Análisis térmico : evalúa la resistencia al calor y la estabilidad.

- Prueba de dureza : mide la resistencia a la deformación.

Inspección de muestreo: monitoreo de la consistencia de la calidad

La inspección por muestreo se realiza durante la producción para garantizar la estabilidad continua de la calidad. La frecuencia y el tamaño de la muestra se determinan según los requisitos de calidad del producto y la escala de producción. La detección temprana de problemas de calidad mediante el muestreo permite realizar ajustes oportunos en el proceso de fabricación, reduciendo el desperdicio y mejorando la eficiencia.

Estrategias de inspección de muestreo:

- Muestreo aleatorio : ayuda a detectar defectos esporádicos.

- Control estadístico de procesos (CEP) : supervisa y controla la calidad de la producción.

- Acciones correctivas : ajusta los procesos en función de los resultados del muestreo para mejorar la calidad.

En conclusión, cada una de estas etapas de inspección juega un papel vital en el mantenimiento de los altos estándares esperados en el moldeo por inyección, asegurando que cada producto no solo cumpla sino que supere las expectativas del cliente en términos de calidad y rendimiento.

La inspección de apariencia verifica si hay imperfecciones en la superficie.Verdadero

La inspección de la apariencia implica verificar si hay defectos visibles, como imperfecciones.

La inspección de muestreo se realiza al final de la producción.FALSO

Durante la producción se realiza una inspección de muestreo para garantizar la calidad.

Conclusión

Dominar estas cuatro etapas es esencial para producir productos plásticos de alta calidad. Reflexione sobre estas prácticas para optimizar sus procesos de producción.

-

Aprenda cómo los requisitos funcionales dan forma a diseños de productos efectivos: evalúan el diseño de la pieza y realizan modificaciones y recomendaciones basadas en los requisitos clave del producto, incluido el uso y la función del producto. ↩

-

Descubra cómo el diseño del molde influye en la calidad en el moldeo por inyección.: La calidad de su producto moldeado por inyección puede verse influenciada por el diseño del molde, el espesor de la pared del producto final, el tipo de canal e incluso.. ↩

-

Explora por qué elegir los materiales correctos es vital para la integridad del producto.: Materiales como el termoplástico, el polipropileno, el poliestireno y otros juegan un papel vital en la determinación de la calidad, la durabilidad y.. ↩

-

Descubra por qué los parámetros del proceso son vitales para la precisión del moldeo: al ajustar la temperatura, la presión, la velocidad y otros factores clave, puede lograr resultados consistentes y de alta calidad, al tiempo que minimiza los defectos.. ↩

-

Descubra cómo las tasas de enfriamiento influyen en la integridad del producto. Se muestra de esta manera porque a medida que la resina plástica se enfría, se contrae, lo que reduce la presión de la cavidad del molde. ↩

-

Comprenda cómo los defectos de superficie afectan la calidad del producto y las correcciones necesarias: en esta publicación de blog, lo guiaremos a través de por qué son importantes las inspecciones dimensionales y los pasos clave y las mejores prácticas para realizar inspecciones dimensionales. ↩