La consistencia del color en los productos moldeados por inyección cambia las reglas del juego para la lealtad a la marca y la calidad del producto.

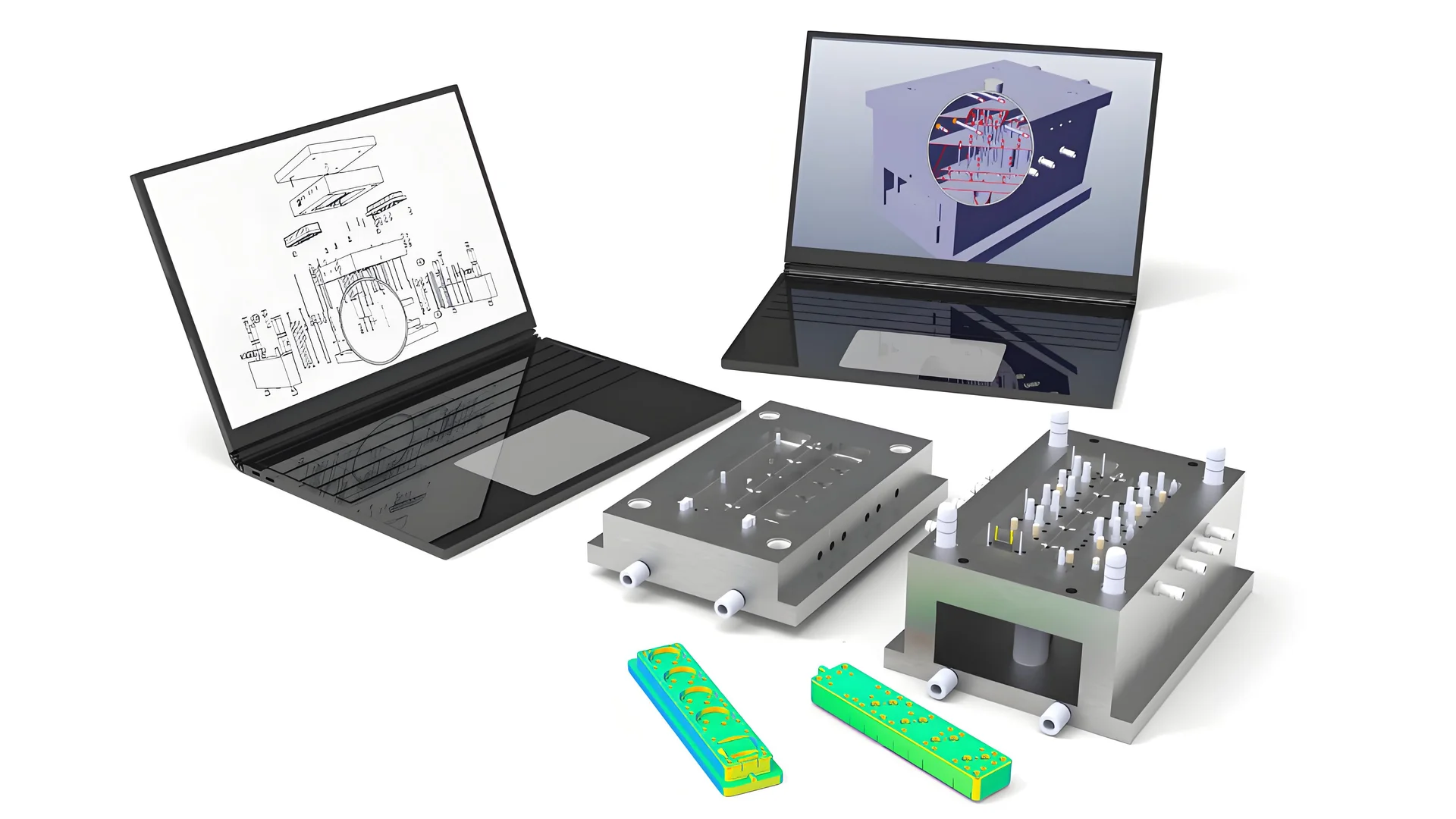

Para garantizar la uniformidad del color en los productos moldeados por inyección, concéntrese en controlar las materias primas, optimizar el proceso de moldeo por inyección, mantener los moldes e implementar prácticas sólidas de gestión del color. Estas estrategias ayudan a lograr uniformidad entre lotes y mejorar la calidad del producto.

¡Pero hay mucho más debajo de la superficie! Exploremos estos elementos en profundidad y descubramos los secretos para lograr una consistencia de color impecable.

El control de la temperatura afecta la consistencia del color en el moldeo por inyección.Verdadero

Las temperaturas estables garantizan un flujo uniforme del material y una distribución del color.

- 1. ¿Cuáles son las causas comunes de la inconsistencia del color en el moldeo por inyección?

- 2. ¿Cómo influye el diseño del molde en la uniformidad del color?

- 3. ¿Qué papel juega el control de la temperatura en la consistencia del color?

- 4. ¿Cómo pueden las relaciones eficaces con los proveedores mejorar la estabilidad del color?

- 5. Conclusión

¿Cuáles son las causas comunes de la inconsistencia del color en el moldeo por inyección?

La inconsistencia del color en el moldeo por inyección puede generar importantes problemas de calidad y la insatisfacción del cliente.

La inconsistencia del color en el moldeo por inyección se debe principalmente a fluctuaciones en la calidad de la materia prima, variaciones en los parámetros de procesamiento y diseño y mantenimiento inadecuados del molde. Abordar estos elementos mediante controles estrictos y un seguimiento regular puede mejorar en gran medida la uniformidad del color.

Variabilidad de la materia prima

Una de las principales causas de la inconsistencia del color en el moldeo por inyección es la variabilidad de las materias primas. Es fundamental abastecerse de proveedores confiables 1 que proporcionen masterbatches y pigmentos consistentes. Garantizar una cadena de suministro estable reduce significativamente los riesgos de variación de color.

Protocolos de inspección entrante

La implementación de estrictos protocolos de inspección entrante es esencial. El uso de herramientas como colorímetros puede ayudar a detectar incluso ligeras variaciones en el color de la materia prima. Las materias primas deben cumplir estándares predefinidos antes de ser aceptadas para la producción.

Parámetros del proceso de moldeo por inyección

Control de temperatura

Las fluctuaciones de temperatura durante el proceso de moldeo por inyección pueden afectar gravemente la consistencia del color. Las temperaturas estables del cilindro, las boquillas y el molde son fundamentales para garantizar una dispersión uniforme del color. El uso de sistemas avanzados de control de temperatura, como termopares, puede mitigar estas fluctuaciones.

Gestión de presión y velocidad

Una presión o velocidad de inyección inconsistente puede provocar una distribución desigual del color. Es necesario ajustar estos parámetros según los requisitos específicos del producto para mantener la uniformidad. Al optimizar estas configuraciones, los fabricantes pueden garantizar que el plástico llene el molde de manera uniforme, evitando discrepancias de color locales.

| Parámetro | Impacto en la consistencia del color |

|---|---|

| Temperatura | Afecta la fluidez y la dispersión del color. |

| Presión | Influye en la densidad plástica y la profundidad del color. |

| Velocidad | Afecta el patrón de flujo y el acabado de la superficie. |

Diseño y mantenimiento de moldes

El diseño de moldes juega un papel fundamental para lograr la uniformidad del color. El diseño de posiciones y tamaños de puerta adecuados garantiza un llenado uniforme del molde. Además, el mantenimiento regular del molde 2 evita la acumulación de residuos, que pueden alterar la apariencia del producto final.

Mejores prácticas de mantenimiento

La limpieza e inspección rutinarias de los moldes son esenciales. Reemplazar piezas desgastadas y mantener las dimensiones precisas del molde ayuda a evitar cambios de color inesperados durante la producción.

Prácticas eficaces de gestión del color

Un sistema integral de gestión del color es vital para mantener la coherencia entre lotes. El establecimiento de tolerancias y estándares de color claros, junto con un seguimiento regular, permite realizar ajustes oportunos en los parámetros del proceso o en las formulaciones de las materias primas cuando se producen desviaciones.

Registro y Trazabilidad

El registro de todos los aspectos del proceso de producción, desde los lotes de materia prima hasta las condiciones de procesamiento, permite un seguimiento eficaz de cualquier problema que surja. Este enfoque sistemático permite a los fabricantes identificar rápidamente las causas de las inconsistencias e implementar acciones correctivas de manera efectiva.

La variabilidad de la materia prima es la principal causa de la inconsistencia del color.Verdadero

La variabilidad en las materias primas afecta significativamente la consistencia del color.

Las fluctuaciones de temperatura no afectan la consistencia del color.FALSO

Los cambios de temperatura afectan la fluidez y la dispersión del color durante el moldeo.

¿Cómo influye el diseño del molde en la uniformidad del color?

El diseño de moldes desempeña un papel fundamental a la hora de lograr un color uniforme en productos moldeados por inyección, garantizando el atractivo estético y la calidad del producto.

El diseño del molde influye en la uniformidad del color al garantizar una distribución uniforme del material, controlar el aire atrapado y reducir la fricción entre el molde y el material. La ubicación adecuada de la puerta, los sistemas de escape y los tratamientos de superficie son elementos de diseño cruciales que mantienen un color uniforme en todo el producto.

La importancia del diseño de la puerta

El diseño de la puerta es fundamental para lograr la uniformidad del color. La colocación y el tamaño adecuados de las compuertas garantizan que el plástico fundido llene el molde de manera uniforme, evitando variaciones de color locales. Una compuerta mal diseñada puede provocar un flujo desigual, lo que da como resultado regiones de intensidad de color variable.

Ejemplo: colocación práctica de la puerta

Considere un molde para un panel de plástico plano. Si la puerta se coloca demasiado lejos de un borde, el patrón de relleno puede provocar un degradado de color visible. Al colocar la compuerta centralmente o utilizar varias compuertas, el flujo puede ser más uniforme, minimizando las discrepancias de color.

Sistemas de escape y atrapamiento de aire

El aire atrapado durante el moldeo por inyección puede provocar defectos de color como rayas o manchas. La implementación de un sistema de escape eficaz permite que escape el aire atrapado, manteniendo así la consistencia de color deseada.

- Tipos de sistemas de escape : Las ranuras de ventilación y los sistemas de vacío se utilizan comúnmente para facilitar la eliminación del aire.

- Impacto en el color : Sin escapes adecuados, el aire atrapado puede provocar oxidación, alterando el color deseado del producto.

Material del molde y tratamiento de superficies

La elección del material del molde y su tratamiento superficial pueden afectar significativamente la uniformidad del color. El uso de materiales de alta calidad reduce el desgaste, lo que podría provocar texturas y colores inconsistentes.

- Selección de materiales : El acero inoxidable o el aluminio con alta conductividad térmica ayudan a mantener una temperatura constante y acabados superficiales suaves.

- Tratamientos superficiales : pulir o aplicar un recubrimiento a la superficie del molde reduce la fricción y el desgaste, asegurando una interfaz estable entre el plástico y el molde.

Prácticas de mantenimiento regulares

El mantenimiento constante de los moldes evita que los residuos y contaminantes afecten la consistencia del color. Los programas de limpieza e inspecciones regulares ayudan a mantener los moldes en óptimas condiciones.

- Protocolos de limpieza : Utilice limpiadores no abrasivos para evitar rayar la superficie del molde.

- Inspección de desgaste : compruebe periódicamente si hay signos de desgaste y reemplace las piezas desgastadas rápidamente para evitar defectos.

Al integrar estas prácticas de diseño de moldes 3 , los fabricantes pueden mejorar significativamente la uniformidad del color de los productos moldeados por inyección.

El diseño de la puerta afecta la uniformidad del color en las molduras.Verdadero

La ubicación adecuada de la compuerta garantiza un flujo uniforme y reduce las variaciones de color.

El aire atrapado no tiene ningún impacto en la consistencia del color.FALSO

El aire atrapado provoca rayas o manchas que afectan la uniformidad del color.

¿Qué papel juega el control de la temperatura en la consistencia del color?

El control de la temperatura es un factor fundamental para garantizar la consistencia del color en el moldeo por inyección, lo que afecta la fluidez y la dispersión.

El control de la temperatura es crucial para mantener la consistencia del color durante el moldeo por inyección. Afecta la fluidez y dispersión de los materiales, asegurando una distribución uniforme del color. La regulación precisa de la temperatura evita variaciones de color, lo que la hace esencial para una calidad constante del producto.

La importancia de la estabilidad de la temperatura

Las fluctuaciones de temperatura durante el proceso de moldeo por inyección 4 pueden provocar variaciones de color notables. La gestión estable de la temperatura garantiza que el material plástico fluya uniformemente dentro del molde, lo que reduce el riesgo de rayas o manchas.

-

Temperatura del barril : Mantener una temperatura constante en el barril es vital ya que afecta directamente las características de fusión y flujo del plástico. Las desviaciones pueden provocar una distribución de color desigual.

-

Temperatura de la boquilla : Las anomalías en la temperatura de la boquilla pueden causar velocidades de enfriamiento diferenciales, lo que afecta el tono y la saturación del producto final.

-

Temperatura del molde : La temperatura adecuada del molde garantiza un enfriamiento y solidificación uniformes del plástico, lo cual es fundamental para lograr una coloración consistente.

Herramientas para un control eficaz de la temperatura

El empleo de instrumentos precisos, como termopares y termostatos, puede ayudar a mantener condiciones óptimas de temperatura:

- Termopares : Estos dispositivos miden la temperatura en varios puntos de la máquina de moldeo, proporcionando datos en tiempo real para evitar desviaciones.

- Termostatos : utilizados para regular los elementos calefactores, los termostatos mantienen temperaturas constantes durante todo el proceso.

Estudio de caso: efectos de la variación de temperatura

Un fabricante observó colores inconsistentes en sus productos a pesar de utilizar pigmentos de alta calidad. La investigación reveló que su máquina de moldeo por inyección experimentaba frecuentes fluctuaciones de temperatura debido a termostatos desgastados. Al reemplazar estos componentes, lograron una reducción del 95 % en la variación de color, lo que subraya la importancia del control preciso de la temperatura.

Mejores prácticas para el control de temperatura

La implementación de estrictas prácticas de control de temperatura puede mejorar significativamente la consistencia del color:

- Calibración regular : calibre rutinariamente termopares y termostatos para garantizar lecturas precisas.

- Monitoree el desgaste del equipo : el mantenimiento regular de los elementos calefactores y los canales de enfriamiento evita cambios inesperados de temperatura.

- Registro de datos : mantener registros detallados de los ajustes y variaciones de temperatura ayuda a solucionar problemas y optimizar procesos.

Conclusión

Si bien el control de la temperatura no es el único factor que afecta la consistencia del color, desempeña un papel importante a la hora de lograr una apariencia uniforme en todos los productos moldeados por inyección. Al invertir en equipos confiables e implementar prácticas de monitoreo sólidas, los fabricantes pueden garantizar resultados de alta calidad con una coloración consistente.

El control de temperatura evita variaciones de color en el moldeo por inyección.Verdadero

La regulación precisa de la temperatura garantiza una distribución uniforme del color.

La temperatura de la boquilla no afecta el tono del producto.FALSO

La temperatura de la boquilla afecta las velocidades de enfriamiento, lo que influye en el tono y la saturación.

¿Cómo pueden las relaciones eficaces con los proveedores mejorar la estabilidad del color?

Establecer relaciones sólidas con los proveedores es clave para mejorar la estabilidad del color en productos moldeados por inyección, garantizar una calidad constante y reducir las variaciones.

Las relaciones efectivas con los proveedores mejoran la estabilidad del color al garantizar una calidad constante de la materia prima, facilitar una mejor comunicación para la resolución de problemas y fomentar la colaboración a largo plazo para la mejora continua.

Generar confianza con proveedores confiables

La elección de un proveedor confiable constituye la columna vertebral de la estabilidad del color en el moldeo por inyección. Un proveedor confiable proporciona materias primas con una mínima variación de color entre lotes, lo cual es crucial para mantener una apariencia consistente del producto. Establecer una asociación a largo plazo 5 con dichos proveedores no solo garantiza la estabilidad sino que también abre canales para una comunicación efectiva al abordar cuestiones de color.

Implementación de rigurosas medidas de control de calidad

Los proveedores con sistemas sólidos de control de calidad son invaluables. Ofrecen masterbatches y pigmentos que se alinean con estándares de color estrictos, minimizando las desviaciones. Las auditorías e inspecciones periódicas de las materias primas entrantes son fundamentales. El uso de herramientas como colorímetros garantiza que en la producción solo se utilicen materiales que cumplan con estándares específicos.

| Medidas de control de calidad | Beneficios |

|---|---|

| Uso del colorímetro | Medición de color precisa |

| Auditorías periódicas | Garantiza el cumplimiento de las normas. |

Facilitar la comunicación abierta

Las relaciones eficaces con los proveedores se basan en líneas de comunicación abiertas. Esta apertura permite una retroalimentación inmediata y una resolución rápida de cualquier problema relacionado con la estabilidad del color. Los proveedores pueden proporcionar información sobre posibles mejoras o cambios en las formulaciones de materias primas que podrían afectar la consistencia del color.

Colaborando para la mejora continua

Las relaciones a largo plazo con los proveedores permiten esfuerzos colaborativos hacia la innovación y la mejora de procesos. Al trabajar estrechamente, ambas partes pueden desarrollar nuevas soluciones y metodologías para mejorar aún más la estabilidad del color. Los proveedores también pueden ofrecer soporte técnico o capacitación sobre nuevas tecnologías que puedan mejorar los procesos de producción.

Aprovechando la experiencia de los proveedores

Muchos proveedores aportan una amplia experiencia en ciencia y tecnología de materiales. Aprovechando este conocimiento, los fabricantes pueden optimizar sus procesos, asegurando que la interacción entre las materias primas y los parámetros de producción dé como resultado colores estables y uniformes. Esta colaboración puede conducir a innovaciones que mejoren la calidad general del producto.

En conclusión, si bien seleccionar los proveedores adecuados es crucial, fomentar estas relaciones con el tiempo genera importantes beneficios a la hora de mantener la estabilidad del color en los productos moldeados por inyección.

Los fuertes vínculos con los proveedores reducen la variación de color en los productos.Verdadero

Los proveedores confiables proporcionan materias primas consistentes, minimizando las diferencias de color.

La experiencia del proveedor es irrelevante para mejorar la estabilidad del color.FALSO

Los proveedores ofrecen información sobre la ciencia de los materiales, lo que contribuye a la uniformidad del color.

Conclusión

Dominar la consistencia del color es un viaje de atención meticulosa al detalle a lo largo de varias etapas de producción. ¡Empiece hoy y observe cómo aumenta la calidad de su producto!

-

Encuentre consejos sobre cómo seleccionar proveedores que garanticen una calidad constante del material: aprenda cómo seleccionar el material adecuado para su diseño de moldeo por inyección con esta descripción técnica de resinas termoplásticas. ↩

-

Descubra las prácticas de mantenimiento esenciales para garantizar la longevidad del molde. El software de control del taller le permite programar fácilmente rondas regulares de mantenimiento de moldes y verificar que se hayan completado. ↩

-

Descubra información detallada sobre cómo optimizar el diseño de moldes para obtener mejores resultados del producto. La calidad y la fabricación del molde permiten a los moldeadores por inyección garantizar una alta tolerancia, identificar defectos, mantener la precisión, elegir las materias primas adecuadas, como... ↩

-

Explore información detallada sobre el impacto de la temperatura en el moldeo por inyección. Las temperaturas más altas del molde pueden promover un mejor desarrollo y uniformidad del color, mientras que las temperaturas más bajas pueden provocar decoloración o desigualdad del color. ↩

-

Descubra cómo las asociaciones sostenidas con proveedores mejoran la calidad y la eficiencia: Las relaciones con proveedores confiables pueden permitir a las organizaciones subcontratar actividades no críticas, lo que permite a los compradores aprovechar industrias específicas... ↩