El moldeo por inyección es un proceso de fabricación versátil, pero cuando se trata de producir piezas que deben resistir un calor extremo, las apuestas son más altas. Los plásticos de alta temperatura como Peek, PEI y PPS son esenciales en industrias como aeroespacial, automotriz y electrónica, donde las piezas están expuestas a temperaturas superiores a 150 ° C. Sin embargo, el diseño para estos materiales requiere una atención cuidadosa a las propiedades del material 1 , el diseño del moho 2 y los parámetros del proceso.

El moldeo por inyección de piezas de alta temperatura exige una selección precisa de material, un diseño robusto de moho y un control meticuloso de los procesos para garantizar la durabilidad y el rendimiento en condiciones extremas.

Comprender los matices de este proceso es crucial para los ingenieros y diseñadores con el objetivo de producir componentes confiables y de alto rendimiento. Esta guía lo guiará a través de las consideraciones esenciales, desde la selección de materiales hasta la optimización de procesos, asegurando que sus piezas de alta temperatura cumplan con las demandas de sus aplicaciones.

Los plásticos de alta temperatura son esenciales para piezas expuestas al calor extremo.Verdadero

Materiales como Peek y PEI mantienen sus propiedades mecánicas a temperaturas superiores a 150 ° C, lo que los hace ideales para entornos exigentes.

El moldeo por inyección es el único método viable para producir piezas de plástico de alta temperatura.FALSO

Si bien el moldeo por inyección es altamente efectivo, se pueden usar alternativas como el mecanizado CNC o la impresión 3D para la creación de prototipos o la producción de bajo volumen.

- 1. ¿Qué son los plásticos de alta temperatura y por qué son importantes?

- 2. ¿Cuáles son los pasos clave en el proceso de moldeo por inyección para piezas de alta temperatura?

- 3. ¿Cuáles son las consideraciones críticas de diseño para el moldeo por inyección de alta temperatura?

- 4. ¿Cómo elige entre el moldeo por inyección y otros métodos de fabricación?

- 5. ¿Cuáles son los desafíos comunes en el moldeo de inyección de piezas de alta temperatura?

- 6. Conclusión

¿Qué son los plásticos de alta temperatura y por qué son importantes?

Los plásticos de alta temperatura están diseñados para mantener su integridad estructural y rendimiento en entornos donde los plásticos estándar fallarían. Estos materiales son cruciales para aplicaciones que requieren resistencia al calor, estabilidad química y resistencia mecánica.

Los plásticos de alta temperatura, como PEEK, PEI y PPS, son vitales para piezas en aeroespacial, automotriz y electrónica debido a su capacidad para resistir temperaturas superiores a 150 ° C al tiempo que ofrecen excelentes propiedades mecánicas y químicas.

| Material | Temperatura máxima de servicio | Propiedades clave | Aplicaciones comunes |

|---|---|---|---|

| OJEADA | 260°C | Alta resistencia, resistencia química | Piezas de motor aeroespacial, implantes médicos |

| Pei | 170 ° C | Retardante de la llama, aislamiento eléctrico | Electrónica, interiores automotrices |

| PPP | 220°C | Estabilidad dimensional, baja absorción de humedad | Sensores automotrices, conectores eléctricos |

Polieteretercetona (PEEK)

Peek es un material destacado para aplicaciones de alta temperatura. Con un punto de fusión de 343 ° C, puede funcionar continuamente a 260 ° C mientras se mantiene una excelente resistencia mecánica y resistencia química. Su baja inflamabilidad y alta resistencia al desgaste lo hacen ideal para aplicaciones aeroespaciales y médicas. Sin embargo, PEEK requiere un procesamiento preciso debido a su alta temperatura de fusión y sensibilidad a las tasas de enfriamiento.

Polieterimida (PEI)

PEI, a menudo conocido por su nombre comercial Ultem, ofrece un equilibrio de resistencia al calor, retraso de la llama y aislamiento eléctrico. Con una temperatura de servicio continua de 170 ° C, se usa comúnmente en electrónica e interiores automotrices. PEI es más fácil de procesar que Peek, pero aún exige un control de temperatura cuidadoso para evitar defectos.

Sulfuro de polifenileno (PPS)

PPS se valora por su estabilidad dimensional y resistencia a los productos químicos y la humedad. Puede soportar temperaturas de hasta 220 ° C, lo que lo hace adecuado para aplicaciones automotrices y eléctricas. PPS es propenso a parpadear durante el moldeo, por lo que es esencial un control preciso de la presión de inyección y el diseño del molde.

Peek es el plástico de alta temperatura más versátil.Verdadero

La combinación de resistencia al calor, resistencia y estabilidad química de PEEK lo hace adecuado para una amplia gama de aplicaciones exigentes.

Los plásticos de alta temperatura son siempre más caros que los plásticos estándar.FALSO

Si bien a menudo es más caro, el costo está justificado por su rendimiento superior en condiciones extremas, y la selección de materiales depende de necesidades de aplicación específicas.

¿Cuáles son los pasos clave en el proceso de moldeo por inyección para piezas de alta temperatura?

El moldeo por inyección de piezas de alta temperatura implica una serie de pasos cuidadosamente controlados para garantizar que se conserven las propiedades del material y la pieza cumple con las especificaciones de diseño.

El proceso de moldeo por inyección para piezas de alta temperatura incluye la selección de materiales 3 , diseño de moho, configuración de la máquina, inyección, enfriamiento y expulsión, cada uno que requiere un control preciso para manejar los desafíos únicos de los plásticos de alta temperatura.

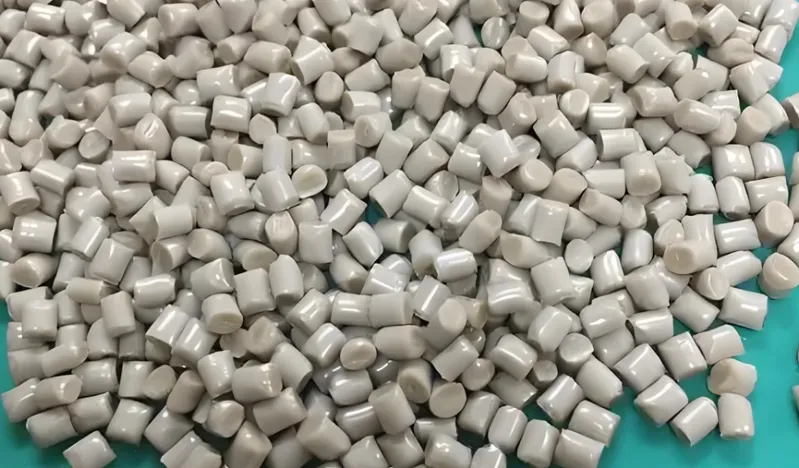

Selección de materiales

Elegir el material correcto es la base del exitoso moldeo por inyección de alta temperatura 4 . Factores como la temperatura de funcionamiento, la exposición química y el estrés mecánico deben guiar el proceso de selección. Por ejemplo, Peek es ideal para calor extremo, mientras que PEI ofrece un mejor aislamiento eléctrico.

Diseño de moldes

Los moldes para plásticos de alta temperatura deben soportar temperaturas y presiones elevadas. Materiales como el acero H-13 se usan comúnmente para su durabilidad. Además, el molde debe incorporar características como un grosor de pared uniforme y ángulos de borrador adecuados para evitar la deformación y garantizar una fácil expulsión.

Configuración de la máquina

Las máquinas de moldeo por inyección deben configurarse para manejar las altas temperaturas de procesamiento necesarias para materiales como PEEK (hasta 400 ° C). Las temperaturas de barril y boquilla, así como las temperaturas del moho, necesitan una calibración precisa para evitar la degradación del material o el relleno incompleto.

Inyección

Durante la inyección, el plástico fundido se ve forzado a la cavidad del moho. Para los plásticos de alta temperatura, controlar la velocidad y la presión de inyección es fundamental para prevenir defectos como flash o vacíos. Las velocidades de inyección más lentas a menudo son necesarias para controlar la viscosidad del material.

Enfriamiento

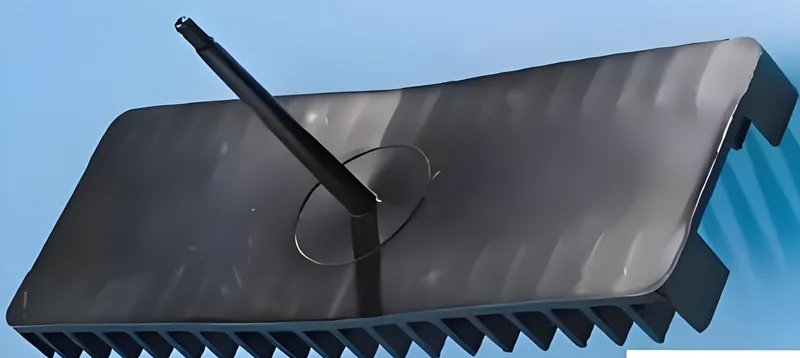

El enfriamiento debe manejarse cuidadosamente para evitar la deformación o el estrés interno. Los plásticos de alta temperatura a menudo tienen una conductividad térmica deficiente, por lo que los canales de enfriamiento o los pasadores térmicos se utilizan para garantizar una disipación incluso de calor. Los tiempos de enfriamiento pueden ser más largos que para los plásticos estándar.

Expulsión

Las piezas deben ser expulsadas cuidadosamente para evitar daños. Se recomiendan ángulos de borrador de al menos 1 ° por pulgada de profundidad de la cavidad para facilitar la expulsión suave sin estresar la pieza.

El enfriamiento es el paso más crítico en el moldeo de inyección de piezas de alta temperatura.FALSO

Si bien el enfriamiento es importante, la selección de materiales y el diseño de moho son igualmente cruciales para garantizar la calidad y el rendimiento de la parte.

Los plásticos de alta temperatura requieren tiempos de enfriamiento más largos que los plásticos estándar.Verdadero

Debido a su mala conductividad térmica, los plásticos de alta temperatura a menudo necesitan períodos de enfriamiento prolongados para solidificarse adecuadamente.

¿Cuáles son las consideraciones críticas de diseño para el moldeo por inyección de alta temperatura?

El diseño de piezas para el moldeo por inyección de alta temperatura requiere atención al detalle para evitar dificultades comunes como deformación, marcas de fregadero o poca estabilidad dimensional.

Las consideraciones de diseño clave incluyen un grosor de pared uniforme 5 , ángulos de borrador 6 , ubicación de la puerta, ventilación y canales de enfriamiento 7 , todos los cuales son esenciales para producir piezas de alta temperatura sin defectos.

Espesor de pared uniforme

Mantener un grosor de pared constante (típicamente 1.5-2.5 mm) es crucial para evitar la deformación y garantizar un enfriamiento uniforme. Las variaciones en el grosor pueden conducir a la contracción diferencial, causando tensiones internas o inexactitudes dimensionales.

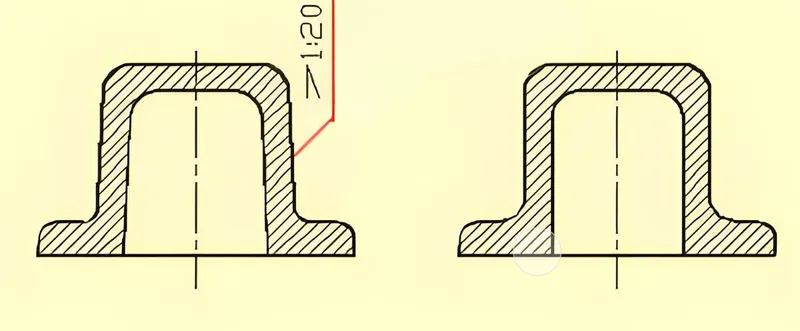

ángulos de tiro

Los ángulos de borrador de al menos 1 ° por pulgada de profundidad de la cavidad son necesarios para facilitar la expulsión. Para los plásticos de alta temperatura, que pueden ser más frágiles, los ángulos de borrador adecuados reducen el riesgo de daño por parte durante la extracción.

Ubicación de la puerta

Las puertas deben colocarse en áreas donde se optimiza el flujo y se minimiza el estrés. Para piezas de alta temperatura, las puertas a menudo se encuentran en secciones más gruesas para garantizar un relleno completo antes de que el material se enfríe.

Desfogue

La ventilación adecuada es esencial para permitir que los gases atrapados escapen, evitando defectos como quemaduras o vacíos. Los respiraderos deben colocarse estratégicamente a lo largo de la línea de separación o en áreas propensas a la acumulación de gas.

Canales de enfriamiento

El enfriamiento eficiente es crítico para los plásticos de alta temperatura. Los canales de enfriamiento deben diseñarse para proporcionar una disipación de calor uniforme, a menudo que requieren enfriamiento conforme o pasadores térmicos para geometrías complejas.

| Característica de diseño | Recomendación | Objetivo |

|---|---|---|

| Espesor de la pared | 1.5-2.5 mm, uniforme | Previene la deformación, asegura incluso enfriarse |

| ángulos de tiro | ≥1 ° por pulgada de profundidad | Facilita la expulsión |

| Ubicación de la puerta | Secciones más gruesas, lejos de áreas críticas | Optimiza el flujo, reduce el estrés |

| Desfogue | A lo largo de la línea de separación, 0.02-0.05 mm de profundidad | Permite el escape de gas |

| Canales de enfriamiento | Equidistante o conforme | Asegura un enfriamiento uniforme |

El grosor de la pared uniforme es la consideración de diseño más importante.Verdadero

Impacta directamente las tasas de enfriamiento y la integridad parcial, lo que lo convierte en un aspecto fundamental del diseño.

Los ángulos de borrador son innecesarios para los plásticos de alta temperatura.FALSO

Los ángulos de borrador son esenciales para todas las piezas moldeadas por inyección para garantizar una expulsión suave y evitar daños.

¿Cómo elige entre el moldeo por inyección y otros métodos de fabricación?

Seleccionar el proceso de fabricación correcto depende de factores como el volumen de producción, la complejidad de la pieza y los requisitos de material. La moldura de inyección 8 es a menudo la mejor opción para piezas complejas de alto volumen, pero existen alternativas para diferentes escenarios.

El moldeo por inyección es ideal para la producción de alto volumen de piezas complejas de alta temperatura, mientras que el mecanizado CNC 9 o la impresión 3D pueden ser mejores para prototipos o corridas de bajo volumen.

Volumen de producción

Para grandes ejecuciones de producción, el moldeo por inyección es rentable debido a su alta repetibilidad y bajos costos por parte. Sin embargo, la inversión inicial de herramientas es alta, lo que la hace menos adecuada para pequeños lotes.

Parte complejidad

El moldeo por inyección sobresale para producir geometrías intrincadas con tolerancias estrechas. Para piezas más simples, el mecanizado CNC puede ser más económico, especialmente para volúmenes bajos.

Compatibilidad de materiales

No todos los métodos de fabricación pueden manejar plásticos a alta temperatura. El moldeo por inyección es adecuado para materiales como Peek y PEI, mientras que de impresión 3D 10 son limitadas y a menudo carecen de la resistencia al calor necesaria.

| Factor | Moldeo por inyección | Mecanizado CNC | Impresión 3D |

|---|---|---|---|

| Volumen | Alto | Bajo | Bajo |

| Complejidad | Alto | Medio | Alto |

| Opciones de materiales | Amplia gama | Limitado | Muy limitado |

| Costo de herramientas | Alto | Bajo | Ninguno |

| Costo por parte | Bajo (alto volumen) | Alto | Alto |

El moldeo por inyección es siempre la mejor opción para piezas de alta temperatura.FALSO

Si bien es efectivo para muchas aplicaciones, otros métodos como el mecanizado CNC pueden ser más rentables para la creación de prototipos o pequeñas carreras de producción.

La impresión 3D no es adecuada para plásticos de alta temperatura.FALSO

Algunas tecnologías de impresión 3D pueden procesar materiales de alta temperatura, pero es posible que no coincidan con el rendimiento de las piezas moldeadas por inyección.

¿Cuáles son los desafíos comunes en el moldeo de inyección de piezas de alta temperatura?

Moldado de inyección de plásticos a alta temperatura presenta desafíos únicos que requieren un manejo cuidadoso para evitar defectos y garantizar la calidad de la parte.

Los desafíos comunes incluyen la degradación del material 11 , deformación 12 , flash y poca estabilidad dimensional 13 , todo lo cual puede mitigarse a través del diseño adecuado y el control de procesos.

Degradación del material

Las altas temperaturas de procesamiento pueden causar la degradación térmica si no se manejan adecuadamente. Esto puede conducir a la decoloración, las propiedades mecánicas reducidas o incluso la falla de la pieza. Usar las temperaturas correctas de barril y boquilla es esencial.

Pandeo

Debido a las altas tasas de contracción de algunos plásticos de alta temperatura, la deformación es un problema común. Asegurar un grosor de pared uniforme y optimizar el enfriamiento puede ayudar a minimizar este problema.

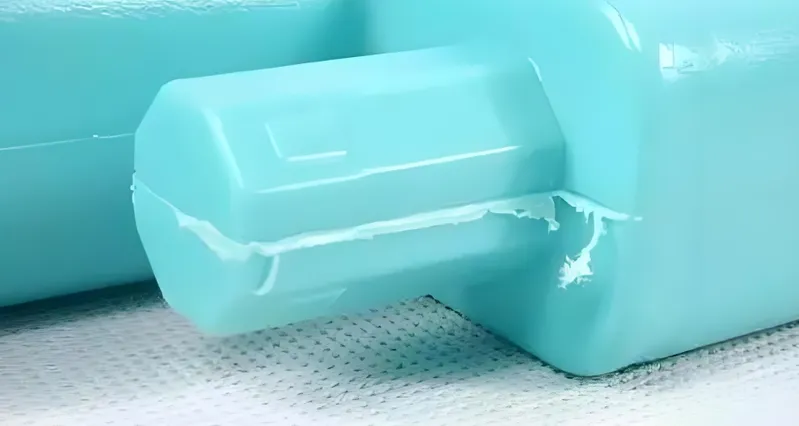

Destello

Materiales como PPS son propensos a destellos, donde el exceso de material escapa de la cavidad del moho. El control preciso de la presión de inyección y la fuerza de sujeción de moho es necesario para evitar esto.

Estabilidad dimensional

Los plásticos de alta temperatura pueden exhibir una contracción significativa, lo que afecta la precisión dimensional. Contabilizar la contracción en el diseño del moho y usar materiales con bajas tasas de contracción, como PPS, puede ayudar a mantener las tolerancias.

La deformación es inevitable en el moldeo por inyección de alta temperatura.FALSO

Con el diseño adecuado y el control de procesos, la deformación puede minimizarse o eliminarse.

Flash es más común en los plásticos de alta temperatura que en los plásticos estándar.Verdadero

Materiales como PP tienen una menor viscosidad a altas temperaturas, aumentando el riesgo de flash si no se manejan adecuadamente.

Conclusión

El moldeo por inyección de piezas de alta temperatura es un proceso complejo pero gratificante cuando se realiza correctamente. Al centrarse en la selección de materiales, el diseño de moho y la optimización de procesos, los fabricantes pueden producir piezas que se destacan en los entornos más exigentes. Ya sea que esté trabajando en aeroespacial, automotriz o electrónica, comprender estas consideraciones clave lo ayudará a lograr el éxito en su próximo proyecto.

-

Este recurso proporcionará información sobre cómo las propiedades del material influyen en el rendimiento y la durabilidad de las piezas moldeadas. ↩

-

Aprenda sobre estrategias efectivas de diseño de moho que mejoren el rendimiento de los componentes de alta temperatura en diversas industrias. ↩

-

Este enlace proporcionará información sobre la selección de los materiales correctos para el moldeo por inyección, crucial para lograr el rendimiento deseado y la durabilidad. ↩

-

Explore este recurso para comprender las mejores prácticas y técnicas para un moldeo por inyección de alta temperatura exitosa, asegurando la calidad y la eficiencia. ↩

-

Comprender el grosor de la pared uniforme es vital para prevenir la deformación y garantizar un enfriamiento incluso en el moldeo por inyección de alta temperatura. ↩

-

Explorar el papel de los ángulos de borrador puede ayudarlo a optimizar la expulsión de piezas y reducir el daño durante el proceso de moldeo. ↩

-

Aprender sobre el diseño del canal de enfriamiento es esencial para lograr una disipación de calor uniforme y prevenir defectos en piezas moldeadas. ↩

-

Explore los beneficios del moldeo por inyección para la producción de alto volumen y piezas complejas, y vea si es la opción correcta para sus necesidades. ↩

-

Conozca las ventajas y limitaciones del mecanismo de CNC en comparación con el moldeo por inyección, especialmente para la producción de bajo volumen. ↩

-

Descubra los desafíos del uso de la impresión 3D para aplicaciones de alta temperatura y explore los métodos de fabricación alternativos. ↩

-

Comprender la degradación del material es crucial para mantener la calidad de la parte y prevenir fallas en aplicaciones de alta temperatura. ↩

-

Explorar soluciones a la deformación puede mejorar la calidad y el rendimiento de las piezas moldeadas, asegurando mejores productos finales. ↩

-

Mejorar la estabilidad dimensional es clave para lograr tolerancias precisas y mejorar la funcionalidad de los componentes moldeados. ↩